低品质矿渣协同粉煤灰制备充填胶结料及参数优化研究

黄其冲,豆玉杰,张东升,周文涛

(1.北方爆破科技有限公司,北京 100097;2.北京奥信化工科技发展有限责任公司,北京 100043)

随着采矿活动的发展以及国家对于安全、环保要求的不断提高,充填采矿尤其是胶结充填采矿,以其能有效控制或延缓地表岩层移动和塌陷等优点被广泛应用于各大矿山[1-2]。对于胶结充填采矿,成本高是比较突出的问题,充填成本中胶凝材料占一半以上,因此开发低成本充填胶凝材料,并根据要求优化料浆配比是降低充填成本,实现矿山可持续发展的重要途径[3-4]。以工业固体废弃物为原料制备胶凝材料是目前胶凝材料开发的趋势,其中,矿渣、钢渣、粉煤灰、脱硫石膏和赤泥等被广泛应用于胶凝材料开发[5],不仅消耗了固体废弃物,实现了高值利用,而且降低了充填成本,具有显著的经济效益和环保效益。肖柏林等[6]利用钢渣和开矿渣研发胶凝材料实现了对超细尾砂的低成本胶结充填;童国庆等[7]采用碱激发粉煤灰的方式制备地聚物,并对力学性能和微观结构和水化机制进行了研究,揭示其固结机理;李立涛等[8]分析了熟料和石膏添加量对矿渣激发效果的影响规律,并以此为依据优化胶凝材料配比;SEVGILI等[9]利用赤泥制备胶凝材料,并分析了充填对地下水的影响,得出赤泥固结充填满足环保要求;武斌等[10]研究赤泥掺量对混凝土性能和经济性的影响,得出性能和经济性兼备的赤泥添加量。除此之外,料浆配比也是影响充填效果和充填成本的主要因素,对于料浆配比优化,目前比较常用的方法包括BP神经网络、满意度函数法、多属性决策等[11-14]。因此,为了降低充填成本,本文利用低品质矿渣等材料制备充填胶结料,并在保证充填效果的前提下,根据矿山充填现状对料浆配比进行优化,实现矿山低成本绿色充填。

1 原料物化特性

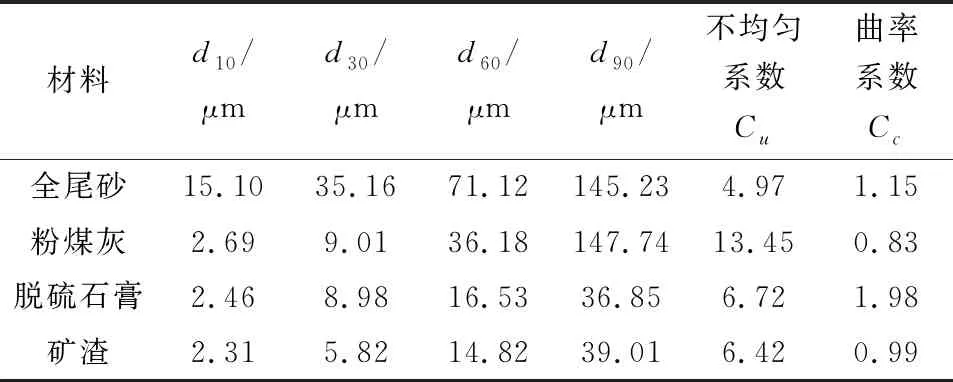

本文实验以矿渣、粉煤灰、脱硫石膏、熟料等为原料制备胶凝材料,以全尾砂作为骨料进行实验。其中,矿渣取自新疆某钢铁厂产出的矿渣,并经过立磨粉磨生产的矿渣微粉,粉煤灰和脱硫石膏均取自新疆某电厂,熟料则是新疆某水泥厂经过实验室小磨粉磨制成粉体,尾砂为新疆哈密和鑫矿业铜镍矿选矿全尾砂,实验材料粒径级配特性曲线如图1所示,各材料粒径特征值结果见表1。

由图1和表1可知,作为充填骨料的全尾砂不均匀系数Cu=4.97<5,而曲率系数Cc=1.15,介于1~3之间,属于连续级配,并且全尾砂0.074 mm以下细颗粒含量约为60%,尾砂相对较粗,有利于强度增长。

表1 实验材料粒径级配特征参数

图1 实验材料粒径级配特征曲线

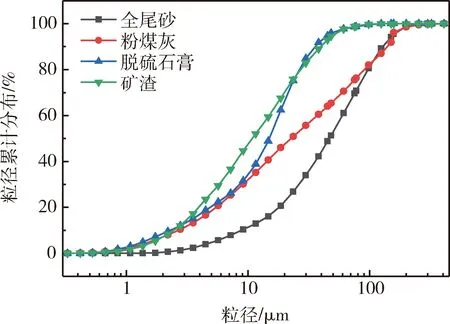

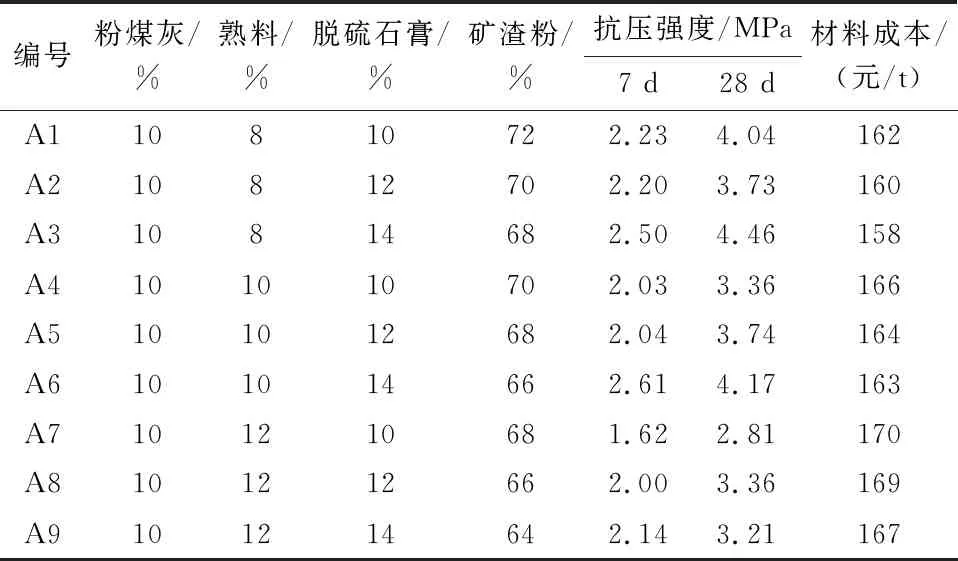

矿渣作为主要活性材料,其品质(细度和活性)直接影响胶凝材料开发,矿渣细度(45 μm筛余)为7%,基本满足新型胶凝材料开发的细度要求。采用XRF对其化学成分进行测定,结果见表2。

表2 矿渣化学组分分析结果

分析化学组分可知,矿渣碱性系数M0=1.07>1,质量系数K=1.51>1.2,活性指数Ma=0.24<0.3,综合分析,属于中等质量的低活性碱性矿渣。

2 低品质矿渣胶结料开发及优化

2.1 实验方法

根据前期研究结果及材料特性,实验以矿渣粉和粉煤灰作为活性材料,以熟料和脱硫石膏作为复合激发剂,其中,固定粉煤灰掺量10%,熟料掺量8%~12%,脱硫石膏掺量10%~14%,其余为低品质矿渣,以全尾砂作为骨料,胶砂比1∶4,质量浓度70%。按照《土工实验规程》中关于“无侧限抗压强度实验SL237-020-1999”的方法进行正交实验。本次试采用浇注70.7 mm×70.7 mm×70.7 mm三联试模的方法制作试块,脱模放入养护箱标准养护至相应龄期测定无侧限抗压强度。

2.2 实验结果与分析

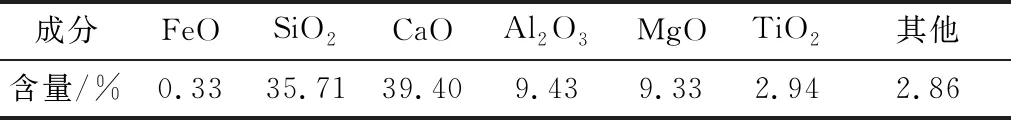

为了确定胶结料配比,采用正交法设计进行胶砂强度实验,并进行材料成本核算,结果见表3。

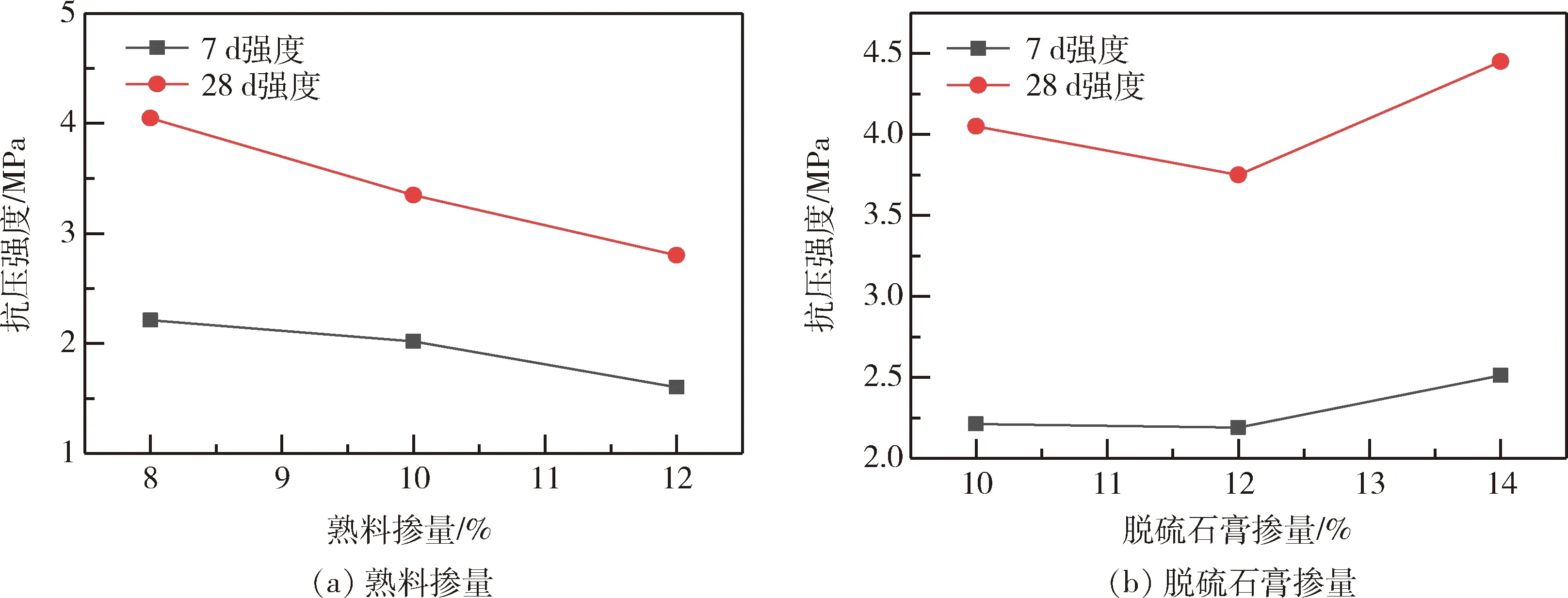

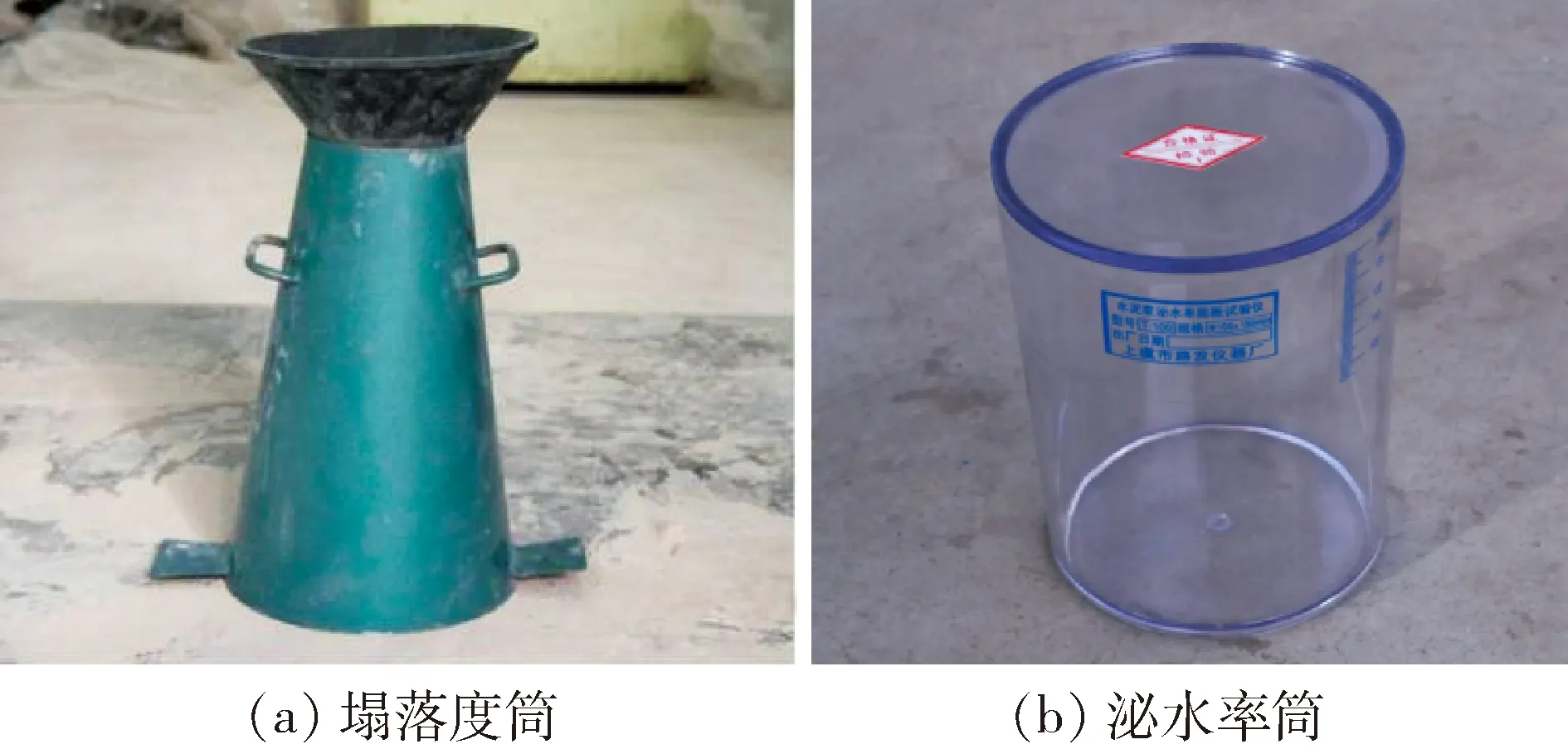

根据表3实验结果,分别以脱硫石膏掺量10%和熟料8%为例,分析熟料掺量和脱硫石膏掺量对胶结充填体抗压强度的影响,结果如图2所示;对正交实验结果进行极差分析,结果如图3所示。

表3 低品质矿渣胶结料正交配比实验结果

图2 熟料和脱硫石膏掺量对充填体抗压强度的影响

图3 低品质矿渣胶结料充填体抗压强度正交实验极差分析结果

由图2和图3可知,随着熟料掺量的增加,充填体7 d抗压强度和28 d抗压强度均逐渐降低,熟料掺量由8%增大到12%,7 d抗压强度和28 d抗压强度分别降低了27.6%和30.9%;随着脱硫石膏掺量的增大,7 d抗压强度和28 d抗压强度先减小后增大;极差结果表明,对7 d抗压强度的影响程度为脱硫石膏>熟料,而对于28 d抗压强度的影响则相反,并且确定7 d和28 d的优化配比均为熟料8%、脱硫石膏14%、粉煤灰10%、矿渣68%。

2.3 水化产物微观结构分析

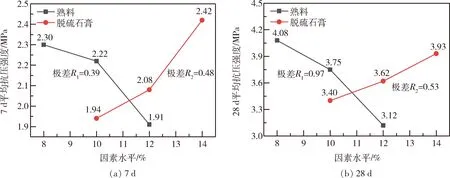

根据配比实验和极差分析确定低品质矿渣充填胶结料配比,其表现出较好的力学性能,为此采用扫描电镜对其微观结构进行观察,结果如图4所示。由图4可知,胶结材料水化产物主要包括真棒状的钙矾石和无定型的C—S—H、C—A—H凝胶,其中,7 d时已经生成大量水化产物,其主要是熟料水化促进了矿渣和粉煤灰水解并发生水化生成大量凝胶,并且在脱硫石膏作用下生产少量钙矾石(AFt),结构比较松散,但是随着养护龄期的增长,水化产物逐渐增多,并且结构也逐渐密实,强度逐渐提高。

“没有拉我们,我们是自愿的。”玉墨看着法比,为这一瞥目光,法比等了好多个时辰,好几天,好几夜,这目光已使法比中毒上瘾,现在发射这目光的眼睛要随那身躯离去,毒瘾却留给了法比。

图4 低品质矿渣胶结料水化产物微观结构

3 低品质矿渣胶结料充填料浆配比实验

3.1 实验方法

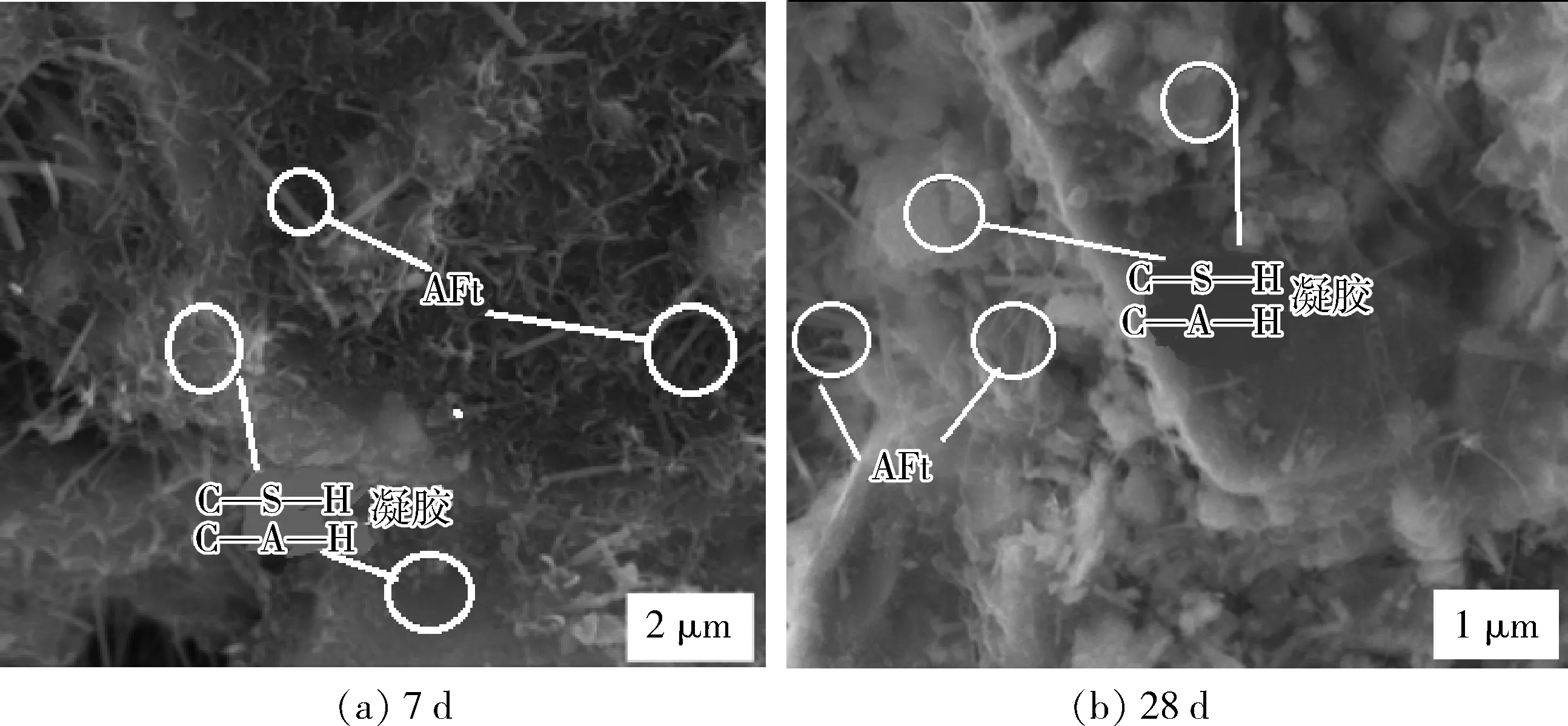

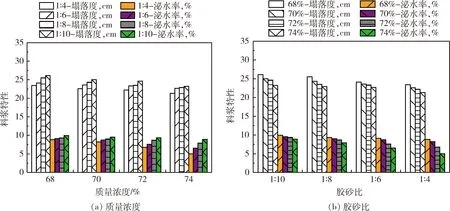

实验以低品质矿渣胶结料作为胶凝材料,以全尾砂作为骨料,按照胶砂比1∶4~1∶10,以质量浓度68%~74%制备充填料浆,分别采用塌落度筒测定料浆塌落度,采用泌水率筒测定,并按照式(1)计算料浆泌水率,同时浇筑70.7 mm×70.7 mm×70.7 mm试块标准养护到7 d和28 d分别测定相应无侧限抗压强度。

图5 塌落度筒和泌水率筒

(1)

式中:B为泌水率,%;Mw为泌水总质量,g;W为料浆的用水量,g;G为料浆和筒总质量,g;Gw为料浆质量,g。

3.2 实验结果及分析

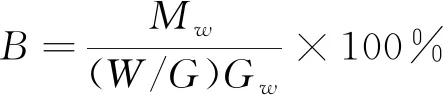

为了检测开发材料的稳定性和适用性,对不同配比条件下料浆塌落度、泌水率和充填体强度进行测定,具体实验方案和结果见表4。

表4 低品质矿渣胶结料充填体强度和料浆工作特性实验结果

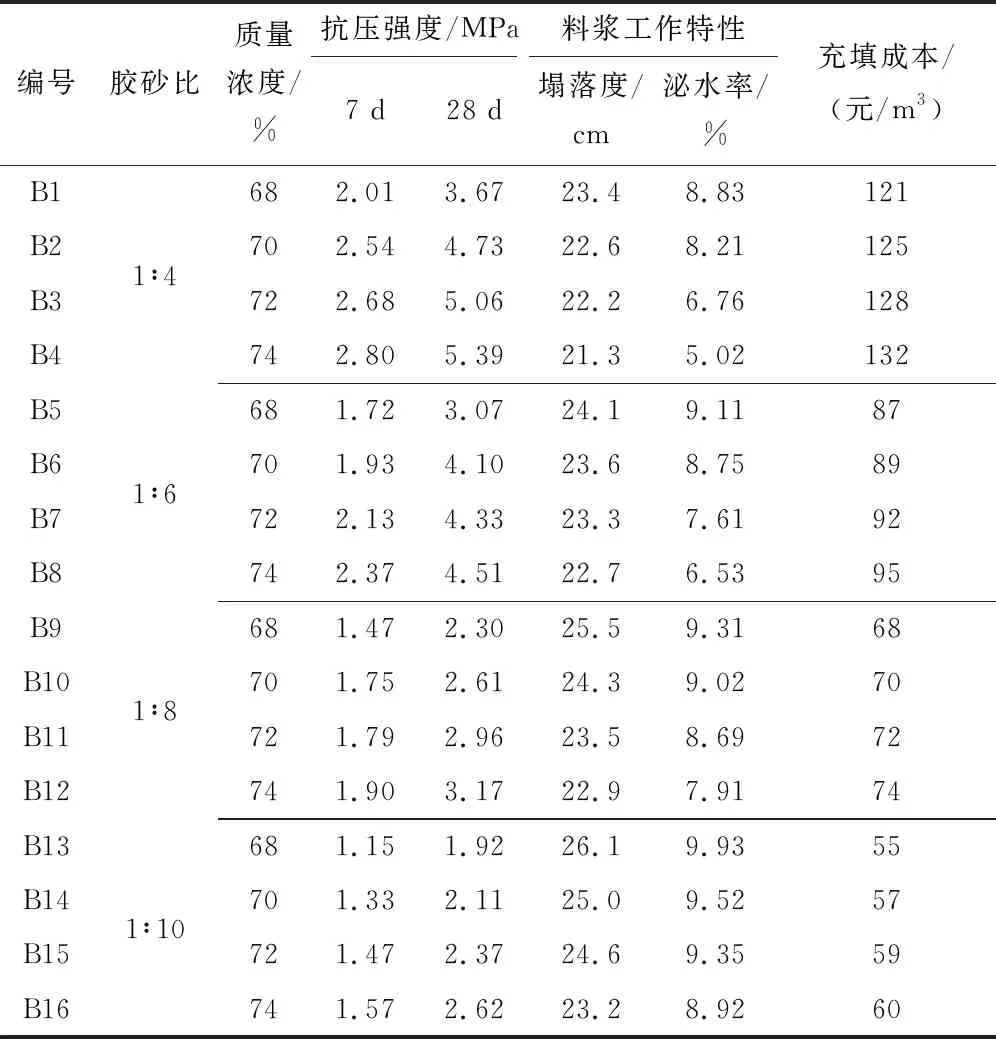

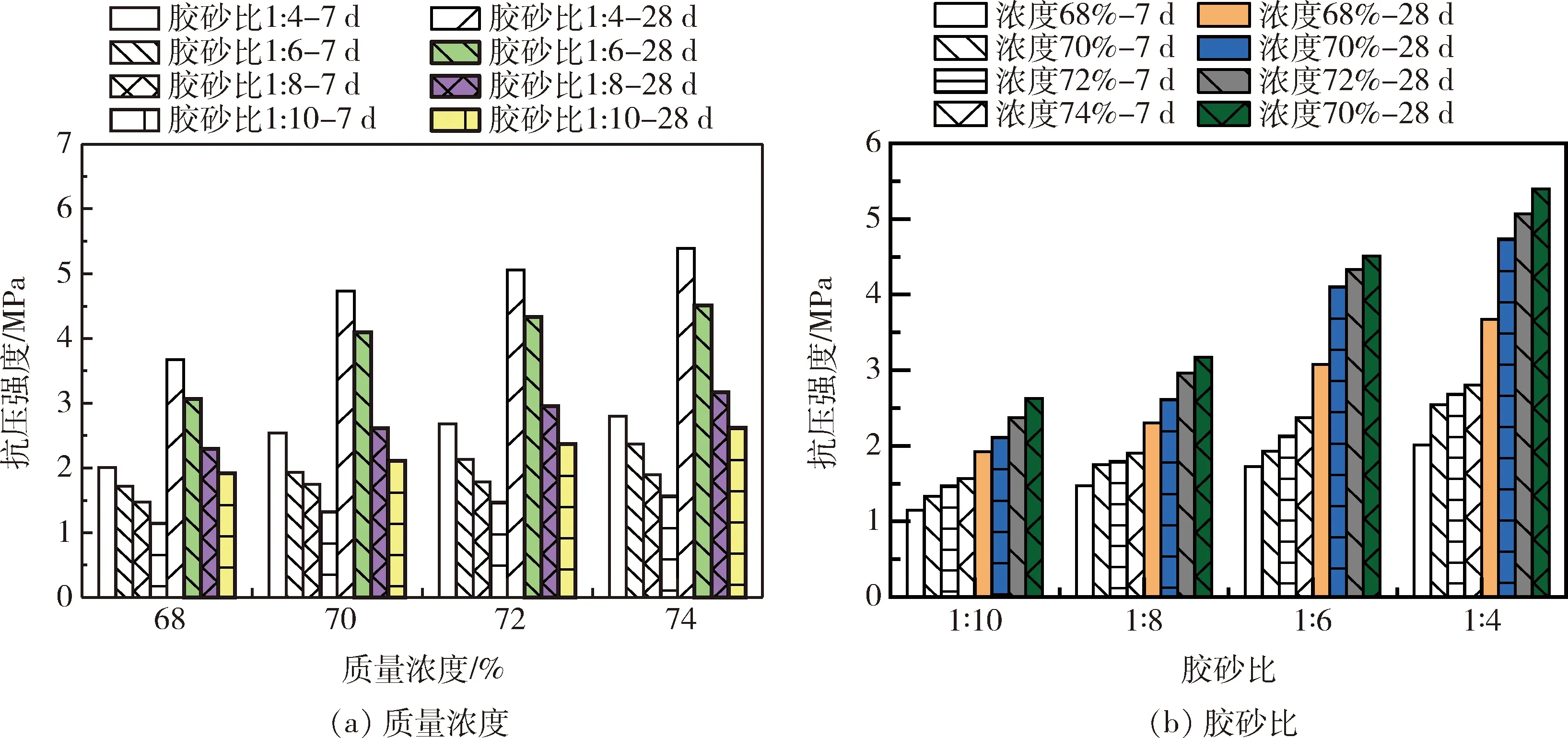

根据表4实验结果,分别分析胶砂比、料浆质量浓度对充填体抗压强度、料浆塌落度和泌水率的影响,结果如图6和图7所示。

图6 质量浓度和胶砂比对充填体强度的影响

图7 质量浓度和胶砂比对料浆塌落度和泌水率的影响

由图6可知,质量浓度和胶砂比对抗压强度有显著影响。以胶砂比1∶4为例分析浓度对充填体抗压强度的影响:随着质量浓度的提高,7 d抗压强度和28 d抗压强度逐渐提高,质量浓度由68%提高到74%,7 d抗压强度和28 d抗压强度分别提高了39.3%和46.9%;以质量浓度70%为例分析胶砂比对充填体强度的影响:随着胶砂比的提高,充填体7 d抗压强度和28 d抗压强度逐渐提高,胶砂比由1∶10增大到1∶4,7 d抗压强度和28 d抗压强度分别增大了0.91倍和1.24倍。

由图7可知,质量浓度和胶砂比对料浆塌落度和泌水率均有显著影响。以胶砂比1∶4为例分析质量浓度对塌落度和泌水率的影响:随着质量浓度提高,塌落度和泌水率逐渐降低,质量浓度由68%提高到74%,塌落度和泌水率分别降低了8.97%和43.1%;以质量浓度70%为例分析胶砂比对塌落度和泌水率的影响:随着胶砂比的提高,塌落度和泌水率逐渐降低,胶砂比由1∶10提高到1∶4,塌落度和泌水率分别降低了9.60%和13.76%。

4 低品质矿渣胶结料充填料浆参数优化

充填是一个复杂的系统工程,不仅要考虑充填体强度,而且要考虑料浆流动性。为了保证充填效果,在开展不同胶砂比、不同质量浓度的料浆制备实验的基础上,通过优化料浆制备参数,在满足充填要求的前提下,降低充填成本。

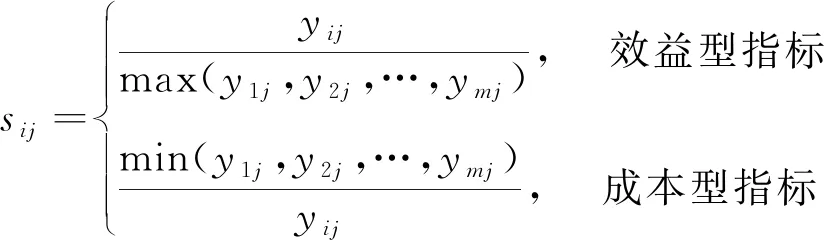

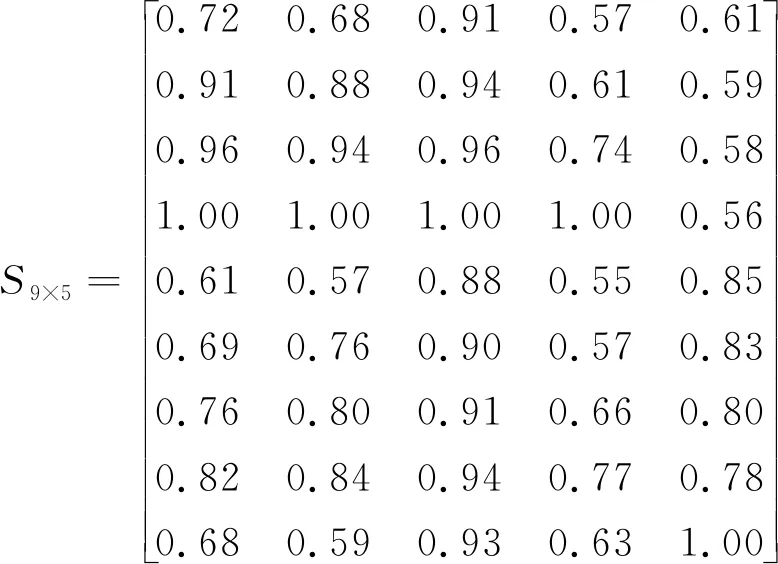

矿山要求充填体7 d抗压强度和28 d抗压强度分别不低于1.5 MPa和3.0 MPa,根据表4料浆制备实验结果,除B9~B11、B13~B16共七组实验外,其余实验均能满足矿山强度要求,可作为备选方案。除此之外,也要综合考虑塌落度、泌水率以及充填成本。温震江等[14]研究表明,塌落度合理范围为15~30 cm,理想值定为18 cm,泌水率合理范围为5%~20%,且在合理范围内越小越好,根据实验结果将强度看作效益型指标,将塌落度、泌水率和充填成本看作成本型指标[14-15],将其组成决策矩阵Y9×5,并且按照式(2)进行标准化处理,得到标准决策矩阵S9×5。

(2)

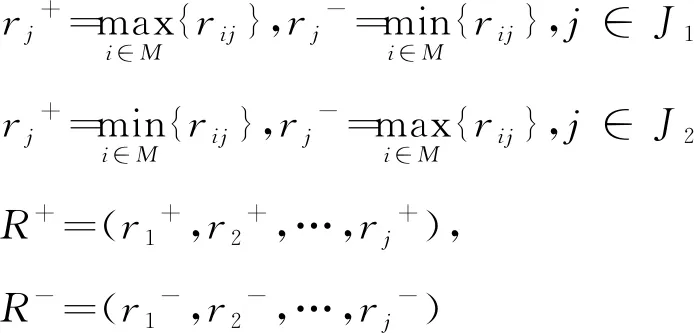

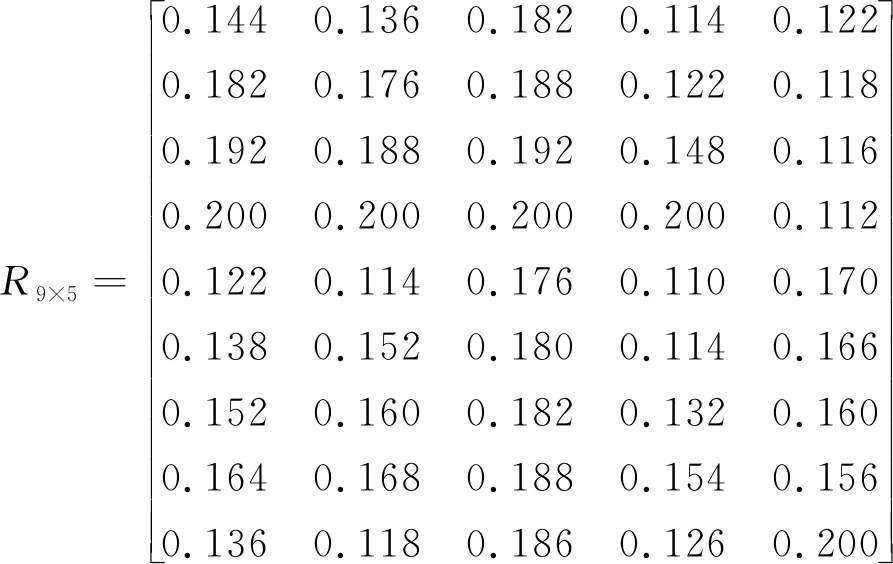

将标准矩阵与各指标权重λ相乘得到加权标准矩阵R9×5,并据此确定正负理想解向量R+和R-,见式(3)。

(3)

式中:J1、J2分别为效益型指标和成本型指标的下标集合。

采用TOPSIS法利用欧氏公式计算各方案与正理想解和负理想解的距离Z+和Z-[13-14],见式(4)。

i=1,2,…,m;j=1,2,…,n

i=1,2,…,m;j=1,2,…,n)

(4)

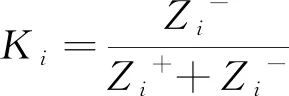

在得到Z+和Z-基础上,根据式(5)计算各方案的相对贴近度Ki,其值越大,说明方案越理想。

(5)

决策矩阵Y9×5、标准决策矩阵S9×5见式(6)。

(6)

为方便计算,将各指标权重均取0.2,得出加权标准矩阵见式(7)。

(7)

根据式(3)分别计算得出正负理想解向量R+和R-,见式(8)

R+=(0.200 0.200 0.176 0.110 0.116)

R-=(0.122 0.114 0.200 0.200 0.200)

(8)

最后根据式(4)和式(5)计算相对贴近度Ki=[0.587,0.805,0.765,0.610,0.433,0.526,0.551,0.549,0.362]T,因此可以看出相对贴近度B2>B3>B4>B1>B7>B8>B5>B12,综合分析B2最优,即采用低品质矿渣复合胶凝材料,胶砂比1∶4,质量浓度70%时最优。

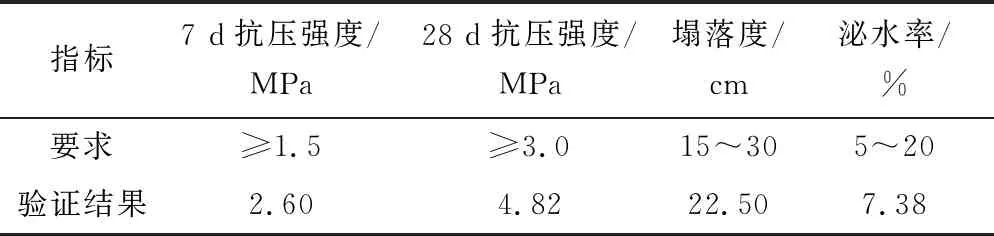

进行实验对优化结果验证,结果见表5。验证实验结果表明:优化配比条件下,7 d抗压强度为2.60 MPa、28 d抗压强度为4.82 MPa、塌落度为22.50 cm、泌水率为7.38%,均满足矿山要求。

表5 料浆优化配比验证实验结果

5 结 论

1) 实验材料物化特性分析结果表明:作为骨料的全尾砂粒径较粗,作为活性材料的矿渣属于低活性的碱性矿渣,粉磨细度(45 μm筛余)为7%,基本满足胶凝材料开发的要求。

2) 采用正交实验并进行极差分析,结合材料成本进行综合分析,确定低品质矿渣复合胶结料配比为熟料8%、脱硫石膏14%、粉煤灰10%、矿渣68%。采用SEM对其微观结构进行观察,分析了强度增长的原因,即熟料水化促进矿渣和粉煤灰水解并发生水化生成大量凝胶,在脱硫石膏作用下生产少量钙矾石(AFt),结构比较松散,但是随着养护龄期的增长,水化产物逐渐增多,并且结构也逐渐密实,强度逐渐提高。

3) 料浆配比实验结果表明:7 d抗压强度和28 d抗压强度均随着料浆质量浓度和胶砂比的提高不同程度增大,塌落度和泌水率均随着浓度和胶砂比的提高逐渐降低。其中,胶砂比1∶4质量浓度由68%提高到74%时,7 d抗压强度和28 d抗压强度分别提高了39.3%和46.9%,而塌落度和泌水率分别降低了8.97%和43.1%;质量浓度为70%时,胶砂比1∶10增大到1∶4,7 d抗压强度和28 d抗压强度分别增大了0.91倍和1.24倍,而塌落度和泌水率分别降低了9.60%和13.76%。

4) 采用熵权多属性决策模型对料浆制备参数进行优化,获得料浆优化参数为:采用低品质矿渣复合胶凝材料,胶砂比1∶4,质量浓度70%,并进行实验验证,均满足矿山要求。