金属切削加工冷却润滑技术的可持续性

何宁,赵威,Muhammad Jamil

南京航空航天大学机电学院 江苏南京 210016

1 序言

众所周知,对于金属切削加工,尤其是大多数难加工材料的切削加工,在切削区施加有效的冷却润滑,通过降低切削区温升和改善刀具与工件摩擦接触状态,可以有效提升材料切削加工性,即提高加工质量和加工效率,延长刀具寿命,降低加工成本。这也是金属切削加工长期以来辅以冷却润滑技术的初衷。因此,早期的金属切削冷却润滑多为向切削区浇注或喷射切削油、乳化液等切削介质,其根本目的是最大限度地获得高效的冷却与润滑效果,早期液氮冷却和低温CO2冷却辅助切削,其本质亦是希望尽可能地降低切削区温升。

自20世纪90年代以来,现代机械制造业的快速发展、切削技术和切削工艺的不断创新对切削液的性能提出了更高要求,尤其是可持续发展理念得到联合国确定,环境保护和人类健康日益成为全社会关注的焦点。由于传统切削液对环境和人体具有污染和危害性,因此切削液的使用和废液处理已受到环保法规日益严格的制约,切削液使用成本不断提高,由此促生了多种兼具减少污染排放和人体伤害的新型冷却润滑方法,被称为绿色冷却润滑技术,即基于“绿色制造/绿色切削”理念,实施过程中对环境和人体危害达到“国际/国家”相关控制标准,能够有效提高加工质量和刀具寿命,且应用成本相对较低的先进冷却润滑方式[1]。其主要包括高速干切、低温冷却、微量润滑(MQL)/低温MQL、可生物降解切削液以及复合冷却润滑等[2-6](见图1)。

图1 典型绿色冷却润滑技术

近年来,可持续发展日益成为全球共识。为了实现制造业的可持续发展,欧洲最先提出了“可持续制造”概念。根据国际生产工程科学院(CIRP)的简明定义,“可持续制造是指使用无污染、节约能源和自然资源、安全可靠的制造工艺制造产品”。作为现代制造前沿技术,以低资源消耗、低碳、低污排放为特征的可持续制造技术在国际上获得了高度关注和广泛研究,在欧洲发展非常迅速,与智能制造技术结合,正成为制造技术中新的发展方向。其中,冷却润滑作为可持续制造技术体系中的关键技术之一,亦受到了国内外研究者的重点关注,相关研究不仅探讨了典型冷却润滑方法对切削过程的作用机制与效果,同时对其环保性、能耗特性以及碳排放等进行了相应研究与分析。JAMIL等[7]应用MQL加工钛合金时分析了能耗、表面粗糙度和切削力,指出更好的润滑可以减少能耗和对环境的负面影响。KHAN等[8]应用MQL混合纳米颗粒切削Hyness-25合金,测试了机床的能耗、加工成本和碳排放,并通过环境性能指数(EPI)探讨了MQL在机加工领域的巨大潜力。然而,MQL的冷却能力不足,切削速度受到限制,这是其工业化应用的主要缺点之一[9]。此外,MQL导致的PM2.5悬浮颗粒物可直接进入操作人员肺部,因此MQL切削时PM2.5浓度对操作人员而言比浇注式冷却更值得关注。KIM等[10]从刀具磨损、碳排放和加工成本的角度比较了低温加工与湿式加工,指出与湿式加工相比,低温加工的刀具寿命延长3~6倍,同时低温加工是一种更环保的方法,然而,与低温CO2相比,液氮(LN2)的生产是一种高能耗的过程。IQBAL等[11]在钻孔过程中应用CO2冷却,并与干式和LN2进行了比较,分析了切削力、刀具磨损、孔质量和工艺成本,结果表明:冷却对降低切削热、切削力和提高表面质量更有效。PUSAVEC等[12]比较了LN2和CO2在铣削钛合金时的冷却能力,结果表明:CO2的传热速率高于LN2,且CO2下的切削温度低于LN2。

此外,SHOKRANI等[5]从切削力、刀具磨损和表面粗糙度等方面对比分析了切削液、MQL、LN2和低温MQL加工钛合金的效果。结果表明:与切削液相比,低温MQL下的刀具寿命延长了30倍,生产率提高了50%。KHAN等[13]从机床功率、切削比能、能耗和碳足迹等方面探讨了低温MQL切削加工的可持续性。结果表明,低温MQL在可持续性和可加工性方面比低温或MQL更有效,然而,液氮生产过程中的高能耗则是金属加工碳排放分析时必须要考虑的因素,而CO2作为化学工业的副产品,可以使用低温CO2与MQL相结合的低温MQL方式。JAMIL等[6]将乙醇、酯油和干冰按一定比例混合作为冷却润滑剂,应用于难加工材料切削加工,结果表明:与干切削条件相比,混合冷却润滑可显著提高刀具寿命。其最近另一项研究[14]评估了混合干冰MQL冷却润滑下的可持续性和可加工性,结果表明:冷却润滑条件和切削速度对可加工性和可持续性指标的影响最为显著,与MQL相比,混合冷却润滑下的加工时间、切削比能、碳排放和表面粗糙度分别减少了2.6%、2.3%、2.35%和22.6%。BADURDEEN等[15]引入可持续性指标,从经济绩效(如成本)、环境(如资源使用和废弃物)和社会(如健康和安全)3个方面的附加值来衡量制造的可持续价值,并建立了分析与经验模型来测定能量和成本指标,对于操作人员健康和安全性,则根据行业专家的评价制定标准定性度量。

综上可以看出,不同的冷却润滑方法在提升材料切削加工性、绿色环保以及能耗和碳排放等方面各有不同,如采用液氮冷却切削一些难加工材料,虽然可以获得较好的加工质量和长的刀具寿命,然而液氮的生产本身却是一种高能耗的过程,因此其可持续性并不如低温C O2和混合干冰与M Q L等冷却润滑方式。因此,从可持续性的角度考虑,现代切削加工冷却润滑技术的内涵不仅应考虑对材料切削加工性的提升和绿色环保,同时应充分考虑切削介质实施全寿命周期中的能耗和碳排放问题。为此,本文从冷却润滑技术对材料切削加工性的提升作用、对加工过程环境友好性的改善作用以及对能耗和碳排放的消减作用3个维度,对金属切削冷却润滑技术的可持续性进行综合分析,进而探讨冷却润滑技术的可持续性综合评估技术,以期为绿色制造和清洁生产背景下的切削加工冷却润滑技术的发展与应用提供支撑,促进机加工领域双碳目标的实现。

2 冷却润滑技术对材料切削加工性的提升作用

一直以来,提升材料的切削加工性是机加工领域选用冷却润滑技术时考虑的首要目标。切削介质在金属切削过程中能否发挥出预期的冷却润滑性能,需从机理上探究冷却润滑条件对刀具工件的摩擦接触状态以及切削温度与切削力的改变,众多研究表明:复合冷却润滑条件下,润滑剂具有良好的减摩润滑性能,而低温介质则具有良好的冷却降温作用[16-20],润滑剂和冷却剂都会从切削区相变散热,具有双重冷却效果[21]。另一方面,在工程应用领域,直观方便的方法主要是从能否延长刀具寿命、提升工件表面完整性以及节约加工成本等方面进行考量。本节主要从直观评价方面结合典型应用案例探讨冷却润滑对材料切削加工性的作用。

2.1 刀具寿命

刀具磨损与刀具寿命主要取决于刀具与工件接触区的热力耦合状态,而切削温度与切削速度密切相关[22,23]。在高的切削速度下,冷却剂/润滑剂难以渗透到切削区内部,而材料的高变形率会转化为高温,进一步降低刀具寿命。冷却润滑条件对刀具寿命的影响如图2所示,切削钛合金时,随着切削速度的提高,同种冷却润滑方式下的刀具寿命呈明显下降趋势。而在相同的切削速度下,如切削速度为50m/min时,乙醇-酯油-干冰混合冷却润滑下的刀具寿命为18.1m,其次为酯油-干冰混合冷却润滑下的17m,而在乙醇-干冰冷却和干切削条件下,刀具寿命分别降低为15.5m和10.8m。在高切削速度(300m/min)下,乙醇-酯油-干冰混合冷却润滑下的刀具寿命为6.4m,酯油-干冰混合冷却润滑下为6m,乙醇-干冰冷却下为5.2m,干切削时则为4.5m。这说明在高的切削速度下,乙醇与酯油蒸发并同时提供冷却润滑。尽管高速切削下产生了非常高的温度,但由于长链酯油主要由硬脂酸(C17H35COOH)、油酸(C17H33COOH)和亚油酸脂肪酸(C17H31COOH)等组成,在高压下仍持续存在,所以有助于在刀具与工件摩擦接触区形成润滑膜[6]。因此,从延长刀具寿命的角度考虑,混合冷却润滑是最佳方式。

图2 冷却润滑条件对刀具寿命(切削行程)的影响[6]

2.2 表面粗糙度

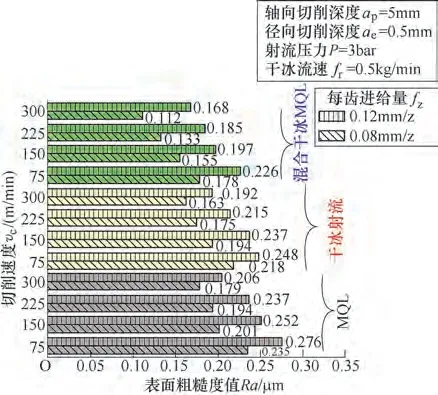

图3显示了不同切削条件和冷却模式下切削Ti-6Al-4V合金时的表面粗糙度。可以看出,切削速度在75~300m/min,切削速度的增加会降低表面粗糙度。这意味着在低的切削速度(75m/min)下产生的最高表面粗糙度值Ra为0.276μm。首先,增加切削速度有助于减少积屑瘤的形成和切屑断裂,从而降低表面粗糙度,与此同时高速切削过程中较少涉及犁削材料,亦会有助于得到更好的表面质量。其次,表面粗糙度随着每齿进给量的增加而增大,这主要是由于大的每齿进给量下,刀具快速向前移动,接刀痕迹变得突出,并且会因为表面上的微槽而产生不规则纹理。此外,冷却润滑条件明显有助于降低表面粗糙度。例如,在高的切削速度、低的每齿进给量和混合干冰MQL冷却润滑条件下,可获得最佳的加工表面。因此,由于复合冷却润滑效应,混合干冰MQL下的最小表面粗糙度值Ra可达0.112μm。这主要是因为携带MQL油雾的干冰宏/微观颗粒喷向切削区,部分会渗入刀具与工件摩擦接触区,在减摩润滑的同时,升华为气体并冷却降温[14]。

图3 不同切削条件和冷却模式下的表面粗糙度[14]

2.3 生产成本

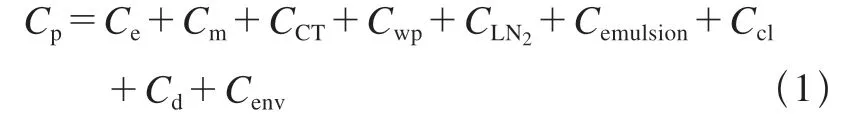

加工过程的经济分析是可持续性研究的重要支撑。KALPAKJIAN等[24]建立了单个零件的成本模型,其将总成本(Cp)定义为加工成本、换刀成本和刀具成本之和。然而从可持续性的角度考虑,生产成本模型应考虑估算原料、加工过程以及加工后处理等各部分的成本。如式(1)[25]所示,该模型综合考虑了能量成本Ce、加工成本Cm、工具成本CCT、工件成本Cwp、液氮成本CLN2、乳化液成本Cemulsion、清洁成本Ccl、处理成本Cd以及环境成本Cenv。

利用上述公式,可以对不同冷却润滑条件下的生产成本进行计算评估。图4所示为液氮和乳化液两种冷却润滑方式下切削淬硬钢时的生产成本计算结果。可以发现,在低速段70m/min时,两种冷却润滑方式下的生产成本均随着进给量的增加而降低。在中速段120m/min时也发现了类似的趋势。然而,在高速段170m/min应用乳化液冷却润滑时,生产成本最初会随着进给量的增加而降低,但在最高的进给量下,生产成本会随之变大。虽然高速切削时加工成本显著降低,但速度过高时刀具成本会大幅增加,其占总成本的比重也相应提高。因此,在乳化液辅助下加工硬化钢时,建议不要使用过大的切削参数。在液氮冷却下,低速和中速段的生产成本随着进给量的增加而降低,但切削速度为170m/min时,高进给量下的生产成本虽较中等进给量略有增加,但增幅仅为1.4%。

图4 切削参数对生产成本的影响[25]

此外,切削速度从低速段向中速段变化时,生产成本相应降低。然而,应用乳化液冷却润滑时,从中等切削用量到最高切削用量,生产成本急剧增加。在最低切削速度和最低进给量下消耗的液氮量最大,占总生产成本的37.21%。而在乳化液冷却润滑下,乳化液成本仅占总生产成本的22.44%。因此,在最低切削用量下,应用乳化液相对于应用液氮,生产成本降低了8.5%。然而,对于其他切削用量下,液氮冷却下的生产成本相对较低。在最高切削速度和最高进给量的组合下,液氮冷却下的生产成本相对乳化液条件降低了70.9%。因此,在高的切削速度和高的进给量条件下,应用液氮进行冷却润滑是经济的。

乳化液和液氮冷却润滑时最低和最高切削用量下的成本占比如图5所示,2D饼图直观地显示了直接和间接资源的百分比贡献及其从最低到最高切削用量下的变化。在两种冷却润滑下,加工成本占主导地位,在最低切削用量时,加工成本几乎占总成本的一半(见图5a和5c)。此外,由于刀具磨损对切削用量的选择很敏感,因此,在最高切削用量时,刀具成本占总成本比重很大(见图5b和5d)。

图5 最低和最高切削用量下的生产成本占比[25]

3 冷却润滑技术对加工过程环境友好性的改善作用

3.1 切削油雾及其限值标准

职业健康研究表明,长期接触切削液雾,食管、胃、胰腺、结肠、前列腺和直肠癌的发病率显著增加[26]。针对此类健康问题,许多政府机构,如美国国家职业安全与健康研究所(NIOSH)、环境保护局(EPA)和职业安全与卫生管理局(OSHA)参与制定了颗粒物暴露标准和法规。早在1987年,这些标准规定了PM10的最大质量浓度,即<10μm的颗粒物(也称为胸部颗粒物)的最大质量浓度。这部分颗粒代表了可吸入颗粒物的一部分,其会通过喉部进入肺部的传导气道和支气管区域,进入该区域的较大颗粒可以在短时间内从体内排出。此后,国际上一些工业组织和政府机构制定的标准均严格遵循美国环保局制定的美国国家环境空气质量标准(NAAQS)。10年后,为了应对微小悬浮物颗粒对人类健康构成的更大风险问题,对相关标准进行修改,以解决由吸入直径<2.5μm的颗粒物(PM2.5)导致的风险。PM2.5代表进入肺部最深处(无纤毛肺泡)的可吸入颗粒物的大小。NIOSH研究表明暴露于胸部的悬浮颗粒物浓度应限制在0.4mg/m3[27],我国和日本等国家相关标准规定,加工场所的悬浮颗粒浓度应限制在0.5mg/m3。

3.2 冷却润滑条件对环境的总体影响

从环保的角度看,替代湿式加工(Wet)的方案可以根据类似的环境影响分为3组(见图6)[28]。最有效的一组是干切削(Dry)和MQL的使用;其次是使用液氮(LN2)或低温CO2等的低温加工;第三是使用液氮或低温CO2与MQL的混合冷却润滑(CryoMQL)。在干切削时,存在较高的功率消耗,这导致产生的甲苯当量(kg,toluene-eq)增加了8.3%。然而,在使用MQL的情况下,由于可生物降解油的使用,产生的氮当量(kg,N-eq)比干切削多了8倍。此外需要注意的是,在MQL系统中使用了植物基油,这导致其产生的CO2当量(kg,CO2-eq)可为负值,这也是MQL的影响层次低于干切削的原因。对于低温加工,切削过程中消耗的液氮或者CO2的功率是相似的。然而,使用CO2时获得的苯当量(kg,benzene-eq)比用液氮少17%。同样,使用CO2时,直径<2.5μm的颗粒物当量(kg,PM2.5-eq)比使用液氮时低11%。与其他冷却技术相比,使用矿物油乳液对环境的影响最大,尽管矿物油乳液在对呼吸和非致癌因素方面的环境影响较低,但在其他类别(如产生生态毒性和富营养化)中,其值分别超过630%和760%。如果将这些数据与观察到的其他影响类别相结合,从环境角度来看,矿物油乳液是最不建议采用的冷却润滑介质。

图6 切削介质的环境影响[28]

4 冷却润滑技术对加工过程能耗与碳排放的消减作用

4.1 加工过程能耗

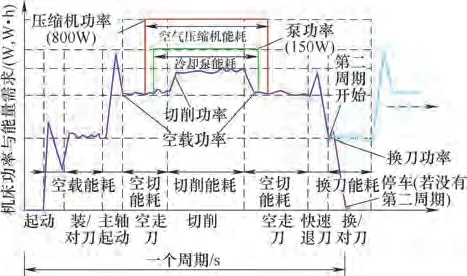

切削加工离不开机床,而机床的能耗在加工过程的不同阶段存在显著变化(见图7),如起动时的能耗、待机空闲状态下的能耗以及切削材料时的能耗等。其中,切削时的能耗最大。

图7 机床加工过程不同阶段的能耗曲线[13]

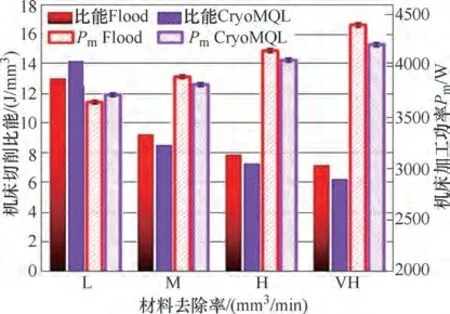

图8为不同冷却润滑条件和材料去除率下的切削比能和机床功率的变化情况[13]。其中,切削比能定义为切削单位体积材料所需的能量,L、M、H和VH分别代表材料去除率的低、中、高和超高。由该图可以看出,机床功率的增加几乎与材料去除率呈线性关系,这与文献[29]的研究结论相一致。从切削比能上看,在较低的材料去除率下,低温MQL(CryoMQL)较浇注式(Flood)冷却润滑多消耗了1.97%的能量。然而在更高的材料去除率下,低温MQL较浇注式冷却润滑时的能耗分别降低了1.97%、2.21%和4.36%。这表明在高的材料去除率下可采用低温MQL冷却润滑方式。

图8 冷却润滑方式和材料去除率对切削比能和机床功率的影响[13]

4.2 加工过程碳排放

加工过程中的碳排放指标(CEI)是衡量不同加工方式与工艺参数对环境影响的重要参数。因此,针对冷却润滑方法对加工过程碳排放的影响研究,可为环境保护机构和相关组织评估先进冷却润滑辅助加工工艺的性能提供重要的支撑。冷却润滑方式和材料去除率对碳排放指标的影响及其占比如图9所示,其中,CEm表示切削带来的碳排放,CEf表示切削液生产导致的碳排放,CECT表示刀具生产导致的碳排放,CEd表示加工后处理导致的碳排放,CEMQL-oil表示微量润滑油生产导致的碳排放,CELN2表示液氮生产导致的碳排放。从图9可以看出,在浇注式冷却润滑和低温MQL冷却润滑下(低温由液氮提供),加工过程碳排放指标均随着材料去除率的增大而降低,浇注式冷却润滑下的CEI由0.538降至0.167,而低温MQL冷却润滑下的CEI由0.102降至0.091,其不仅数值变化较小,且明显低于浇注式冷却下的数值,这表明浇注式冷却润滑方式在碳排放方面的可持续性较差,而低温MQI辅助工艺则相对清洁和可持续。此外,在浇注式冷却润滑方式下,刀具成本较高,其导致的碳排放占比较大;而在低温MQL冷却润滑方式下,碳排放则主要来自于液氮生产,如果液氮生产导致的碳排放可以通过环保生产来改善,则低温MQL冷却润滑方法的应用前景更加广阔。

图9 冷却润滑方式与材料去除率对加工过程碳排放指标的影响及其占比[13]

4.3 冷却润滑技术的可持续性综合评价

基于以上分析可以看出,针对冷却润滑技术,需要从切削加工性、环保性以及能耗和碳排放等方面进行综合评估考虑,但对于不同加工对象,各种冷却润滑技术对可持续性的各个维度的影响不同,最优的加工参数也不会一致,综合评估既复杂,又需要根据具体应用的核心需求确定。文献[30]从可持续性发展的角度,建立了总体性能指标(Overal Performance Indicator,OPI)模型及评价算法。针对NFMQL、HNFMQL和MQL三种冷却润滑方法,进行了实例分析。在该评估中,可持续性不同维度的重要性决定了为每个指标分配的权重,即依据对具体应用中切削加工性、环保性以及能耗和碳排放的重要性,给予表面粗糙度、功率和能量消耗、刀具寿命、材料去除量、生产成本以及环境和健康影响等不同权重。其中,废物管理部分被作为一个定性指标。该模型如式(1)和式(2)所示。

式中,PI是每种冷却润滑方法的单个研究指标的标准化性能指数;AP是每种冷却润滑方法的实际性能;OP是最佳性能;n表示研究的指标个数。

利用上述评估方法,得到3种冷却润滑方法加工AISI-1045钢的可持续性评估结果(见表1),评估指标显示在表格的第一列,应用式(1)根据响应值计算PI,最后通过式(2)计算OPI。由表1可见,MQL显示出最高的OPI(0.87),而对于NFMQL和HNFMQL方法,由于纳米流体制备过程的困难和对环境的影响,其OPI值略低。然而,如果利用合适的制备手段并遵循废物管理相关标准,可以补偿这种轻微的影响。因此,HNFMQL仍然具有较高的竞争力。

表1 可持续性评估过程和结果[30]

5 结束语

从现有的新型冷却润滑技术发展水平及应用效果来看,高速干切面向高温合金和淬硬刚材料具有较佳的应用优势,但在复合材料加工时尤其要注意切屑粉尘污染。低温、MQL、高生物降解环保切削液以及各类混合冷却润滑方法则是多数难加工材料的有效冷却润滑方式,具有一定的生态和经济优势,但需要注意的是:MQL推荐使用可生物降解的冷却润滑剂(如植物油),低温介质应采用更加节能环保的方式制备,以降低其在整个制造过程中的碳排放占比,而纳米流体制备过程中同样要考虑其能耗和经济性问题。

高效、经济与生态合理已成为现在制造领域可持续发展的新模式,然而切削加工中的冷却润滑在提升难加工材料切削加工性能的同时,亦会给环境保护和节能减排带来了新的挑战。从可持续发展的角度考虑,切削加工中的冷却润滑技术应满足如下要求:①冷却润滑性能强,能够显著提升材料的切削加工性。②环境友好性高,切削介质的制备、使用、维护与处理对环境和人体健康的负面影响低,满足国际或国家环境空气质量标准。③碳排放指数和能耗低,切削介质的制备、维护与处理导致的碳排放和能耗低,使用时能够明显提升加工过程能效。④经济性好,能够明显降低零件的加工总成本。因此,发展新型冷却润滑技术时,需要根据具体的加工对象,对其切削加工性提升作用、环境友好性改善作用以及对能耗和碳排放的消减作用等方面进行综合权衡,从而有效应对当前全球化的能源与环境压力,促进双碳目标的实现。