基于RAP的新型热再生设备性能评价与优势分析

申铁军

(山西路桥建设集团有限公司 太原市 030006)

0 引言

沥青作为骨料粘结剂,在加工、贮运、施工使用过程中,在温度变化及风雨自然条件作用下,长时间暴露在空气中,其化学组成发生变化,物理状态变脆开裂,这种胶体结构与理化性质的不可逆变化[1],即老化现象。沥青混合料热再生成套设备(一体机组)在生产过程中对原材料的控制,关键在于对沥青再生回收料在添加生产过程的质量控制,难点在于将沥青回收料内所含的沥青老化控制到最低,既保证混合料温度又可以控制沥青老化程度,对沥青混合料热再生设备提出了更高的要求。

基于此,对热再生RAP的拌和中双烘干滚筒的作用机理进行了分析,同时,分析了厂拌热再生烘干筒的结构特点和技术性能,指出烘干筒作为加热沥青回收料的关键装置,须能够在防止沥青老化的条件下把回收料加热到足够的温度以利于再生[2],在此基础上,分析与评价了新型沥青混合料厂拌热再生设备相比传统设备的性能优势。

1 新型热再生设备的创新点分析

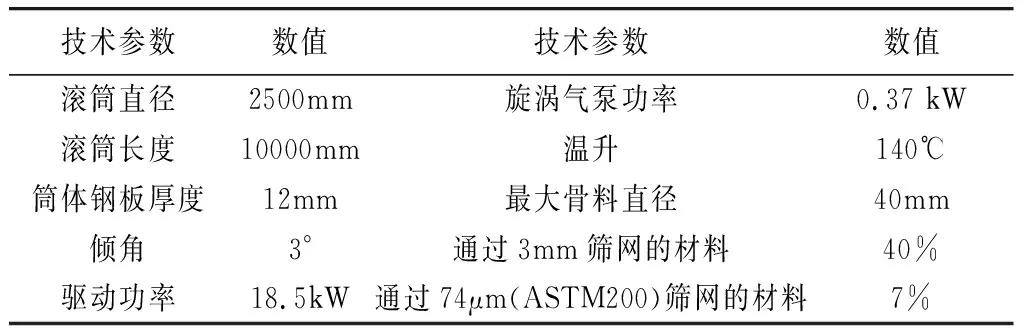

双烘干滚筒的设计有效解决了RAP烘干再生过程中旧沥青老化的问题,而且节能环保。双烘干滚筒加热搅拌设备是在烘干滚筒外加了一个滚筒,烘干滚筒外壳上装有多组搅拌叶片,内筒和外筒之间行成了第二滚筒。从外筒加入的RAP在第二滚筒内吸收烘干滚筒热传导的热量,不接触明火,从而能够避免沥青老化的现象。RAP加热融化后,其中的沥青能够游离出来,达到沥青再生的目的。此外,内筒燃气燃烧使内外筒间形成气压差,搅拌时所产生的烟尘被吸到内筒中燃烧,避免排放到大气中形成二次污染。新设备尾部有栅格窗口,热骨料通过窗口从干燥滚筒(内筒)内落入第二滚筒,从外筒不同断面开口处分别加入粉料、热沥青、添加剂后,在第二滚筒内一起搅拌。干燥滚筒采用逆流加热方式,其外壳热量传递给正在拌和的混合料,RAP吸收的热量90%来自过热的骨料,10%来自筒壁及搅拌叶片的热传导,提高了热效率,它比传统搅拌的燃料消耗降低了10%左右[3],见表1。

表1 双烘干滚筒技术参数表

2 设备机组对原材料沥青老化程度的有效控制

借用热风炉燃烧区,加热过程中粗细RAP料的合理分离及设计有二次回风系统致使有低氧空气(“惰性气体”)注入加热区,为再生料加温的热气含氧量降低利于控制再生料加温时的老化。

(1)新型热风炉设计:作用为火焰的燃烧独立区域;结构设计为内衬采用三层特殊加工工艺合成的耐高温水泥浇筑,且配以不锈钢骨架浇筑养生后而延长使用寿命。热风炉内部采用耐高温水泥整体浇筑而成,稳定可靠,提高了整体使用寿命。头部装有热电偶,可监控热风炉温度。热风炉外包硅酸铝纤维板保温,不锈钢板外饰。足够的空间设计可保证燃烧器燃烧时火焰不接触回收料。关键作用在于有效降低RAP加热滚筒中氧气含量从而降低加热过程中的RAP的老化程度,且降低热风炉内衬的高温温度,延长其使用寿命。

(2)滚筒外结构设计:“大直径、低转速、小倾斜角”,同型号的滚筒产品直径较大(1500型再生滚筒直径2500mm,长度10000mm),转速低(6rpm)、倾斜角度较小(3°),通过“温柔加热”方式,降低RAP的含水量,达到目标温度,保证达到期望料温时老化程度降低。

(3)滚筒内结构设计:采用柔性提料板(特质加工链条),并借用“离心率”的特点在缓慢加热RAP料时,柔性提料板相互摩擦、链条与滚筒内壁摩擦,实现免维护、自清洁的生产过程。从而实现不粘料、轻维护、重质量的效果。

(4)干燥滚筒摩擦传动设计:在机架上装有4组内装滚柱轴承的摩擦轮,分别由4台轴装式电机减速器驱动。托轮采用40Cr合金钢锻造而成。滚圈也采用中碳钢锻造工艺加工而成,与传统铸造方式相比,保证焊接强度的同时延长了使用寿命。 干燥滚筒由16Mn耐磨耐高温钢板埋弧焊接而成。特殊设计粗细料分级加热叶片和柔性防粘提料叶片有利于回收料与热烟气进行充分热交换。采用热风炉为骨料进行加热,确保回收料不与明火直接接触,防止沥青二次老化。筒体外侧装有硅酸铝保温棉(与传统岩棉相比其特点是无毒害)以及不锈钢板装饰防护。在干燥筒出料端,安装有测量热骨料温度的热电阻测温计和红外线测温装置(双系统多通道控制)。

(5)新式提料板对粗细RAP料的分离设计:因等体积情况下细料表面积之和大于粗料,故加热完成的RAP存在粗细料温度差异,具体表现为平均温度正常的情况下,粗料温度偏低而细料温度偏高。而细料沥青含量一般都比粗料多,如果温度太高易导致沥青老化,采用不同形式的提料叶片对粗细料分级加热,骨料刚进入滚筒时钩钉状的提料板仅将粒径较大的骨料(一般大于20mm)提升并加热,从滚筒中部开始使用链条状提料板同时对粗细骨料进行加热,以此方法来减少粗细料温度差,减少细料由于高温导致的沥青再次老化。

3 设备运转期间对燃气/烟气处理

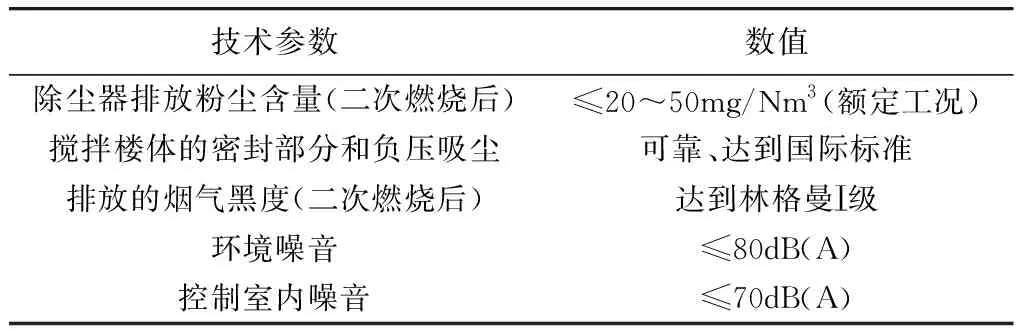

燃气主要以无污染天然气等为燃料,新型燃烧器为自主研发,有助于在整机运转时保证所需热能平衡。引风机叶轮采用独特的防粘连技术,可降低风机叶轮粘附废气中轻组分(油份)物质、粉尘的程度,提高了设备的稳定性。环保标准见表2、表3。

表2 环保标准参数

表3 新型油气两用燃烧器技术参数表

3.1 设备运转期间烟气处理的环保系统

设备运转期间烟气方面主要有:RAP料(沥青回收料)加热时产生的烟气、成品料卸料时产生的烟气、沥青罐/重油罐加热过程中产生的烟气。沥青高温产生废气(危害人体及环境),不可直排户外及布袋(尾气高温伤布袋、油气堵布袋-负压降低)。

3.2 设备运转时RAP料加热产生沥青烟气的处理

二次燃烧处理:废气送入原生机烘干滚筒进行二次燃烧,从根本上解决了加热过程中再生料释放大量蓝烟污染环境的问题,同时又可以回收利用部分尾气热能。

3.3 内循环引风机效果分析

内循环引风机将废气送回到燃烧室进风箱进行二次燃烧,具有如下效果:

(1)可增加热风炉的热风量,提高烘干筒的加热效率。

(2)可对部分废气进行二次燃烧,减少废气排放。

(3)降低热风炉的运行温度,延长热风炉的使用寿命。

3.4 外部引风机效果分析

外部引风机将废气送入原生机烘干滚筒进行二次燃烧,具有如下效果:

(1)利用了再生废气的热能对原生骨料进行加热。

(2)对废气进行二次燃烧,大大降低了再生料加热后释放的轻组分(油份)物质对布袋除尘器的损害程度。

4 新型沥青混合料热再生厂拌设备机组优势分析

4.1 设备燃料储存过程中的优势分析

(1)天然气:主要通过天然气管道直接输送到燃烧器相关阀组。

(2)燃烧油:运用原有的储油系统,同时在设备楼上设置有燃料过渡桶,确保设备使用过程的安全与稳定。

4.2 燃料使用过程中的优势分析

燃料使用过程中设备的优越性在于其设计上对燃料的消耗控制,同等条件下,能耗越低,对用户及社会价值越高,工况下燃料消耗量为:天然气耗气量≤6.5m3/t骨料;燃烧油耗油量≤7kg/t骨料;在与原生机并行使用时,因再生机组加热产生的烟气有部分回到原生机滚筒,提供热能实际有效也降低原生机组的燃料消耗量。

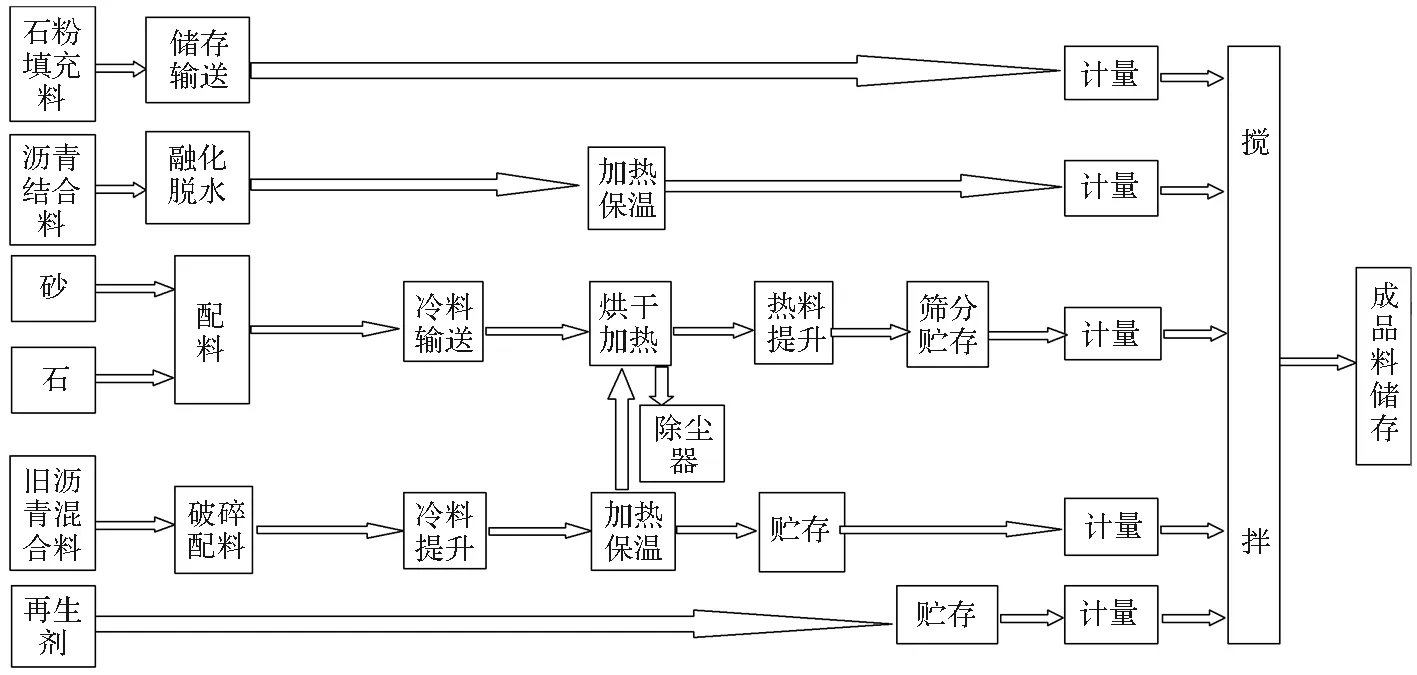

4.3 新型沥青混合料厂拌热再生设备工艺流程

新型沥青混合料厂拌热再生设备工艺流程见图1。

图1 新型沥青混合料厂拌热再生设备工艺流程

(1)冷料精确输送

皮带输送跑偏自动调整装置且再生皮带给料器内部安装有称重传感器,与PLC配合控制调节皮带机的转速,从而实现单仓输出量的精度控制。集料皮带输送机的皮带是特制无接口高耐磨、高强度橡胶皮带,皮带机的托辊与挡辊均采用内置油封式轴承,长期工作无需润滑。皮带输送机的两端分别装有皮带内侧和外侧清扫器。在其尾部安装有皮带张紧调节装置,以及皮带跑偏自动校正的侧边挡轮。

(2)温度智能显示

自主软件设计,各关键控制成品料温度显示清晰,且控制界面便捷易懂。人机界面操作单元与电脑互为冗余控制,操作人员可通过计算机键盘实现搅拌设备生产的全过程控制与管理。

(3)质量精度安全控制

冷料输送时(冷配料系统中各种材料的比例是通过调整喂料皮带的带速对配料斗产量进行标定。这样往往会由于配料斗内物料料位高低变化、粒径规格变化、原材料来源变化而引起配料配比产生变异)创新地将“皮带秤”连续式称量技术引入厂拌热再生配料系统,彻底避免由于料斗内物料料位高低变化引起的配比变异;静态动态计量精度处行业领先;配套再生剂添加系统。老化安全控制:保证RAP料生产过程中的老化过程安全。

(4)生产过程的机械/电气安全控制

PLC进行全自动科学控制(根据设定数据而运转)、每个料仓均装备有缺料声光报警装置、提升机驱动减速机带有电磁制动防逆转装置、燃烧器运用高智能型机电一体化全自动数控燃烧器、炉膛及废气温度设定报警值(红外线检测温度)[4]。

5 结束语

综上述,新型设备在原干燥滚筒的基础上引入双烘干滚筒的设计解决了老化问题且废气有效处理。该设备创新点总结如下:

(1)骨料、沥青及粉尘的拌和由自落式变为强制式。

(2)新沥青和RAP不再暴露于高温燃气流中,避免了沥青的高温老化。

(3)过热的骨料拌和时间长达90s,充分满足了再生过程及均匀拌和的时间需求,RAP的掺配率可达50%。

(4)矿粉等直接加入到第二滚筒中,避免了矿粉随燃气流失散的问题。同时高温裂解的轻质烟尘被吸入到火焰中而焚化,大大减少了环境污染。