纳米二氧化硅对环氧涂料性能的影响探讨

高慧妍 (沈阳科技学院,辽宁沈阳 110000)

0 引言

环氧涂料优点为耐腐蚀、耐酸碱、洁净、环保,但普通环氧涂料具有以下缺点:耐磨损性并不理想,在有水的场合更易磨花,抗沾污性、耐车轮黑印较差。在环氧涂料中引入纳米二氧化硅后,能有效克服这些缺点,特别是能非常明显地增加涂料的综合力学性能和抗温性[1-4]。

我国是涂料生产和消费大国,但当前国产涂料普遍存在着性能方面,如悬浮稳定性、触变性、耐候性、耐洗刷性等的不足,致使每年需进口大量高质量的涂料。近年来,随着涂料技术的不断提升,一些涂料生产企业已成功地实现了纳米二氧化硅在涂料中的应用,这种纳米改性涂料一改以往传统产品的不足,其主要性能指标均有所提高,此外涂膜与墙体结合强度大幅提高,涂膜硬度显著增加,表面自洁能力也得到改善[5-8]。

本研究采用纳米二氧化硅对环氧涂料进行改性,并且通过红外光谱分析、漆膜附着力试验、漆膜耐冲击力测定、漆膜的硬度测试、漆膜的耐热性试验等,对试样样品的性能和机理进行初步探讨[9-11]。

1 试验部分

1.1 原材料与仪器设备

原材料:E-44环氧树脂,分析纯,南通星辰合成材料有限公司;低相对分子质量聚酰胺复合固化剂,分析纯,天津燕海化学有限公司;纳米二氧化硅,分析纯,上海紫衣试剂厂;助剂、分散剂、增稠剂、消泡剂,分析纯,山东宏祥化工有限公司。

仪器设备:搅拌器(DF-101S),山东诺明仪器有限公司;铅笔硬度计(QHQ),中科路达试验仪器有限公司;漆膜附着力测试仪(QFH),艾瑞普商贸有限公司;弹性试验器(QTX),北京卓川科技有限公司;弯曲试验器(QTY-32),达标仪器设备有限公司;傅里叶红外光谱仪(Bio-Rad FTS),金程仪器有限公司。

1.2 样品的制备

1.2.1 环氧涂料基础配方

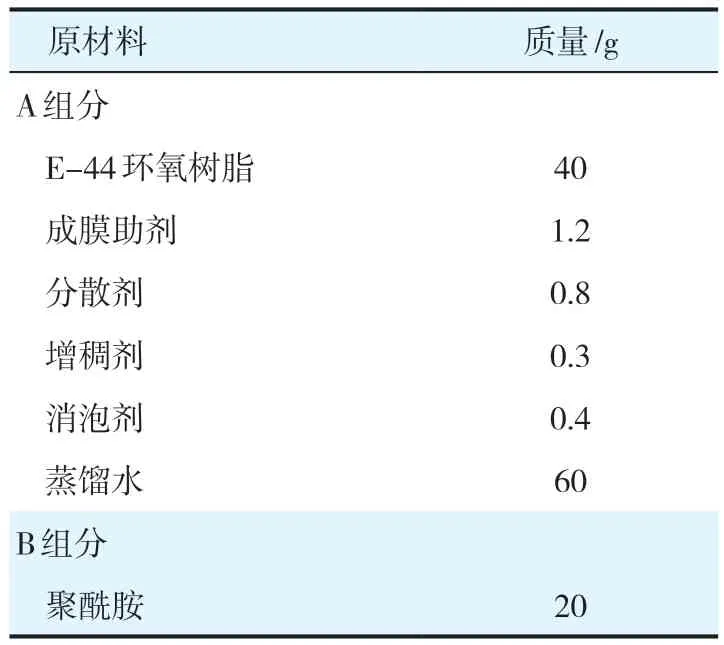

环氧涂料的基础配方见表1。

表1 环氧涂料的基础配方Table 1 The basic formula of epoxy coatings

1.2.2 纳米二氧化硅改性环氧涂料的制备

将纳米SiO2加入到一定量的分散剂溶液中,磁力搅拌15 min后,再进行超声分散30 min;按表1所示的配方,分别加入分散剂、消泡剂、颜填料。将所得混合物料充分研磨,转速为2 000 r/min,在研磨过程中,加入增稠剂,分散混合30 min后制得颜料浆;在400 r/min的低转速下继续研磨,并加入成膜助剂。最后加入E-44环氧树脂,继续分散30 min后得到混合物料。将制得的混合物料过滤,即得到纳米二氧化硅改性环氧涂料A组分。

1.2.3 纳米二氧化硅改性环氧涂层的制备

将碳钢片(规格为50 mm×50 mm×5 mm)用400#砂纸去掉表面保护层,再用乙醇(分析纯)除水,将纳米二氧化硅改性环氧涂料A组分与B组分充分混合,采用刷涂法将混合物均匀地涂覆在处理好的碳钢片上,涂层总厚度为(50±5)μm,将试片放在通风阴凉处,24 h后涂层完全固化。

1.3 涂料样品结构表征及漆膜性能测试

1.3.1 样品的结构表征

采用PerkinElmer公司生产的傅里叶红外光谱仪对样品进行结构分析。

1.3.2 漆膜的性能测试

按标准GB 1727—1992《漆膜一般制备法》对漆膜进行附着力测试;根据标准GB/T 1732—2020《漆膜耐冲击测定法》对漆膜进行耐冲击性试验;根据标准GB/T 1735—2009《色漆和清漆耐热性的测定》对漆膜进行耐热性试验;根据标准GB/T 6739—2006《色漆和清漆铅笔法测定漆膜硬度》对漆膜进行硬度试验。

2 结果与讨论

2.1 红外光谱分析

图1为未改性的环氧涂料红外谱图。

图1 未改性的环氧涂料红外谱图Figure 1 Infrared spectrum of epoxy coatings without modification

由图1可见,在2 936 cm-1和2 877 cm-1处为C—H键的伸缩振动峰,2 962 cm-1为亚甲基(—CH2—)的伸缩振动吸收峰,912 cm-1处为环氧基团的不对称伸缩振动峰。

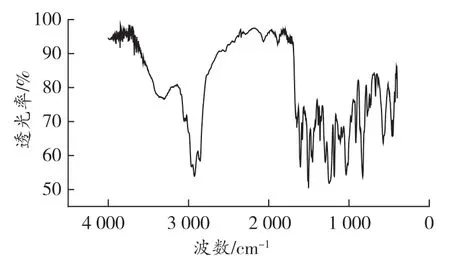

图2为纳米二氧化硅改性环氧涂料的红外谱图。

图2 纳米二氧化硅改性环氧涂料的红外谱图Figure 2 Infrared spectrum of epoxy coatings modified with nano silica

由图2可见,在3 500 cm-1处附近存在较宽的吸收峰,为Si—OH键和N—H键等吸收峰的叠加。2 935 cm-1和2 853 cm-1处为C—H键的伸缩振动峰。1 608 cm-1与1 459 cm-1处为环氧基团上苯环的骨架振动峰。1 363 cm-1处为C—N键的伸缩振动峰,这表明聚酰胺树脂与环氧树脂混合物发生交联固化反应。1 250 cm-1处附近为环氧树脂中聚醚的吸收峰,1 040 cm-1和850 cm-1处对应Si—O—C键的伸缩振动峰,这表明纳米二氧化硅加入环氧体系后形成了致密的聚合物网络。

2.2 纳米二氧化硅对涂层附着力的影响

表2为不同纳米二氧化硅的添加量对涂层附着力的影响。

表2 不同纳米二氧化硅的添加量对涂层附着力的影响Table 2 The effects of the different nano-silica dosages on the coating’s adhesion

由表2可见,加入纳米二氧化硅粒子后,与涂层形成了致密的网状结构,树脂分子间的相互作用力增强,漆膜附着力提升,漆膜附着力在纳米二氧化硅的质量分数为5 %时达到最大。而纳米二氧化硅过量后会阻碍树脂分子与金属基体的接触,反而造成附着力下降。故当纳米二氧化硅的质量分数为5 %时,漆膜的附着力最好。

2.3 纳米二氧化硅对涂层耐冲击性能的影响

表3为不同纳米二氧化硅的添加量对涂层耐冲击性能的影响。

表3 不同纳米二氧化硅的添加量对涂层冲击性能的影响Table 3 The effects of the different nano-silica dosages on the coating’s impact resistance

由表3可见,当纳米二氧化硅的质量分数为4 %~5 %时,涂层的耐冲击性较高。涂层耐冲击性能得到提升是因为纳米粒子既具有较大的比表面积,又具有良好的分散性,这使得纳米粒子与树脂分子间相容性较好,形成内部网状结构,使涂层的交联密度增大。

2.4 纳米二氧化硅对涂层硬度的影响

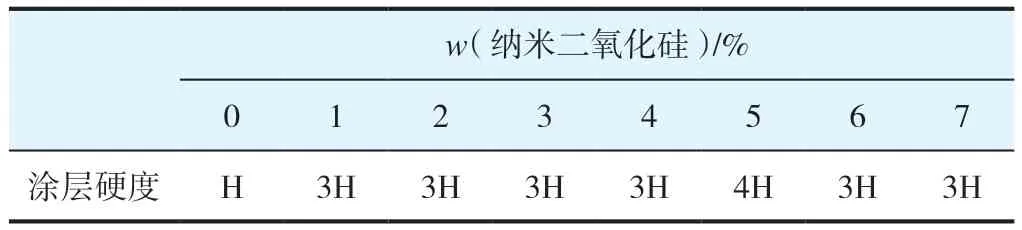

表4为不同纳米二氧化硅的添加量对涂层硬度的影响。

表4 不同纳米二氧化硅的添加量对涂层硬度的影响Table 4 The effects of the different nano-silica dosages on the coating’s hardness

由表4可见,随着纳米二氧化硅添加量的增加,涂层硬度也随之提升。当添加质量分数为5 %的纳米二氧化硅后,涂层的硬度为4H,而随着纳米二氧化硅的添加量继续增加,涂层硬度则降低,故当纳米二氧化硅的添加量为5 %时,涂层的硬度最大。

2.5 纳米二氧化硅对涂层耐热性的影响

以聚酰亚胺为固化剂时,研究不同添加量的纳米二氧化硅对涂层耐热性的影响。结果显示,将试片在60 ℃、80 ℃下分别加热4 h后,涂层完好,无变色或开裂现象发生。将试片在100 ℃下加热4 h后,除了纳米二氧化硅质量分数为5 %、6 %、7 %的试片之外,其余试片涂层都有轻微变色。将试片在120 ℃下加热4 h后,纳米二氧化硅质量分数为7 %的试片涂层有轻微变色,纳米二氧化硅质量分数为5 %和6 %的试片涂层无明显变色,未出现、起泡、皱皮、开裂等现象。

3 结语

探讨了纳米二氧化硅对环氧涂料相关性能的影响,通过对照试验对样品进行红外光谱分析,漆膜附着力、耐冲击力、硬度、漆膜耐热性等相关性能测试和初步探索,主要结论:(1)利用傅里叶红外光谱仪对试样样品进行微观结构的表征,研究结果显示,纳米二氧化硅改性后的环氧涂料分子间形成了致密的网状结构,有新的Si—O—C键产生,形成了无机-有机结构;(2)当纳米二氧化硅的质量分数为5 %时,漆膜的附着力最好;(3)当纳米二氧化硅的质量分数为5 %时,漆膜的硬度最好;(4)当纳米二氧化硅的质量分数为4 %~5 %时,涂层的耐冲击性较好;(5)当纳米二氧化硅的质量分数为5 %和6 %时,试片在120 ℃下加热4 h后无明显变色,涂层未出现起泡、皱皮、开裂等现象。