威荣页岩气田压裂实践与认识

杨永华,宋燕高,王兴文,刘 林,慈建发,林立世

中国石化 西南油气分公司 石油工程技术研究院,四川 德阳 618000

我国深层页岩气可采储量为9.5×1012m3,已成为页岩气勘探开发的重要组成部分[1]。中国石化威荣页岩气田是国内首个投入商业开发的深层页岩气田,该气田2018年提交五峰组—龙马溪组一段(①—⑥号层)探明储量1 246.78×108m3,分两期建设,一期产建10×108m3,二期产建20×108m3。由于地质工程条件复杂,开发过程中压裂遇到诸多未曾预料到的挑战,如施工压力高(85~92 MPa)、压力窗口窄(小于10 MPa)、敏感砂比低(综合砂比小于4.0%)、加砂难度大等,压裂工艺措施手段有限,裂缝有效性难以保证;低角度层理缝发育,压裂裂缝复杂程度低,压裂改造体积受限。同时,工程风险大,部分井套管变形,造成施工不连续,甚至大段丢段或合压。由于压裂形成的有效改造体积小,控制的地质储量有限,单井产量低,稳产难度大,故对压裂改造提出了更高要求。如何有效压裂,提高单井最终可采储量(EUR),是面临的较大难题。

本文在深入认识威荣深层页岩气储层地质、工程特征的基础上,针对威荣深层页岩气单井EUR达标率低、套变频发进一步影响单井产能的问题[2-3],持续开展攻关,探索压裂技术对策,单井EUR在不同阶段均得到有效提升。

1 工程地质特征

威荣区块深层页岩气是盆内龙马溪组页岩气有利产建区之一,其构造平缓,断层不发育,纵向上发育9套页岩气储层,开发层系①—④号层(Ⅰ+Ⅱ类储层)厚31~38.7 m,平均36.9 m,其中Ⅰ类储层(2—31小层)厚5.3~6.78 m,平均5.76 m。储层静态参数较好,具有相对高有机碳(TOC)含量(2.6%~3.5%)、高含气量(6.8~8.0 m3/t)、高孔隙度(5.2%~6.0%)特征。地层压力系数为1.94~2.06,最大水平主应力方向为近东西向,裂缝以低角度缝为主。

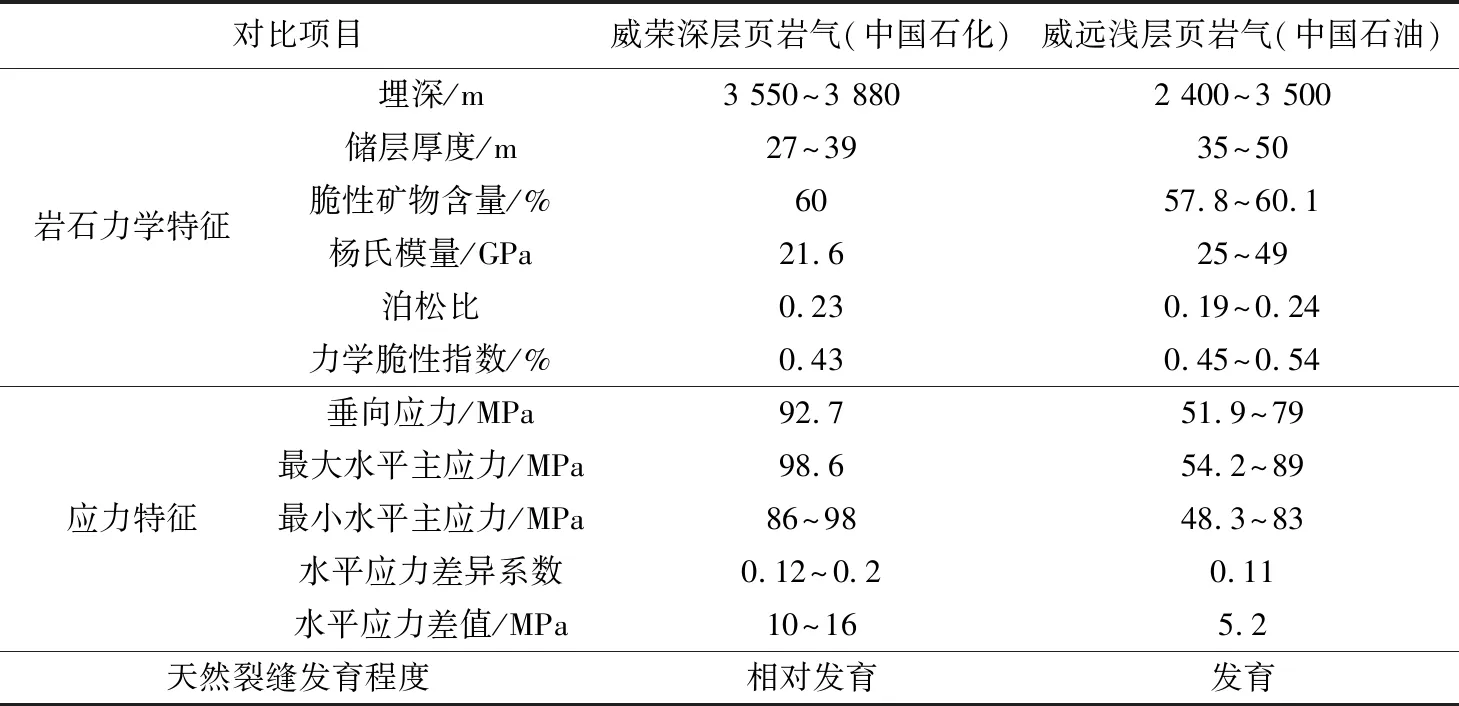

与同区浅层页岩气相比(表1),具有埋藏深(3 550~3 880 m)、储层温度高(130~140 ℃)、优质储层薄(27~39m)、超低渗(渗透率小于0.000 1×10-3μm2)的特征,室内岩心实验和测井解释均表现为高水平应力(>85 MPa)、高水平应力差(10~16 MPa)、高塑性(脆性指数小于0.45)[4-8]。

表1 威荣深层页岩气与邻区浅层页岩气工程地质对比

2 压裂面临的挑战

威荣深层页岩气由于其复杂的工程地质特征,对加砂压裂带来了极大难度,压裂挑战主要集中在以下三点,即压裂难以形成复杂缝网、人工裂缝难以支撑与保持以及套变异常情况频发。

2.1 压裂难以形成复杂缝网

(1)问题表现。开发初期(探索阶段),微地震监测表现出压裂人工裂缝覆盖率有限(水平横向覆盖率仅80%),有效改造体积小(仅1 077×104m3);同时,压裂后生产阶段返排率大于70%,如此高的返排率间接反映出压裂裂缝系统较为单一[9-12]。

(2)机理分析(基础实验)。室内大型物模水力破坏实验表明,水平应力差大于10 MPa、围压大于80 MPa时,人工裂缝形态趋于单一,以主缝为主,分支缝少,形成复杂缝网难度大。

2.2 人工裂缝难以支撑与保持

(1)问题表现。探索阶段5口评价井压裂投产后产能递减迅速,矿场实践生产井压力日递减大于0.2MPa,显示出明显的导流能力降低现象。生产数据表明,深层页岩气在大于85 MPa高闭合应力下,人工裂缝导流能力较低,难以支撑气井长期稳产。

(2)机理分析(基础实验)。威荣深层页岩气储层水平层理发育、垂向应力居中,层理缝容易开启,导致压裂施工时压裂液滤失大、缝宽窄,加砂难度异常大,“进液不进砂”,进一步降低了裂缝导流能力[13]。室内实验表明,常规40~70目支撑剂很难进入剪切缝(支缝),在大于55 MPa闭合应力下,未支撑的剪切缝导流能力较低(<0.05 μm2·cm),而进了支撑剂的支撑裂缝在闭合压力80 MPa下,导流能力也仅有2.08~3.01 μm2·cm。

2.3 套变异常情况频发

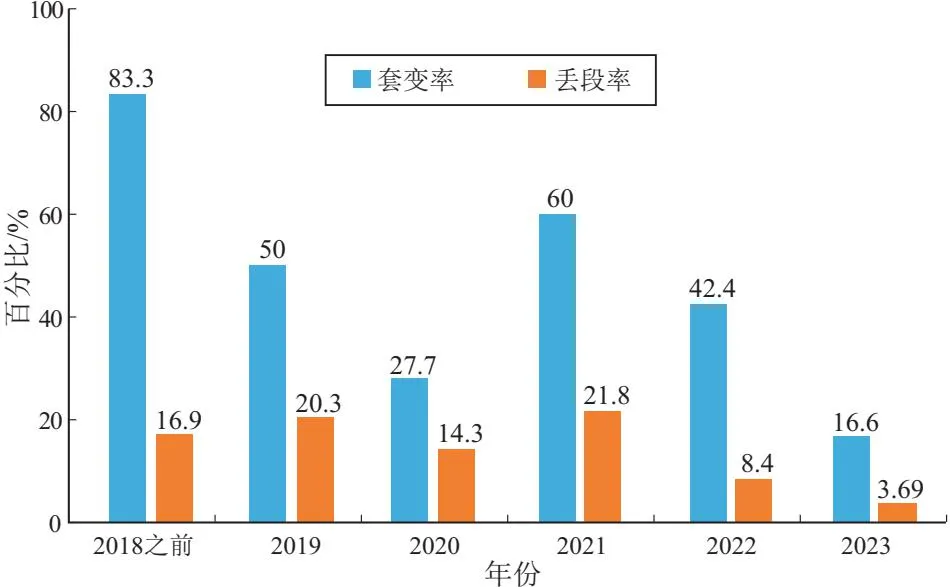

(1)问题表现。威荣深层页岩气开发过程中套变事件较多[7],不同压裂阶段均有发生,2019年之前6口勘探井与评价井中有5口井套变,套变率83.3%。为了减少套变,钻井上优化轨迹保证井眼轨迹光滑,完井上增加钢级与套管厚度提高抗挤强度(120.2↑159.4↑172 MPa),固井上采用弹塑性水泥降低应力集中,压裂时邻近待压井打50 MPa平衡压力减少套管承受压差,采取这些针对性措施后,2020年套变率降至27.7%。但在2021年,由于强化阶段加砂强度显著提升,压裂排量相对前期更高,再加上其他不可预知因素,套变率上升至60%。套变导致施工效率降低,丢段或长段合压从而改造不充分,套变后的单井平均EUR降低大于1 000×104m3。图1是不同年份套变对比。

图1 威荣深层页岩气不同年份套变对比

(2)机理分析。威荣页岩气田附近发育北东向和北西向基底断裂,受基底断裂的影响,存在北东和北西向两条地震活跃带;在不同时期区域应力作用下,威荣地区发育北东向、北西向两组裂缝;最小主应力值及两向应力差值均较大,裂缝多处于临界应力状态,容易激活,这是套变的客观地质背景。压裂是诱因,体积压裂大量液体及支撑剂入地后引起井周应力场变化,激活天然裂缝或断层,导致地层滑动变形,从而引起套变发生[14-15]。

3 压裂技术探索

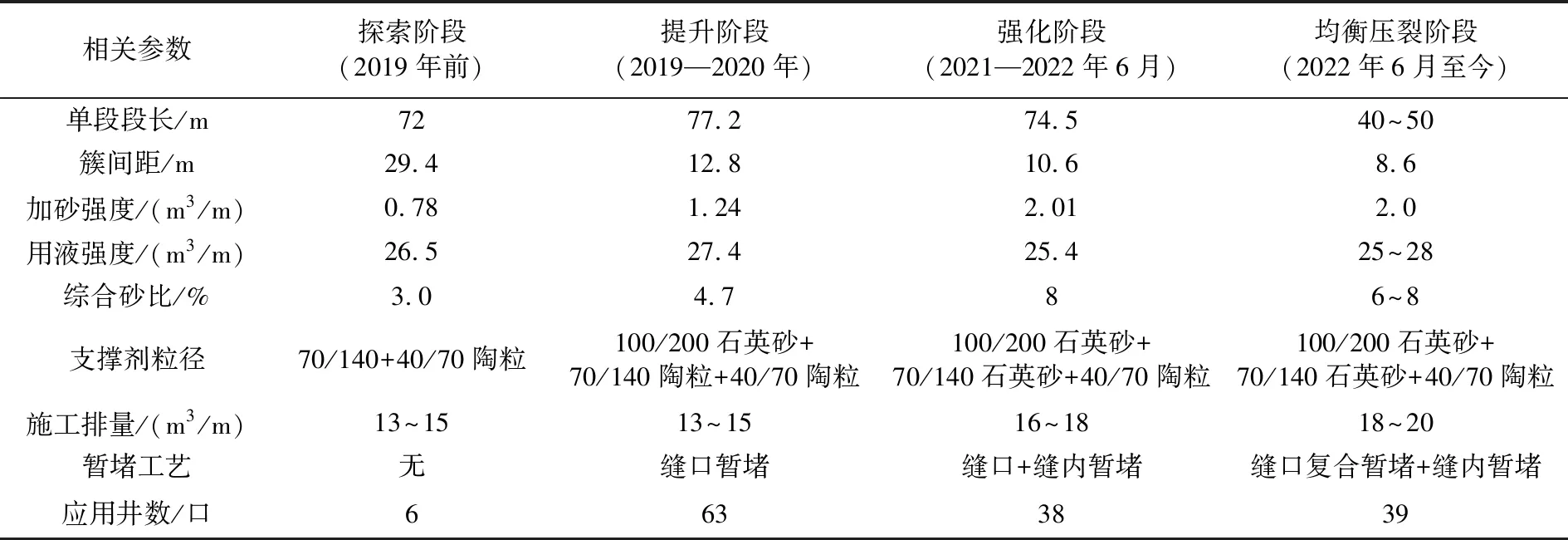

威荣深层页岩气开发实践过程,实际上也是围绕上述3个挑战不断开展攻关的过程。通过坚持不懈的探索和实践,压裂工艺在不断发现问题、解决问题过程中迭代升级,不同阶段压裂主要参数不断优化(表2),压裂效果也不断得到提升。

表2 威荣深层页岩气不同阶段压裂主要参数对比

3.1 促使复杂缝网技术探索

在压裂机理及不断深化地质认识基础上,为了解决压裂复杂缝网问题,在整体用液强度保持不变或略有降低的情况下,分簇簇数、压裂排量、加砂强度3个关键参数不断得到强化(表2)。

3.1.1 探索阶段(2019年前)

此阶段属起步阶段,主要借鉴国外的技术,采用段内少簇(分簇密度3.4簇/hm)、中等排量(13~15 m3/min)、低强度砂量(加砂强度0.78 m3/m)、胶液加砂等措施,取得深层页岩气重大突破,6口勘探及评价井压后平均测试产量17×104m3/d。

探索阶段6口井实施后暴露出2个主要问题:一是水平段覆盖程度低,微地震监测显示仅为80%;二是生产稳产能力差,井口压力日递减大于0.2 MPa,显示裂缝导流能力不足或保持程度差。

3.1.2 提升阶段(2019—2020年)

为了解决上述问题,此阶段开展了裂缝间距优化,结合区域可压性、层理缝特征、裂缝发育、井网井距等,采用应力干扰分析和有限元模拟,优化了压裂簇间距(裂缝条数)及裂缝长度,最优簇间距8~13 m,裂缝最优长度为150~180 m,段内6~8簇,1 500 m水平段分140~160簇,实现井区储层全控制。同时改变加砂模式,提升加砂强度,采用降阻水替代胶液加砂,突破了之前川西致密砂岩气藏胶液更容易加砂的惯性思维。

现场实施时,簇数密度提升1倍多(3.4↑7.6簇/hm),加砂强度从0.78m3/m提升至1.24m3/m,微地震监测及压后模拟表明,压后水平段覆盖率明显提升(94.4%),但压后气井稳产能力仍然未能解决。

3.1.3强化阶段(2021—2022年6月)

为了进一步促使裂缝复杂,此阶段开展了排量强化、液体优化,加砂强度进一步提升,同时配套缝口、缝内双暂堵工艺。

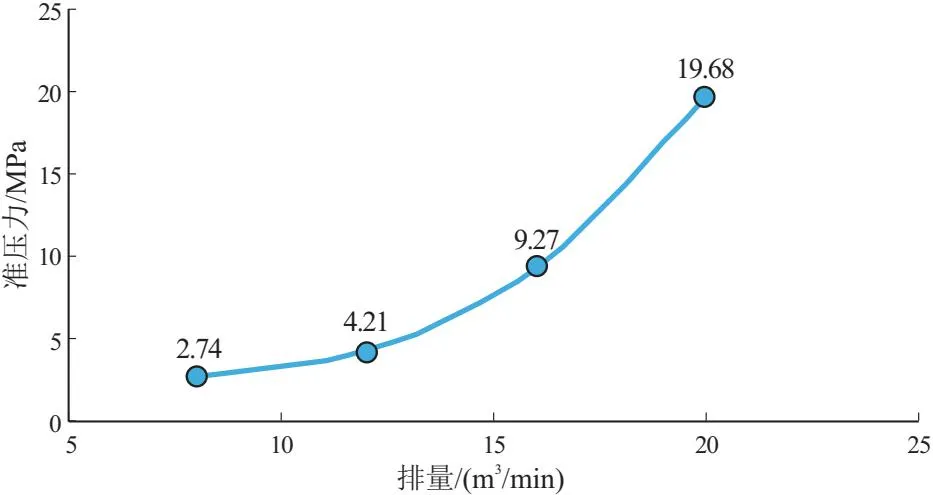

(1)排量强化。前期施工排量较低时(如13~15 m3/min)也能正常加砂,由于层理缝发育,压裂液滤失较大,对裂缝复杂性及缝高延伸不利。根据排量与净压力数据模拟结果(图2),要克服威荣深层页岩气水平应力差值,排量不能小于16 m3/min。

图2 威荣深层页岩气压裂排量与净压力关系模拟

(2)液体优化。为了满足更好的携砂要求和现场实时调整,采用可变黏压裂液体系替代前期粉剂液体体系,降阻率高(>80%),表面张力低(<27 mN·m)。同时,为了尽量降低压裂液黏度降低伤害与优化支撑剂铺置剖面,液体黏度设计采用“高黏造缝、低黏携砂、中黏中顶降砂堤”。

(3)加砂强度提升。改变“段塞”加砂为“连续”加砂,在液体性能改善基础上进一步提高加砂砂比,充分授权现场指挥人员大胆加砂,促使加砂强度得到质的提升。

(4)缝口、缝内双暂堵。根据测井资料计算,威荣深层段内应力差异最高达到5~6 MPa,各簇裂缝将非均匀扩展,采用缝口、缝内暂堵转向压裂,将促进各簇更均匀扩展。

根据各段水平应力差大小,优化暂堵1次(≤7簇)、暂堵2次(>7簇),采用酸可溶暂堵球;根据孔眼冲蚀程度优化暂堵球尺寸和数量,优选直径15~19 mm暂堵球,数量为射孔孔眼数的1.1~1.3倍;依据段内应力差异大小优化暂堵时机。

相比提升阶段工艺参数,排量进一步提升至16~18m3/min,加砂强度从1.2m3/m升至2.0m3/m,缝口、缝内双暂堵,压后水平段覆盖率进一步提升至99.5%,改造体积也从1 077×104m3提升至1 754×104m3。但此阶段压裂过程中又暴露出新的问题:套变率大幅回升,严重制约着压裂效率与改造效果。

3.2 解决裂缝有效支撑与保持技术探索

解决人工裂缝支撑与保持难度大技术措施主要集中在3个方面:一是提升加砂强度;二是优化裂缝铺置;三是控制生产压差。前面对不同阶段加砂强度提升(增大人工裂缝铺砂浓度)已有详细描述,这里重点讨论第二、第三方面措施。

3.2.1 优化裂缝铺置

(1)裂缝形态特征研究。建立了离散化裂缝模型,裂缝主要表现为Ⅰ—Ⅲ型;垂直分支缝及层理缝主要为剪切变形,滑移产生的裂缝在自支撑作用下具有一定流动能力,但在高应力下容易失效,即支缝及层理缝也需要支撑剂填充。

(2)支撑剂运移规律研究。采用大型平板实验及数值模拟方法,模拟了不同粒径、不同液体流速及黏度下支撑剂在裂缝中的运移及分布规律。结果表明,支撑剂主要分布于主缝内,难以进入支缝及层理缝;增大液体流速(排量)及黏度、降低支撑剂粒径和密度,输送距离越远,越容易进入支缝。

(3)支撑剂优化设计。支撑剂密度小于1.5g/cm3,采用100~200目、70~140目、40~70目三级粒径支撑,分别支撑支缝、层理缝、主缝,对应支撑剂占比分别为10%~20%、40%~50%、30%~50%。

3.2.2 控制生产压差

深层页岩气应力敏感非常强,室内岩心实验及数值模拟表明,威荣气田渗透率最大伤害程度72.2%~95.2%,属中强—极强应力敏感储层。保持较高井底压力更有助于保持裂缝导流能力,不能为了完成短期生产任务而大压差生产。

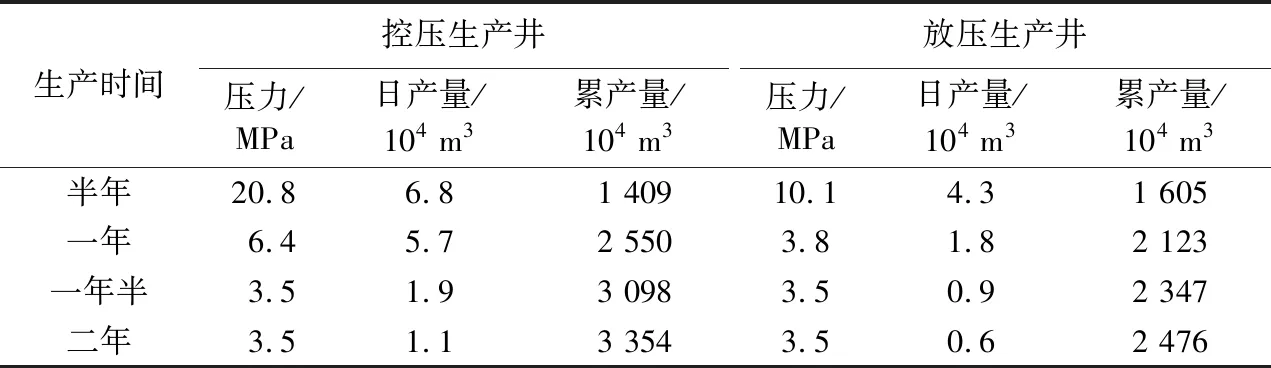

表3是控压与放压不同生产方式生产指标对比,生产二年,控压生产比放压生产累产量高达878×104m3,因此,后期采气精细控压对稳产与累产至关重要。

表3 威荣深层页岩气不同生产方式生产指标对比

3.3 套变防控技术探索

地质区域背景属于客观事实,我们无法改变,前期采取诸多措施但套变率依然居高不下,促使技术人员认识到控制套变发生概率,关键应该在于防止压裂缝局部突进和应力局部集中。为了解决此问题,我们从2022年6月开始,逐步探索形成了一套基于均衡压裂理念的“精细优化+实时预警+控运行节奏+W型井网”的套变预防措施组合拳[16-19]。

什么是均衡压裂?这是本文提出的一个新概念,其内涵在于水平段横向整体延伸,纵向促缝高发展;实现手段主要是更密分段、更高单孔流量、更好暂堵转向。均衡压裂每段段长从强化阶段平均74.5 m缩短至40~50 m,避免局部单缝突进;射孔孔眼数由前期每段60~70孔缩减至32~40孔,从而进一步提升同等排量下的单孔流量;暂堵工艺则由前期常规“缝口+缝内暂堵”工艺提升至纤维绳结、异形球再加不同粒径颗粒组合的复合暂堵,提升暂堵效率。

“精细优化”是指套变风险段单独分段,适当控规模(液体小于1 600m3)、控排量(小于14m3/min),同时小层界面处避射。“实时预警”是指压裂实施过程中开展实时微地震监测,监测到异常事件点出现时及时调整压裂施工参数。“控运行节奏”是指平台每天不超过2段,压裂时引起的局部应力能够有时间通过压裂液滤失或应力扩散释放掉。“W型井网”是指2-31与33小层上下靶窗交错布井,压裂时人工裂缝错位推进,防止压裂时能量集中在某一小层引起套变,同时也增加对纵向小层的控制,从而提高井组储量动用程度。

4 现场实施与效果

4.1 典型平台压裂及效果

威荣25平台是首个以“均衡压裂”理念实施的先导试验平台,试验目标就是提高有效改造体积、防控套变、提高单井EUR。该平台开展了“短段(40~50 m/段)密集压裂”和“长段(100 m/段)极限暂堵”不同方案的先导试验。

威页25-1HF和25-3HF两井采用“短段密集压裂”方案,通过桥塞硬分段、大排量(18~20m3/min),以“提高段簇排量”为关键,以“提升净压力”为核心,以“扩展缝高和打碎储层”为目的,实现更多小层控制和更大有效改造体积。威页25-2HF和25-4HF两井采用“长段极限暂堵”方案,通过缝口暂堵替代部分桥塞,降低施工成本,提高压裂效率,探索“超长分段+极限暂堵”为关键的经济高效压裂模式,用多级缝端暂堵促使裂缝复杂,配套双定(定粒径、定砂比)加砂,实现全域支撑的复杂裂缝系统。

先导试验共完成4口井88段627簇压裂,平均加砂强度1.66 m3/m,总液量149 193.6 m3,平均用液强度28.5 m3/m,现场压裂参数见表4。

(1)暂堵效果对比。因分段和暂堵工艺的差别,威页25-1HF和25-3HF暂堵总次数较多,采用“1次缝口+2次缝内”,平均单段开展2.4次暂堵;缝口涨压0.4~0.5 MPa,缝内1.7~2.4 MPa。威页25-2HF和25-4HF平均单段暂堵次数较多,采用“2次缝口+2-4次缝内”,平均单段开展4次暂堵;缝口涨压0.4~0.6 MPa,缝内1.5~3.8 MPa,总体上均基本按设计实施了暂堵。

(2)微地震监测对比。总体上两种工艺均能形成较大的改造体积,总改造体积(MSRV)为(3 497.0~5 803.5)×104m3,较前期(3 557×104m3)提高了41.6%(表5),总有效改造体积(ESRV)为(2 262.5~4 031.2)×104m3,较前期(1 754×104m3)提高了80.8%(表5)。从微地震监测事件点发生率来看,威页25-1HF和25-3HF短段密集压裂更易发生促使裂缝更复杂。

(3)套变防控效果对比。威页25-2HF井第4段压裂后井深4 768~4 820 m套变,丢段384 m。威页25-4HF井第9段压裂后井深4 606 m套变,丢段98 m。分析其主要原因是现有暂堵工艺不完善,多簇未能均匀进液,导致部分段簇裂缝过度改造,形成局部应力聚集导致套变。

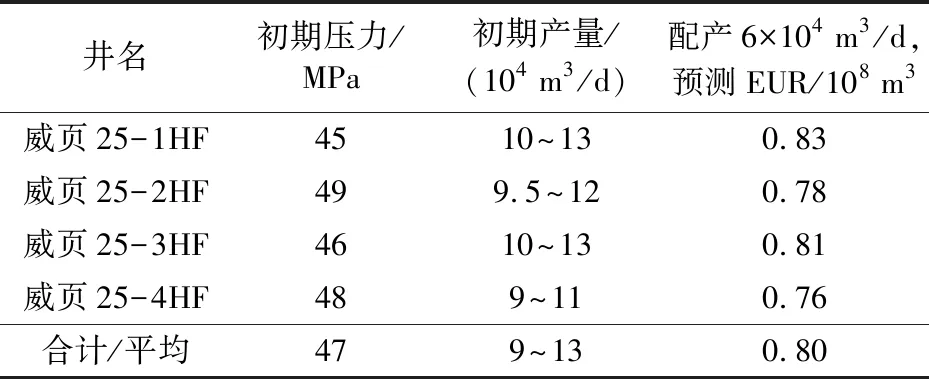

(4)压后产量对比。由表6可见,先导试验井初期生产情况优于试验前的平均值,但预测EUR平均仍然只有0.80×108m3,距方案目标0.89×108m3仍有900×104m3的差距。

表6 威荣深层页岩气威荣25平台先导试验压裂效果对比

4.2 不同阶段整体压裂效果

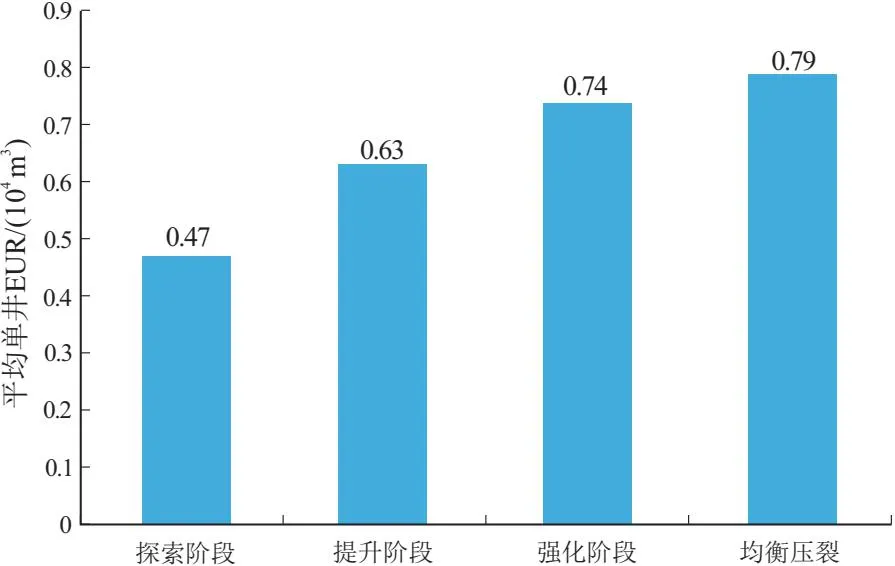

图3是不同阶段压裂后EUR对比,结果表明,随着压裂工艺的不断进步,段数越来越多,加砂强度越来越高,排量越来越大,整体效果表现为压后EUR逐步提升。

图3 威荣深层页岩气不同压裂阶段EUR对比

提升阶段,随着簇数成倍增加,加砂强度进一步提升,EUR由0.47×108m3提高到0.63×108m3;强化阶段,随着加砂强度提升至2.0 m3/m,单井平均EUR比提升阶段高1 100×104m3;采取均衡压裂后,段数分得更多,EUR从强化阶段的0.74×108m3提升至0.79×108m3,单井平均EUR提高了500×104m3。

4.3 新老井交替的新井压裂效果

虽然整体压裂效果随着压裂工艺提升不断得到改善,但新老井交替的新井压裂效果相比之前反而下降。

威荣深层页岩气压裂后返排液量大,一期建产期间批量压裂后排液非常集中,日排液峰值达5 900 m3。为了解决上述棘手问题,二期每个平台钻完部分井(2~4口)后钻机出场,压裂已完钻井,然后钻机重新回来再钻剩下井,确保每天至少有1~2个平台压裂消化压返液,从而二期每个平台均存在新井老井交替。

以威页27平台为例,南半支威页27-6/9/10HF三口井2021年压裂,在同处南半支的威页27-7/8HF二口井2023年压裂;前期威页27-6/9/10HF三口井累产气均达3100×104m3,威页27-7/8HF二口井压裂后开井压力32 MPa,远低于2021年时三口井压裂后的开井压力(45 MPa)。显然,新井的储量已受老井控制,威页27-7/8HF新压裂井虽然段数分得更多,排量更大,但压裂效果却相对较差。

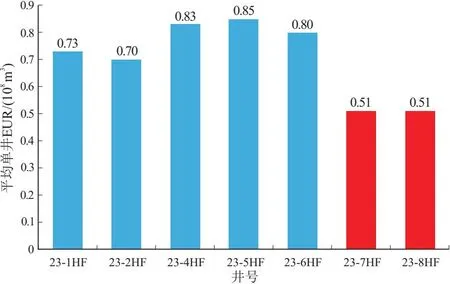

其他平台也表现出类似特征,如生产时间较长的威页23平台(效果对比见图4),二期井威页23-7/8HF二口井(强化阶段,2021年压裂)相比一期井(提升阶段,2019年压裂)加砂强度高62%,其他参数大致相当,但威页23-7/8HF二口井平均EUR仅0.51×108m3,远低于平台其他五口井的平均值0.78×108m3。

图4 威荣深层页岩气23平台新老井交替压裂效果对比

分析认为,造成这种结果的根本原因在于地层层理缝发育,且垂向应力居中,净压力易克服垂向应力与水平最小主应力之差,层理缝开启,缝高受限,从而人工裂缝缝长比预期要长,突破了井间距离(一期井距400 m,二期井距300 m),邻井老井动用了新井储量。换个角度,在现有井距条件下,目前压裂规模(用液强度25~28 m3/m,加砂强度2.0 m3/m)还有较大下降优化的空间,后续压裂新井需根据剩余储量与剩余压力优化参数。

4.4 防套变效果分析

不同年份套变对比结果(图1)显示,2022年6月采取以均衡压裂为核心的防套变预防系列措施后,2023年套变率(16.67%)相比2022年(42.4%)明显降低,丢段率也由8.4%降至3.69%,套变虽然不能完全避免,但通过措施减少局部应力集中,是可以降低其发生概率及其影响程度,多簇裂缝的均衡起裂与延伸控制是实现深层页岩气立体缝网和避免套管变形的主要手段。

5 结论

(1)威荣深层页岩气开发极具挑战,开发过程中不断遇到未曾预料的难题。通过广大技术人员多年攻关与实践,压裂工艺四次迭代升级,压裂效果不断提升,但距离效益开发仍然还有较大差距。

(2)威荣深层页岩气因其特殊的地质背景,套变无法避免,但通过控规模、控排量、控生产节奏、错层开发等防止应力集中的系列措施后,套变率与套变影响程度均得到明显改善,具有一定借鉴意义。

(3)现有400 m(一期)/300 m(二期)井距条件下,附近有老井生产的新井压裂效果不佳,压裂规模有下降的空间,或者说在现有压裂规模条件下,井距还可适当加大。

(4)威荣页岩气田在现有层理缝发育、新老井交替的情况下,单纯仅靠强化压裂参数提高单井EUR难度非常大。在压裂实践过程,1 500 m水平段长最高分段数达到35段(威页25-3HF),最高压裂排量达到23 m3/min(威页24-6HF),但压后EUR依然未能取得实质性突破。后续新井应该在剩余储量基础上差异优化,大幅度降本,可能是未来主要发展方向。

利益冲突声明/Conflict of Interests

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献/Authors’Contributions

杨永华负责论文设计和撰写;王兴文、刘林负责论文审阅与修订;慈建发负责研究资源采集;林立世负责研究项目管理;宋燕高参与论文写作和修改。所有作者均阅读并同意最终稿件的提交。

YANG Yonghua is responsible for designing and writing the paper. WANG Xingwen and LIU Lin are responsible for reviewing and revising the paper. CI Jianfa is responsible for collecting research resources. LIN Lishi is responsible for research project management. SONG Yangao participated in paper writing and revision. All authors have read and agree to the submission of the final manuscript.