四氢萘催化裂化研究进展

阚仁俊, 达志坚, 张久顺, 魏晓丽

(中石化石油化工科学研究院有限公司,北京 100083)

随着中国经济的快速发展,对低碳烯烃的需求量越来越高[1-2]。重油催化裂解工艺(DCC)是将重质馏分油转化为丙烯的重要手段,丙烯收率能达到25%左右[3]。为实现石油资源的高效利用,加氢处理油越来越成为催化裂解的重要原料。宋昌才[4]研究了渣油深度加氢-催化裂解组合工艺,发现渣油经加氢生成的饱和烃和烷基苯类比例达到70%以上,以此为原料进行催化裂解,丙烯收率达到19%以上,乙烯+丙烯+苯、甲苯、二甲苯(BTX)收率可达28%以上。原料油中的芳烃在加氢过程中饱和为环烷烃,但单环芳烃不易饱和[5],因此加氢处理油中会含有部分环烷基单环芳烃,如四氢萘、八氢菲、八氢蒽等。

Corma等[6]认为,3个或更多环数的环烷基单环芳烃的化学性质与四氢萘具有一定的相似性,同时,由于多环烷环取代的单环芳烃模型化合物较难找寻与研究,因此,研究四氢萘催化裂化过程对于研究更加复杂的同类型分子具有一定的借鉴意义。四氢萘在催化裂化过程中主要发生开环裂化反应和脱氢缩合反应,这2个反应属于竞争反应且活化能很接近,产物包括C1~C4的轻烃,苯、甲苯、二甲苯、萘和焦炭等[7]。

笔者从反应机理、动力学、催化材料、工艺等方面对四氢萘催化裂化过程进行系统总结与分析,并从上述角度对强化四氢萘开环裂化反应生成低碳烯烃和BTX等化学品提出了展望。基于对四氢萘催化裂化过程的深入认识,对于在加工富含多个环烷基取代芳烃的原料油时选择催化材料和相应的工艺具有积极作用。

1 四氢萘催化裂化反应机理

Sato等[8]在NiW/USY分子筛催化剂、反应温度为250~350 ℃、临氢的条件下研究了四氢萘的反应机理,提出四氢萘的反应由2种不同的机理引发:一是双分子反应机理;二是单分子反应机理。

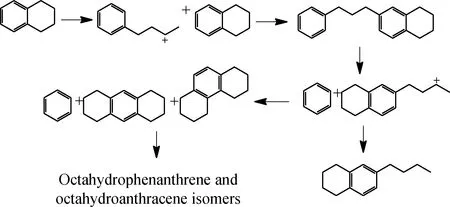

双分子反应机理认为,一个四氢萘分子先形成丁基苯正碳离子,然后丁基苯正碳离子通过芳环上的亲电取代反应进攻另一个四氢萘分子,从而形成苯基丁基四氢萘,而后苯基丁基四氢萘分解为苯和丁基四氢萘正碳离子。但是由于丁基四氢萘正碳离子不稳定,其易于转化为八氢蒽或八氢菲。八氢蒽或八氢菲进而发生异构化、裂化和烷基转移等反应生成八氢蒽和八氢菲的同分异构体以及烷基取代四氢萘,反应路径如图1所示。Mostad等[9]和Townsend等[10-11]分别研究了四氢萘在460~482 ℃和400 ℃下四氢萘的催化裂化反应,均未发现苯基丁基四氢萘的存在,因为苯基丁基四氢萘在温度大于450 ℃下易在催化剂上转变为苯和焦炭。

图1 低温下四氢萘双分子反应机理Fig.1 Bimolecular reaction mechanism of tetralin at low temperatures

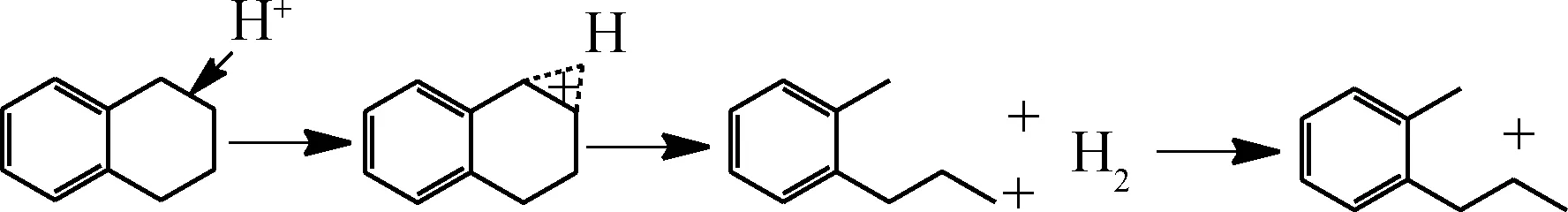

单分子反应机理认为,四氢萘通过快速加氢、脱氢反应生成十氢萘和萘,十氢萘发生异构化反应生成甲基全氢茚,然后由甲基全氢茚发生裂化反应生成正丁基环己烷和环己烷。另一方面,四氢萘通过异构化反应生成甲基茚满,甲基茚满在催化剂上生成正丁基苯正碳离子,进而生成正丁基苯,接着正丁基苯发生裂化反应生成苯和正丁烷,反应路径如图2所示。Corma等[6]采用Y型分子筛催化剂,在反应温度为450~550 ℃条件下,考察了四氢萘催化裂化反应规律,结果几乎没有发现由双分子反应机理生成的特征产物苯基丁基四氢萘。因此,其认为在催化裂化条件下,四氢萘遵循单分子反应机理进行反应。Townsend等[10-11]在研究四氢萘催化裂化反应时发现有少量氢气生成,这也验证了四氢萘受H+进攻形成非经典五配位正碳离子的猜想。

图2 四氢萘单分子裂化反应机理Fig.2 Monomolecular reaction mechanism of tetralin

杨哲等[12]由分子模拟计算得到四氢萘中不同C—H键和C—C键的键能,结果如图3和图4所示。由图3可知,环烷环上的C—H键键能均小于苯环上C—H键键能,因受苯环的影响,与苯环相邻的α位C—H键键能最低。由图4可知,环烷环上C—C键键能均小于苯环上C—C键键能,环烷环上位于苯环β位的C—C键键能最低。在催化裂化过程中,上述两处键能最低的位点较易受到催化剂酸中心的进攻。

图3 四氢萘不同C—H键的键能Fig.3 Energies of different C—H bonds of tetralin

图4 四氢萘不同C—C键的键能Fig.4 Energies of different C—C bonds of tetralin

许友好等[13]和王新等[14]提出,当催化剂上B酸中心质子H+进攻四氢萘环烷环上与苯环相邻的α位C—Hσ键时,会形成非经典五配位正碳离子,然后非经典五配位正碳离子进一步裂化生成1个相应的经典三配位正碳离子和1个H2分子,反应过程如图5所示。当催化剂上B酸中心H+攻击四氢萘环烷环上位于苯环β位的C—Cσ键时,也是先形成非经典五配位正碳离子,继而裂化生成三配位正碳离子,反应路径如图6所示。

图5 H+进攻四氢萘α位C—H σ键示意图Fig.5 Schematic diagram of H+ attackingα-C—H σ bond of tetralin

图6 H+进攻四氢萘β位C—C σ键示意图Fig.6 Schematic diagram of H+ attackingβ-C—C σ bond of tetralin

Corma等[6]和Mostad等[9]认为,在催化裂化

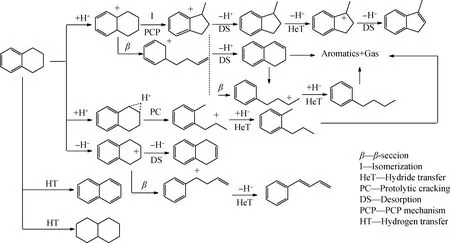

反应条件下,四氢萘主要遵循单分子反应机理,四氢萘芳环处最容易质子化形成正碳离子,然而这种正碳离子发生开环裂化时会产生伯正碳离子,此时必须出现去质子化或释放负氢离子。伯正碳离子通过质子化环丙烷机理发生异构化生成甲基茚满,通过β裂解生成相应的仲正碳离子。另一种反应路径是B酸攻击四氢萘环烷环形成仲正碳离子,仲正碳离子进而发生β断裂反应、质子化裂化反应使环烷环开环,并生成低碳烷烃、烯烃、烷基苯等。上述反应通常伴随少量的烷基转移反应和脱烷基反应,吸附在催化剂上的正碳离子之间很容易发生氢转移反应生成萘、菲等芳烃和焦炭[15]。四氢萘催化裂化2种反应路径如图7所示[6]。

图7 四氢萘催化裂化反应路径示意图[6]Fig.7 Reaction path diagram for catalytic cracking of tetralin[6]

由于四氢萘上的芳香环具有较强的电负性,容易导致所连接环烷环的α位被抽离负氢离子形成相应的正碳离子,并进一步脱氢芳构化形成萘。Mostad等[8]采用Y-82催化剂,发现四氢萘经脱氢芳构化反应生成萘和甲基萘的选择性高达36%,其中萘的选择性达到30%。宋海涛[7]考察了四氢萘在不同类型Y型分子筛上的裂化反应,发现经氢转移反应生成的萘的选择性高达43%,而开环裂化反应选择性为54%。唐津莲[16]使用选择性催化裂化催化剂,在470~515 ℃条件下进行四氢萘的开环和脱氢缩合动力学研究,计算出四氢萘的开环反应活化能为56 kJ/mol,脱氢缩合反应的活化能为52 kJ/mol,数据显示四氢萘脱氢缩合反应更容易发生,从定量方面进一步证实了四氢萘易发生脱氢缩合反应生成萘。

Mostad等[8]研究发现,四氢萘催化裂化的主要产物虽然是萘,但是其一环产物总和大于二环产物总和,说明四氢萘在催化裂化条件下还是主要发生开环裂化反应。四氢萘正碳离子可能是由芳环上的碳原子经质子化形成的,结合杨哲等[12]计算得到的四氢萘分子中C—C键的键级可以推测,四氢萘苯环与环烷环连接处的碳最有可能受到催化剂的B酸攻击,于位置9形成叔碳正离子。实验过程发现的异丁基苯、甲苯和C3等特征产物,说明甲苯可能来源于异丁基苯的叔碳β位断裂,甲苯进一步发生歧化反应生成苯和二甲苯[17]。Mostad等[8]还发现四氢萘催化裂化反应产物中存在大量1-甲基茚满,研究者认为其除来源于四氢萘通过异构化反应生成外,还可能来源于丁基苯的环化,这一猜想符合烷基取代芳烃的环化规律[18]。

2 四氢萘催化裂化反应动力学

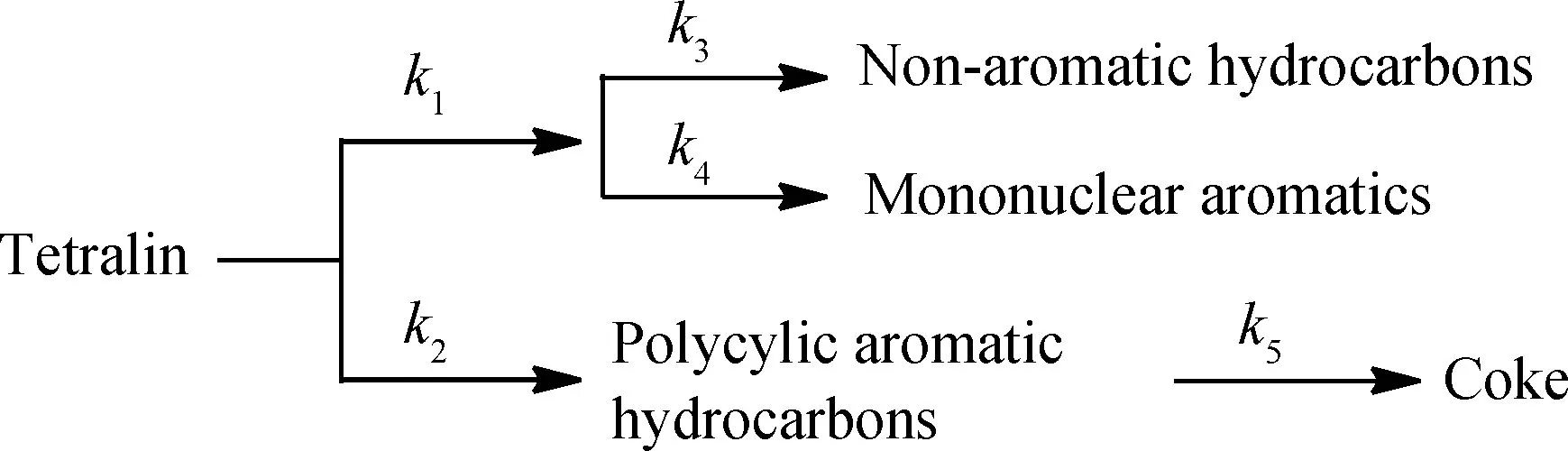

四氢萘催化裂化反应是典型的气-固非均相反应,唐津莲[16]使用平均粒径为60~100 μm、比表面积为95 m2/g、平均孔径为34 nm且80%集中在30~40 nm属于大孔径小粒径的选择性催化裂化催化剂,以消除内、外扩散的影响,采用小型固定流化床(FFB)考察四氢萘在反应温度470~515 ℃范围内发生环烷环开环反应和脱氢缩合反应的动力学规律。建立了简化的四氢萘反应网络,如图8所示。并以双曲线型Langmuir-Hinshelwood(L-H)模型来描述四氢萘催化裂化动力学行为,计算得到各反应的速率常数,并据此计算出催化裂化条件下四氢萘环烷环开环反应活化能为56.06 kJ/mol,脱氢缩合反应活化能为52.57 kJ/mol,集总反应活化能为36~58 kJ/mol,计算结果在常规蜡油催化裂化反应活化能数值范围内,求得的各反应活化能数值是合理可信的。

k1—k5—Reaction rate constant图8 四氢萘裂化反应网络[16]Fig.8 Reaction network for catalytic cracking of tetralin[16]

Dang等[19]采用蒙特卡罗(GCMC)方法计算了四氢萘在γ-Al2O3上的吸附行为,随着反应温度的升高,四氢萘的饱和吸附量和饱和吸附热均下降;随着催化剂孔径的增大,四氢萘的饱和吸附量增大,而饱和吸附热降低。Dang等[20]还采用分子动力学(MD)方法计算了四氢萘在γ-Al2O3上的扩散行为,计算得到四氢萘在γ-Al2O3上的扩散活化能为33.53 kJ/mol;随着孔径增大,四氢萘扩散系数增大,径向分布函数(RDF)分析表明,四氢萘分子在孔道内主要通过分子环区的离域电子与孔道表面的氢原子作用,以近似“平躺”的方式分布在孔道表面。

由于四氢萘与分子筛吸附时,其苯环上的π键被破坏,电子流向分子筛,两者形成分子间氢键。同时,氢原子质子化,电子进一步传递给氧原子,使桥羟基之间键能减弱,O—H键长增加。Wang等[21]通过密度泛函理论(DFT)方法计算发现,Y型分子筛的酸密度越高时,分子筛的去质子化能越大,单酸位酸强度越低,四氢萘与分子筛之间的吸附能增加。

3 四氢萘催化裂化催化剂

从催化材料角度看,影响四氢萘催化裂化反应的主要因素包括催化剂的孔结构和酸性。

3.1 裂化催化剂孔结构

Corma等[6]选择了超大孔(十四元环)UTD-1分子筛,大孔(十二元环)Y型分子筛、Beta分子筛,中孔(十元环)ZSM-5分子筛以及介孔MCM-22分子筛催化剂,探究了分子筛的孔尺寸和拓扑结构对四氢萘催化裂化反应性能的影响。结果表明,具有十四元环孔道结构的UTD-1分子筛由于孔径过大,可以同时容纳2个四氢萘分子,因此四氢萘的反应活性很高,但同时萘和焦炭的产率也很高,这与Martinez等[22]的研究结果相一致,说明四氢萘在超大孔中易以双分子反应机理进行裂化反应。USY分子筛与UTD-1分子筛相同,四氢萘在其上转化率高的同时萘和焦炭产率也高。

Arribas等[23]合成了具有6个十二元环的三维大孔结构的ITQ-21分子筛,其与USY分子筛具有相近的B酸位,但其独特的孔结构不仅有利于开环产物的扩散,还抑制了二次裂化反应发生的可能性,增加了开环产物的选择性和收率。

陈妍[24]研究了四氢萘在Beta分子筛上的催化裂化反应,发现Beta分子筛孔径较小,仅能勉强允许单个四氢萘进入,缺少使2个分子足够靠近并形成过渡态的有利空间,不利于双分子氢转移反应的发生。相比于大孔的UTD-1分子筛和Y型分子筛,Beta分子筛由于孔较小,虽然四氢萘的转化率有所降低,但其也表现出较低的氢转移活性,裂化产物中萘和焦炭的产率也较低。

Townsend等[10-11]研究四氢萘在酸量基本相同的HY分子筛和HZSM-5分子筛上反应时发现,由于HZSM-5分子筛的孔径较小,存在严重的扩散阻力,使得四氢萘分子难以接近分子筛内部所有的酸性中心,只能在催化剂表面发生裂化反应。所以HZSM-5分子筛的初始活性低于HY分子筛,四氢萘在前者上的转化率远低于在后者上的转化率,但HZSM-5分子筛可以快速裂化产物烷基苯中的烷基取代基,主要产物是苯和丙烯。

姜帅[25]从反应的热效应角度探究了四氢萘在USY分子筛和ZSM-5分子筛上反应的差异。当采用USY分子筛时,反应器内部会出现温度迅速升高的现象;当采用ZSM-5分子筛时,反应器内温度会下降。因为四氢萘的开环裂化反应是吸热反应,而脱氢缩合反应是放热反应,因此,可以推导出四氢萘在USY分子筛上发生脱氢缩合反应比例较大;在ZSM-5分子筛上发生开环裂化反应比例较大。Galadima等[26]研究发现,Y型分子筛催化剂比ZSM-5分子筛催化剂具有更合适的孔结构,四氢萘更易接近催化剂上更多的B酸中心,因此四氢萘在Y型分子筛催化剂上开环反应选择性较高。

唐津莲[27]在500 ℃、剂/油质量比为6、质量空速为6-1的条件下,研究了四氢萘在Y型分子筛催化剂(CAT-L)和ZSM-5分子筛催化剂(CAT-Z)上的催化裂化反应。结果表明:四氢萘在CAT-L上的转化率为86.54%,单环芳烃收率为40.04%,双环及以上芳烃和焦炭收率为39.46%;在CAT-Z上的转化率为60.93%,单环芳烃收率为23.84%,双环及以上芳烃和焦炭收率为31.20%。由此可知,四氢萘在CAT-L和CAT-Z上的扩散属于构型扩散,吸附在CAT-L催化剂活性中心上的正碳离子之间更容易通过双分子反应机理进行快速的氢转移反应生成萘等;而CAT-Z催化剂由于其孔径较小抑制了双分子裂化反应的发生和大分子中间体及最终产物的形成。

介孔可以提高催化剂上反应活性位点的可接近性,既有利于反应物扩散吸附于活性中心而提高四氢萘的转化率,也有利于产物快速脱附扩散至反应主体而降低二次反应生成焦炭的几率。四氢萘分子在ZSM-5分子筛上的扩散路径如图9所示。Xin等[28]研究了四氢萘在介孔ZSM-5分子筛上的催化裂化反应,四氢萘的转化率高达84.8%,远高于其在常规ZSM-5分子筛上的转化率56.4%。

图9 四氢萘在ZSM-5分子筛和介孔ZSM-5分子筛上的扩散路径Fig.9 Diffusion paths of tetralin on ZSM-5 zeolite and mesoporous ZSM-5 zeolite

杨振东[29]将USY型分子筛和ZSM-5分子筛按照不同程度混合的装填方式进行混合,并进行四氢萘在催化剂不同装填方式下的催化裂化反应。研究结果表明,四氢萘在USY型分子筛和ZSM-5分子筛共存时的裂化反应历程为优先在USY型分子筛表面或孔道内进行反应,生成的烷基芳烃会在USY型分子筛孔道内部或迁移到ZSM-5分子筛上进行反应。USY型分子筛和ZSM-5分子筛存在协同催化作用。

3.2 裂化催化剂酸性

四氢萘的环烷环开环反应是在催化剂的B酸中心上发生的,L酸对开环反应的活性和选择性影响较小[30-31]。B酸强度增强,有利于环烷环开环反应等单分子反应的发生;酸强度较弱时,有利于氢转移反应、歧化反应等双分子反应的发生[31-32]。

陈妍[24]分别在Beta分子筛和Y型分子筛催化剂上考察了四氢萘催化裂化反应性能。研究结果表明,具有较高强酸比例和B酸比例的Beta分子筛更有利于单分子裂化反应。Mcvicker等[33]研究发现,六元环烷环比五元环烷环更加稳定,酸强度增强有利于促进四氢萘经异构化反应生成带有甲基茚满,甲基四氢萘中含有叔碳原子,更容易在质子H+的进攻下形成叔碳离子,从而促进环烷环发生开环反应的发生[34]。

但是,B酸位也不是越多越好,因为B酸位越多,反应物和产物极易吸附在活性中心而缩合生焦进而导致分子筛的孔被堵塞。Arribas等[23]研究发现,分子筛B酸密度不宜过高,适中的B酸密度有利于减少二次裂解和脱烷基反应,从而增加开环反应选择性。因此,较高的B酸强度,有利于促进环烷环开环反应和异构化反应,适宜的酸密度有利于降低二次反应的发生。

唐津莲[27]在CAT-L和CAT-Z催化剂上研究四氢萘催化裂化反应,提出了如图10所示的简要反应途径,其中活性组分为ZSM-5分子筛的CAT-Z催化剂上的焦炭选择性比活性组分为Y型分子筛的CAT-L催化剂低。一方面,由于ZSM-5分子筛孔径较小,四氢萘及裂化产物很难进入其孔道内,只能在催化剂表面反应,抑制了大分子稠环芳烃的生成,生焦量少;另一方面,由于ZSM-5分子筛的L酸量较大,四氢萘和吸附在催化剂上的四氢萘正碳离子容易发生脱氢反应,因此产物中萘和烷基萘的选择性较高。同时,作者研究了四氢萘在不同B酸量的Y型分子筛催化剂上的裂化反应,发现四氢萘脱氢缩合反应以及生焦反应并没有随着L酸量和L酸密度的增加而增加,而是随着B酸量减少而降低,说明脱氢缩合反应也是以催化剂的B酸为活性中心而进行的。Meusinger等[35]考察了四氢萘在不同类型分子筛上的催化裂化反应时发现,氢转移反应活性中心既不是非骨架铝也不是总骨架铝,而是可接近的B酸中心数。

R1—Unlimited; R2—H2-C4 hydrocarbons;R3—(C4-R2)hydrocarbons corresponding to R2图10 四氢萘裂化反应途径[27]Fig.10 Reaction pathway of tetralin cracking[27]

为提高四氢萘开环裂化反应选择性,在催化剂酸度设计上,应减少强B酸,增加弱B酸。虽然B酸是四氢萘催化裂化反应的活性位,但当B酸酸量减少到一定程度时,B酸酸量进一步降低对四氢萘的转化率影响不大,却有利于目标产品尤其是低碳烯烃选择性的提高。

4 四氢萘催化裂化工艺条件

影响四氢萘催化裂化反应过程的工艺条件包括反应温度、剂/油质量比、质量空速等。

4.1 反应温度

唐津莲[27]以活性组分为Y型分子筛的CAT-L为催化剂,在剂/油质量比为6、质量空速10 h-1条件下,采用小型固定流化床考察了四氢萘在反应温度450~550 ℃范围内的催化裂化反应。结果表明,随着反应温度升高,四氢萘转化率增大,同时焦炭选择性也增大,但环烷环开环裂化产物选择性却降低。作者认为随着温度升高,四氢萘的扩散速率加快,增加了分子碰撞的机会,从而增加了氢转移反应的几率,即焦炭选择性增大。另一方面,四氢萘热裂化的活化能为251.2 kJ/mol,远大于其催化裂化活化能62.8 kJ/mol。热裂化反应速率随着反应温度升高而增大,其增加幅度甚至超过催化裂化反应速率的增加幅度,由于四氢萘热裂化是按自由基反应机理进行,其生成的芳烃自由基易缩合生焦。因此,为得到较好的产物分布,四氢萘催化裂化不宜采用较高的反应温度。

刘婷[36]和张海娜[37]采用固定床重油微型反应器考察了四氢萘在不同温度下的催化裂化反应。结果表明:当反应温度低于520 ℃时,四氢萘的裂化反应占主导地位;当反应温度高于520 ℃时,四氢萘更易发生脱氢缩合反应。

四氢萘催化裂化过程主要包括吸热的开环裂化反应和放热的氢转移反应。当反应温度低于530 ℃时,升温有利于四氢萘分子通过热震动和转动进入催化剂孔道,促进环烷环开环。但随着反应温度升高,四氢萘的扩散速率也在加快,双分子碰撞的几率增大,从而增加了氢转移反应发生的几率,使得吸附在催化剂表面的稠环芳烃进一步缩合,直至生成焦炭。同时,随着反应温度升高,热裂化不断加强,从而导致四氢萘以自由基机理进行热裂化,并通过缩合生成稠环芳烃和焦炭。因此,四氢萘催化裂化的反应温度不宜高于560 ℃[38]。

4.2 剂/油质量比

剂/油质量比影响四氢萘在催化剂活性中心上的吸附速率,进而影响反应速率和转化深度。

唐津莲[27]采用小型固定流化床研究了四氢萘在以Y型分子筛为活性组分的CAT-L催化剂上,反应温度500 ℃、质量空速10 h-1、剂/油质量比在3~9范围内的催化裂化反应。结果表明,随着剂/油质量比的增大,四氢萘转化率增大,焦炭选择性也增大。当剂/油质量比增大时,单位质量四氢萘所接触的催化剂增多,催化剂的孔道和活性中心增多,四氢萘吸附过程的推动力增大,加快了四氢萘在催化剂表面的吸附过程,从而加快了整个裂化反应的速率。再者,随着剂/油质量比增大,产物更容易吸附在催化剂上而发生二次反应生成多环芳烃和焦炭等物质。

刘婷[36]和张海娜[37]采用固定床重油微型反应装置,在质量空速15 h-1、反应温度510 ℃条件下,考察了四氢萘催化裂化反应随剂/油质量比的变化规律。发现随着剂/油质量比的增大,四氢萘裂化过程中酸密度增大,在转化率显著提高的同时氢转移反应活性也显著增加,脱氢缩合产物增加幅度比开环裂化产物增加幅度大。

从动力学模型角度来看,原料转化深度与剂/油质量比呈正相关[39],随着剂/油质量比增大,原料转化率不断提高。但是,当剂/油质量比增加大于8时,因催化剂的平均活性和酸密度都增大,促进开环裂化反应的同时也提高了氢转移反应的活性。

4.3 质量空速

质量空速是指单位时间内单位质量催化剂处理原料的质量,质量空速一般影响反应原料与催化剂的接触时间,质量空速越大,接触时间越短。陈妍[24]采用固定床微型反应器,以Y型分子筛和Beta分子筛为催化剂,考察了四氢萘在不同质量空速下的裂化反应行为。结果表明:在Y型分子筛上,当质量空速由10 h-1增加至45 h-1时,四氢萘和催化剂的活性位点接触时间缩短,转化率由85.54%降低至39.98%。在Beta分子筛上,四氢萘转化率由质量空速10 h-1下的76.14%降低至45 h-1下的31.19%。

4.4 反应器类型

实验室研究四氢萘催化裂化反应规律时主要使用的反应器类型有:固定床微型反应器、小型提升管反应器、小型固定流化床反应器等。

李晓[40]采用多通道固定床微型反应器(MCC)考察了四氢萘催化裂解反应规律,采用Beta分子筛为催化剂,当反应温度为580 ℃、剂/油质量比为2.4、质量空速为9.6 h-1时,四氢萘转化率为89.39%,开环反应选择性为55.10%,芳构化反应选择性为38.15%,低碳烯烃选择性为21.13%,而BTX选择性为25.78%。说明开环裂化反应和脱氢芳构化反应是四氢萘的2个主要反应,四氢萘分子中苯环上π电子的存在使其具有较高的芳构化倾向。

龚剑洪等[41]采用小型提升管催化裂化装置进行了LTAG(LCO to aromatics and gasoline)实验,在结合模拟计算并分析四氢萘不同反应类型活化能的基础上,提出强化开环裂化反应的途径,由于四氢萘开环裂化反应活化能大于脱氢缩合反应活化能,因此其更易发生脱氢反应生成萘等。从热力学和动力学角度考虑,当反应温度高于580 ℃、剂/油质量比大于8、反应时间小于2 s时,有利于四氢萘开环,四氢萘型物质的开环裂化反应比例大于72%。

陈骞[42]采用小型固定流化床(ACE)研究了四氢萘在不同转化深度下的裂化反应规律。以Y型分子筛为催化剂,反应温度为460 ℃、剂/油质量比为0.67时,四氢萘转化率为6.15%,其极易发生氢转移反应,产物中萘的选择性达到66.21%。当反应温度为540 ℃、剂/油质量比为6时,四氢萘转化率达到64.50%,非芳烃产物选择性仅为8.54%,BTX选择性为14.61%,而萘的选择性为35.17%。这说明随着反应温度升高和剂/油质量比增大,四氢萘开环裂化反应选择性增大。杨哲[43]采用小型固定流化床,以MLC-500老化剂为催化剂考察了不同工艺条件对四氢萘催化裂化的影响。研究发现,由于四氢萘分子中含有苯环,导致整体电子云分布不均匀,进而导致不同位置的C—C键和C—H键键能不同。由分子模拟计算得出,质子H+进攻四氢萘α位C—C键活化能达到282.4 kJ/mol,而进攻α碳原子上的C—H键活化能仅为180.2 kJ/mol,印证了四氢萘催化裂化过程易形成非经典五配位正碳离子中间体。

使用不同类型的反应器会导致反应结果存在一定的差异,因为反应原料与催化剂的接触方式和接触时间不同。四氢萘在固定床反应器上结焦后无法立刻再生使用,导致积炭越来越多,从而使得催化剂活性降低幅度较大;提升管反应器中的催化剂可以在线连续烧焦循环使用,催化剂活性可以保持平稳,且原料与催化剂的混合程度较大;小型固定流化床反应器兼具固定床和提升管反应器的特点,原料与催化剂混合均匀的同时催化剂难以连续烧焦。

5 结语与展望

四氢萘作为典型的环烷基单环芳烃,分子中由于共轭π键的存在,在催化裂化条件下很容易发生脱氢反应,不是优质的催化裂化原料。但此类物质在加氢处理油中仍含有一定量的比例,强化其开环裂化反应,将其高效转化为低碳烯烃和BTX等基本化学品,不论在经济上还是在原子利用率上抑或是从节能环保角度看都是非常值得研究的。加强对其催化裂化反应行为的系统总结有助于加深对更复杂环烷基取代单环芳烃催化裂化反应规律的认识。

四氢萘在固体酸催化剂上主要遵循单分子裂化机理,主要发生开环裂化反应和脱氢缩合反应,这2个反应的活化能相差不多,属于强竞争性反应,因此需要强化其裂化反应能力而降低脱氢反应比例。从催化材料角度而言,催化剂需要适宜的孔径使四氢萘裂化而不提供过大的空间使其发生氢转移反应生成多环芳烃和焦炭;另一方面,需要适宜的B酸强度和酸密度使其开环,避免过高的酸强度和酸密度使四氢萘脱氢缩合。由Arrhenius公式可知,温度对四氢萘的反应活性影响较大,在转化率提高的同时,氢转移反应的活性快速增加,因此需控制反应温度不宜过高。剂/油质量比和质量空速影响原料与催化剂的活性中心的接触,剂/油质量比越大、质量空速越小,四氢萘与催化剂接触越多,转化率提高的同时氢转移反应也越明显。因此,在四氢萘催化裂化过程中,需要选择合适的剂/油质量比和质量空速。不同的反应器类型导致结果有所差异,在实验过程中需根据实验目标和反应器特点具体选择相应的反应器。从催化剂与工艺条件的协同作用而言,为使四氢萘多开环裂化而少发生脱氢缩合反应,则应选择中等孔径和适宜B酸酸量的催化材料。在保证转化率的同时,不宜在较高温度、过大剂/油质量比和过低的质量空速等强化四氢萘脱氢反应的条件下进行。