舒适型电磁屏蔽织物的性能测试

侯 琳 蔡普宁 樊争科 刘 琳 任碧孔

(陕西省纺织科学研究院有限公司,陕西西安,710038)

随着现代科学技术的发展,各种电气设备的广泛使用,导致电磁环境日益恶化,已经直接威胁到了人类的健康[1]。电磁辐射易引起中枢神经系统的机能障碍和以交感神经疲乏、紧张为主的植物神经紧张失调,主要症状表现为记忆力减退、食欲不振、多汗等症状,此外,还会出现心动过缓及心律不齐等现象[2]。研究表明在通讯基站、医疗检测、动车地铁、高压变电站等区域的辐射环境超过GB 8702—2014《电磁环境控制限值》的规定[3-4]。对躯干防护而言,穿戴具有电磁屏蔽功能的织物较为便利高效。现有的电磁屏蔽织物多采用涂层整理、金属纤维混纺或镀金属层等方式制成[5-8],采用涂层整理或将织物金属化开发的电磁屏蔽织物功能持久性差,经多次洗涤或穿着摩擦后易造成电磁屏蔽单元结构损坏,使得屏蔽效能大幅下降[9];采用金属纤维混纺的电磁屏蔽织物虽然具有良好的电磁屏蔽效果,但是金属纤维弹性差易折断、抱合力弱,与其他纤维混纺时纱线纺制难度大,高比例的金属纤维含量导致织物闷热、不透气,服用舒适性差[10]。此外,金属纤维混纺的电磁屏蔽织物在生产加工和穿着服用时,金属纤维与人直接接触会造成刺痒感或皮肤过敏[11-13],目前的电磁屏蔽织物结构致密难以兼顾其舒适性。

本研究通过纱线几何结构与织物组织结构设计,试织了一系列不同织物规格的试织样,对试织样的舒适性和屏蔽效能进行测试分析,为舒适型电磁屏蔽织物的开发提供技术参考。

1 试验部分

1.1 试验材料

芯丝:44.4 dtex镀银锦纶长丝,断裂强度23.8 cN/tex,镀层厚度0.3 μm;77.7 dtex镀银锦纶长丝,断裂强度24.3 cN/tex,镀层厚度0.5 μm。

外包纤维:长绒棉规格38.0 mm;涤纶规格1.6 dtex×38.0 mm,单纤维断裂强度4.5 cN/dtex。

1.2 样品的制备

1.2.1 纱线的纺制

纺制了外包纤维为棉/涤纶 60/40,纱线号数分别为18.5 tex和36.9 tex的包芯纱。为了提升其包覆效果和成纱质量,纺纱方式选用赛络纺[14],两种规格包芯纱的指标如下。

纱线18.5 tex纱36.9 tex纱

断裂强度 /(cN·tex-1)22.923.6

断裂伸长率/%12.413.6

条干CV/%7.978.21

3 mm毛羽 /(根·m-1)3.223.86

可见,将镀银锦纶长丝纺制成包芯纱后,纱线的断裂强度均低于芯纱长丝的断裂强度。原因一是选用的镀银锦纶长丝在包芯纱纱体中质量比低于25%,在纱线断裂过程中强力贡献值较低;原因二是镀银锦纶长丝的表面光滑,与外包纤维间的抱合程度下降,强力利用系数偏低,导致包芯纱的整体断裂强度下降。同时,由于包芯纱特殊的结构形式,导致纱线的毛羽较多,因此在后续浆纱和织造加工过程中须采用合理的工艺和技术措施,将对纱线毛羽的不利影响降到最低。

1.2.2 电磁屏蔽织物的制备

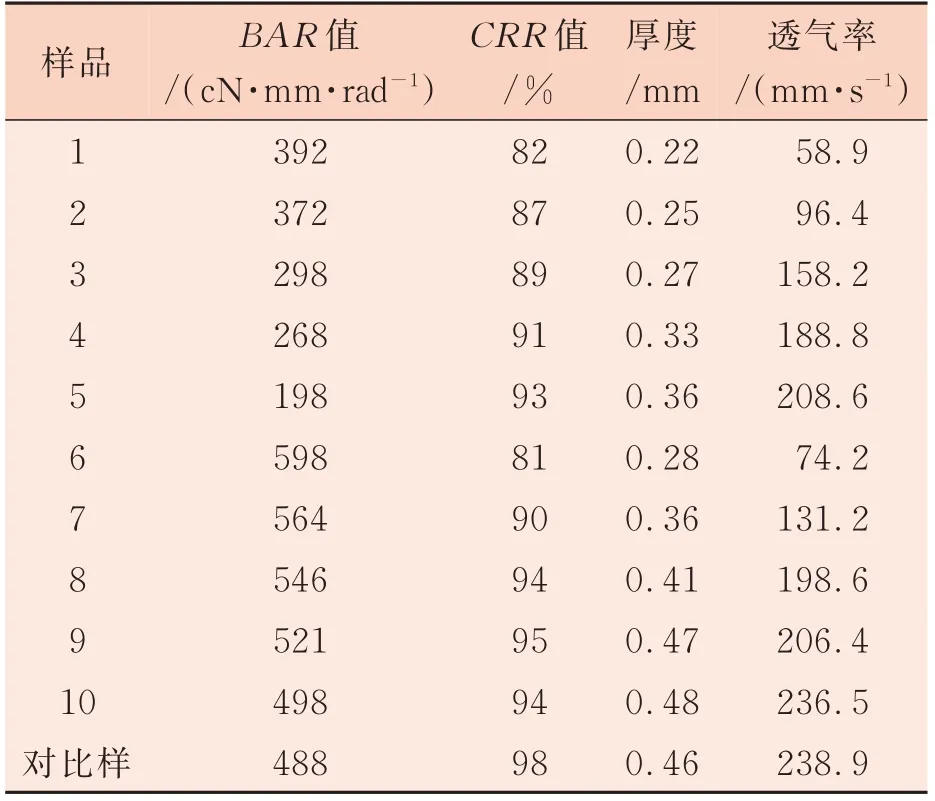

采用上述两种规格的包芯纱分别制备两组共10款不同织物组织结构的织物,两组织物的基本参数见表1。其中样品1~样品5为第1组,其单位面积质量均为140.0 g/㎡;样品6~样品10为第2组,其单位面积质量均为200.0 g/㎡。

1.3 织物性能的测试方法

触感测试。为了客观地反映织物的舒适性,采用锡莱亚太拉斯有限公司生产的FTT型织物触感测试仪测试,分析对比织物的弯曲性能、压缩性能和导热性能。将织物的外表面设定为正面,每个试样正面测试5次,取其平均值。

厚度测试。采用YG141N型数字式织物厚度仪,按照GB/T 3820—1997《纺织品和纺织制品厚度的测定》进行测试。

透气性测试。采用YG461E型数字式织物透气量仪,依据GB/T 5453—1997《纺织品 织物透气性的测定》进行表征。

电磁屏蔽效能测试。参照GB/T 33615—2017《服装 电磁屏蔽效能测试方法》,采用法兰同轴法,使用Agilent N5232A型矢量网络分析仪测试织物频率在30 MHz~3 030 MHz范围内的屏蔽效能,测试时为了保证数据的精确度,对每块样布选取5个不同的位置各测试10次,参照文献[15],以上述频段内屏蔽效能的最小值作为电磁屏蔽织物的屏蔽效能值。

2 结果与分析

2.1 织物舒适性分析

织物的舒适性是穿着者在生理、心理和环境等因素的影响下,对织物穿着后的一个多维的综合反映[16]。织物的舒适性包括湿热舒适性和触感舒适性两个方面,国内外对织物的湿热舒适性的研究较多,而对触感舒适性鲜有报道[17]。织物湿热舒适性主要表现为织物透湿透气和保温导湿的能力,衡量织物触感的指标有光滑程度、柔软性和冷热感等。

为了客观评价织物的舒适性,对表1所述的10款织物的舒适性指标进行测试,并与对比样进行对比,对比样为舒适性优的双层织物,其规格为

JC/T 60/40 18.5×JC/T 60/40 18.5 519.5×472.5,表里层经纬纱排列比为1∶1,单位面积质量200.0 g/㎡,测试结果对比见表2。其中,弯曲性能BAR值可以直观反馈织物的刚性与柔软性,BAR值越小,织物柔软性越好;压缩性能通过测试织物压缩后恢复的程度CRR值来表征。

由表2第1组(单位面积质量140.0 g/㎡)和第2组(单位面积质量200.0 g/㎡)舒适性数据对比可知,单位面积质量越大,BAR值越大,织物柔性越差,而压缩性能、热导量、厚度和透气性数值越大。在5种不同组织结构织物中,平纹织物的BAR值最大,双层织物的BAR值最小,可见平纹织物的刚性大,织物的活络程度小,相反双层织物柔软、手感好。随着织物组织结构从平纹、斜纹、缎纹、经二重和双层结构的变化,厚度、CRR值、透气率等值越来越大。这主要是不同组织结构的织物紧度等参数不同导致的;当织物的组织结构从平纹变换到斜纹再变换到缎纹时,织物纱线间的孔隙越来越大,导致织物厚度变大,压缩后回复程度变大,透气性变好。同时,双层织物相较于经二重织物多了一层纬纱系统,织物更蓬松,故双层结构织物的厚度、CRR值最大,透气性能最优。可见对于电磁屏蔽织物而言,双层织物的舒适性综合性能最优。通过数据对比可知,对比样的舒适性指标略优于电磁屏蔽双层织物,本研究开发的舒适性电磁屏蔽织物与常规的涤棉产品具有相近的舒适性。

表2 织物舒适性测试结果

2.2 屏蔽性能影响因素分析

2.2.1 织物组织结构对电磁屏蔽性能的影响

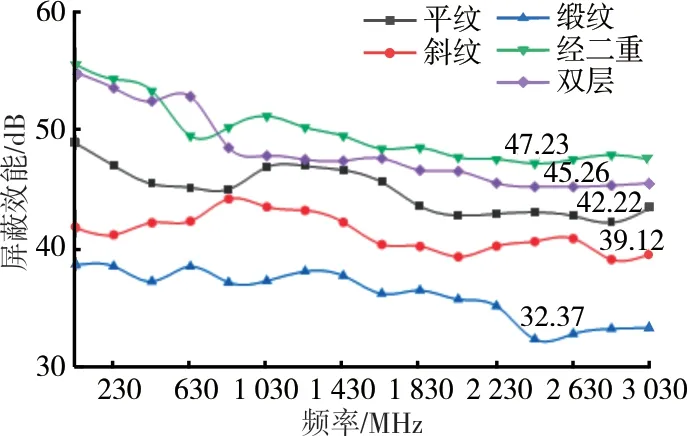

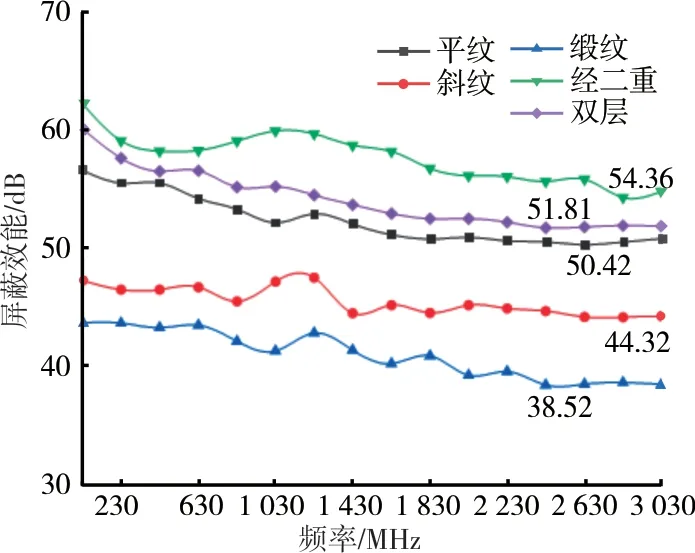

第1组(单位面积质量140.0 g/㎡)和第2组(单位面积质量200.0 g/㎡)织物的电磁屏蔽效能测试结果分别见图1和图2。

图1 第1组织物电磁屏蔽效能

图2 第2组织物电磁屏蔽效能

10款织物电磁屏蔽效能最小的为32.37 dB,可满足GB/T 23326—2009《不锈钢纤维与棉涤混纺电磁波屏蔽本色布》中对于电磁屏蔽效能值大于20.00 dB的要求。

包芯纱的外包纤维是涤纶和棉纤维,故在分析时忽略其对织物电磁屏蔽效能的影响。由图1和图2可知,随着频率的增加,织物的电磁屏蔽效能呈现下降趋势。根据文献[18],当电磁波频率较小即低频波段时,电磁屏蔽以反射为主,当电磁波频率较大即高频波段时,电磁屏蔽以吸收为主。本研究采用的镀银材料是以反射电磁波为主发挥电磁屏蔽效能,故在低频波段时反射衰减明显,低频段屏蔽效能值较大;随着频率的增大,其反射衰减下降,使得电磁屏蔽效能整体呈现下降趋势。

当单位面积质量相同时,5种织物组织结构中,经二重织物的电磁屏蔽效能最优,双层织物次之,平纹优于斜纹,缎纹织物的电磁屏蔽效能最差。其主要原因是不同的织物组织结构形成了不同的网孔结构。平纹织物的浮线最短、交织次数最多、结构也最紧密,形成的孔洞、缝隙最少,透气性差,虽然其厚度小,但是致密的结构能反射更多的电磁波,因此屏蔽效果最好;缎纹组织织物的浮线最长、交织次数最少、结构最疏松,形成孔洞、缝隙最多,透气性能好,故屏蔽效果也最差;斜纹组织介于二者之间。经二重织物与双层织物其电磁屏蔽效能优于平纹织物,其原因在于经二重织物和双层织物均具有双层效应。本研究采用的是镀银长丝,按照文献[19]提供的计算公式可知,在30 MHz~1 500 MHz频率范围内,趋肤深度δ银为1.66 μm,在1 500 MHz~3 030 MHz频率范围内,趋肤深度δ银为1.17 μm。当织物的厚度大于趋肤深度δ时,电磁波可穿透表层织物而进入里表层的间隙,同时在双层织物间隔处发生多次反射导致更多衰减,可以形成双层电磁屏蔽效应,屏蔽效能更优异[20]。经二重织物电磁屏蔽效能较双层织物更好,其主要原因是经二重形成的织物表经与里经仅有一层纬纱联结,其结构更致密,从两种织物的透气性对比也能侧面反映出经二重织物屏蔽层排列更致密,故经二重织物的屏蔽效能优于双层织物。

2.2.2 染整加工对电磁屏蔽效能的影响

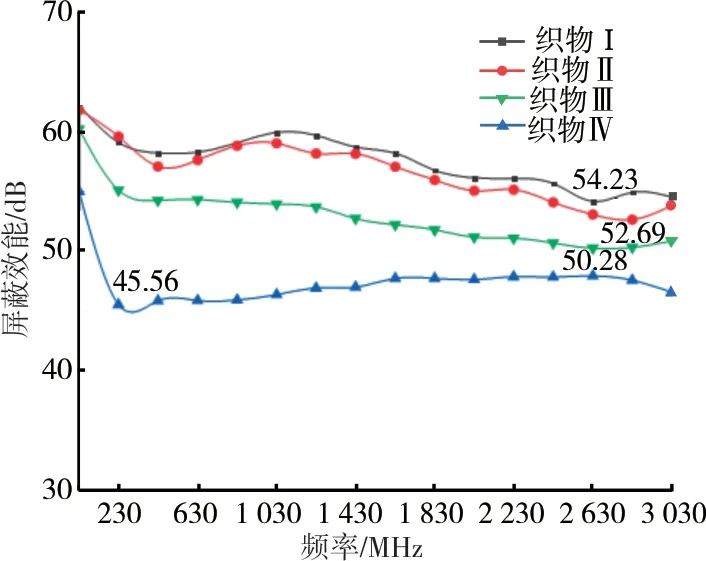

为了提升织物的白度和光泽,研究了漂白和丝光等染色前处理工序对电磁屏蔽效能的影响规律。将电磁屏蔽效能最优的经二重织物样品9经酶退浆处理后分成4个部分采用不同的染整工艺进行加工。第1部分的织物不采取任何处理作为对比样记为织物Ⅰ;第2部分的织物采用两浴法直接染色记为织物Ⅱ;第3部分织物经烧碱丝光处理后采用两浴法染色记为织物Ⅲ;第4部分织物使用双氧水漂白后采用两浴法染色记为织物Ⅳ。上述染色的工艺参数为:一浴为分散染料染色,分散红染料,染料浓度0.5%(omf),醋酸5 g/L,染色温度130 ℃,染色时间60 min,浴比1∶10;二浴为活性染料染色,活性红染料,染料浓度0.5%(omf),硫酸钠40 g/L,碳酸钠15 g/L,染色温度60 ℃,染色时间90 min,浴比1∶10。织物Ⅰ、织物Ⅱ、织物Ⅲ、织物Ⅳ的电磁屏蔽效能测试结果见图3。

图3 染整加工对电磁屏蔽效能的影响

由图3可知,织物的电磁屏蔽效能随着频率的增加呈现出下降的趋势。对比织物Ⅰ与织物Ⅱ的电磁屏蔽效能,可以看出染色对织物的电磁屏蔽效能影响较小,经染色后电磁屏蔽效能下降1.54 dB。这是由于染色时使用的醋酸是弱酸,镀银层是不活泼金属,二者几乎不发生反应,故织物屏蔽效能下降不明显。对比织物Ⅱ、织物Ⅲ的屏蔽效能,当织物采用氢氧化钠丝光时,屏蔽效能下降2.41 dB,这是由于丝光使用的氢氧化钠溶液易与银反应生成的络合物离子Ag(OH)2-造成银层流失,导致屏蔽效能下降。对比织物Ⅱ、织物Ⅳ的屏蔽效能可知,织物采用双氧水漂白后染色,其电磁屏蔽效能大幅下降,下降7.13 dB,其原因是双氧水为强氧化剂,银极易氧化,与强氧化剂双氧水发生化学反应生成棕黄色的氧化银,使得镀银层在结构上遭到破坏,影响织物的电磁屏蔽效能。由此可见,本研究开发的电磁屏蔽织物不能采用双氧水对其漂白处理,在丝光时也应该严格控制碱的浓度,避免对织物的电磁屏蔽效能造成不利影响。

2.2.3 水洗对电磁屏蔽效能的影响

将2.2.2中染色加工后的织物Ⅲ(电磁屏蔽效能值为50.28 dB)按照标准GB/T 8629—2017《纺织品 试验用家庭洗涤和干燥程序》的4N方式洗涤50次后,测试其屏蔽效能值为50.32 dB,可见水洗对织物的屏蔽效能影响不大,主要原因是织物经洗涤后,纱线排列更致密,纱线间的空隙变小,更有利于织物发挥屏蔽效能。

3 结论

(1)采用镀银长丝开发的电磁屏蔽织物,其屏蔽机理以反射为主,低频时反射衰减明显;随着频率的增大,其反射衰减下降。故随着频率的增加,电磁屏蔽效能呈现下降趋势。各种织物组织结构中,经二重组织织物的电磁屏蔽效能最优,双层结构织物次之,平纹织物优于斜纹,缎纹织物的电磁屏蔽效能最差。

(2)在开发舒适型电磁屏蔽织物时,织物组织结构应选用经二重组织,该结构的织物可兼顾舒适性和电磁屏蔽效能。

(3)织物在后染整加工时,应避免采用双氧水对其漂白处理,在丝光时也应该严格控制碱的浓度,染色前后的电磁屏蔽效能差异不大,染色后的织物服用性能优异,同时水洗对织物的屏蔽性能影响不大。