基于相互负载法的变压器故障模拟平台设计与实现

王广真,付德慧,杜非,于浩,蔡睿,王谦,弓艳朋

(1.中国电力科学研究院有限公司,北京100192;2. 国网北京市电力公司电力科学研究院,北京100075)

变压器本体结构复杂,故障种类多样,同时受变电站现场运行条件等因素限制,对变压器状态检测的研究多在实验室条件下进行,这就需要构建变压器故障模拟试验研究平台[1-7]。目前建立的变压器故障模拟试验平台大多为等比例缩小的变压器模型,如重庆大学的程昌奎等在研究局部放电(以下简称“局放”)特高频信号的模式识别中构建了模拟变压器局放箱体[8]。

随着智能电网体系的深入发展,尤其是在线监测技术、带电检测技术的进步[9-18],近年来国内部分科研院所和高校相继研发了运行在实验室条件下的变压器真型模拟平台。上海交通大学的朱超杰等通过对退役变压器进行改造,将放电模型与长电工胶木棒连接后投入变压器中,并将无晕高压线和地线绑在电工胶木棒上,对放电缺陷的两极加压以致发生局放,但该局放故障并未与变压器联动运行,与现场真实运行状况存在差异[19]。国网北京市电力公司电力科学研究院院和国网浙江电力科学研究院2个团队也对变压器真型故障模拟平台有过研究。前者搭建了电网设备状态检测真型实验平台,该平台由变压器、GIS、高压电缆及配电网设备子平台联动构成,在GIS、开关柜及电缆平台上设置了局放模型模拟故障,并安装了特高频传感器对局放信号进行检测[20-21];后者搭建了单台真实变压器平台,满足了变压器额定运行时的电压等级要求,构建了局放故障,同时在变压器加压带电的情况下,利用脉冲电流检测、高频局放检测、特高频以及超声波联合检测、超声波精确定位4种检测手段对局放信号进行检测[21]。

为了更加真实地模拟变压器实际缺陷的运行状态,本文从以下2个方面对变压器故障模拟平台进行改进和完善:①除了满足额定运行时的电压等级要求,还应使运行电流满足额定运行要求,使该平台更好地模拟真实变压器额定运行工况下的高电压、大电流合成环境,体现设备的真实运行状态;②尽可能还原变压器运行时可能遇到的故障,设置局放、铁心多点接地、绕组变形等典型故障,同时考虑变压器缺陷的位置、数量、严重程度等。通过2台变压器的相互负载联接,并调节负载变压器的变比及电源电压使得变压器达到额定运行工况,即电流与电压等级均满足额定运行条件,同时给出110 kV变压器额定运行工况方案;根据变压器实际工作环境设置故障,模拟变压器运行中可能遇到的几种典型缺陷,构建基于相互负载法的变压器典型故障模拟平台。

1 110 kV变压器额定运行平台设计

目前国内外研究的变压器真型故障模拟平台中,电压等级大多满足了额定运行的要求,但为了更加真实地模拟变压器的额定运行工况,还应使运行电流也满足对应的额定运行要求。本文采用相互负载法来实现变压器的额定运行,即通过调节电源电压以及2台互为负载的变压器之间的电压差,使得变压器的运行电流也能达到额定运行要求。

1.1 变压器相互负载法

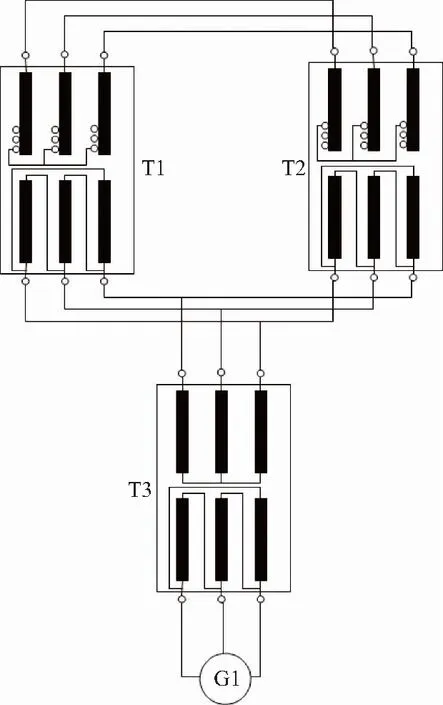

相互负载法是变压器温升试验的常用方法,相校于直接负载法和模拟负载法,其具有所需试验电源容量不大、试品接近实际运行状态、试验时间短、准确度高等显著优点[22]。本文利用相互负载法模拟变压器运行工况,并对其常用电路接线图进行改进,接线原理如图1所示。改进后的相互负载法原理如下:利用1台与试品变压器T1电压比和连接组相同的辅助变压器T2,其一侧绕组与试品同名端并联,供给额定励磁,另一侧绕组通过负载辅助变压器T3与试品同名端并联,调节T1、T2高压侧分接开关,T1、T2中将有电流流过。当2台变压器二次侧绕组之间的电压差ΔU逐渐增大时,流过T1、T2的电流逐渐增大,通过调节电源电压实现T1、T2二次侧流过额定电流时,即达到额定运行状态。

图1 相互负载法接线原理图Fig.1 Wiring schematic diagram of mutual load method

在传统相互负载法中,变压器T1额定运行状态模拟是通过直接改变负载辅助变压器T3和调压变压器的输出电压来实现的。改进后的相互负载法改变了调压变压器的位置,试验中通过调整T1、T2高压侧分接开关以及T3输出电压来模拟变压器额定运行工况,在一定程度上使得变压器额定运行电流以及电压等级更加符合额定运行要求。

1.2 变压器额定运行平台基本结构

实验室条件下变压器额定运行工况平台由电源控制保护柜、调压变压器、隔离升压变压器、2台三相三绕组110 kV变压器试验进线开关柜、电容补偿柜、试验出线开关柜等组成。试验变压器基本参数见表1。

表1 2台待改造变压器基本参数Tab.1 Basic information of two transformers to be transformed

分别对2台并联连接的110 kV三相变压器施加额定电压励磁,并通过调节2台变压器的电压比使得绕组内分别流过额定电流,从而实现在实验室条件下2台变压器运行于额定工况。平台基本结构(以单相绕组为例)简化如图2所示。

图2 平台基本结构简化示意图Fig.2 Simplified schematic diagram of the basic platform structure

1.3 变压器额定运行工况方案设计

以变压器相互负载法为基本实验思路。2台变压器容量相同,阻抗电压百分比k1、k2分别为10.00%和10.15%, 2台变压器二次侧绕组之间的电压差ΔU与二次侧额定电压UN的关系为

ΔU=0.2UN.

(1)

2台变压器并联后可得循环电流

(2)

其中,

(3)

(4)

式中:Z1、Z2分别为变压器T1、T2的短路阻抗;UN为变压器额定电压;IN为变压器额定电流。由此可得

(5)

因此需要将电源电压升至1.007UN,循环电流即可达到额定电流。

变压器T1和T2的总损耗为2台变压器空载损耗和负载损耗之和。T1和T2的二次侧为额定电流IN时,因2台变压器变比不同,二者的一次侧电流也不同,该侧电流由辅助变压器(升压变压器)T3提供,T1和T2的一次侧均为额定电压UN,故T3的最小容量S3与变压器T1容量S1关系为

S3=0.2S1.

(6)

根据多种现场试验需求,采用2种方式为整个实验平台提供电源,分别为10 kV直供方式与0~10 kV三相可调升方式升压。

a)10 kV直供方式。从配电室10 kV开关柜直接引出电源,经电缆连接至10 kV/35 kV升压变压器后与2台变压器中压绕组连通;该方式用于满足变压器额定运行工况。

b)0~10 kV三相可调压方式。该方式用于满足日常升压试验,此时变压器空载运行。根据试验要求和现场条件,确定利用三相调压器调压方案,即由三相调压器提供0~400 V可调电压,经400 V/10 kV升压变压器T4后与T3连接,所需三相调压器容量为100 kVA。

1.4 变压器额定运行工况实验

通过调节高压绕组分接头,可得到不同档位的循环电流,如图3所示。

由图3可知,随着高压绕组分接头调整,2台变压器二次侧绕组之间的电压差ΔU逐渐增大,流过T1和T2的电流也逐渐增大。当电流达到0.993IN后,将电源电压升至1.007UN,即可使T1和T2的二次侧均流过额定电流。

图3 不同档位下的循环电流Fig.3 Circulating current in different gears

由此可见,该平台利用相互负载法可以使得变压器的运行电流与电压等级均严格满足额定运行要求,复现变压器额定运行工况。

2 变压器典型故障模拟与检测

在该平台上设置变压器局部过热、局放、铁心多点接地、绕组变形缺陷,本文给出这4种典型故障的模拟与检测设计方案。

2.1 变压器过热故障模拟

2.1.1 整体设计

过热故障主要分为磁路故障、电路故障和其他原因引起的过热故障等。磁路故障主要是由铁心多点接地引起的;电路故障主要有分接开关故障、引线连接故障,其中分接开关故障主要是由磨损和腐蚀使触头间接触电阻增大,引起发热量增加所致。引线连接故障主要出现在变压器低压绕组与套管连接处。过热故障可能因局部油道堵塞致使散热不良引起,但出现几率较小。本文主要考虑磁路故障和电路故障。

2.1.2 过热点设计

将变压器T2某一分接位置至有载分接开关的连接电缆中的一部分换成小截面电缆,模拟引线过热缺陷故障。同时另选一分接,在线圈至开关的引线某一段设置一处冷压接连接结构,用于模拟连接不当造成局部过热的缺陷。将变压器T1绕组某相上部某段的引线截面改小一级,模拟引线过热缺陷故障。

2.1.3 过热点故障检测

如图4所示,在分接线上预埋光纤测温探头,实现对过热点的在线监测。同时在2个变压器对应分接引线处埋设光纤,监测变压器运行状态下正常引线的温度,作为温升参考值。

图4 引线改造并埋入光纤Fig.4 Lead modification and embedding of optical fiber

2.1.4 过热故障模拟

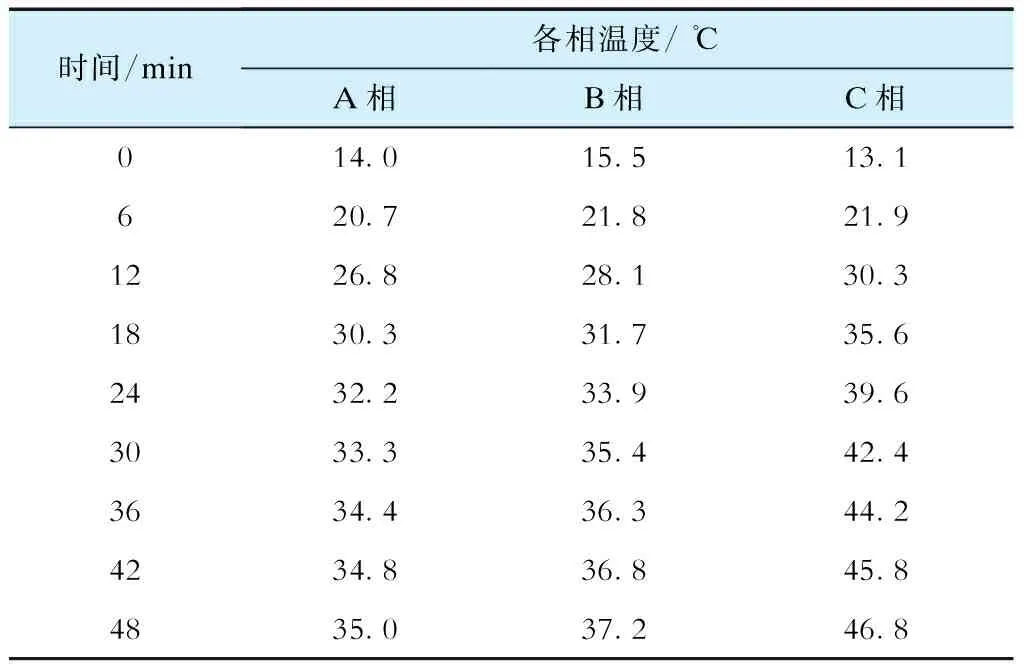

将中压侧无励磁分接开关调至“5”档位,中压绕组流过的电流为523.1 A。其中,A、B、C三相某分接线初始温度为室温12 ℃。试验时间约50 min。中压引线过热缺陷温度见表2。

表2 中压引线过热缺陷温度Tab.2 Overheating defect temperature of medium voltage lead wire

按照北京地区最高环境温度40 ℃、变压器油温比环境温度高40 ℃推算,热点温度比油温高40 ℃,预计为120 ℃。试验结果证明,该过热故障与变压器的实际故障情况一致,引起变压器各相温度显著升高。

2.2 变压器局放故障模拟

2.2.1 整体设计

在变压器内部典型部位设置稳定性、重复性好的针尖放电、悬浮放电等局放缺陷,模拟变压器绝缘缺陷产生的各种局放信号,并且放电类型可以自由组合。通过负荷开关连接局放模型,试验电压约为22 kV,该电压由中压绕组提供,模型接触中压绕组,通过负荷开关的档位切换来实现模型投切。

2.2.2 局放模型设计

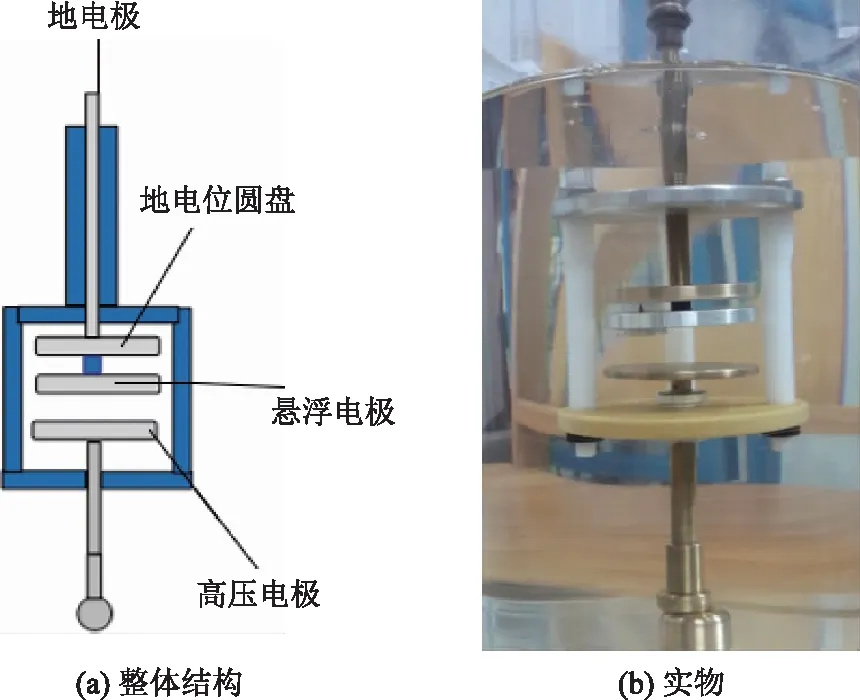

a)针板放电。针板放电如图5所示,地电位圆盘直径60 cm、厚5 mm,地电极杆直径2 cm,针杆直径1 cm,针直径3 mm,针尖0.1~0.2 mm,针尖距地电极最大6 cm,地电极圆盘与针尖之间的距离可调。针板放电为极不均匀的电场放电,能够维持稳定的油中电晕放电,放电量大约为100 pC左右。

图5 针板放电模型Fig.5 Needle plate discharge model

b)悬浮放电(悬浮电位油隙放电)。悬浮放电模型如图6所示,地电位圆盘直径60 cm、厚5 mm,地电极杆直径2 cm。悬浮电极与地电极连接为一整体后,其与高压电极之间的距离可调节。为了让悬浮放电模型更易发生放电,在铝制悬浮电极上,采用螺纹形式装入一圆形钨针固定结构,钨针与地电极之间的间距也可调。

图6 悬浮电极放电模型(油隙放电)Fig.6 Floating electrode discharge model (oil gap discharge)

2.2.3 局放模型布置

局放模型布置如图7所示。中压绕组首端可以连接3个22 kV的局放模型,通过负荷开关档位切换来实现模型投切。该模型需要变压器带电运行。

图7 局放模型位置Fig.7 Partial discharge model location

2.2.4 局放信号检测方式

利用特高频(ultra high frequency,UHF)技术检测局放信号。UHF传感器的数量要满足放电源定位要求:设置窗口内壁直径为200 mm的外置式介质窗1个,用于检测-3 dB截止频率为300 MHz的放电信号;设置窗口内壁直径为150 mm的外置式介质窗4个,用于检测-3 dB截止频率为500 MHz的放电信号;设置窗口内壁直径为190 mm的内置式介质窗4个,用于检测-3 dB截止频率为500 MHz的放电信号。此外,在放电模型附近开设密封材质为石英玻璃的法兰安装观察窗,用来观察放电情况。

2.2.5 局放故障模拟

对中压绕组C相加压,以中压绕组C相对地20.6 kV为1倍基准电压,观察局放情况。

a)负荷开关1导通时,从0.4倍升至1.2倍电压,局放模型未产生明显局放。

b)负荷开关2导通时,从0.4倍升至0.9倍电压,局放模型未产生明显局放,当升至1.0倍电压时,间隙击穿。

c)负荷开关3导通时,从0.4倍升至0.8倍电压,局放模型未产生明显局放,当升至0.9倍电压时,产生明显局放,约800~900 pC,随之间隙击穿。

试验结果证明,所构建的局放故障接近变压器的真实故障情况,但调整过程中易发生间隙击穿,需进一步细化平台操作。

2.3 变压器铁心多点接地故障模拟

2.3.1 整体设计

变压器铁心接地的设置方法是:将铁心的任一叠片与上下夹件之间用绝缘隔开,再引到箱盖上与接地小套管连接好,构成铁心的一点接地。从铁心引出多处接地点,按需实现多点接地缺陷模拟,监测电流并判断缺陷的严重程度。故障接地点所在级数不同,回路交链的磁通及回路电阻均发生变化,故障电流值也会有所不同。

2.3.2 变压器T1铁心多点接地模拟方案

a)铁心铁轭接触上夹件多点接地故障。A相上轭位置增设2处接地点,实现铁心多点接地;B 相上轭通过增设的可调节连接杆实现铁心与夹件的短路接地故障。设置点的位置如图8所示。

图8 铁心及上轭多点接地故障模拟方案(正视图)Fig.8 Multi-point ground fault simulation scheme of iron core and the upper yoke (front view)

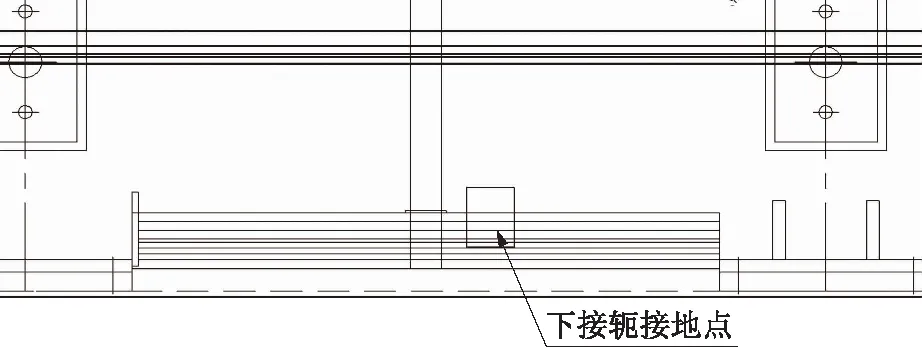

b)下铁轭接触下夹件多点接地故障。在A、B相间的铁心下铁轭处设置1处接地点,通过适当的夹持方式,将该接地点引至箱盖上的接地端子盒上,在外部实现下铁轭与夹件接地连接,如图9所示。

图9 下铁轭与夹件接地故障模拟方案Fig.9 Ground fault simulation scheme of the lower iron yoke and the clip

2.3.3 变压器T2铁心多点接地模拟方案

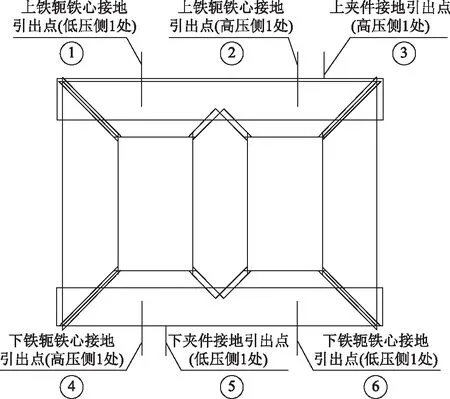

在铁心上铁轭、下铁轭不同位置设置2个接地片,通过接地套管从变压器箱盖引出。在上夹件、下夹件不同位置各开1个接地安装孔,通过接地套管从变压器箱盖引出,如图10所示。在外部通过短接或不短接来改变铁心与上夹件(下夹件)接地点数量,实现多点接地缺陷模拟。

图10 铁心、夹件接地点示意图Fig.10 Schematic diagram of the grounding point of the iron core and the clip

2.3.4 铁心多点接地缺陷检测

在变压器上铁轭、下铁轭、上夹件、下夹件预设光纤探头,在线监测各种状态下故障点温度。在铁心接地处串入检测电阻,监测铁心接地电流,及时发现多点接地故障并报警,同时自动投切合适的限流电阻,避免故障进一步恶化。

2.3.5 铁心多点接地故障模拟

试验进行了4种情况模拟:

a)接通1号、3号真空断路器,同时接通4号、6号真空断路器,使上铁轭1点、下铁轭2点同时接地;

b)接通1号、3号真空断路器,同时接通2号真空断路器,使高压上铁轭同时存在2点接地;

c)接通1号、3号真空断路器,同时接通4号真空断路器,使上、下铁轭同时存在2点接地;

d)接通1号、3号真空断路器,同时接通5号真空断路器,使上夹件1点、下夹件1点同时接地。

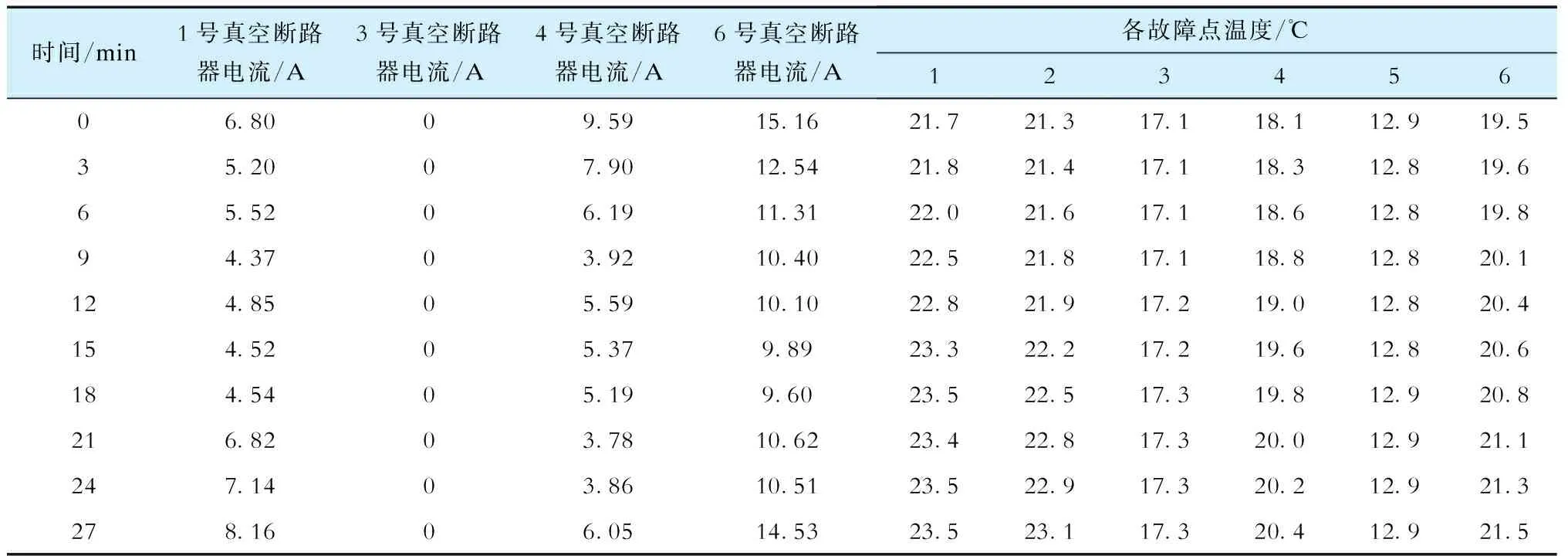

表3所列为 1号、3号、4号、6号真空断路器电流及铁心、夹件各故障模拟点温度。

表3 1号、3号、4号、6号真空断路器电流及铁心、夹件各故障模拟点温度Tab.3 Current of No.1,No.3,No.4 and No.6 circuit breakers and temperatures of measuring points

通过上述试验对比,在上、下铁轭多点接地故障下,接地电流达到15 A,主要原因是铁心上的短路匝包围的磁通较其他故障状态大。整个试验过程中,真空断路器未发生保护动作。

试验结果证明,所构建的铁心多点接地故障接近真实故障情况,在断路器动作时,相应测温点有明显升温。各测点温度上升速率也是相对稳定的,并没有在某个瞬间剧增。后期故障平台正式模拟运行时,当变压器油温达到稳定状态,可测量各测点的最高故障温度。

2.4 变压器绕组变形故障模拟

2.4.1 整体设计

在35 kV中压绕组上设置匝间短路,110 kV高压绕组上设置径向变形缺陷,通过有载分接开关投入或者切除绕组变形缺陷,将绕组变形部位的匝间绝缘水平设置成与正常绕组一致,同时保证绕组变形部位不缩小主绝缘耐压水平,特别是不缩小高低压绕组间的绝缘距离。投入匝间短路故障时,短路回路中设置短路电流限制措施,试验回路中设置过电流保护装置和防误操作闭锁措施,从而保证短路线匝不至过热烧毁。

2.4.2 故障位置及数量

径向变形:位于高压C相线圈最末饼。在线圈最末饼多绕1匝,该导线与线圈原最末匝并联。增加的1匝与原来的最末1匝首端焊接在一起,末端分别引出。负荷开关切至工位1,模拟绕组径向变形缺陷,高压有载分接开关处于最大分接或额定分接状态,故障模拟结束,负荷开关切至工位2。

匝间短路:位于中压C相调压分接段。引出调压线圈中的1个分接段,负荷开关切至工位3,模拟匝间短路故障缺陷,中压无励磁分接开关分别处于额定或最大分接状态,故障模拟结束,负荷开关切至工位4。

2.4.3 绕组变形缺陷检测

采用频率响应法进行绕组变形缺陷的检测,首先在高中压绕组正常状态下进行检测,然后在高中压绕组故障状态下进行检测,并分别对比高中压绕组正常状态下和故障状态下的频谱,对绕组的频谱进行测量均需要在变压器不带电的情况下进行。径向变形与匝间短路,均需要在最大分接和额定分接时进行频谱测量。

2.4.4 绕组变形故障模拟

利用频率响应法测量频谱分析对比高压绕组(模拟径向变形)、中压绕组(匝间短路)在正常状态下和故障状态下的频谱。

负荷开关切至工位1,实现绕组径向变形。高压开关在1分接时,正常状态下和故障状态下的频谱对比如图11所示。

图11 径向变形状态(绿色)和正常状态(红色)频谱对比Fig.11 Comparisons of radial deformation green and normal frequency spectrum (red)

负荷开关切至工位3,实现绕组匝间短路。中压开关在1分接时,正常状态下和故障状态下的频谱对比如图12所示。

图12 匝间短路状态(绿色)和正常状态(红色)频谱比对Fig.12 Comparisons of turn-to-turn short circuit (green) and normal frequency spectrum (red)

试验结果证明所构建的绕组变形故障接近真实故障情况。对于径向变形,绕组频谱变化量很小,属于轻微变形;对于匝间短路,绕组频谱变化量明显,属于严重变形。

3 结束语

针对目前缺乏能同时实现变压器高电压、大电流运行工况的故障模拟平台以及缺陷故障种类单一等问题,本文设计并建立了基于相互负载法的110 kV变压器额定运行平台,能再现变压器实际运行工况与电磁环境。在该平台上设置变压器局部过热、局放、铁心多点接地、绕组变形缺陷,并给出这4种典型故障的模拟与检测设计方案。