流态地聚物固化土强度特性及其强度预测

易 富,姜 珊,慕德慧,管茂成

(1.辽宁工程技术大学建筑与交通学院,辽宁 阜新 123000;2.辽宁工程技术大学土木工程学院,辽宁 阜新 123000;3.长春高新建设开发有限公司,吉林 长春 130015)

工程渣土作为建筑垃圾中占比最大的一部分,其处置问题越发引起重视。流态固化土作为一种广泛用于各种回填工程中的成熟回填材料,对土质要求极低,因此将工程渣土作为原材料制作流态固化土是切实可行的。目前我国在土体固化中大多采用水泥作为胶凝材料,但是水泥在生产过程中会造成大量污染,寻找替代水泥的新型绿色环保胶凝材料十分必要。地聚物凝胶是以工业废弃物、天然矿物等为原料的绿色新材料,将其作为泥土固化剂再利用是建筑业的发展趋势,具有重要的工程价值与环境价值[1]。

地聚物凝胶作为固化剂应用于建筑工程中时会受到多种因素的影响,部分学者研究发现,向其中掺入碱激发剂能够显著提升地聚物的固化效果,且固化土强度受碱激发剂掺量、模数的影响最为显著[2−5]。王东星等[6−9]发现在碱激发条件下,掺入粉煤灰、矿渣等绿色胶凝材料能够高效固化淤泥,并显著提高固化淤泥试件抗压强度。陈忠清等[10]发现硅铝比为1.35时,碱激发剂模数对冻融条件下的地聚物加固土强度的影响最为明显。贾栋钦等[11]发现利用改性糯米灰浆固化黄土能够改善固化土内部孔隙结构。陈伟等[12]发现淤泥与固化材料相互作用时,会发生固-水-气三相体系向固-晶-气准两相结构性体系的固化土转变。何俊等[13]发现浸泡侵蚀溶液时间一致的情况下,固化淤泥试件抵抗NaCl侵蚀的能力比抵抗MgSO4侵蚀能力更加优异。He等[14]指出碱渣的加入能够提升固化土的抗剪强度。Lakshmi等[15]研究发现最优高炉矿渣(GGBS)掺量使固化土的强度达到峰值,为原状土的2.11倍。上述研究表明,无论在环境层面还是经济层面上,粉煤灰、GGBS、稻壳灰等工业废弃物替代水泥作为胶凝材料都是较优的选择,且掺入稻壳灰能够显著提升地聚物力学性能。流态地聚物固化土的力学性能受众多因素影响,且各因素之间存在交互影响,因此传统的元件模型与经验模型难以有效描述其性质。

人工神经网络在处理非线性问题上具有非常优异的能力,所以其在广泛的领域都受到欢迎[16−19],很多土木类学者将人工神经网络运用于各种胶凝材料的强度预测中,并取得了很好的效果。例如,刘婵娟[20]、张龙云等[21]、赵明亮等[22]采用人工神经网络预测不同养护条件下的混凝土强度,发现人工神经网络预测结果较为精准;李扬等[23]采用人工神经网络预测盐溶液侵蚀后混凝土的相对动弹模量,发现预测模型具有较高的准确率,平均误差仅为2.08%;张伟等[24]、路晓宇[25]建立神经网络预测模型对固化土强度进行预测,结果表明模型具有较高的精度。目前,采用人工神经网络对掺入稻壳灰的流态地聚物固化土进行强度预测的研究成果鲜有报道。

基于上述研究,固化土的特性分析与应用已经十分广泛,但是对于流态固化土的胶凝材料与性质研究相对较少。本文采用粉煤灰、GGBS、稻壳灰等绿色新型胶凝材料固化工程渣土,制备流态地聚物固化土,并采用无侧限抗压强度判断固化土力学性能是否优异,探究不同因素对流态地聚物固化土力学性能的影响;同时基于试验结果并利用人工神经网络建立强度预测模型,通过权重贡献率分析法,分析各因素对于固化土抗压强度影响程度。

1 试验材料与试验方案

1.1 试验材料

1.1.1 试验用土

试验用土为北京某建筑工程所出产的工程渣土,晒干取回土样并将其过筛,摒弃其中无法过筛的大块建筑固废,粉碎过筛后的工程渣土。试验测得土样的基本性质如下:塑限为14.1%,液限为29.7%,天然密度为1.66 g/cm3,天然含水率为6.6%。根据土的分类方法,试验土样属于粉质黏土。

1.1.2 固化材料

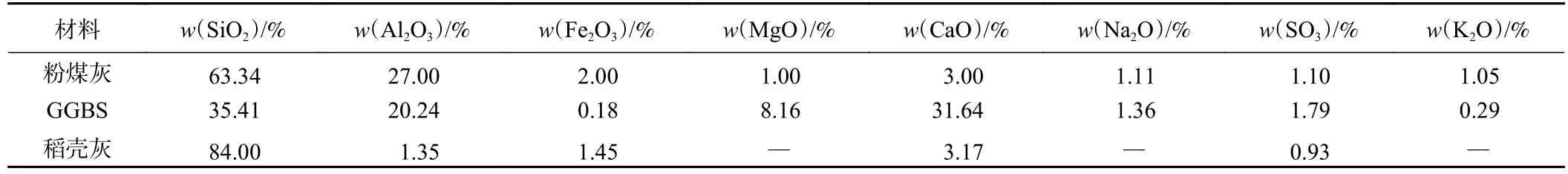

采用粉煤灰、GGBS、稻壳灰作为复合固化剂对土样进行固化。粉煤灰为灵寿县韵达矿产品有限公司提供的二级粉煤灰,GGBS为同公司提供的粒化高炉矿渣粉,外观为粉末状,比表面积720 m2/kg,密度为2.9 g/cm3,活性指数为95%。稻壳灰外观为黑色粉末状,其相对密度为1.80 g/cm3。粉煤灰、GGBS、稻壳灰的化学组成及各组分质量分数(w)见表1。

表1 粉煤灰、GGBS和稻壳灰的化学组成Table 1 Chemical composition of fly ash, GGBS and rice husk ash

1.1.3 碱激发剂

碱激发剂由氢氧化钠和水玻璃配制而成,氢氧化钠为纯度96%市售分析纯固体颗粒,水玻璃模数3.3 mol/L、波美度 38.5°Bé,SiO2质量分数 27.3%,Na2O质量分数8.54%。将二者搅拌至混合溶液重新变为透明液体。经俞家人[3]等验证,固化土碱激发剂的模数为 1.2 mol/L时,其抗压强度达到峰值,所以本试验碱激发剂溶液模数确定为1.2 mol/L,溶液配置完成后,将溶液瓶口封住,放置24 h后再使用。

1.2 试样制备

干土准备完成后,将稻壳灰筛分成0.075,0.15,0.3,0.6,1.2 mm 等 5 种粒径。根据试验配比(表2),称出相应的GGBS、粉煤灰及不同粒径稻壳灰,表2中各材料的掺量均为干土质量的百分比。已有研究表明[26],采用尺寸为100 mm×100 mm×100 mm的试模时,地聚物抗压强度试验的效果更优,所以选用此尺寸作为最终试件尺寸。取干土质量60%的纯净水与配置好的碱激发剂溶液混合,拌合5 min;将胶凝材料与土体拌合均匀,随即倒入碱激发剂水溶液,用NJ-160A净浆搅拌机搅拌;搅拌完成后把浆体装入试模中,置于室内,待其初凝后脱模,装入密封袋中;置于湿度95%、温度(20±2)°C的养护箱内进行养护。达到养护龄期后,取出试件,采用TAW2000压力机进行无侧限抗压试验。试验加载采用位移控制,加载速度为1 mm/min。经试验研究,流态地聚物固化土试件最优含水率为35%,所以试件的含水率统一为35%。

表2 流态地聚物固化土设计方案Table 2 Design scheme of fluid geopolymer Solidified Soil

2 无侧限抗压强度试验结果

2.1 试样破坏形式

流态地聚物固化土试样的破坏形式如图1所示。在荷载作用下,试样内部及表面出现竖向的微小裂缝,此时试样的应力趋近于峰值应力,未出现明显破坏;随着荷载继续增大,试样的应力逐渐达到峰值,试样内部及表面的裂缝开始连通并纵向贯穿,导致出现大面积剥落现象,试样发生脆性破坏。

图1 试样破坏形式Fig.1 Failure form of sample

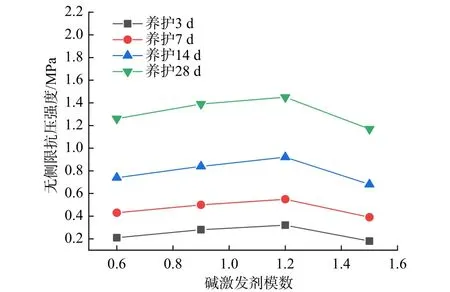

2.2 碱激发剂模数对固化土抗压强度的影响

随着碱激发剂模数的增大,流态地聚物固化土的抗压强度呈分段式变化,先增大后减小(图2)。当碱激发剂模数为1.2 mol/L时,抗压强度达到最大值。以养护龄期28 d为例,碱激发剂模数为1.2时,试件抗压强度最大值为1.45 MPa;当模数分别为0.6,0.9,1.5时,其抗压强度相比模数1.2的试件降低了15.9%、8.3%和22.1%。

图2 不同碱激发剂模数固化土抗压强度曲线图Fig.2 Compression strength curves of modulus solidified soil with different alkali activators

2.3 GGBS、粉煤灰掺量对固化土抗压强度的影响

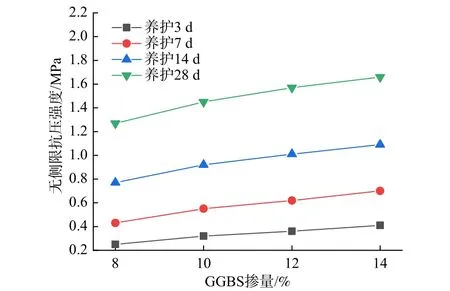

由图3可知,不同养护龄期下,流态地聚物固化土的抗压强度均随GGBS掺量的增加而逐渐增大。以养护龄期为28 d为例,GGBS掺量8%的固化土抗压强度为1.27 MPa,掺量增加至10%、12%和14%时,其抗压强度提高了14.2%、23.6%和30.7%。

图3 不同GGBS掺量固化土抗压强度曲线图Fig.3 Compressive strength curve of solidified soil with different GGBS content

由图4可知,流态地聚物固化土在不同养护龄期下的抗压强度都随粉煤灰掺量的增加而增大,且两者呈近似线性关系。以养护龄期28 d为例,粉煤灰掺量6%的试件抗压强度为1.29 MPa;当掺量增至8%、10%和12%时,其强度提升12.2%、23.2%和31%。当掺量由6%提升至8%时,固化土强度提升最为显著。

图4 不同粉煤灰掺量固化土抗压强度曲线图Fig.4 Compressive strength curve of solidified soil with different fly ash content

2.4 稻壳灰掺量及粒径对固化土抗压强度的影响

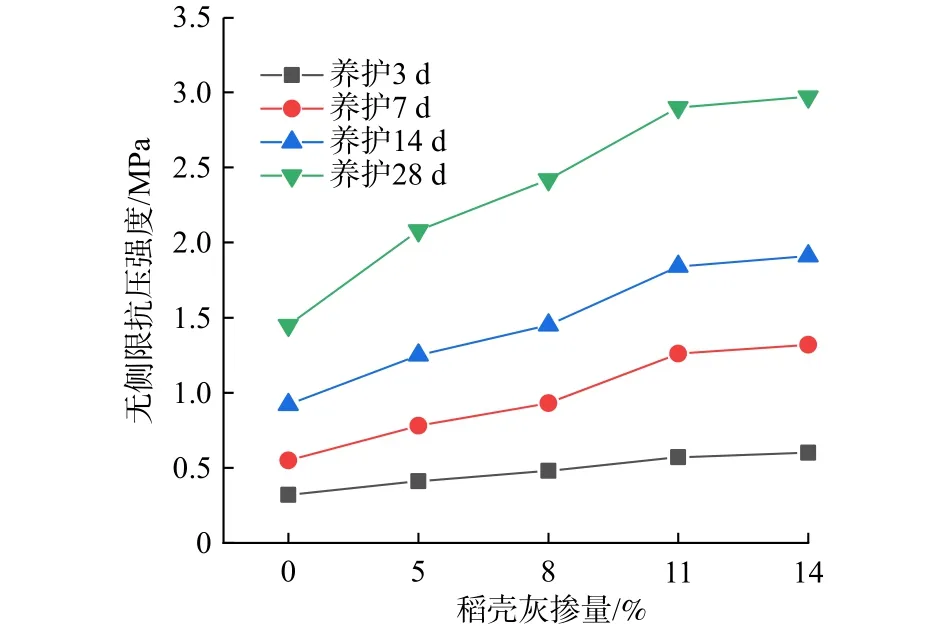

由图5可知,流态地聚物固化土的抗压强度均随着稻壳灰掺量的增加而增大。以养护龄期28 d为例,稻壳灰掺量0%的固化土抗压强度为1.45 MPa;当稻壳灰掺量增至5%、8%、11%和14%时,其强度提高了43.4%、66.9%、100%和107.6%;可以看出,当稻壳灰掺量为11%时,对固化土的强度提升最为显著。

图5 不同稻壳灰掺量固化土抗压强度曲线图Fig.5 Compressive strength curve of solidified soil with different amount of rice husk ash

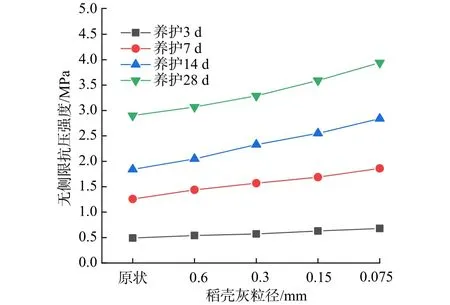

由图6可知,流态地聚物固化土的抗压强度与稻壳灰粒径呈近似线性的负相关。以养护龄期28 d为例,稻壳灰粒径0.075 mm的固化土抗压强度为3.94 MPa,当粒径增大为 0.15,0.3,0.6,1.2 mm时,试样抗压强度分别降低9.1%、16.5%、22.1%和26.4%。

图6 不同稻壳灰粒径固化土抗压强度曲线图Fig.6 Compressive strength curve of solidified soil with different rice husk ash particle size

3 流态地聚物固化土的强度特性分析

3.1 碱激发剂模数的影响分析

当碱激发剂模数大于1.2时,试样内部的OH–浓度过低,对稻壳灰外表玻璃球体的分解作用减弱,无法裂解硅氧键与铝氧键,导致反应无法进行,地聚物凝胶产生过少,因此固化土的抗压强度过低。但是,当碱激发剂模数过低时,固化土中过多的Na+会延缓凝胶的聚合作用,导致地聚物凝胶生成困难,固化土抗压强度同样受到影响。

3.2 GGBS及粉煤灰掺量的影响分析

当GGBS掺量由8%增至10%时,对固化土强度的提升最为显著。养护前期,GGBS是主要的反应原料,所以试样抗压强度随GGBS掺量的增加而增大,且先期强度提升明显。随着GGBS的增多,由于没有良好的碱性环境,过多的GGBS无法完全反应,其对试样强度的提升幅度减弱。

地聚反应初期,粉煤灰参与反应时,需先将外层玻璃球体破坏,释放出内部的SiO2、Al2O3等活性离子参与反应,所以在较短的时间内粉煤灰参与反应的量较少,对固化土的抗压强度影响较小。随着龄期的增加,粉煤灰开始参与反应,玻璃体被大量破坏,参与反应的离子变多,所以粉煤灰掺量对于固化土的抗压强度影响也增加。

3.3 稻壳灰掺量及粒径的影响分析

随着稻壳灰的加入,稻壳灰内大量的高活性SiO2参与地聚反应,生成更多的凝胶,增大固化土的抗压强度。随着稻壳灰掺量的增加,固化土内SiO2浓度升高,但是浓度过高的SiO2会抑制胶凝材料的解聚和聚合,所以过量的稻壳灰不能增加固化土的抗压强度。另外,随着稻壳灰的粒径减小,其活性增高,更易发生地聚反应,产生更多凝胶,提升固化土抗压强度。

4 流态地聚物固化土的强度预测与影响因素分析

4.1 强度预测模型构建与训练

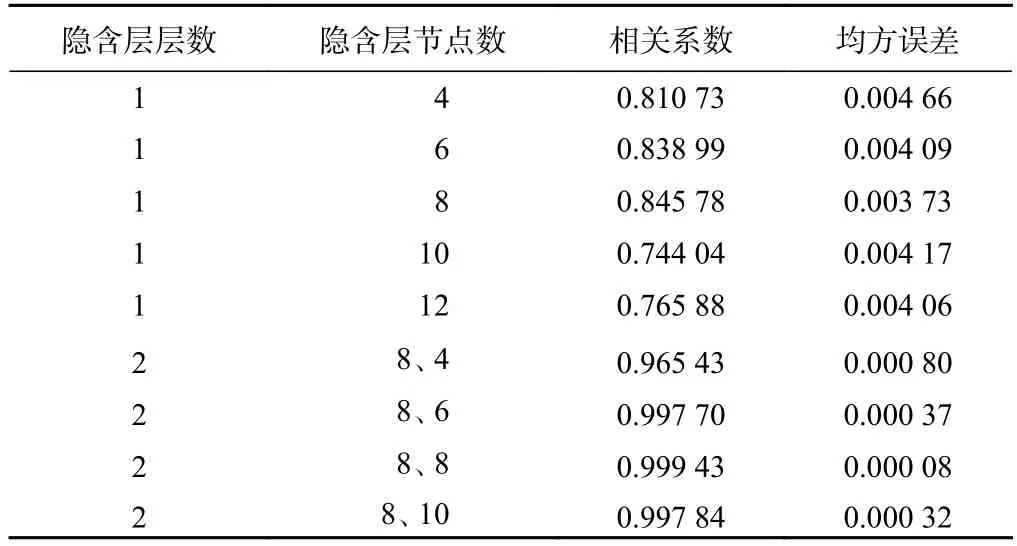

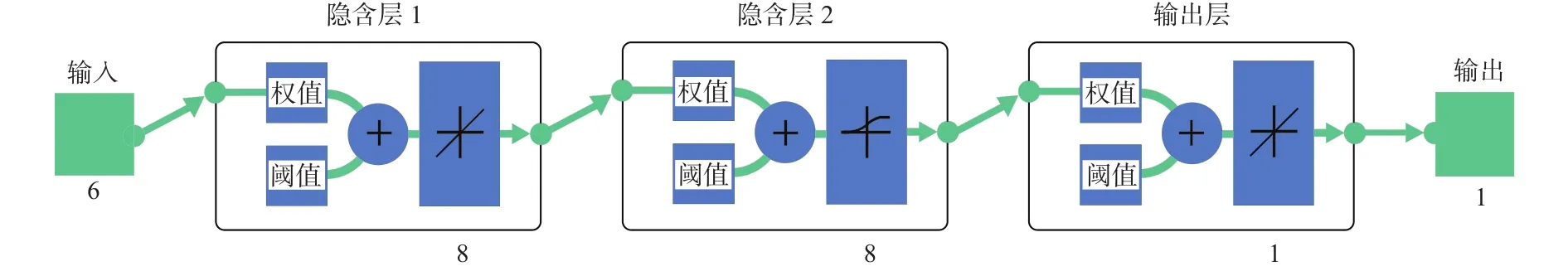

大量学者研究发现,误差逆传播(BP)神经网络模型能够有效预测胶凝材料的抗压强度[14−17],所以本文采用BP模型预测固化土的抗压强度。将GGBS与粉煤灰掺量、碱激发剂模数、稻壳灰掺量与粒径、养护龄期等6个影响因素作为输入层变量,以无侧限抗压强度作为唯一的输出层变量,建立流态地聚物固化土的强度预测模型。由于预测模型的精度主要取决于隐含层的层数与节点数,对比不同隐含层的层数与节点数的预测模型结果(表3),发现模型采用6-8-8-1的拓扑结构时,BP神经网络模型的结果最优,因此建立如图7所示的强度预测模型网络拓扑结构。

表3 不同隐含层层数于节点数的预测模型对比Table 3 Comparison of prediction models with different hidden layers and nodes

图7 强度预测模型拓扑结构Fig.7 Topology of strength prediction model

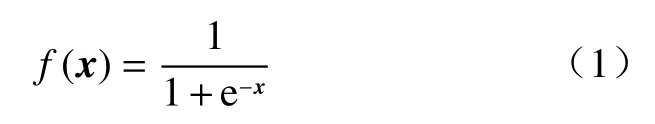

选取如下激活函数f(x):

式中:x——迭代过程中的输入向量。

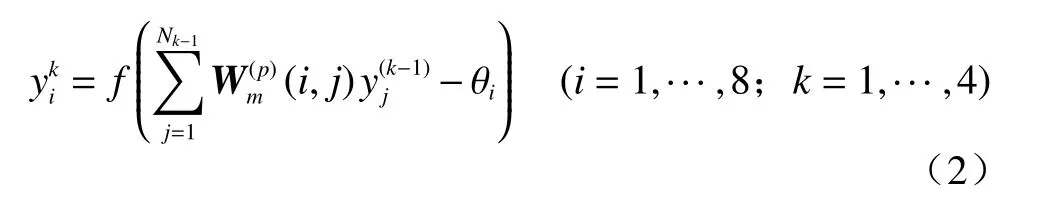

则神经网络中第k层的第i个值可表示为:

式中:Nk——第k层的神经元数目;

m——层间关系(m=1,2,3);

θi——层间的阈值。

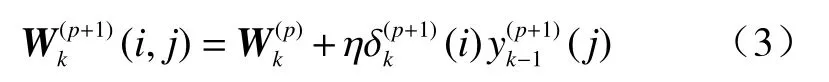

得到各层的计算值后,需要进行权重调整。采用递归法从输出节点开始返回到隐含层调节权重,则权重矩阵的迭代方法为:

然后重复上述步骤计算,直到满足目标要求。

从上述试验结果的88组数据中随机抽取80组数据作为训练样本,8组数据作为预测样本。训练过程中不断调整权重矩阵,直至权重矩阵波动量趋于平稳且较小时结束迭代。本次网络模型数据学习的次数为5 000 次,网络学习速率为 0.01,目标误差为 0.1×10−3。经过模型运算,得到模型的网络输出强度,将其与实际值进行对比并计算绝对误差,具体结果见图8。由图8可知,80组试验数据的预测值与实际值基本处于重合状态,只有极少部分有明显偏差,并且预测值与实际值的绝对误差基本不变,保持在同一条水平线上。

图8 预测值与实际值对比图Fig.8 Comparison between predicted value and actual value

4.2 固化土强度预测

将之前随机挑选的8组预测样本,输入到训练好的抗压强度预测模型中,执行程序,得到8组数据的网络输出强度,将这8组预测强度与实际试验数据进行对比,对比结果见表4。由表4可知,预测样本的最大绝对误差为0.332 9 MPa,最小绝对误差为0.001 4 MPa,平均绝对误差为0.069 MPa;最大相对误差值为17.2%,最小相对误差值为0.14%,平均相对误差值为5.57%,具有很高的适用性。

表4 测试样本误差分析表Table 4 Error analysis of test samples

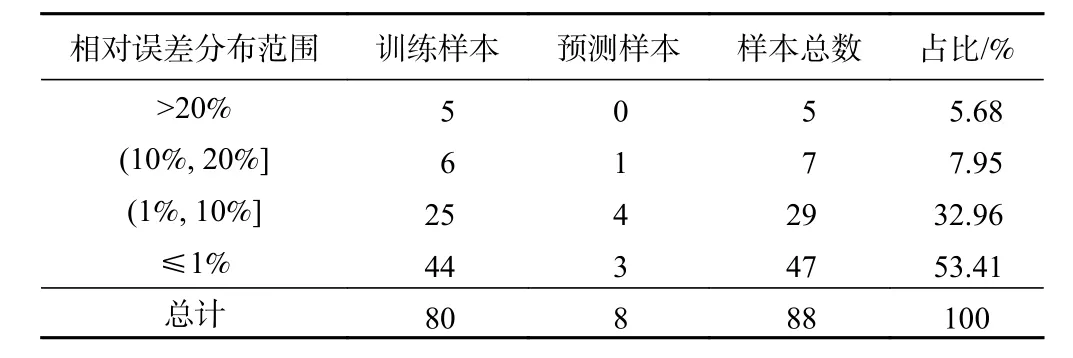

将训练样本与预测样的误差值进行整理计算(表5),训练与测试样本中误差超过20%的仅占5.68%,误差在10%~20%的样本仅占7.95%。相对误差小于1%的样本占53.41%,且误差小于10%的样本占86.37%,预测结果较精准,且波动较小。这表明BP神经网络对流态地聚物固化土的抗压强度预测总体效果较好,可以满足工程实际需求。

表5 预测模型训练与预测样本相对误差分布Table 5 Relative error distribution of BP neural network training and prediction samples

4.3 影响因素权重分析

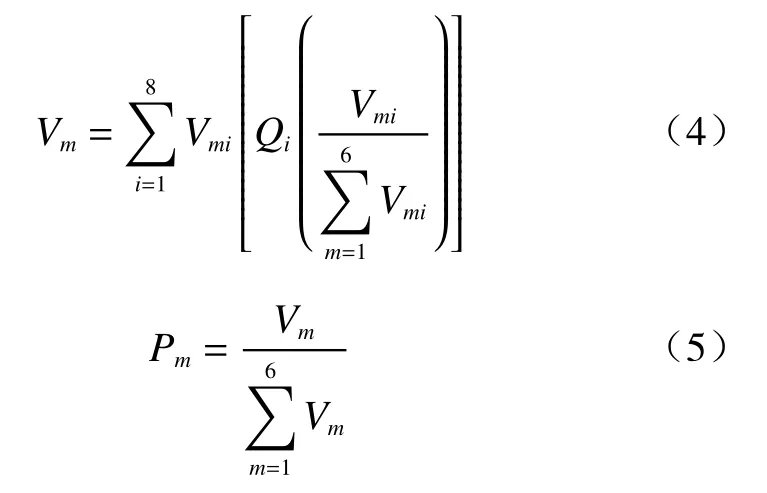

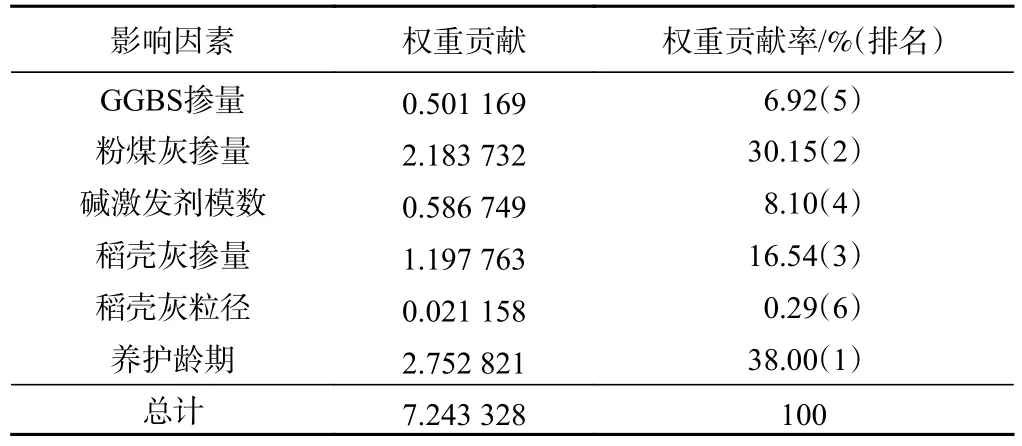

引入权重贡献率分析法能够建立起输入变量与输出变量之间的直接联系,获得输入变量与输出变量的权重影响。权重贡献率分析法,是通过预测模型训练完成后网络输出的各层之间的权重矩阵。经过计算得出的输入节点对于输出层的权重贡献,可以直观反映每个影响因素对抗压强度的影响程度。权重贡献率(Pm)的计算公式见式(4)(5):

式中:Vm——输入节点的权重贡献;

Qi——隐含层到输出层的连接权值;

Vmi——输入层到隐含层的连接权值。

利用式(5)计算6个影响因素的权重贡献与权重贡献率,结果见表6。由表6能够清楚看出,养护龄期对于固化土强度影响最大,其权重贡献率达到38%;粉煤灰掺量的影响仅次于养护龄期,占比为30.15%;稻壳灰掺量、碱激发模数和GGBS掺量分别占比16.54%、8.1%和6.92%,影响最小的为稻壳灰粒径,仅占0.29%。

表6 预测模型权重贡献与权重贡献率Table 6 weight contribution rate of prediction model

5 结论

(1)流态地聚物固化土试样的破坏形式为脆性破坏,其抗压强度与GGBS掺量、粉煤灰掺量和稻壳灰掺量呈正相关,流态地聚物固化土的抗压强度与稻壳灰粒径呈近乎线性的负相关;当碱激发剂模数增至1.2、GGBS的掺量增至10%、粉煤灰掺量增至8%和稻壳灰掺量增至11%后,强度提升效能降低。

(2)通过建立的神经网络强度模型进行样本预测,经过检验发现拓扑结构为6-8-8-1时对固化土强度预测更为准确,其平均绝对误差为0.069 MPa,平均相对误差为0.14%,预测结果误差较小。对训练样本与测试样本的误差分布进行分析,发现误差小于10%的样本占86.37%,模型预测结果波动也较小。

(3)引入权重贡献率分析各因素对抗压强度影响程度,得到6种影响因素的权重贡献率。其中,养护龄期对于固化土强度影响最大,占比为38%;胶凝材料对于固化土强度的影响程度从大到小分别是:粉煤灰掺量>稻壳灰掺量>碱激发剂模数>GGBS掺量>稻壳灰粒径。实际工程中,胶凝材料的选择应着重考虑粉煤灰和稻壳灰的掺量。