矩形钢管砼截面内缺陷对不同路径波动测量的影响

柯钧豪,罗晓生,张国文,许云鹏,王 江,许 斌,夏 颂

(1.华侨大学 土木工程学院,福建 厦门 361021;2.中建二局第一建筑工程有限公司,广东 深圳 518003; 3. 福建省智慧基础设施与监测重点实验室(华侨大学),福建 厦门 361021;4.西安交通大学 电子与信息学部电子科学与工程学院,陕西 西安 710049)

0 引言

进入新世纪后,大型复杂钢管混凝土结构在超高层建筑和桥梁结构中的应用日益广泛。由于施工质量控制不到位及核心混凝土收缩的影响,钢管混凝土构件内部可能出现缺陷并影响钢管混凝土构件力学性能,因而引起了广泛重视。许斌等[1-9]在基于应力波的无损检测方面有一定的成果,已提出通过嵌入钢管混凝土构件内部或粘贴其表面的压电陶瓷传感器测量沿钢管混凝土横截面传播的体波或沿表面传播的表面波来检测钢管混凝土内部缺陷的方法,通过数值模拟和试验研究验证了方法的可行性,并探究了其机理。Luo等[10]通过比较健康钢管混凝土试件和存在界面剥离缺陷的钢管混凝土试件中应力波传播时间的不同判断出构件中存在的界面剥离缺陷。Gao等[11]使用一种可嵌入的管状智能骨料对二维混凝土结构进行无损检测,以解决基于传统智能骨料产生的应力波受压电陶瓷片几何形状影响的问题。Yan等[12]以外贴压电陶瓷片和嵌入式智能骨料为换能器对钢管混凝土梁的界面剥离和粘结滑移进行检测,结果表明,信号幅值随着界面剥离程度的增大而减小。目前相关的钢管混凝土结构内部缺陷的检测研究中,在布置压电陶瓷片驱动器和传感器时,考虑事先设定的界面剥离或核心混凝土缺陷的位置再正对缺陷布置压电陶瓷片。而实际工程中钢管混凝土构件内部缺陷的位置未知,需要对不同驱动与传感路径上的应力波信号进行测量,进而对缺陷进行检测。为此,必须研究钢管混凝土内部的界面剥离和核心混凝土缺陷对不同测试路径上应力波传播的影响。

本文以健康、含界面剥离缺陷、核心混凝土缺陷的矩形钢管混凝土构件横截面为对象,在试件外表面粘贴压电陶瓷片作为驱动器和传感器,通过试验和数值模拟研究了界面剥离和核心混凝土缺陷对不同测试路径上应力测量信号的影响,验证了通过表面粘贴压电陶瓷片检测钢管混凝土内部界面剥离和核心混凝土缺陷的可行性。

1 试验研究

1.1 钢管混凝土平面试件的设计和制作

在实验室设计和制作平面尺寸为410 mm×410 mm、厚10 mm的健康、存在核心混凝土缺陷和界面剥离缺陷的钢管混凝土平面试件。钢材为Q235钢,核心混凝土采用C30商品混凝土。核心混凝土缺陷在试件正中心位置,平面尺寸为100 mm×100 mm,界面剥离缺陷尺寸为100 mm×2 mm,位于钢管壁正中间位置,如图1所示。

图1 钢管混凝土试件及压电陶瓷片布置图

在各个试件相对两侧钢管表面粘贴压缩型压电陶瓷片,分别作为驱动器Pi和传感器Si(其中,i=1~11),其在钢管外壁的布置方式如图1(b)所示。所用压电陶瓷片的平面尺寸为15 mm×10 mm,厚为0.3 mm。每侧钢管外壁分别布置11个压电陶瓷片。

1.2 测试装置和步骤

试验中使用任意函数发生器产生高频电压信号驱动试件一侧的压电陶瓷驱动器,驱动器产生应力波并沿试件横截面传播,试件对侧压电陶瓷传感器受应力波激励产生输出信号。本试验中采用“一发一收”的形式,即Pi-Si(i=1-11)。使用高频数据采集仪采集压电陶瓷传感器输出电压信号,并储存于电脑。试件与测试系统如图2所示。试验后对试验数据进行分析处理。

图2 检测装置

试验中使用正弦脉冲激励信号,激励频率为20 kHz,电压幅值为10 V,信号时程图如图3所示。

图3 正弦脉冲信号时程图

1.3 试验结果分析

为研究核心混凝土缺陷及界面剥离缺陷对不同测试路径上压电陶瓷传感器测量信号的影响,将健康试件、存在核心混凝土缺陷和界面剥离缺陷的试件中不同测试路径上的压电陶瓷传感器时域信号曲线分别进行比较。

1.3.1 健康试件不同测试路径信号分析

本文传感器和驱动器的布置以P6-S6测试路径为对称轴中心对称,理论上,在相同驱动信号下,处于对称位置上的传感器的测试结果相同。为验证此规律,对健康试件上压电陶瓷驱动器施加正弦脉冲激励信号,采集对侧钢管外壁相同位置的压电陶瓷传感器响应,并对健康试件上处于对称位置测试路径上传感器的时域信号曲线图进行比较。

图4为健康试件P1-S1和P11-S11路径信号时程图的比较。图5为健康试件P2-S2和P10-S10路径信号时程图的比较。由图4、5可知,处于对称位置的测试路径上,传感器的测试结果接近。基于以上对称性验证结果,为表述简洁,本文仅取P1-S1、P2-S2、P3-S3、P4-S4、P5-S5、P6-S6这6个测试路径上传感器的输出信号进行对比分析。对于后述带核心混凝土缺陷和界面剥离缺陷的试件,以上测试结果的对称依然存在,在此不再赘述。

图4 健康试件P1-S1和P11-S11路径信号时程图

图5 健康试件P2-S2和P10-S10路径信号时程图

图6为对健康试件上压电陶瓷驱动器施加正弦脉冲激励信号时,采集得到的对侧钢管外壁不同测试路径上压电陶瓷传感器响应测试结果的比较。由图可看出,不同测试路径上,压电陶瓷传感器的响应幅值不同。与其他几个测试路径上的测量相比,最靠近试件边缘的P1-S1测试路径上传感器响应首波幅值结果最大。随着测试路径越靠近试件中心对称轴位置,对应测试信号幅值逐渐减小。这与不同测试路径上应力波传播过程中能量耗散有关,测试路径靠近试件中心,传播过程中应力波在核心混凝土中的能量耗散增大,压电陶瓷传感器响应降低。但比较P4-S4、P5-S5、P6-S6测试路径上的结果可看出,这3个传播路径上测试结果的幅值差异较小。这是因为这3个测试路径离试件边缘较远,而靠近试件中心位置,传播路径上应力波能量在混凝土内的耗散较接近。

图6 正弦脉冲激励下健康试件不同测试路径时程图

1.3.2 核心混凝土缺陷对不同测试路径信号的影响

在正弦脉冲激励下,对带核心混凝土空洞缺陷的试件不同测试路径上传感器测试信号时程进行比较分析。图7为正弦脉冲激励下空洞缺陷试件不同测试路径时程图。

图7 正弦脉冲激励下空洞缺陷试件不同测试路径时程图

由图7可看出,从P1-S1到P6-S6这6个测试路径上测试结果的幅值逐步降低,并且从左至右各路径上信号到达时间及信号峰值对应时间均发生偏移。测试信号时程的变化反映了核心混凝土空洞缺陷对应力波传播路径以及衰减的影响。P1-S1和P2-S2测试路径上测量结果及幅值大小规律和健康试件基本一致,P1-S1测试路径上的信号幅值最大,P2-S2路径上测试信号略小。P3-S3测试路径逐步靠近核心混凝土空洞缺陷位置,受到核心混凝土缺陷影响变大,幅值降低,且信号到达传感器时间及峰值对应时间推迟,表明应力波传播途径的变化。P4-S4测试途径距离缺陷更接近,幅值进一步降低,信号峰值对应时间进一步推迟。P5-S5测试路径正对核心混凝土缺陷边缘,应力波传播受核心混凝土缺陷影响明显,首波到达时间比其他位置晚,峰值点整体向右发生偏移,同时信号幅值进一步降低。在P6-S6测试路径正对缺陷正中心位置,应力波传播的途径比P5-S5测试路径长,能量耗散明显,幅值低,同时峰值到达时间最晚。

综上所述,核心混凝土缺陷对一定范围内不同测试路径上测试信号产生明显影响,通过外贴压电陶瓷片的响应测量可检测矩形钢管混凝土构件内部的核心混凝土空洞缺陷。

1.3.3 界面剥离缺陷对不同测试路径信号的影响

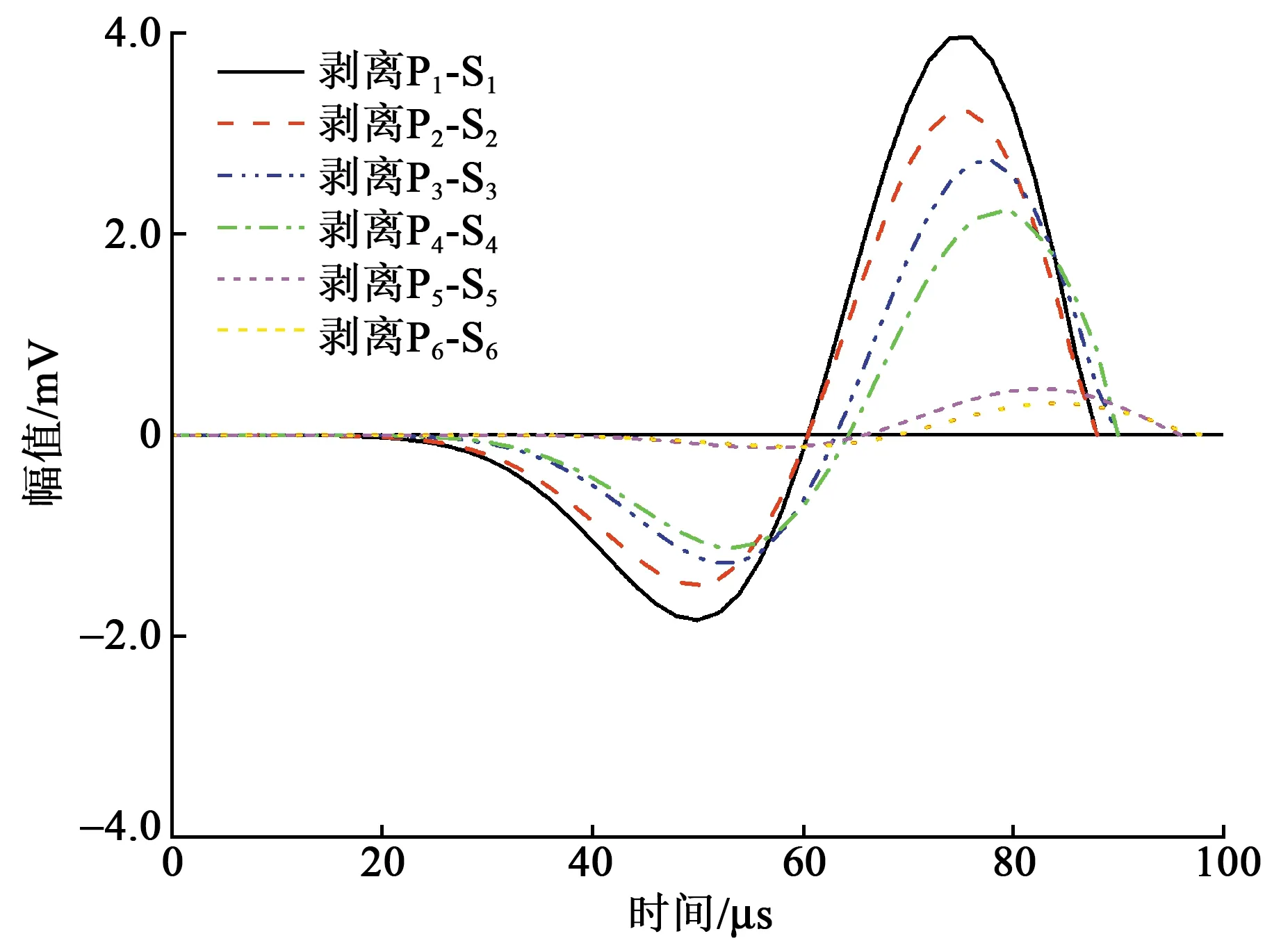

在正弦脉冲激励下,对带界面剥离缺陷的矩形钢管混凝土截面试件不同测试路径上传感器测试信号时程进行比较分析,结果如图8所示。

图8 正弦脉冲激励下剥离缺陷试件不同测试路径时程图

由图8可看出,与图6所示健康试件结果及图7所示存在核心混凝土缺陷试件结果类似,测试路径P1-S1和P2-S2上信号时域曲线峰值均较其他靠近界面剥离缺陷的路径上的测试信号幅值大。P3-S3测试路径中心点离界面剥离中心点位置105 mm,受界面剥离缺陷影响,信号峰值与健康状况试件对应结果相比进一步降低。P4-S4测试路径离界面剥离中心点位置70 mm,应力波传播受界面剥离缺陷影响进一步增大,曲线峰值降幅更明显,同时峰值点对应时间向右进一步偏移。P5-S5测试路径中心点位置对应剥离缺陷边缘,应力波传播直接受界面剥离缺陷影响,能量耗散,曲线幅值大幅降低,同时信号峰值点发生较大偏移。P6-S6测试路径中心位置与剥离缺陷正中心位置一致,应力波传播路径增大,能量耗散最大,测试信号曲线幅值相比其他位置最低,首波峰值到达时间也最晚。因此,与核心混凝土空洞缺陷试件的结果类似,界面剥离缺陷对一定范围内的不同测试路径上的测试信号产生明显影响。通过外贴压电陶瓷片的响应测量可对矩形钢管混凝土构件界面剥离缺陷进行检测。

2 数值模拟研究

为进一步研究缺陷对外贴压电陶瓷片测量信号的影响,开展了外贴压电陶瓷片的矩形钢管混凝土截面试件压电传感器响应分析。

2.1 模型建立

使用COMSOL有限元软件建立了钢管混凝土截面试件与压电陶瓷传感器与驱动器耦合模型的有限元数值模型。钢管和混凝土为线弹性均匀介质,其材料参数及压电陶瓷片柔度矩阵、耦合矩阵和相对介电常数矩阵的设置参考文献[13]。

2.2 物理场和边界条件设定

本耦合模型需要考虑压电陶瓷材料的压电效应与逆压电效应,以及钢管混凝土与压电陶瓷材料间的机电耦合效应,所以本分析为固体力学和电学物理场的机电耦合分析。在固体力学场中,钢管壁四周的物理边界条件设置为自由,压电陶瓷片和混凝土两者与钢管壁的接触点设置为耦合节点变形协调。在电学物理场中,所有压电陶瓷驱动器和传感器与钢管壁连接的一面设置接地,驱动器的另一面用于施加激励信号,而传感器的另一面用于接收终端电压。

2.3 单元格划分和时间步长的设定

利用压电陶瓷波动法检测钢管混凝土构件中微小缺陷一般需要使用频率较高的激励信号,对应应力波波长较小,要求模型中单元网格尺寸较小,通过精细的网格划分保证应力波模拟精度。本文整体使用三角形网格单元,在压电陶瓷片位置将网格尺寸进一步细化[13-15],模型的有限元网格划分结果如图9所示。

图9 3种数值模型网格划分示意图

模拟应力波的传播过程是一个瞬态动力学的计算过程,步长的取值必须满足一定要求,相关设定参考文献[16]。

2.4 数值模拟时域结果比较分析

在激励信号下,分别对健康状况、存在核心混凝土缺陷和存在界面剥离缺陷的数值模型不同测试路径上传感器时域信号进行比较分析。

2.4.1 健康数值模型不同测试路径上测试信号

首先检验数值模拟计算结果的对称性,分别对健康试件处于对称测试路径上的两对压电陶瓷传感器的测试结果进行比较。图10为健康模型P1-S1和P11-S11检测路径上两个传感器信号时程的比较。图11为健康模型P2-S2和P10-S10检测路径上两个传感器信号时程的比较。由图10、11可看出,数值模拟结果中处于对称位置的测试路径上传感器的测量信号吻合很好,表明计算结果的合理性。考虑试件为中心对称,分析中均取P1-S1到P6-S6这6个测试路径上的数值模拟结果进行对比分析。对于具有核心混凝土空洞缺陷和界面剥离缺陷的模型,计算结果的对称性依然满足,在此不再赘述。

图10 健康模型P1-S1和P11-S11检测位置时程图

图11 健康模型P2-S2和P10-S10检测位置时程图

图12为健康数值模型在正弦脉冲信号驱动下不同测试路径压电陶瓷传感器响应信号时程的比较。由图可看出,P1-S1测试路径上传感器信号幅值最高,随着测试路径向试件中心靠近,传感器响应信号幅值逐步降低,而且响应峰值有一定程度的偏移。这与应力波传播路径及耗散有关。对于P3-S3测试路径到P6-S6测试路径的结果,由于测试路径位置逐步远离钢管壁,应力波在核心混凝土中的能量损耗也相对较大,首波信号幅值相比P1-S1与P2-S2测试路径上的响应降低。数值模拟结果体现的规律和试验结果一致。

图12 正弦脉冲激励下健康模型不同检测路径时程图

2.4.2 核心混凝土缺陷对不同测试路径信号的影响

对带核心混凝土空洞缺陷试件的有限元模型开展机电耦合数值模拟,在正弦脉冲激励下,对不同测试路径上传感器信号时程进行比较分析。图13为6个不同测试路径上压电陶瓷传感器响应时程比较。

图13 正弦脉冲激励下空洞缺陷模型不同测试路径时程图

由图13可看出,测试路径P1-S1上传感器响应首波信号幅值最大,与健康状态数值模型结果一致。P2-S2测试路径上信号幅值同样降低,同时峰值有一定程度的偏移,这是由于应力波传播路径变化及应力波在核心混凝土上的耗散存在差异。而P3-S3和P4-S4传播路径上距离核心混凝土缺陷较近,受缺陷的影响增大,首波到达时间较晚,能量损耗也相对较大,相比P1-S1和P2-S2传播路径,其首波信号幅值降低。P5-S5和P6-S6传播路径靠近和正对缺陷位置,信号幅值大幅降低,峰值时间进一步推迟。以上数值模拟结果体现的规律与试验实测结果吻合。

2.4.3 界面剥离缺陷对不同测试路径信号的影响

对带界面剥离缺陷的矩形钢管混凝土截面试件,在正弦脉冲激励下,对不同测试路径上传感器测试信号时程进行机电耦合模拟,图14为带界面剥离缺陷钢管混凝土模型不同测试路径上压电陶瓷传感器响应时程比较。由图可看出,P1-S1和P2-S2测试路径上首波信号幅值与前两个模型接近。P3-S3测试路径上传感器响应受截面剥离缺陷一定影响,和健康模型时域曲线相近。而P4-S4测试路径距离钢管壁较远,又距离缺陷较近,应力波的传播受到缺陷影响较大,信号幅值降低。而P5-S5和P6-S6测试路径上应力波耗散明显,信号幅值降低,峰值点也发生向右偏移。计算结果呈现出和试验实测结果类似的规律。

图14 正弦脉冲激励下剥离缺陷模型不同测试路径时程图

3 缺陷检测敏感范围讨论

从以上3种不同试件不同检测路径上传感器的响应结果可看出,对于健康试件,不同位置的测试路径上传感器响应幅值有一定差异。而对于带缺陷构件,不同位置测试路径上传感器响应幅值和峰值响应时间的变化规律与缺陷位置有关。确定缺陷对测试结果的影响范围很重要,图15、16为3种试件P1-S1到P6-S6共6个测试路径上试验和数值模拟测量信号峰值的比较图。由图15、16可看出,在P1-S1和P2-S2传递路径上3种不同试件上压电陶瓷传感器的峰值十分相近的,说明在这两个测试途径上传感器响应峰值几乎未受到缺陷的影响。P2-S2测试路径位置距离核心混凝土空洞以及界面剥离缺陷中心位置140 mm,说明当采用对侧测量时,测试路径与缺陷距离大于140 mm时,缺陷对测试结果无明显影响。对于测试位置P3-S3和P4-S4,剥离和空洞缺陷对压电陶瓷传感器响应峰值都产生较明显的影响,峰值发生了不同程度的降低。P3-S3测试路径距离缺陷中心105 mm,P4-S4测试路径距离缺陷中心70 mm,后者受影响的程度更大。P5-S5测试路径正对缺陷边缘,应力波受剥离缺陷的影响比空洞缺陷大,幅值远低于健康试件和空洞试件。P6-S6测试路径正对缺陷正中心位置,其应力波受到缺陷影响最大,幅值最低。

图15 不同试验试件不同检测位置峰值比较图

图16 不同数值模型不同检测位置峰值比较图

综上所述可知,当测试路径距离缺陷中心小于140 mm,核心混凝土与界面剥离缺陷对采用对测法测量时的压电陶瓷传感器的响应产生影响。这个范围可作为基于对测波动法检测矩形截面钢管混凝土构件缺陷的敏感范围参考值。

将健康模型得到的曲线峰值点进行曲线拟合,得到相应的曲线可用于工程实际中无损检测时可以作为相应的参照对比,如果检测数据存在大幅度降低和波动,便可以初步判断该位置的健康状况。将不同测试路径峰值信号曲线图进行拟合,得到拟合式为

y=0.002 6e0.002 3x

(1)

式中:x为压电陶瓷片粘贴位置到试件正中心的距离;y为P1-S1到P6-S6健康模型每个测试路径上峰值数值。

4 结论

本文通过试验与数值模拟,研究了采用对侧测量方式对矩形截面钢管混凝土试件的缺陷进行检测时,试件内核心混凝土空洞与界面剥离缺陷对横截面内应力波传播的影响规律。确定了采用对侧测量时,外贴压电陶瓷传感器响应对两种类型缺陷的敏感范围,为工程应用提供帮助。在模型试验和数值模拟种,设计了健康状况、带核心混凝土缺陷和界面剥离缺陷的3种试件,通过在相对的两个钢管外壁分别粘贴11个压电陶瓷驱动器和传感器,对一个压电陶瓷驱动器驱动,对面对应位置的压电陶瓷传感器进行对测。通过试验和数值模拟研究了两种缺陷对钢管混凝土横截面内不同测量路径上的压电陶瓷传感器响应的影响。通过与健康试件测试结果的比较,得到不同测量路径上传感器响应对缺陷的敏感范围。基于试验和数值模拟数据分析,得到结论如下:

1) 对于健康状态钢管混凝土试件,不同测试路径上应力波波场的区别和能量耗散的不同,使得压电陶瓷传感器信号幅值出现差异。越靠近钢管壁的测试路径的时域响应信号幅值越高,越接近试件中心信号幅值越小。试验和数值模拟结果都具有较好的对应性,结果合理。

2) 当钢管混凝土构件存在缺陷时,测量结果不但与测量的位置有关,还与测量路径和缺陷中心之间距离有关。当测量位置距离核心混凝土缺陷中心小于140 mm或距离界面剥离缺陷中心小于105 mm时,应力波传递路径受缺陷影响发生改变,时域信号幅值随着距离减少逐渐降低。数值模拟结果也体现同样规律。

3) 采用对测方法检测钢管混凝土试件内的核心混凝土和界面剥离缺陷是可行的,而且根据本文试验和数值模拟结果,将健康试件的幅值曲线进行拟合并得到拟合公式,这为实际工程中根据对侧测量检测钢管混凝土内部缺陷提供参考。