SiO2气凝胶纤维隔热复合材料的常压制备及性能表征

杜翠凤,李利军,王 远,常宝孟,王九柱

(北京科技大学土木与资源工程学院,北京 100083)

0 引 言

隔热材料具有阻止热量传递、减少热量损失、节约能源等优点,被广泛应用于多个领域,对经济的发展起着重要作用,不同性能隔热材料的研发逐渐成为热点。

SiO2气凝胶作为一种纳米多孔材料,拥有极其微小的介孔孔径(2~20 nm)、极高的孔隙率(80%~99.8%)、极高的比表面积(500~1 200 m2/g)、极低的表观密度(0.003~0.5 g/cm3)、极低的介电常数(1.0~2.0)和极低的导热系数(0.005~0.1 W/(m·K))[1-3],因此SiO2气凝胶及其复合材料具有良好的绝热性能。许多学者针对SiO2气凝胶及其复合材料的制备方法及性能开展了大量研究。Chen等[4]采用乳化法合成了基于碱性硅溶胶的SiO2气凝胶微球,比表面积为207.5~660.6 m2/g,用于分离和高效催化。余煜玺等[5]通过酸碱两步催化法结合超临界工艺制备了SiO2气凝胶,材料的孔容孔径和比表面积受放压速率及超临界保温时间的影响,SiO2气凝胶的比表面积超过1 000 m2/g,平均孔径小于10 nm。石小靖等[6]利用蓬松的玻璃纤维薄层与SiO2气凝胶复合,在常压条件下制备了SiO2气凝胶玻璃纤维隔热复合材料,结果表明复合材料的导热系数随纤维含量增加而增加,玻璃纤维的添加使得复合材料的抗压强度达到29.59 kPa(形变为25%)。蒋颂敏等[7]采用溶胶凝法将硅酸铝纤维与SiO2气凝胶复合,得到块状的硅酸铝纤维/SiO2气凝胶纤维隔热复合材料,结果显示复合材料孔隙率高达87%,孔径为8.4 nm,热导率低至0.02 W/(m·K)。

SiO2气凝胶本身的三维骨架结构疏松导致其力学性能较差且极易碎裂,无法承受较大外力作用,这极大地限制了SiO2气凝胶的应用[8-10]。向SiO2气凝胶基体中添加纤维增强体可获得具有理想力学性能的隔热材料,这是提升其隔热性能及力学性能的关键方法[11-13]。常用的纤维增强材料有玻璃纤维、陶瓷纤维、碳纤维等[14-16],在SiO2气凝胶与纤维材料进行复合时,纤维种类、硅烷偶联剂种类、制备方法等因素会对SiO2气凝胶隔热复合材料隔热性能产生影响[17-19]。

因此,本文提供了一种SiO2气凝胶纤维隔热复合材料的制备方法。以正硅酸乙酯为前驱体,并向前驱体中添加少量的十六烷基三甲基溴化铵来调控复合材料中SiO2气凝胶的结构,以陶瓷纤维和玻璃纤维为增强体,使用硅烷偶联剂KH550和KH570对纤维表面进行改性,通过整体成型法制备SiO2气凝胶纤维隔热复合材料。通过性能表征分析两种硅烷偶联剂作用下SiO2气凝胶纤维隔热复合材料的隔热性能差异,对比玻璃纤维和陶瓷纤维对隔热复合材料性能的影响,得到制备SiO2气凝胶纤维隔热复合材料的最佳方法。

1 实 验

1.1 原料与仪器设备

(1)原料:正硅酸乙酯(TEOS),上海麦克林生化科技有限公司;无水乙醇(EtOH),天津市鼎盛鑫化工有限公司;正己烷,上海麦克林生化科技有限公司;三甲基氯硅烷(TMCS),北京虹湖联合化工产品有限公司;十六烷基三甲基溴化铵(CTAB)粉末,上海泰坦科技股份有限公司;氯化氢溶液,国药集团化工试剂有限公司;氨水,国药集团化工试剂有限公司;硅烷偶联剂KH550和KH570,上海源叶生物科技有限公司,以上两种药品均为生化试剂(BR);实验室自制去离子水;单丝直径为10 μm的玻璃纤维针刺毡与陶瓷纤维针刺毡,两者厚度均为1 cm,将纤维预剪成5 cm×5 cm大小的纤维毡。

(2)仪器设备:马弗炉、通风橱、高精度电子天平、酸碱度检测仪、磁力搅拌器、电热恒温鼓风干燥箱、超声清洗机。

1.2 制备方法

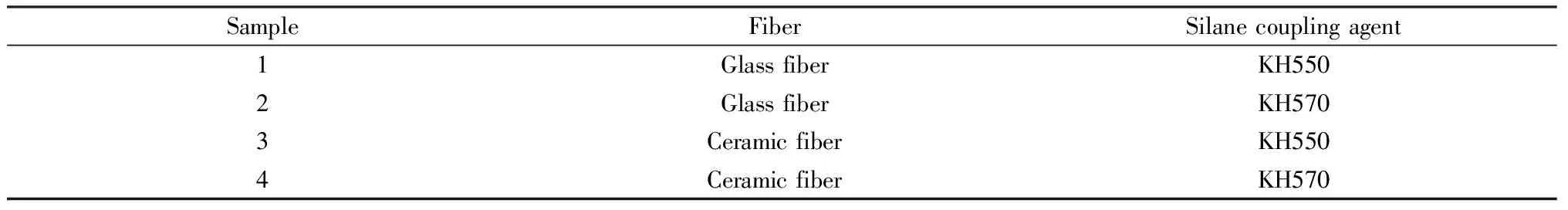

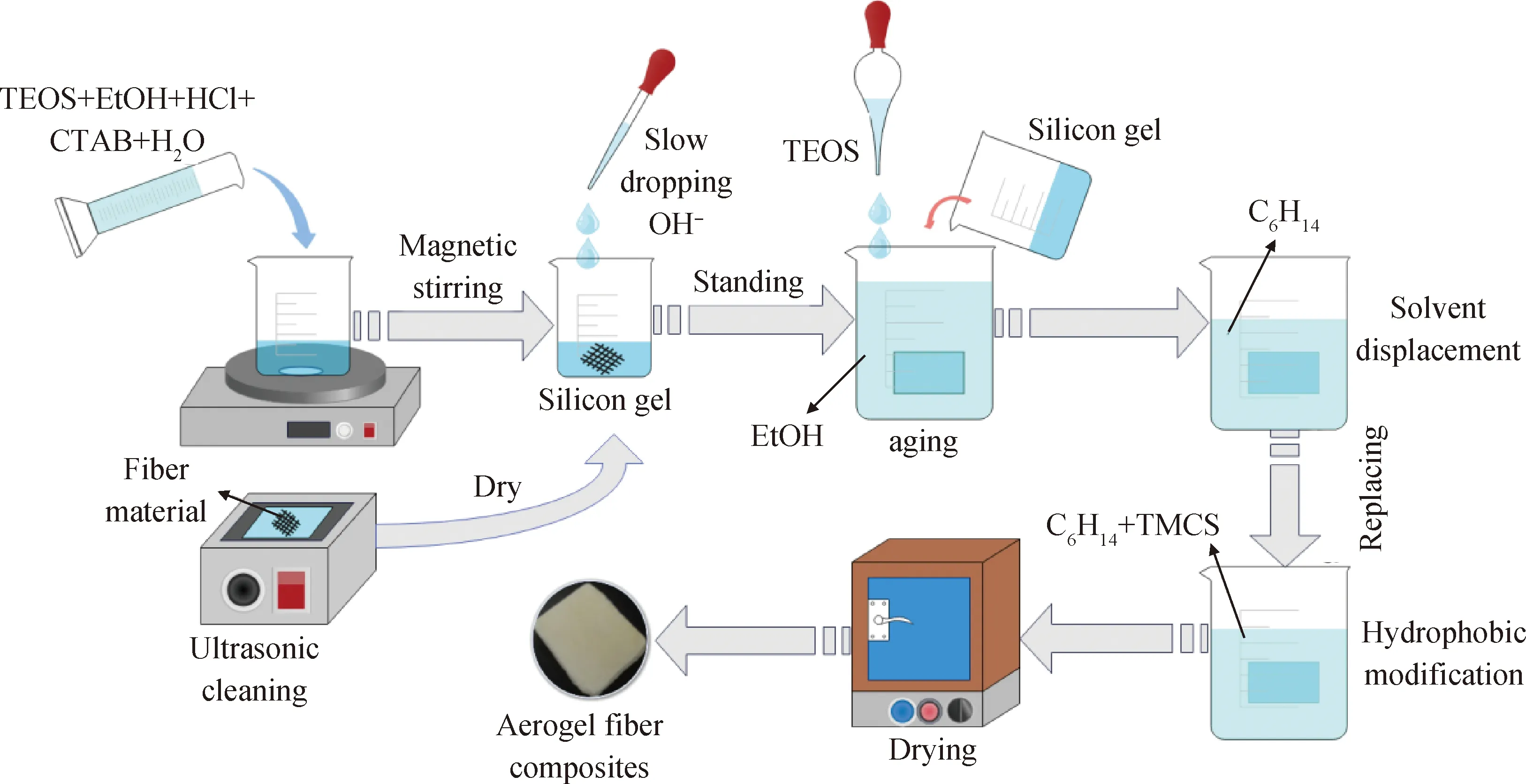

前驱体中模板剂CTAB的比例对复合材料中SiO2气凝胶的导热系数产生影响,从而导致复合材料的隔热性能有所差异。首先,设置前驱体中不同的CTAB含量为0.05 g、0.20 g和0.35 g,对应TEOS与CTAB的摩尔比分别为1 ∶0.003、1 ∶0.012和1 ∶0.022,通过试验结果确定前驱体中CTAB比例,并以此制备SiO2气凝胶纤维隔热复合材料。选择玻璃纤维与陶瓷纤维两种材料分别与同一原料的SiO2气凝胶复合,复合过程中使用两种硅烷偶联剂KH550和KH570分别对纤维进行改性,各SiO2气凝胶纤维隔热复合材料样品制备条件如表1所示,制备过程如图1所示:(1)将TEOS、EtOH和去离子水按摩尔比1 ∶12 ∶4在烧杯内混合,并加入一定量CTAB,滴加1 mol/L的盐酸溶液将pH值调节至2~3,在50 ℃下恒温磁力搅拌50 min使其充分水解;(2)在使用盐酸清洗纤维后,用硅烷偶联剂KH550和KH570分别浸泡处理玻璃纤维和陶瓷纤维,浸泡后烘干纤维并添加至溶胶中;(3)向溶胶中缓慢滴加0.1 mol/L的氨水溶液(浓度为1×10-3mol/L),调节pH值至7左右,静置等待凝胶反应结束;(4)凝胶反应结束后将其充分沉浸于EtOH中并滴入约5 mL TEOS使其老化24 h:(5)将复合材料置于正己烷中进行3次置换,每次置换时间为8 h;(6)将复合材料置于正己烷与TMCS(正己烷和TMCS摩尔比为9 ∶1)的混合溶液中改性24 h,完成后使用正己烷清洗复合材料表面;(7)使用马弗炉对复合材料进行常压干燥处理,干燥方法为先在80 ℃条件下干燥3 h,再在120 ℃条件下干燥6 h。

表1 SiO2气凝胶纤维隔热复合材料样品的制备条件Table 1 Preparation conditions of SiO2 aerogel fiber thermal insulation composite samples

图1 SiO2气凝胶纤维隔热复合材料制备示意图Fig.1 Schematic diagram of preparation of SiO2 aerogel fiber thermal insulation composites

1.3 性能表征方法

采用场发射扫描电子显微镜观察材料的表面形貌,判断SiO2气凝胶与纤维结合的紧密性。采用美国4站式全自动比表面积分析仪(Micromeritics APSP 2460型),在120 ℃条件下脱气4 h,随后在77 K液氮条件下对样品进行N2吸脱附测试,并通过BET法计算材料的比表面积和孔径。采用导热系数仪(Hotdisk TPS 2500S)通过瞬态平面热源法对材料的导热系数进行测试。采用万能试验机(CMT6104/ZWICK/Instron 5966)测试材料的力学性能,施加的最大载荷为8 000 N。

2 结果与讨论

2.1 复合材料中SiO2气凝胶的结构与性能

2.1.1 SiO2气凝胶的比表面积与孔径分布

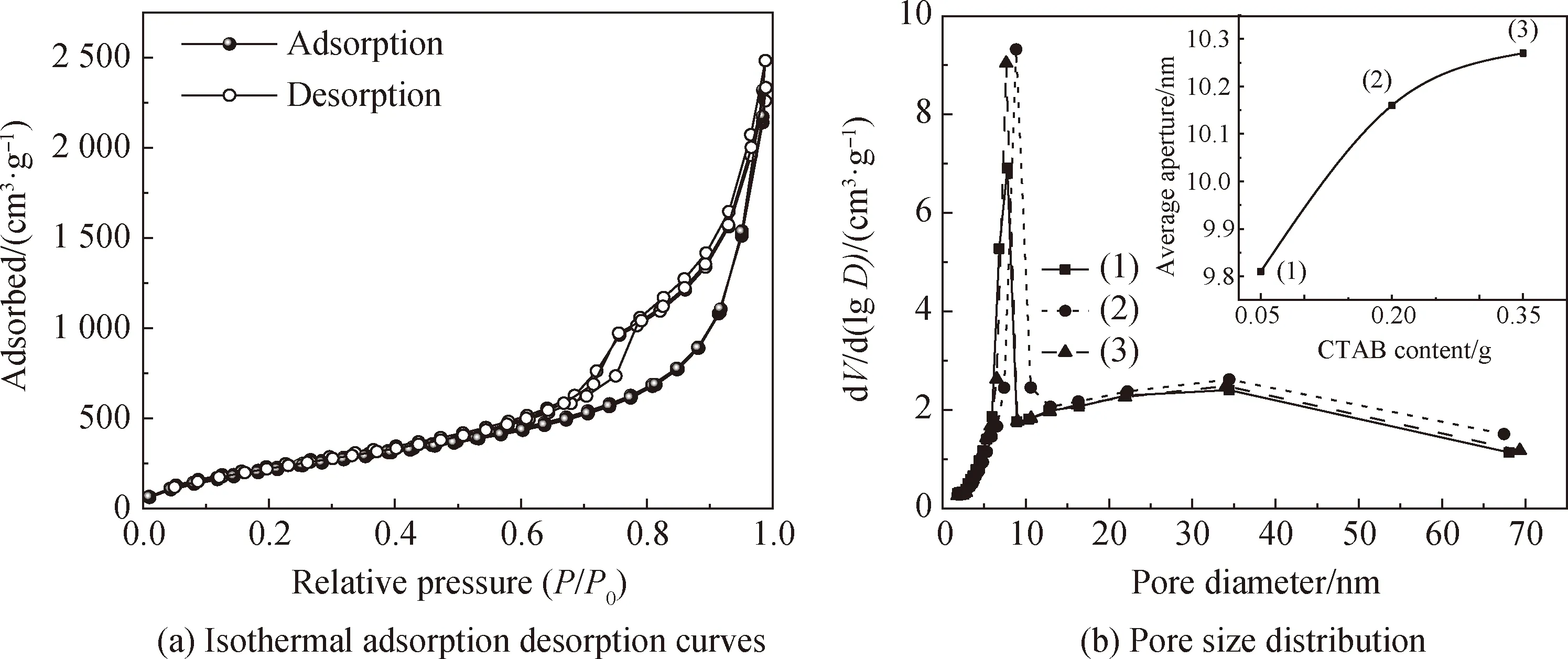

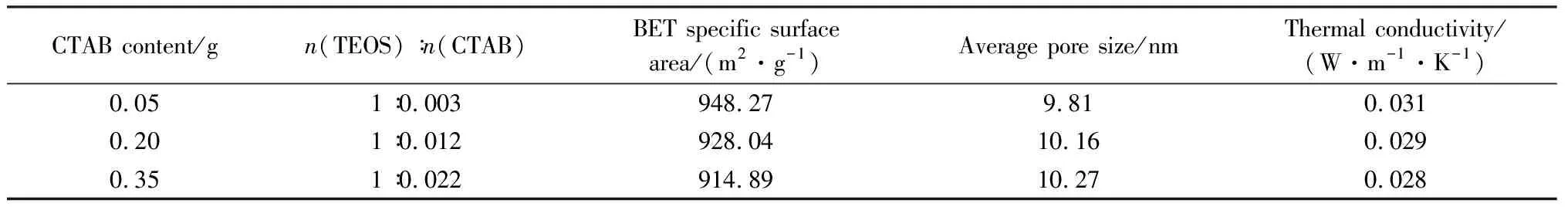

TEOS与CTAB摩尔比为1 ∶0.003、1∶0.012、1 ∶0.022时,前驱体中对应的CTAB含量分别为0.05 g,0.20 g,0.35 g,对所得复合材料SiO2气凝胶进行N2吸脱附测试,其N2等温吸脱附曲线和孔径分布如图2所示。

根据图2(a),当相对压力小于0.2时,SiO2气凝胶表现为N2单分子层吸附,随着压力升高,气体分子逐渐由单层转变为多层吸附,最后在孔道内液化发生毛细管凝聚,这验证了SiO2气凝胶的多孔特性。根据国际纯粹与应用化学联合会发布的气体吸附等温线分类标准,可以判断三组SiO2气凝胶的等温吸脱附曲线均属于第II类曲线。在相对压力P/P0为0.6~1时,等温吸脱附曲线存在H3型回滞环,SiO2气凝胶孔道形状接近缝型。根据图2(b),SiO2气凝胶孔径主要分布在0~10 nm,9 nm左右出现峰值,可见SiO2气凝胶中存在大量介孔结构。基于BET原理,计算得到三组SiO2气凝胶的比表面积与平均孔径(见表2),可以看出,随着CTAB含量增加,SiO2气凝胶的比表面积逐渐减小,平均孔径逐渐增大,比表面积最小为914.89 m2/g,平均孔径最大为10.27 nm,这体现了CTAB对SiO2气凝胶孔容孔径具有显著的调控作用。

图2 不同CTAB含量下SiO2气凝胶的等温吸脱附曲线与孔径分布Fig.2 Isothermal adsorption desorption curves and pore size distibution of SiO2 aerogel with different CTAB content

2.1.2 SiO2气凝胶热性能分析

采用Hotdisk导热系数仪测试得到每组SiO2气凝胶的导热系数(见表2)。结果显示,SiO2气凝胶的导热系数最低为0.028 W/(m·K),随着CTAB含量增加,SiO2气凝胶的导热系数逐渐降低。

表2 不同CTAB含量的SiO2气凝胶的结构与性能参数Table 2 Structure and performance parameters of SiO2 aerogel with different CTAB content

根据三组SiO2气凝胶的BET和Hotdisk测试结果可知,SiO2气凝胶的比表面积越小,孔径越大,其隔热性能越强。这是由于对同一体积的SiO2气凝胶块体而言,比表面积小的块体中孔洞数量少而孔容大,整个SiO2气凝胶中的三维骨架所搭建起来的“热桥”数量相对较少,这种方式有效减少了热量传递。综上,当CTAB含量为0.35 g时,SiO2气凝胶导热系数最低且达到0.028 W/(m·K),因此SiO2气凝胶纤维隔热复合材料中采用TEOS和CTAB的摩尔比为1 ∶0.022。

2.2 SiO2气凝胶纤维隔热复合材料的表面形貌

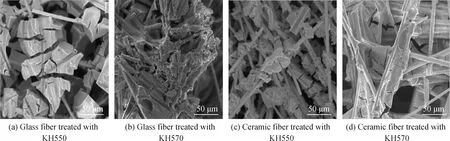

经两种硅烷偶联剂分别处理后的玻璃纤维/SiO2气凝胶复合材料和陶瓷纤维/SiO2气凝胶复合材料的SEM照片如图3所示。SiO2气凝胶块体的直径为10~100 μm,两种纤维均与SiO2气凝胶结合紧密。经试验发现,两者“脱粘”的现象均不明显,复合的紧密程度受所用硅烷偶联剂的影响。观察两种硅烷偶联剂作用下纤维和基体复合的效果可知,在使用硅烷偶联剂KH550时,单根纤维从SiO2气凝胶颗粒内部穿过,从而将其余颗粒联系起来。在使用硅烷偶联剂KH570时,SiO2气凝胶颗粒能够与纤维结合,但纤维趋于暴露在SiO2气凝胶块体外端,这显示出纤维与SiO2气凝胶的“相容性”不强。因此,根据SiO2气凝胶纤维隔热复合材料的表面形貌可知,使用硅烷偶联剂KH550时,纤维与SiO2气凝胶基体结合的紧密程度更高。

图3 SiO2气凝胶纤维隔热复合材料SEM照片Fig.3 SEM images of SiO2 aerogel fiber thermal insulation composites

2.3 SiO2气凝胶纤维隔热复合材料的力学性能分析

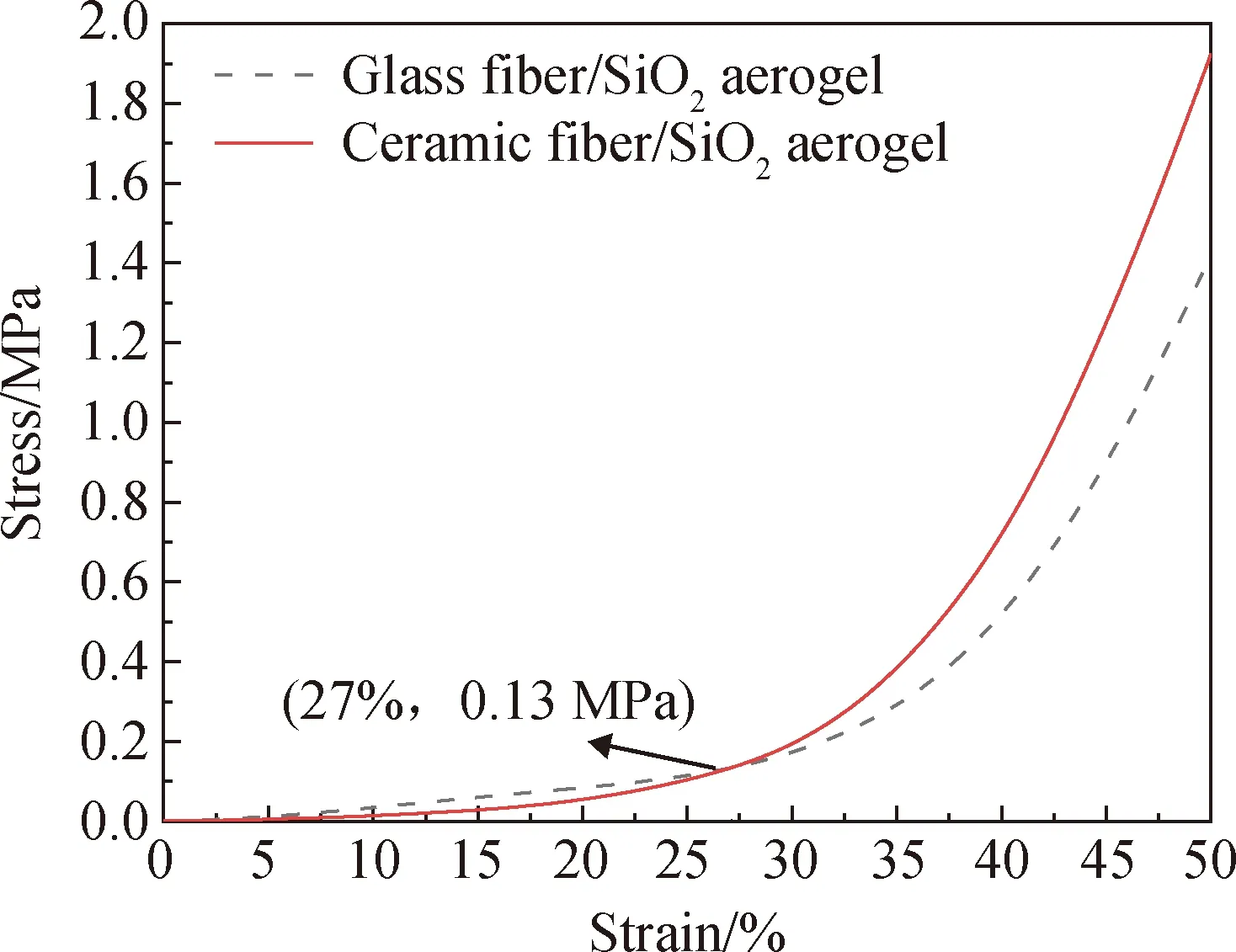

取1.2节中第1、3组复合材料测试其压缩强度,得到玻璃纤维/SiO2气凝胶和陶瓷纤维/SiO2气凝胶的压缩应力-应变曲线如图4所示。当应变为27%时,玻璃纤维/SiO2气凝胶和陶瓷纤维/SiO2气凝胶的压缩应力皆为0.13 MPa,此时二者压缩应力尚处于线性上升阶段。当应变为50%时,玻璃纤维/SiO2气凝胶所受应力为1.4 MPa,而陶瓷纤维/SiO2气凝胶所受应力为1.9 MPa,此时二者皆处于弹-塑性阶段。可以看出,陶瓷纤维/SiO2气凝胶复合材料的应力明显高于玻璃纤维/SiO2气凝胶复合材料,纤维的加入使得SiO2气凝胶的应力达到很高水平。

2.4 SiO2气凝胶纤维隔热复合材料的热性能分析

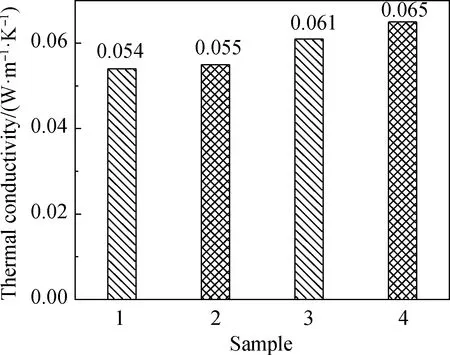

采用Hotdisk导热系数仪测试1.2节中四组SiO2气凝胶纤维隔热复合材料的导热系数,图5为SiO2气凝胶纤维隔热复合材料导热系数测试结果。在隔热性能方面,玻璃纤维/SiO2气凝胶复合材料的导热系数低于陶瓷纤维/SiO2气凝胶复合材料,这是两种纤维本身的隔热性能差异引起的。硅烷偶联剂种类对SiO2气凝胶纤维隔热复合材料隔热性能有一定的影响,当使用KH550作为硅烷偶联剂时,SiO2气凝胶纤维隔热复合材料的导热系数更低。这是由于KH570改性的纤维与SiO2气凝胶结合时,纤维依附在SiO2气凝胶颗粒外端从而增加了纤维之间的固体热传导效应,因此导热系数较高。综上,经KH550改性的玻璃纤维与SiO2气凝胶复合,所得材料的导热系数为0.054 W/(m·K),其隔热性能优于其他三种材料。

图4 SiO2气凝胶纤维隔热复合材料应力-应变曲线Fig.4 Stress-strain curves of SiO2 aerogel fiber thermal insulation composites

图5 SiO2气凝胶纤维隔热复合材料导热系数Fig.5 Thermal conductivity of SiO2 aerogel fiber thermal insulation composites

3 结 论

(1)前驱体中CTAB含量越高,复合材料中SiO2气凝胶的比表面积越小,平均孔径越大,其隔热性能越强。当前驱体中TEOS和CTAB的摩尔比为1 ∶0.022时,复合材料中SiO2气凝胶导热系数最低,为0.028 W/(m·K)。

(2)使用硅烷偶联剂KH550时,纤维与SiO2气凝胶基体结合的紧密程度更高。纤维的加入使SiO2气凝胶的力学性能大大提升,应变为50%时,玻璃纤维/SiO2气凝胶的应力达到了1.4 MPa,陶瓷纤维/SiO2气凝胶则为1.9 MPa。

(3)基于性能表征的分析结果,当前驱体中TEOS和CTAB的摩尔比为1 ∶0.022时,经KH550处理的玻璃纤维/SiO2气凝胶复合材料的导热系数为0.054 W/(m·K),隔热性能最优。