活性粉末混凝土高温后强度退化规律试验研究

毛振豪,马乾坤,张继承,杜国锋

(长江大学城市建设学院,荆州 434023)

0 引 言

活性粉末混凝土(reactive powder concrete, RPC)是一种先进的水泥基复合材料,由水泥、石英砂、硅灰、减水剂、纤维和水等组成[1]。它是基于最紧密堆积理论,通过降低水胶比和剔除粗骨料等手段来实现超高强度、高韧性和高耐久性[2-3]。由于其优异的性能,RPC已经被广泛应用于桥梁、隧道、核电站等工程实践中[4-5]。然而,RPC的广泛应用也增加了其暴露在火灾和高温环境的可能性。火灾发生频率较高,一旦发生火灾,温度会在短时间内到达1 000 ℃,可能会引起建筑物的坍塌,造成严重的生命财产损失。因此,研究高温后RPC的力学性能是非常必要的,对火灾后RPC结构的损伤评估和修复具有重要意义。目前,国内外对RPC的研究主要集中在配制技术和常温力学性能方面,对其高温后的力学性能尚未进行系统研究。

目前,研究人员对普通混凝土(normal strength concrete, NSC)和高强混凝土(high strength concrete, HSC)的高温性能进行了大量的研究,研究[6-9]表明HSC由于致密的微观结构在高温下极易发生爆裂,向其掺入适量的纤维如钢纤维、聚丙烯(polypropylene, PP)纤维、聚乙烯醇纤维、钢纤维-聚乙烯醇纤维-CaCO3晶须多尺度纤维等可有效改善混凝土的高温性能,研究证实这同样适用于RPC。李海艳等[10]研究了RPC的高温爆裂规律和高温后的力学性能,结果表明掺入2%(体积分数)的钢纤维和0.3%(体积分数)的PP纤维有助于改善RPC的高温爆裂情况,高温后RPC的强度呈先增大后减小的趋势;贺一轩等[11]的研究表明随着受热温度的升高,RPC的抗压强度、抗折强度均呈下降趋势;李根[12]对高温RPC进行了抗压试验和抗拉试验,建立了RPC高温后抗压强度及抗拉强度计算公式;Mao等[13]的研究表明同时掺入钢纤维和PP纤维可以提高RPC高温后的性能;鞠杨等[14]通过试验测得了RPC的热工参数,结果显示RPC的导热系数低于普通混凝土;Zheng等[15]和Abid等[16]研究了高温后RPC的微观变化,结果表明基体微观结构的劣化是宏观性能退化的主要原因。

综上可知,钢纤维、PP纤维和聚乙烯醇纤维等均能改善RPC的高温爆裂和性能退化,目前大多数研究主要集中在单掺纤维对RPC高温性能的影响,而对于混杂纤维特别是钢纤维和PP纤维混杂掺入RPC高温后力学性能的研究依然有限,有待进一步探讨。为研究混杂RPC高温后强度退化规律,对高温后RPC试件进行了立方体抗压试验、劈裂抗拉试验和轴心抗压试验,研究了纤维掺量、温度等因素对 RPC强度的影响,此外,结合扫描电子显微镜(scanning electron microscope, SEM)分析了RPC高温性能劣化机理,并基于试验结果建立了RPC强度损失率与温度和纤维掺量间的计算公式。

1 实 验

1.1 原材料

水泥:P·O 42.5级普通硅酸盐水泥;石英砂:0.106~0.212 mm和0.212~0.245 mm粒径石英砂的质量比为1 ∶1,SiO2质量分数为96.85%;硅灰:SiO2质量分数为96.16%,比表面积为475 m2/kg;矿渣:28 d活性指数为99%,比表面积为475 m2/kg;减水剂:聚羧酸高效减水剂;PP纤维:直径为48 μm,密度为0.91 g/cm3,弹性模量为3.6 GPa,抗拉强度为400 MPa,熔点为165 ℃;钢纤维:直径为0.22 mm,密度为7.8 g/cm3,抗拉强度为2 850 MPa;水:标准自来水。

1.2 试件尺寸及配合比

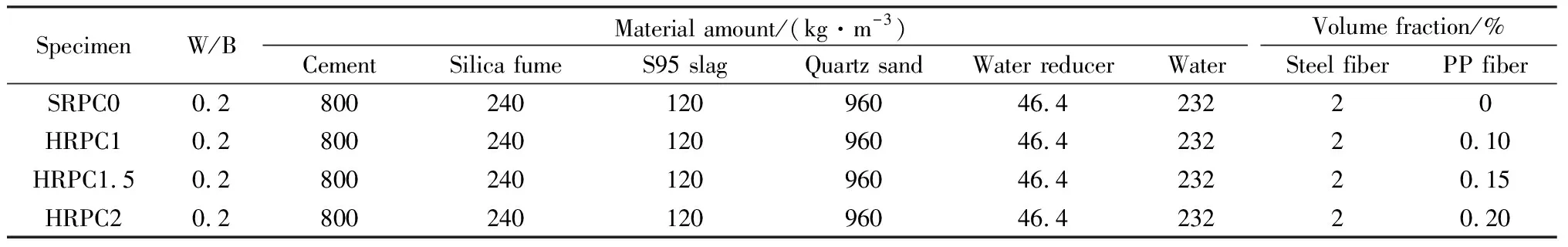

试验共采用4种RPC配合比,对应的钢纤维体积掺量均为2%,PP纤维体积掺量分别为0%、0.10%、0.15%、0.20%,具体配合比见表1。每种配合比分别成型100 mm×100 mm×100 mm的立方体试件54个用于立方体抗压试验和劈裂抗拉试验,100 mm×100 mm×300 mm的棱柱体试件27个用于轴心抗压试验,每三个为一组,取其平均值,共计324个试件。

表1 不同纤维掺量 RPC配合比Table 1 Mix proportion of RPC with different fiber content

1.3 试件制备与养护

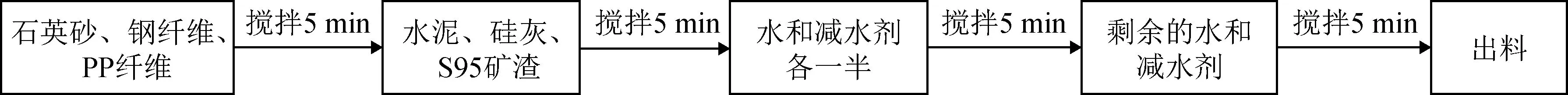

试件的具体制备流程如图1所示。出料后,将混合物装入试模,并在混凝土振动台上振动成型后,在标准环境下放置24 h脱模,随后在标准条件下养护28 d后进行高温试验。

图1 试件制备过程Fig.1 Preparation process for specimens

1.4 试验方案

高温试验在SX2-75-14A台车式高温箱式炉内进行,所有试件在高温试验前均在120 ℃的烘箱内进行了烘干处理,试验设计的目标温度为20 ℃、100 ℃、200 ℃、300 ℃、400 ℃、500 ℃、600 ℃、700 ℃、800 ℃。为了防止温度梯度应力过高导致试件发生炸裂,试验采用的升温速率为3 ℃/min,达到目标温度后恒温2 h,使试件内外温度保持一致[17]。待试件温度冷却至室温后,方可进行力学试验。

高温试验后,采用电液伺服压力试验机对试件进行加载,参照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019),抗压试验和劈裂抗拉试验的加载速率分别为1.2~1.4 kN/s和0.08 MPa/s。

1.5 主要测试内容

试验主要内容:(1)记录RPC高温后表观现象和质量损失;(2)测量高温后RPC的立方体抗压强度、轴心抗压强度和劈裂抗拉强度,研究纤维掺量、温度等对其强度的影响;(3)结合SEM观察RPC高温后的微观结构,了解RPC高温性能劣化机理。

2 结果与讨论

2.1 高温试验现象

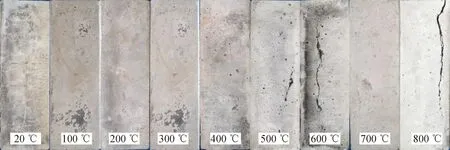

高温后不同纤维掺量RPC试件的外观变化基本一致,图2为高温后SRPC0试件的表观变化,由图可知随着温度的升高,RPC试件的表观颜色由深逐渐变浅,表面孔隙和裂纹不断增多。300 ℃之前,试件外观呈灰色,表面无可见裂缝和孔隙的发展;400 ℃之后,试件表观颜色由浅灰色转变为棕色,试件表面出现微裂纹;温度达到600 ℃后,试件变为灰白色,表面裂纹和孔隙增多,且出现掉皮现象;800 ℃后,试件表观颜色进一步变浅为浅红色,基体表面出现明显的宽粗裂纹,试件变得疏松多孔。

图2 高温后SRPC0试件外观变化Fig.2 Appearance change of SRPC0 specimen after elevated temperatures

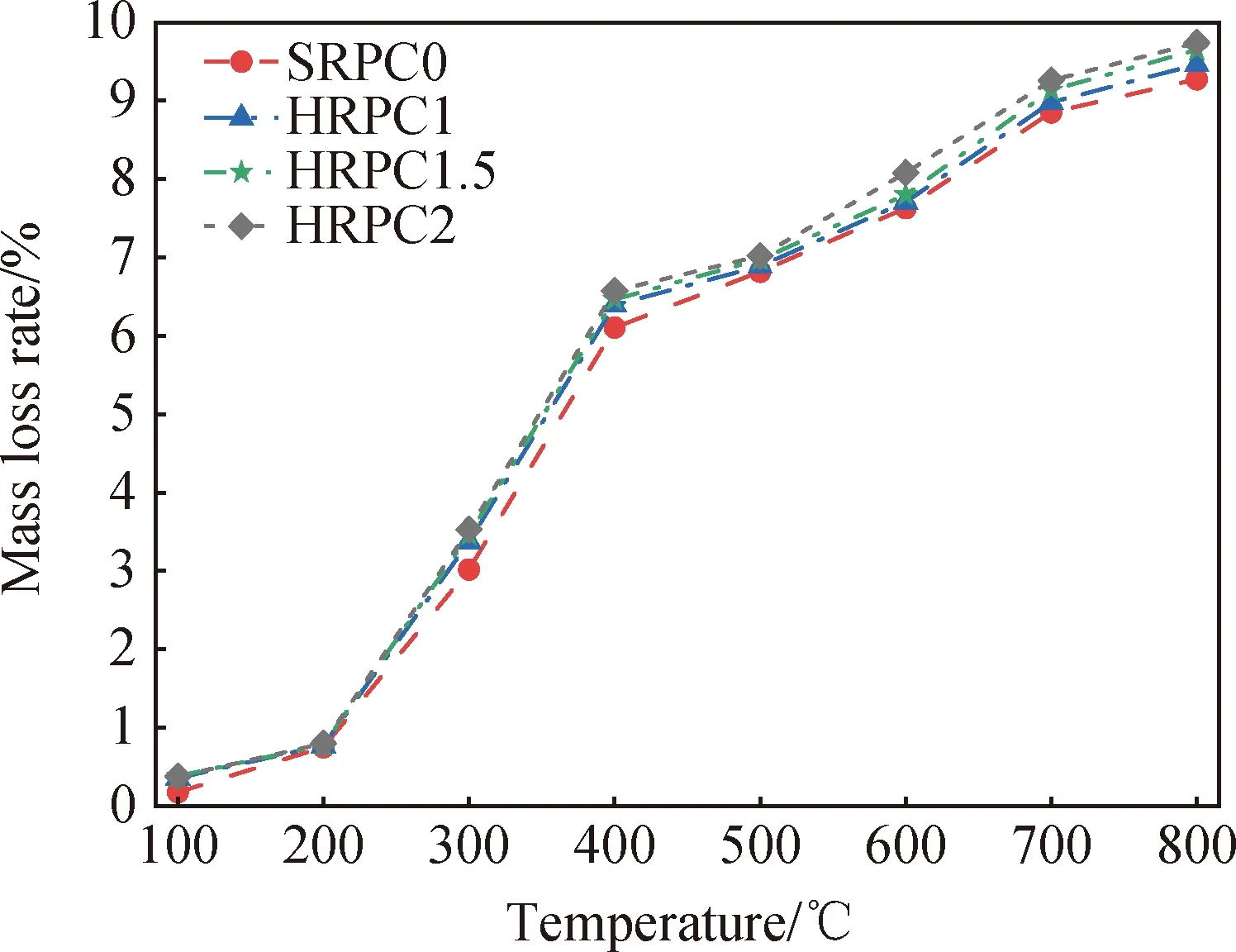

图3显示了不同温度后RPC的质量损失率,由图可知,随着温度的升高,试件的质量损失率逐渐增大。200~400 ℃时,质量损失速率最快,400 ℃后试件的质量损失率为6.11%~6.57%,此阶段损失主要源于结合水和凝胶水的蒸发。随着温度的升高,损失进一步增大,主要表现为化学结合水的蒸发和Ca(OH)2的分解,600 ℃后试件的质量损失率为7.63%~8.08%,800 ℃后,由于C-S-H凝胶和CaCO3的分解,试件的质量损失率达到最大,为9.27%~9.74%。此外,经历相同的温度后,PP纤维掺量高的试件质量损失略大,这是由于PP纤维熔点较低,在165 ℃时蒸发并从试件内逸出。

2.2 RPC高温后立方体抗压强度损失

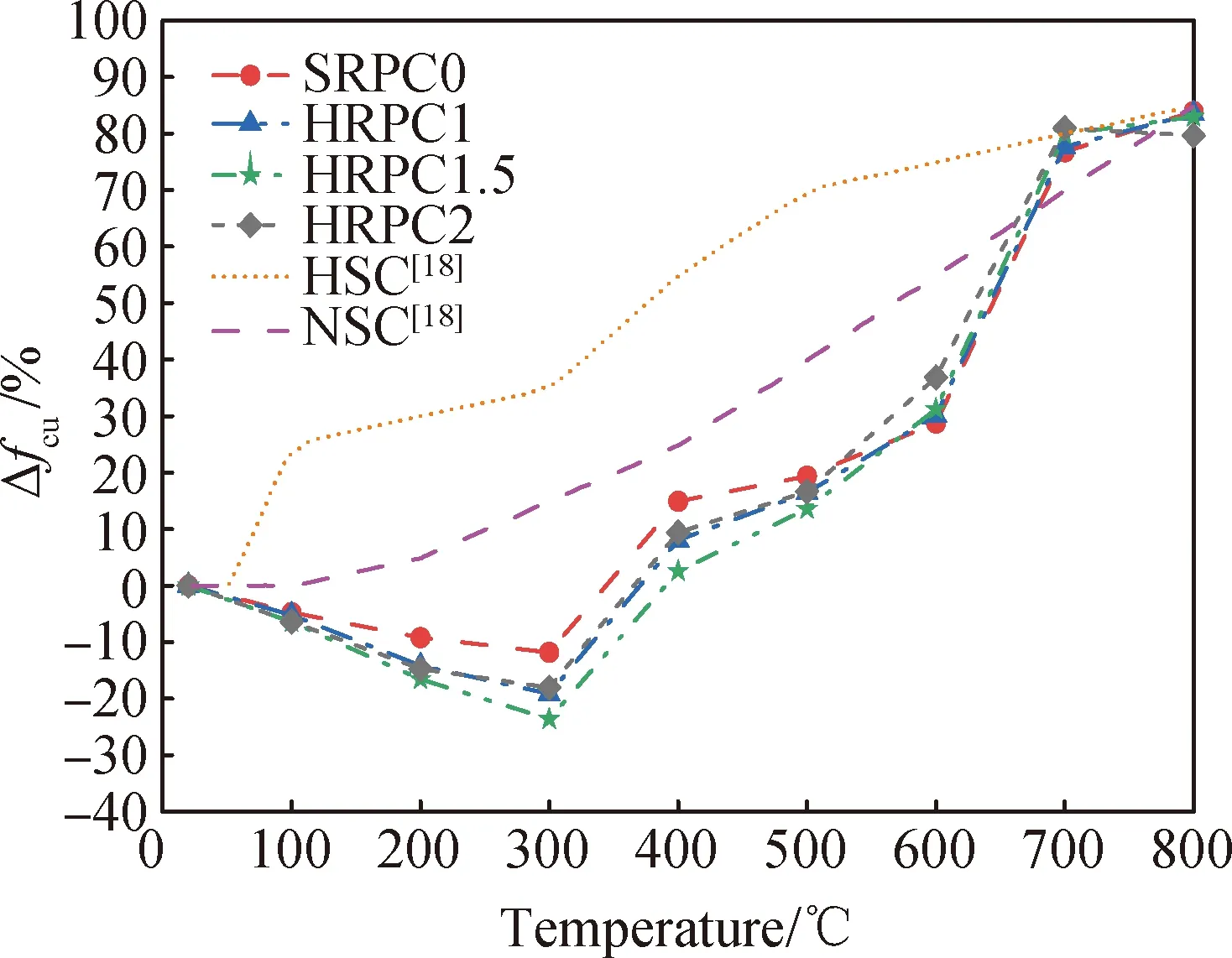

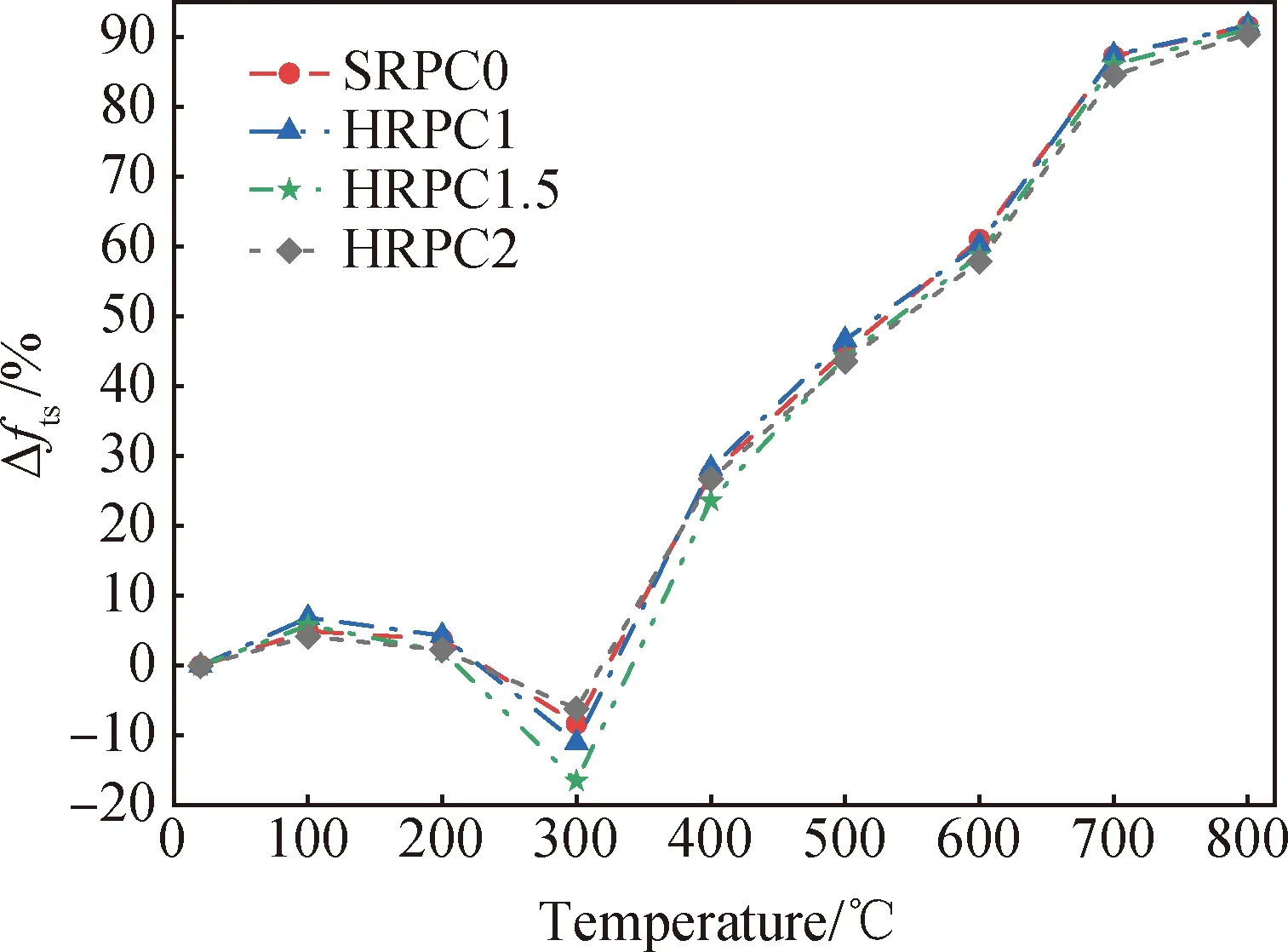

图4为RPC高温后立方体抗压强度损失率(Δfcu),从图中可以看出:(1)随着温度的升高,不同纤维掺量RPC的立方体抗压强度损失率先下降后上升,临界温度为300 ℃。(2)小于300 ℃时强度的增加来源于基体内未水化水泥颗粒和活性掺合料在高温作用下“内养护”发生二次水化反应,300 ℃时试件立方体抗压强度较常温时提升了11.12%~23.61%。300 ℃后随着温度的升高,损伤逐渐加剧,立方体抗压强度损失率逐渐增大。600 ℃时立方体抗压强度损失率为28.75%~36.84%,800 ℃后水泥水化产物分解,基体开裂严重,试件立方体抗压强度损失率超80%。(3)掺有PP纤维的试件高温后立方体抗压强度损失率相对较低,且PP纤维掺量为0.15%时效果最佳。这是由于PP纤维熔点较低,为165 ℃,其经历高温后在基体内熔化留下的孔洞,一方面可以降低高温蒸气迁移形成的孔压力,另一方面也会增加内部缺陷。(4)同一目标温度下,RPC的立方体抗压强度损失率最小,NSC次之,HSC最大,这表明钢纤维和PP纤维能够有效缓解基体因微观结构致密造成的高温损伤,改善RPC高温后的力学性能。

图3 不同温度后RPC的质量损失率Fig.3 Mass loss rate of RPC after elevated temperatures

图4 RPC高温后立方体抗压强度损失率(Δfcu)Fig.4 Loss rate of cubic compressive strength (Δfcu) of RPC after elevated temperatures

2.3 RPC高温后轴心抗压强度损失

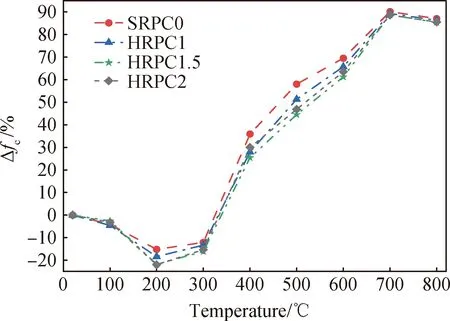

图5为高温后不同PP纤维掺量RPC的轴心抗压强度损失率(Δfc),从图中可知试件的轴心抗压强度损失与立方体抗压强度损失有着相似的变化趋势,随着温度的升高先减小后增加,但临界温度不同,轴心抗压强度的临界温度为200 ℃,200 ℃时轴心抗压强度提升了12.13%~16.12%。临界温度前试件相当于经历了高温固化过程,使得水泥水化反应更加充分,强度有所增加。临界温度后,高温损伤加剧,主要表现为基体内C-S-H凝胶松散、裂纹增多、孔结构粗化,轴心抗压强度损失率增大。600 ℃后试件的轴心抗压强度损失率在61.23%~69.50%,随着温度继续升高,损失率进一步增大,800 ℃时由于试块被烧结,强度有所回升,此时轴心抗压强度损失率超85%。此外,在经历相同的温度后,轴心抗压损失率大小为SRPC0>HRPC1>HRPC2>HPRC1.5,这表明PP纤维能够缓解基体的高温损伤,且PP纤维的最佳掺量为0.15%。

2.4 高温后RPC轴心抗压强度与立方体抗压强度比

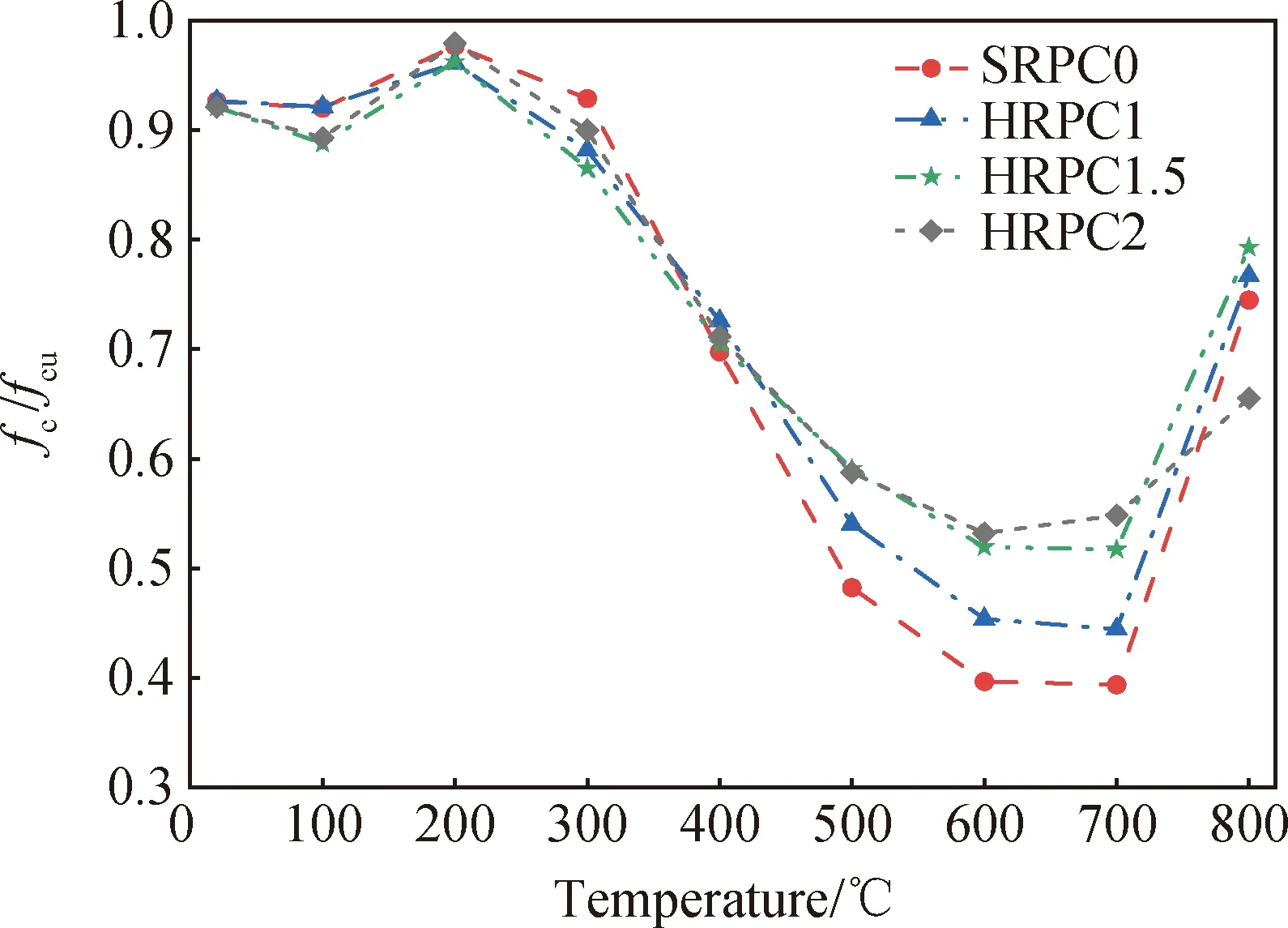

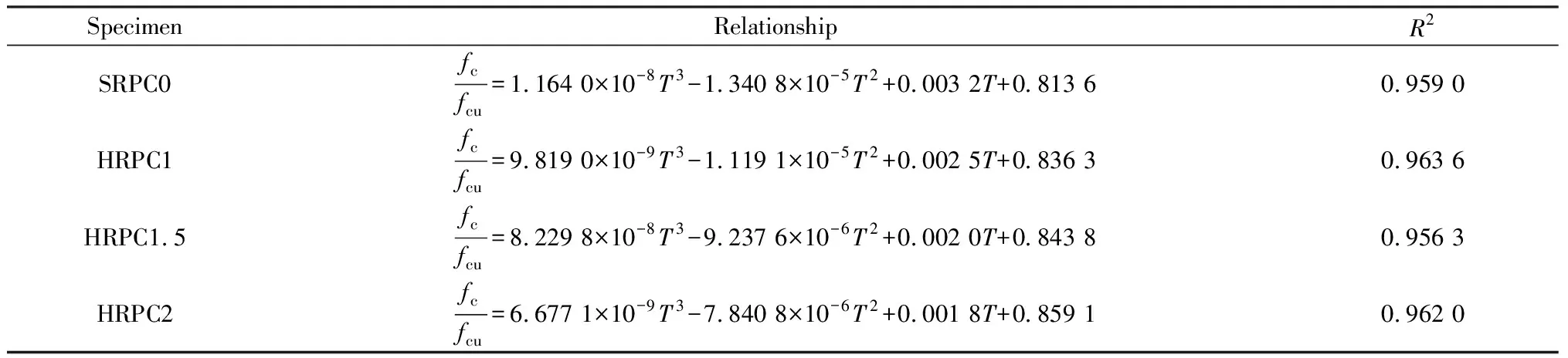

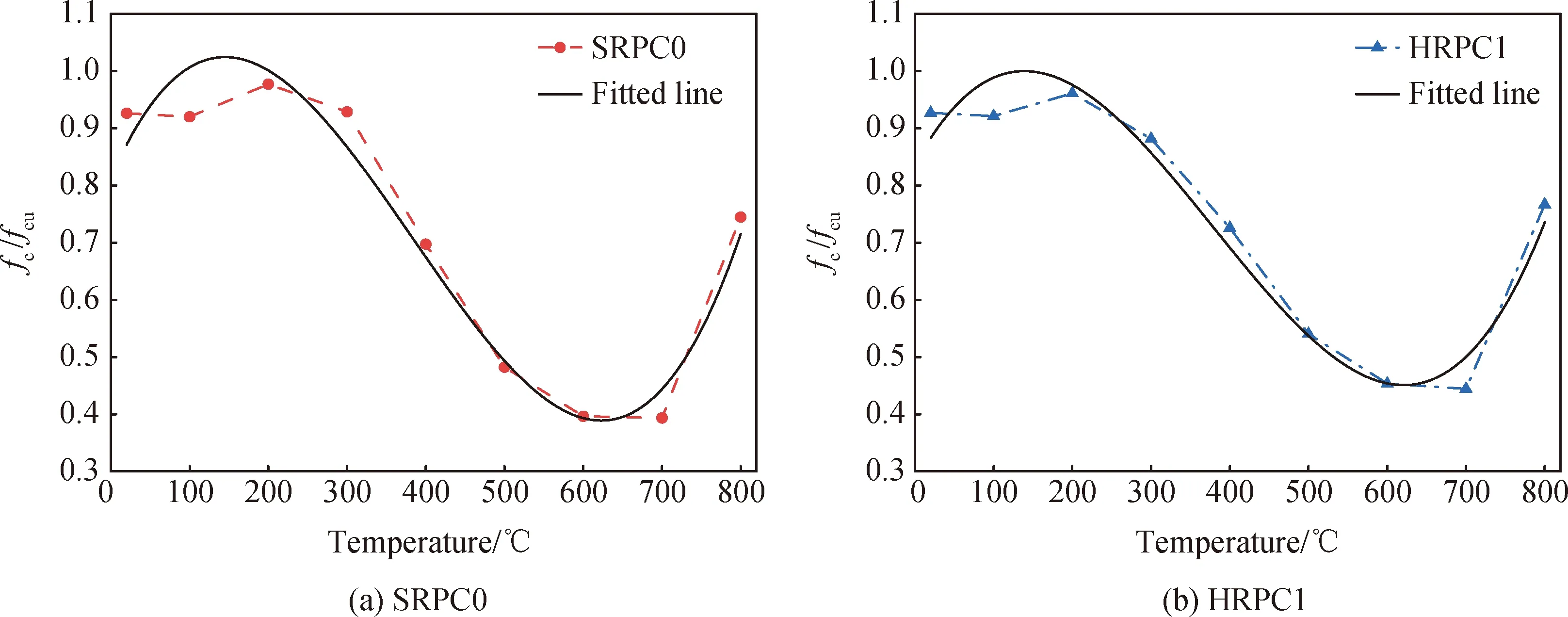

高温后不同纤维掺量RPC试件轴心抗压强度与立方体抗压强度比(fc/fcu)如图6所示,从图中可知:(1)常温下四种纤维RPC的fc/fcu为0.92,大于普通混凝土的0.76~0.80和高强混凝土的0.80~0.85。(2)随着的温度升高,不同纤维掺量RPC的fc/fcu呈先减小后增大的趋势。300 ℃前fc/fcu与常温时较为接近,立方体试件和棱柱体试件再水化程度相当,温度对fc/fcu的影响不显著;300~700 ℃时fc/fcu比值大幅度下降,这是由于相比于立方体,蒸汽更难从棱柱体内逸出,棱柱体试件的高温损伤更为严重,故此阶段轴心抗压强度衰退速率高于立方体抗压强度;700 ℃后试块被烧结,fc/fcu比值有所回升。(3)不同纤维掺量RPC的fc/fcu比值随温度变化的关系见表2,图7为拟合曲线与试验值的对比,结合图表可知拟合精度较高,试验值与拟合值吻合良好。

图5 RPC高温后轴心抗压强度损失率(Δfc)Fig.5 Loss rate of axial compressive strength (Δfc) of RPC after elevated temperatures

图6 不同温度后RPC轴心抗压强度(fc)与 立方体抗压强度(fcu)比Fig.6 Ratio of axial compressive strength (fc) to cubic compressive strength (fcu) of RPC after elevated temperatures

表2 不同纤维掺量 RPC的fc/fcu比值与温度的拟合结果Table 2 Fitting results of fc/fcu ratio of RPC with different fiber content and temperature

2.5 RPC高温后劈裂抗拉强度损失

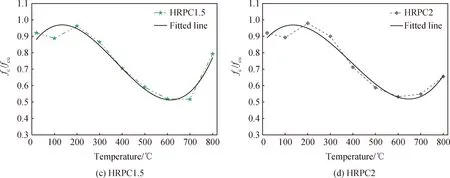

图8为不同纤维掺量和温度后RPC的劈裂抗拉强度损失率(Δfts),从图中可以看出所有RPC试件的劈裂抗拉强度损失率均随着温度的升高呈先降低后升高的趋势,临界温度为300 ℃。300 ℃前水泥水化反应和火山灰反应相互促进导致劈裂抗拉强度大幅度提升,300 ℃时劈裂抗拉强度提升了6.21%~16.52%。300 ℃后高温蒸气压不断增大,至400 ℃时高温损伤占主导地位,试件的劈裂抗拉强度损失率不断增大,600 ℃时强度损失率接近60%,800 ℃后基体损伤严重,劈裂抗拉强度损失率超90%。300 ℃后劈裂抗拉强度损失率的持续增大主要是由于高温导致基体内的浆体开裂和水泥水化产物的分解。值得注意的是,同一温度下立方体劈裂强度损失率较立方体抗压强度损失率更大,原因可能是相比于抗压强度,劈裂抗拉强度对裂纹和孔隙更为敏感。此外,PP纤维缓解高温损伤效果在400 ℃前较为显著,400 ℃不同纤维掺量RPC的劈裂强度损失率较为接近。

图7 拟合曲线与试验值对比Fig.7 Comparison of fitted line and test value

2.6 强度损失与纤维掺量和温度间的关系

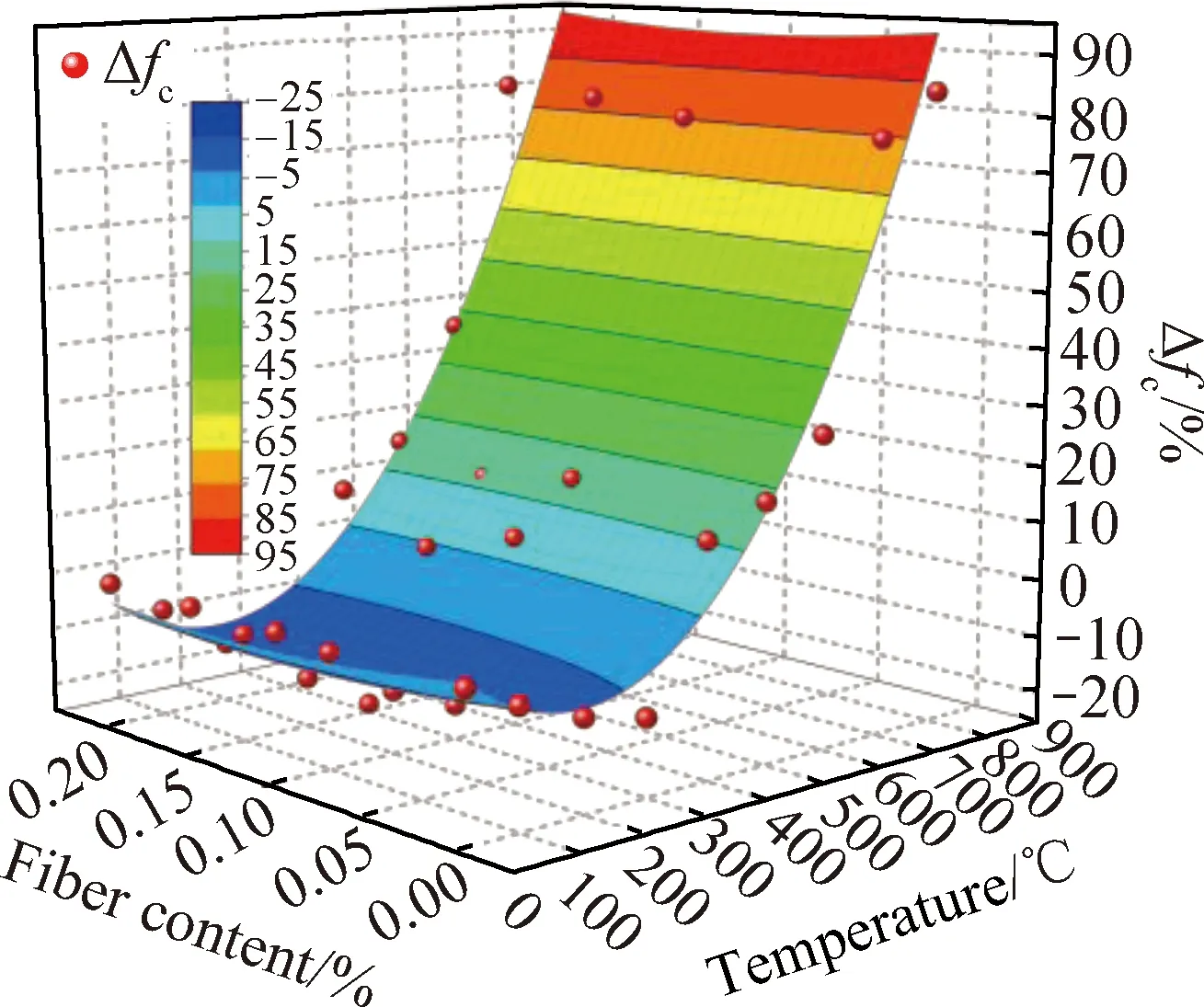

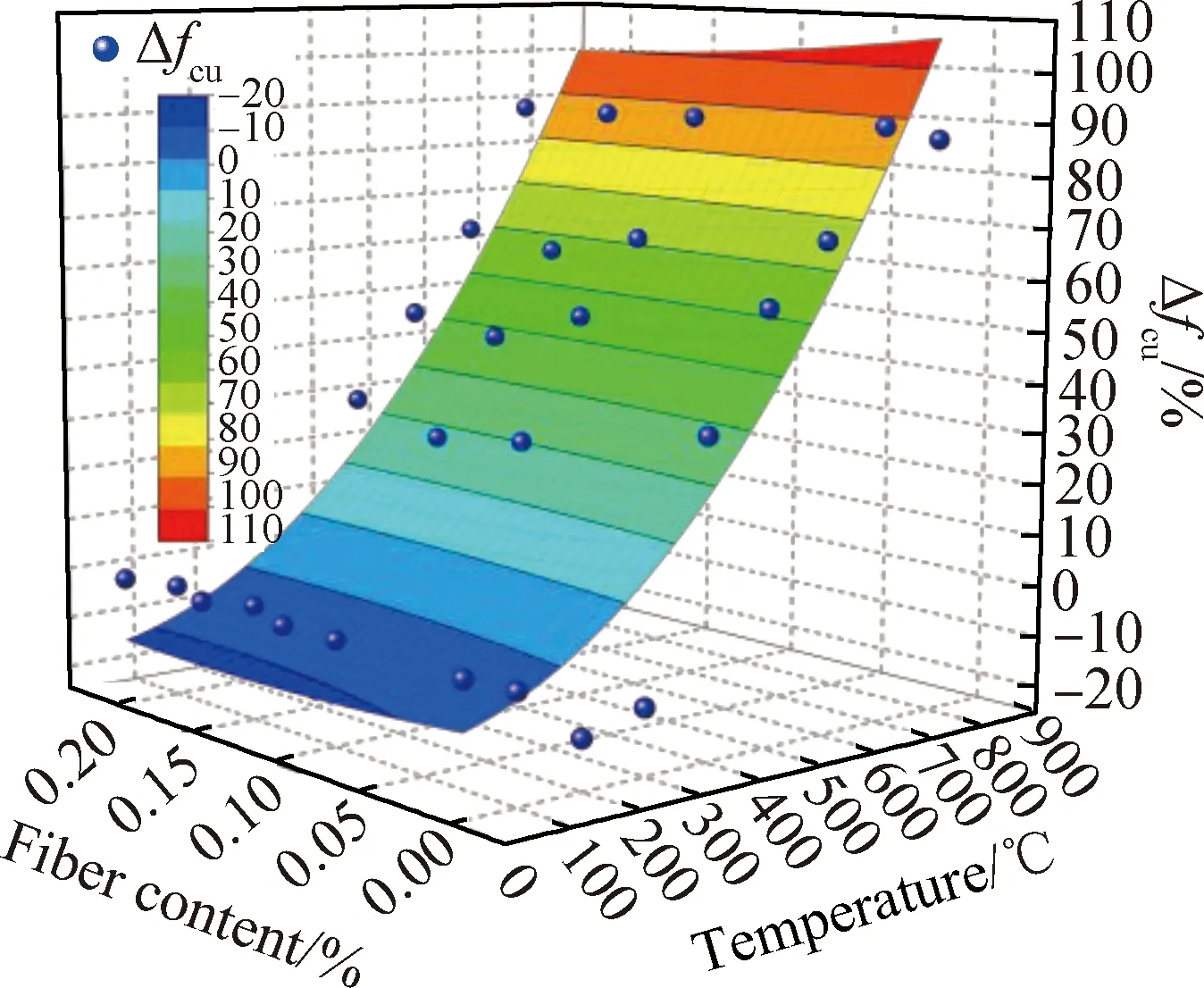

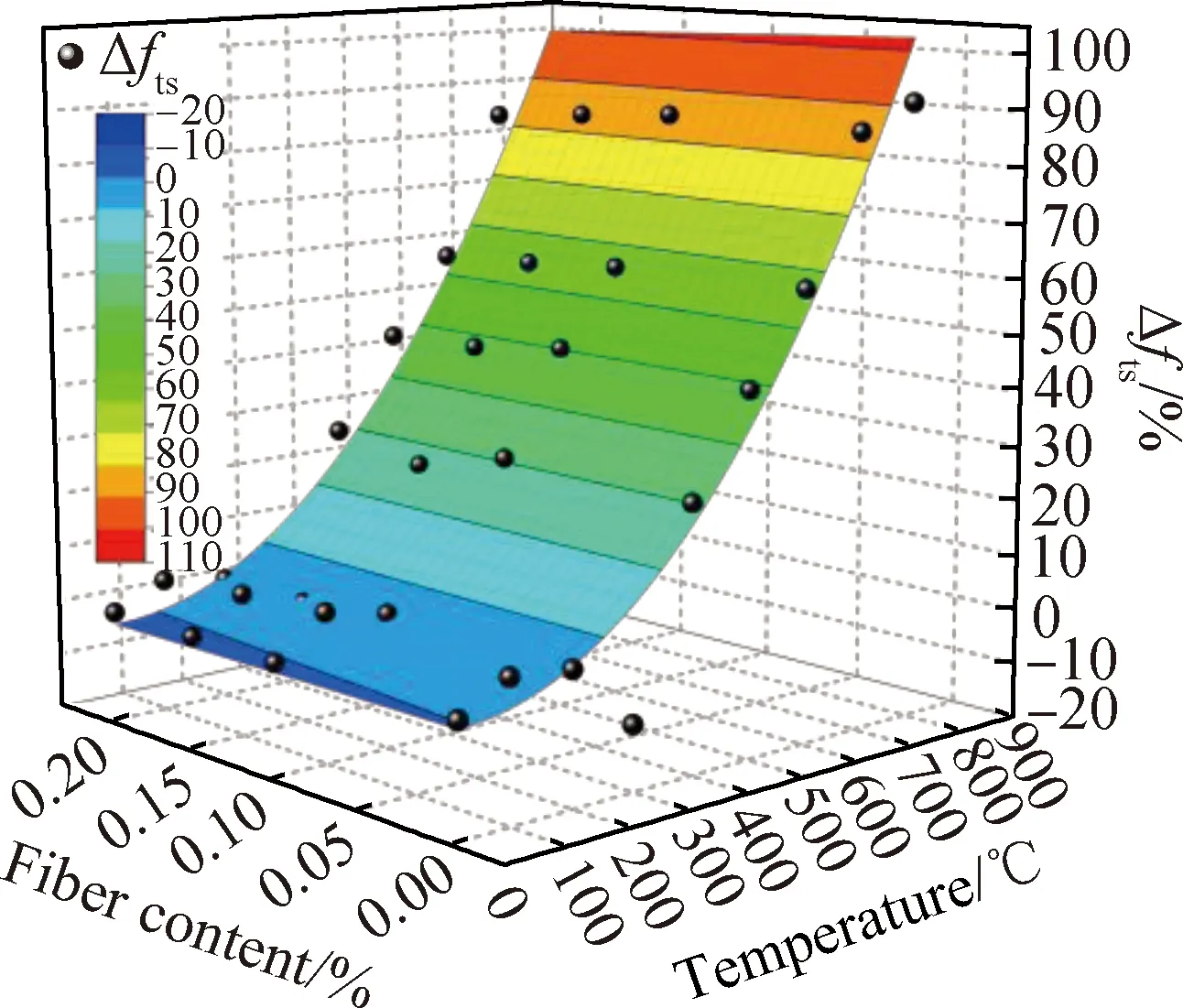

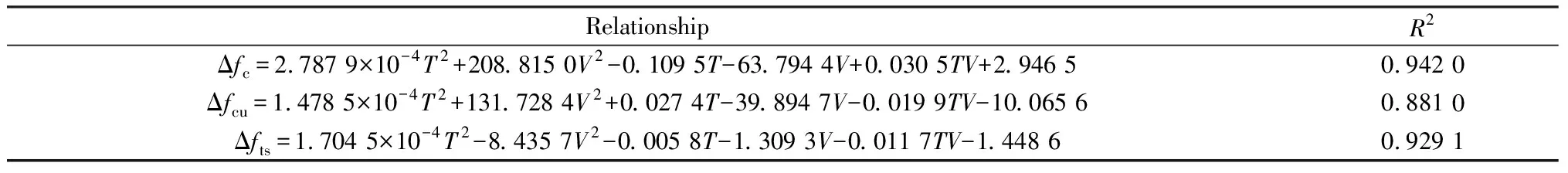

考虑纤维掺量和温度对强度损失的影响,图9~图11给出了强度损失率与PP纤维掺量和温度间的三维拟合图,拟合公式见表3。从图中可知,相比于PP纤维掺量,强度损失率受温度的影响更加显著,所有拟合公式的相关系数均大于0.88,拟合精度较高,拟合结果可为RPC在高温环境下的应用提供参考。

图8 RPC高温后劈裂抗拉强度损失率(Δfts)Fig.8 Loss rate of split-tensile strength (Δfts) of RPC after elevated temperatures

图9 RPC立方体抗压强度损失率与 纤维掺量和温度间的关系Fig.9 Relationship between loss rate of cubic compressive strength and fiber content as well as temperature

图10 RPC轴心抗压强度损失率与 纤维掺量和温度间的关系Fig.10 Relationship between loss rate of axial compressive strength and fiber content as well as temperature

图11 RPC劈裂抗拉强度损失率与 纤维掺量和温度间的关系Fig.11 Relationship between loss rate of split-tensile strength and fiber content as well as temperature

表3 强度损失率与PP纤维掺量和温度间的拟合结果Table 3 Fitting results between strength loss rate and PP fiber content as well as temperature

2.7 微观结构分析

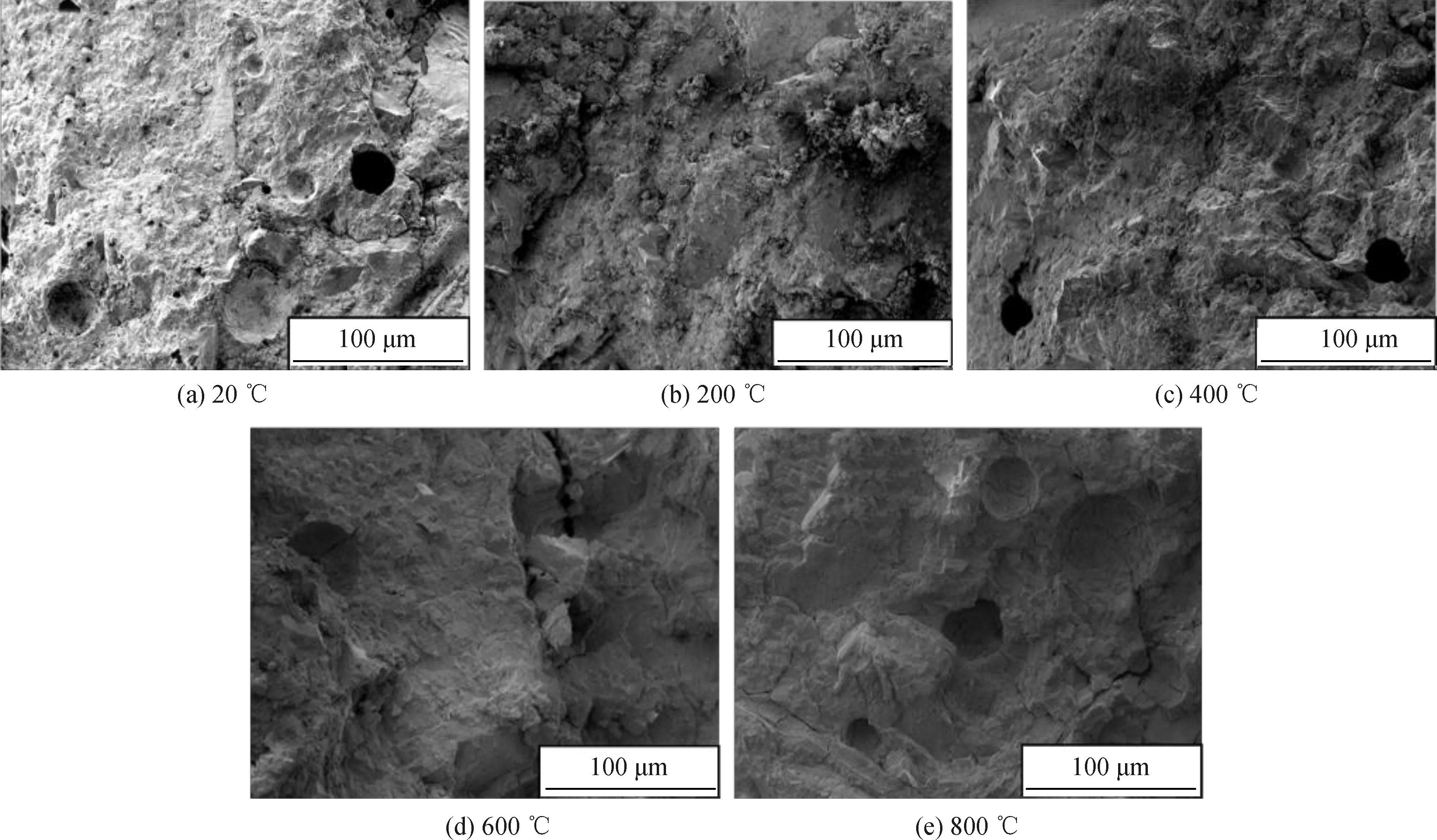

图12为HRPC1.5高温后的微观形貌。由图可知:常温下基体微观结构致密、完整、连续,存在大量的C-S-H凝胶和部分未水化颗粒;200 ℃后相当于经历了“自蒸”过程,二次水化反应生成了更多的C-S-H凝胶,导致基体变得更加紧密,宏观表现为强度较常温时有所提升;400 ℃后基体内观察到少量的微裂纹,水泥浆体开始变得松散,但整体依然致密,宏观体现为强度损失率增大;600 ℃后水泥水化产物分解,浆体松散,基体内部观察到宽粗裂纹,强度大幅度下降;800 ℃后浆体开裂严重,观察到大量的裂纹和孔隙,强度损失率超80%。

图12 高温后HRPC1.5试件的SEM照片Fig.12 SEM images of HRPC1.5 after high temperatures

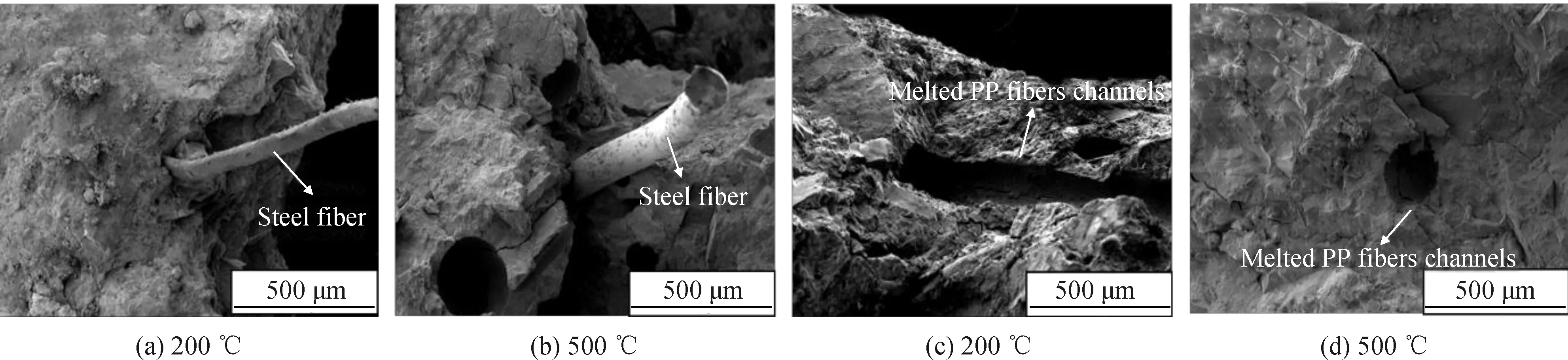

图13显示了纤维-基体的微观形貌。从图中可以看出,常温下钢纤维-基体连接紧密,界面区完整致密,随着温度的升高,界面区逐渐变得疏松多孔,钢纤维逐渐氧化脱碳,其失效模式由最初的拔出转变为折断。而PP纤维在高于165 ℃熔化留下的通道缓解了高温蒸气压对基体的损伤,但也增加了基体的内部缺陷。

图13 高温后纤维-基体界面的SEM照片Fig.13 SEM images of fiber-matrix interface after elevated temperatures

3 结 论

(1)随着温度的升高,RPC试件的表观颜色逐渐由深变浅,质量损失率逐渐增大。20~300 ℃,试件外观呈灰色;400~600 ℃,表观颜色由棕色往灰白色转变,试件表面出现裂纹和孔洞;800 ℃后,试件变为浅红色,表面出现大量裂纹和孔洞,质量损失率高达10%。试件的质量损失率损失主要源于自由水、结合水和凝胶水的蒸发以及水化产物的分解。

(2)随着温度的升高,RPC的强度损失率均呈先减小后增大的趋势,但临界温度不同,立方体抗压强度和劈裂抗拉强度的临界温度为300 ℃,而轴心抗压强度的临界温度为200 ℃。临界温度前强度的上升是由于再水化反应的充分进行;临界温度后水化产物分解、浆体开裂,导致试件强度损失率逐渐增大。

(3)高温后RPC试件的劈裂抗拉强度损失率高于立方体强度损失率。300 ℃前轴心抗压强度与立方体抗压强度的变化幅度基本一致,300 ℃后轴心抗压强度衰退速率快于立方体抗压强度,800 ℃后强度损失率均超80%。通过回归分析,给出了轴心抗压强度与立方体抗压强度比值随温度变化的计算公式。

(4)高温后PP纤维熔化留下的通道能有效缓解基体内的高温蒸气压,宏观表现为掺有PP纤维的RPC试件高温后强度损失率相对较小,试验结果表明当钢纤维掺量为2%(体积分数)时,PP纤维的最佳掺量为0.15%(体积分数),宏观强度退化的根本原因是基体微观形貌的劣化。

(5)基于试验结果,建立了RPC强度损失率与温度和PP纤维掺量间的计算公式。