直驱力矩电机回转工作台维修技术及应用*

李力威,冉贞德,靳静力,鲍宏伟,马小磊

(重庆齿轮箱有限责任公司,重庆 402263)

0 引 言

传统回转工作台一般采用齿轮、蜗轮蜗杆等传动机构,传动效率低,噪声大,能耗高,且传动间隙无法消除,无法满足高速高精度机床的需求[1]。而直驱力矩电机回转工作台摒弃了传统工作台的缺点,其工作台面作为力矩电机转子,不需要机械传动部件,减少了部件数量,因此直驱力矩电机结构紧凑、刚性好,排除了机械传动误差,承载能力更大,稳定性更好,可以实现高速、高精度的定位及运转,且故障率低,是现阶段高精度数控机床的首选[2]。

由于结构原因,直驱力矩工作台对各部件的制造精度及装配精度要求非常高,尤其是静压轴承的轴孔配合间隙极小,装配非常困难。机床生产厂家在装配时会采用专用工具,而机床使用厂家没有此类工具,因此一旦出现工作台故障,大多由设备厂家派人维修,成本高,且周期长,严重影响生产进度。笔者通过对某型号进口成型磨齿机工作台故障的维修及分析,采取了多项有效解决措施,实现了对直驱力矩工作台维修的探索及应用,极大地缩短了维修周期及成本。

1 工作台故障分析及维修方案制定

笔者公司某型号成型磨齿机加工范围3 000 mm,工作台直径φ2 000 mm。该设备工作台为力矩电机直驱,结构如图1所示,径向静压轴承控制工作台的旋转精度,而端面推力轴承控制工作台的轴向浮起量[3-4]。

1.1 故障描述及分析

工作台无法转动、漏油,并伴随系统报警。为找出故障原因,对工作台外围挡板进行了拆卸,并对工作台进行了详细检查。发现故障原因是工作台力矩电机线圈长期使用发热,导致线圈鼓包,如图2所示。当鼓包高度超过工作台端面推力轴承浮起高度,便会与工作台台面(力矩电机转子部分)发生干涉,导致工作台无法转动,漏油,机床系统报警。

图2 线圈鼓包

1.2 维修方案

通过故障分析可知,需对工作台电机线圈进行更换维修,那么将涉及工作台拆卸、回装及线圈修复等。因此,维修过程将分为四个步骤:①静压工作台面拆卸;②电机线圈维修;③力矩电机线圈参数设置;④静压工作台面回装。

2 维修过程

2.1 静压工作台面拆卸

该设备径向静压轴承外径为φ1 054.97 mm,与其配对的径向静压腔内径为φ1 055.03 mm,即静压轴承与静压腔的单侧径向间隙仅有0.03 mm。径向静压轴承与静压腔的配合长度约有100 mm。因此,完好无损地完成径向静压轴承的拆装是此次维修的最大难点。为了顺利完成拆装,通过分析研究,采取以下措施。

(1) 在工作台周围均布四点的吊装孔安装定位圆柱。将定位圆柱与工作台外圆的间隙调整至0.5 mm,如图3所示。目的是对工作台拆卸进行粗定位,限制工作台在拆卸及回装行程中径向方向的晃动及碰撞。

图3 定位圆柱及工作台图4 环形吊具安装

(2) 在工作台台面安装辅助吊具,如图4所示。吊具为环形,在其端面设置四个均布吊装孔。吊具安装时确保吊具和工作台同心。目的是使工作台起吊过程中各方向受力均衡,防止偏转。

(3) 用手拉葫芦吊以提升工作台面。葫芦吊能更精准地控制工作台面的提升行程,且在提升过程中察觉异常时能及时停止,可有效防止径向静压轴承内孔拉伤。需准备一架10T、三架3T的手拉葫芦吊。10T葫芦吊用来提升工作台,3T葫芦吊用来调整工作台水平。

(4) 工作台找平及提升。①提升前,首先对工作台面的水平度进行检验。用水平仪检测工作台面的水平度,使其<0.05 mm/m。经过计算,工作台面水平度<0.4 mm/m即可无损地完成台面提升。但是在实际操作中,为减少操作带来的误差并确保不划伤静压轴承,将工作台水平度控制在0.05 mm/m;②在工作台均布四点方向架设百分表,用于监控每次提升工作台均布四点方向的提升高度是否一致;③当工作台提升至一定高度后,用深度游标卡尺测量工作台与底座的高度,必须确保整个提升过程中,工作台每个位置的提升高度一致,防止工作台倾斜提升,拉伤静压轴承。

(5) 工作台台面按照电机结构分类属于力矩电机的转子部分,底部的外圆位置有一圈永磁铁芯,如图5所示。当工作台面提升至永磁铁芯露出来后,要防止百分表、游标卡尺、手拉葫芦吊链条等铁质品吸附到工作台底部,对提升过程造成的影响。

图5 工作台面(力矩电机转子)

2.2 电机线圈维修

工作台起吊完成后,即可进行力矩电机线圈拆卸及维修工作。该设备工作台力矩电机线圈为环形,由六块弧形线圈组成,如图6所示。每块线圈由两个不同类型的销子和六颗螺钉固定在底座上。线圈冷却方式为冷却油循环冷却,线圈底部与工作台底座结合面有密封圈防止冷却油泄漏。线圈的拆除、维修、安装过程要做好以下措施。

图6 力矩电机线圈

(1) 所有线圈的外形尺寸一致,有电源线、温度传感器线两条线,但不同位置的线圈距离接线端子的长度不同,因此拆除线圈电线必须做好标记。

(2) 在成功取出工作台后,必须及时测算正常电机线圈的尺寸区间,并记录正常线圈的ABC三相间阻值和ABC三项对地阻值,用于维修后电机线圈的验收。

(3) 拆除和安装过程一定轻拿轻放,轻微碰撞、吊运或摆放不当都会造成线圈破损、变形,导致无法正常安装。

(4) 工作台面和力矩电机线圈取出后及时做好清理工作,并在相应的位置涂抹润滑脂和保养油,覆盖保养纸,做好防灰、防锈工作。

力矩电机线圈取出后,及时对线圈进行维修。对维修后的线圈的ABC三项相间阻值和ABC三项对地的阻值进行测算,保证必须与线圈正常状态阻值一致。修好的线圈按标记逐步安装到位,并将温度传感器线与电源线依次与机床连接后,便开始电机线圈参数匹配工作。

2.3 线圈参数匹配

电机线圈参数匹配工作按电流环、速度环、位置环的顺序进行,并分别从线圈相序、相位角、增益三方面入手调节优化。

(1) 电流环优化 电流环主要作用是把输入到电流调节器的电流信号转换为电压指令,并输入到功率驱动器,从而驱动交流电动机工作。电流反馈可以改善交流驱动器的电气特性,提高驱动器的动态性能,增强系统的稳定性。电流环的重要部件是电流调节器,其作用是加快电流环的响应速度,缩短系统启动周期,并降低低速轻载时电流的断续对系统稳定性的影响。根据西门子840D数控系统HMI提供的优化界面,设定测量参数,得出电流环幅频特性图。通过调整电流环增益参数1120CURRCTRL_GAIN及电流环积分时间常数1121CURRCTRL_INTEGRATOR_TIME,优化电流环[5]。

(2) 速度环优化 速度环的重要部件是速度调节器,将指令速度与反馈速度对比,得出速度误差。再根据速度误差求出转矩信号和电流信号,控制交流电动机的转动,消除速度误差,达到指令速度要求。优化速度环频响特性时,要关掉速度设定点过滤器(1500NUM_SPEED_FILTERS=0),因其不会影响速度控制回路的稳定性,但会影响测量结果。速度环优化是利用电流滤波器将出现的幅频高点、补偿深度设定在相应参数中,并多次优化调试,使幅频高点降低,稳定速度控制器,提高速度环增益,抑制机械噪声。

电流滤波器的参数设定如下。

1200 NUM_CURRENT_FILTERS:电流设定值过滤器数量。

1201 CURRENT_FILTER_CONFIG:电流设定值过滤器类型。

1202 CURRENT_FILTER_1_FREQUENCY:电流过滤器1的正常率。

1203 CURRENT_FILTER_1_DAMPING:电流过滤器1的阻尼。

1213 CURRENT_FILTER_2_SUPPR_FREQ:电流过滤器2的堵转频率。

1214 CURRENT_FILTER_2_BANDWIDTH:电流过滤器2的带宽。

1215 CURRENT_FILTER_2BW_NUM:电流过滤器2的带宽分子(补偿深度)。

1223 CURRENT_FILTER_2_BS_EREQ:电流过滤器2的正常BSF频率 80% 。

(3) 位置环优化 位置环的重要部件是位置调节器。位置调节器属于一种比例调节器,通过参数32200调整伺服增益系数从而影响位置控制器响应速度。位置调节器主要影响系统跟随误差和轮廓精度。当进给速度一定时,跟随误差与伺服增益系数成反比,因此应使用较大的伺服增益系数。但伺服增益系数太大会导致系统不稳定。要得到较高的增益系数并保证运行精度,电流环和速度环的动态响应要快,且要排除设备结构的刚性、共振的影响。增大位置调节器伺服增益系数的前提条件是有较高的速度调节器增益。速度调节器特性软,即使加大位置环增益,实际跟随误差也不会有明显减小,所以速度环优化非常重要。当电动机与机床之间的扭矩变化和间隙比较大时,电动机与机械之间发生扭转变形,机床速度和电动机速度在加减速时会出现较大差异,这将难以保证高的位置环增益。因此,可利用位置控制器参考频响优化位置环增益。

2.4 静压工作台回装

工作台回装需严格完成以下工作。

(1) 在工作台回装前,利用三架3T手拉葫芦吊将工作台的绝对水平调至0.05 mm/m。

(2) 利用工作台起吊时安装的四个定位圆柱调整工作台面位置,确保工作台的轴向中心线和工作台底座的轴向中心线基本重合。

(3) 用锂基脂做好润滑工作。静压轴承内孔表面是六组材质为巴氏合金的径向静压腔块,巴氏合金的摩擦系数无油情况下为0.28,有油情况下为0.005。因此,有润滑脂的情况下可以大大减少安装时的划伤概率。

(4) 工作台回装使用10T手拉葫芦吊的慢速下降结合工作台自重缓慢下降,当静压轴承的轴、孔即将接触时,用位于工作台均布四点的四个百分表监控工作台各个位置每次下降高度是否一致,并用游标卡尺测量工作台台面和工作台底座的距离,保证工作台面的轴向和径向安装误差在要求范围内。确认轴孔接触后,可以缓慢地小角度转动工作台,发现异常及时停止,找出问题并调整。直至工作台回装到位。

3 工作台精度检测

工作台回装后,需对工作台精度进行检测。精度检测分为两个部分进行:空载精度检测和负载精度检测。

3.1 空载精度检测

空载检测项目有两项:工作台浮起量、跳动误差。

(1) 工作台浮起量

先对设备的液压系统及控制系统进行改造,使其在不启动液压控制系统的情况下直接启动工作台静压油泵。工作台静压油泵启动后调整液压至正常值,观察工作台是否有异常现象,比如漏油、异响等。发现问题及时关闭液压系统,如无异常进行下一步检测。

经过检测,液压接通后工作台的浮起高度满足机床工作要求。同时尝试用手转动工作台,感受工作台转动是否平顺,有无滞涩感、异响等。

(2) 跳动误差检测

上述步骤检查无异常后,检测工作台跳动情况,如图7所示。经检测,工作台端面径向跳动及外圆径向跳动两项数值都满足工作台精度要求。

图7 工作台空载精度检测

3.2 负载精度检测

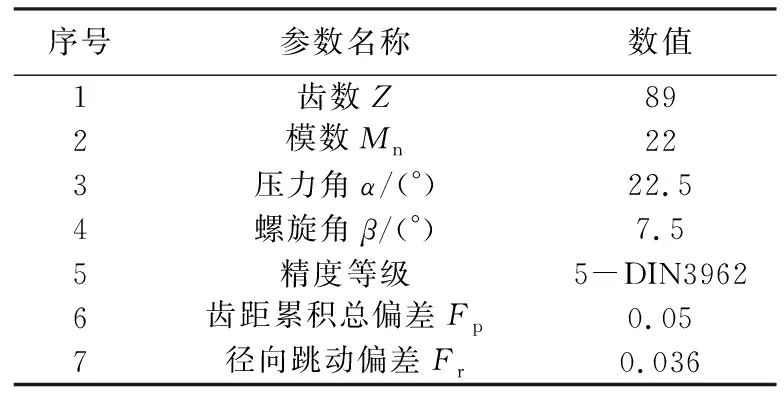

通过试磨零件,并检测试验件精度来实现负载精度检测。此次试磨零件为公司某产品内齿圈,试磨内齿圈基本参数如表1所列。零件试磨完成后进行在机精度检测,检测报告如图8所示。

表1 试磨内齿圈基本参数

图8 试磨零件检测报告

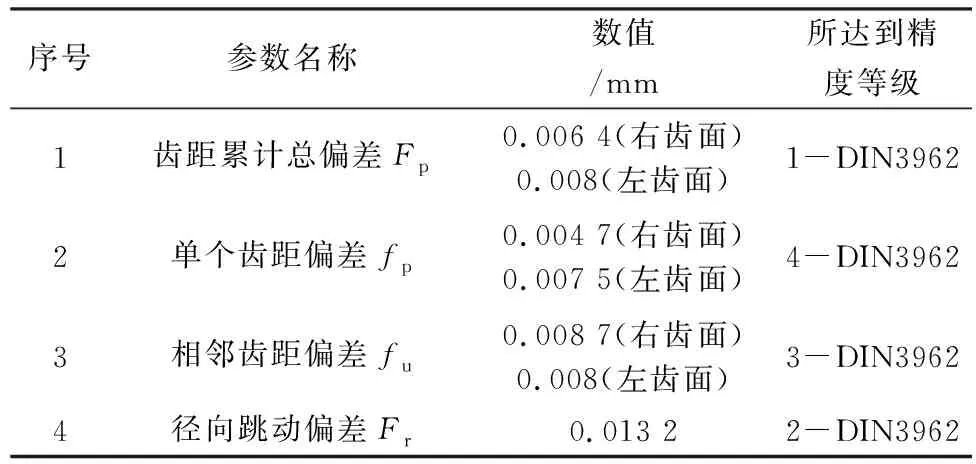

对工作台精度影响最大的两项误差分别是齿距累积误差及径向跳动误差。从检测报告中可以看出,齿距累积总偏差及径向跳动偏差均达到了DIN3962标准4级精度要求,如表2所列。该机床出厂验收精度即为DIN3962-4级。因此机床负载精度检测满足要求。

表2 内齿圈试磨后各项精度

4 结 语

直驱力矩电机工作台已广泛应用于车、铣、磨齿等各类高精度机床,大幅提高了机床的加工精度、承载能力及稳定性。文中以某型号成型磨齿机工作台故障为例,详细介绍了直驱电机工作台拆卸、维修、回装等维修过程及难点,同时对维修后工作台精度检测进行了详细的探讨。此次工作台维修,不但解决了机床故障,保证了直驱力矩工作台的精度,同时节约了维修成本,缩短了维修周期。