大跨度轻型钢桁架吊装技术及应用*

曾新明,黄佩兵

(中国电建集团 江西省水电工程局有限公司,江西 九江 332000)

0 引 言

为了追求更大、更舒适的生活空间,人类积极使用钢材建造了如钢桁架等大跨度结构。随着跨度的增加,钢桁架单位用钢量也随之增加。为了减少用钢量,设计单位经常对钢桁架进行优化,桁架断面高度随着受力情况不断变化,上下弦杆规格型号也随之变化,造成钢桁架平面外刚性极差,给钢桁架吊装工作带来了极大的困难。

大跨度钢桁架在吊装中不仅要考虑吊装过程受力情况,还要考虑其在地面组装后翻转过程的受力情况。需要通过计算机模拟分析钢桁架翻身和吊装过程中的受力,确保吊装过程各杆件应力和变形都在允许范围内。笔者以某国外工程为例,从工程特点分析、吊装方案选择、吊装过程有限元分析和桁架吊装等几个方面来进行阐述,详细介绍大跨度轻型钢桁架吊装技术。

1 工程概况

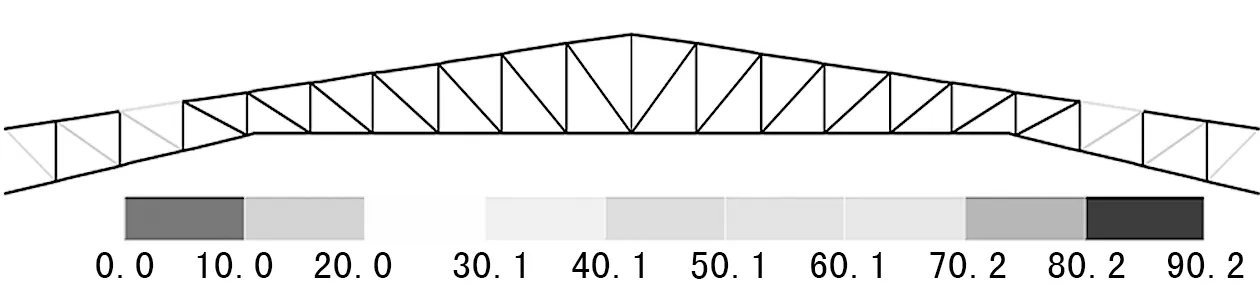

国外某工程厂房屋面采用钢桁架结构,如图1,上下弦杆和腹杆均为焊接型H型钢,钢桁架分4节在工厂预制,节间和部件间均采用螺栓连接。钢桁架跨度为60 m,最大矢高为6 m,单榀钢桁架质量约为15 t,每米质量仅为250 kg。

图1 钢桁架示意

2 结构特点分析

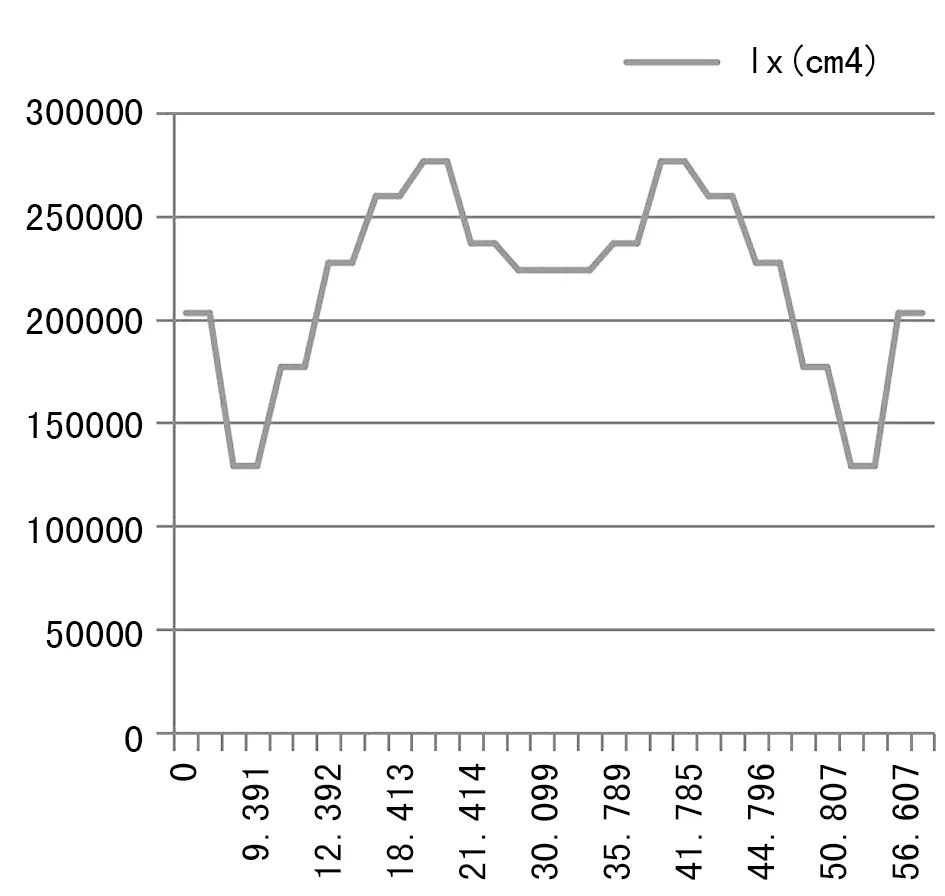

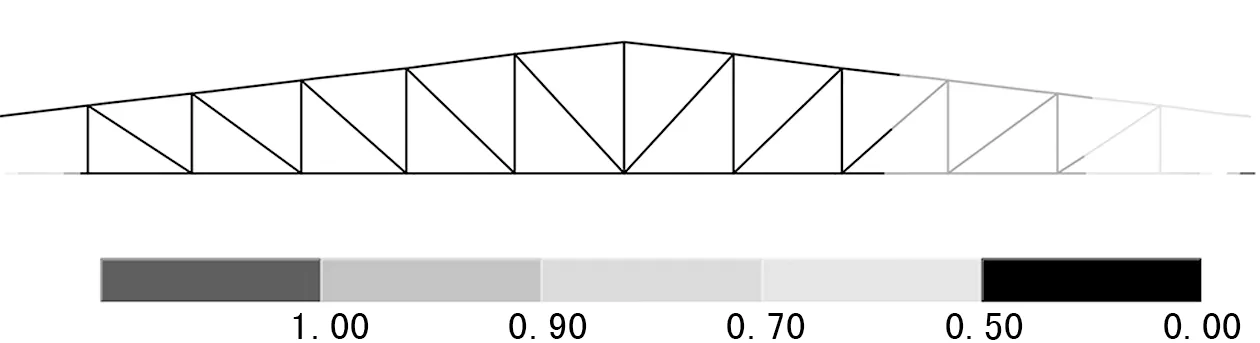

通过对钢桁架结构分析可知,该钢桁架单位质量小的原因之一是因为优化了结构受力,整体结构受力更趋于合理;二是上下弦杆和腹杆选型与结构受力高度一致。从钢桁架上弦X轴的惯性矩变化可以看出,如图2,根据受力大小不同部位的上下弦杆选用了不同型号的H型钢,通过增加H型钢规格型号降低单位用钢量。此钢桁架结构特点如下。

图2 钢桁架上弦杆X轴惯性矩变化

(1) 钢桁架上弦采用正立H型钢,上弦杆平面外稳定性可以利用屋面檩条来保证。下弦采用倒置H型钢,杆件弱轴为平面外方向,下弦杆平面外稳定性通过设置少量的系杆就可保证。

(2) 依据上下弦杆和腹杆受力,精确选用型材。此工程钢桁架跨度和矢高大,单位用钢量低,结构整体刚性较差。

(3) 钢桁架翻身和吊装前,需要模拟分析计算各杆件的应力和变形,科学制定吊装方案,否则翻身和吊装过程中可能出现大量的失稳杆件。

3 吊装方案选择

本工程钢桁架分为4节制作,杆件间均采用高强螺栓连接,杆件防腐后直接运至工地。桁架在施工现场采用卧式法进行组装。先用枕木在平整的场地上铺设组装平台,再依次进行上下弦杆和腹杆组装。

根据当地政府相关规定,若采用双机抬吊,则需要当地政府认证的一级起重工,费用昂贵,并需要提交专门吊装方案,审批时间很长。施工现场场地平整宽阔,有利于大型吊机作业和钢桁架整体组装,故应尽量采用单机整体吊装方案。如无法实施单机吊装方案,应采用单机分节同时吊装方案。

跨度和矢高比较大的平面桁架翻身过程中风险较大,特别是采用单机吊装时,容易造成杆件严重变形。要合理确定吊点和临时支承点的数量、位置,吊点和临时支承点越多,位置布置越合理,钢桁架翻身和吊装过程中的安全才能得到保证。

3.1 整体翻身过程分析

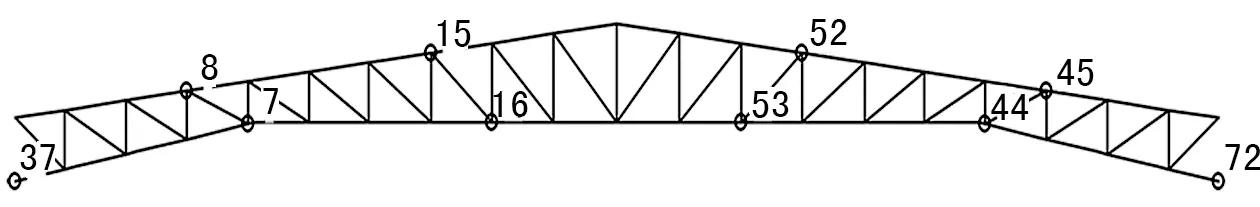

钢桁架翻身时计算模型如图3所示。

图3 钢桁架翻身示意注:节点8、15、45、52为吊点,节点7、16、37、44、53、72为(临时)支承点。

由于其长达59.8 m,为保证上弦杆平面外稳定性,因此翻身时采用四个吊点(节点8、15、45、52),采用两根吊索的四点吊装法且两侧采用同一根吊索吊装[1]。由于钢桁架下弦杆不在一条直线上,桁架翻身时,只有节点37、72与地面接触,形成临时支承点,将造成大量杆件变形严重,翻身过程无法进行。因此需要采取措施增加临时支承点,如图3所示增加节点7、16、44、53为临时支承点。

翻身过程的结构计算采用线性分析。钢桁架翻身时段,由于恒荷载与活荷载(如施工临时设施重量)均不会发生变化,因此工况组合采用1.0×恒荷载+1.0×活荷载[2]。

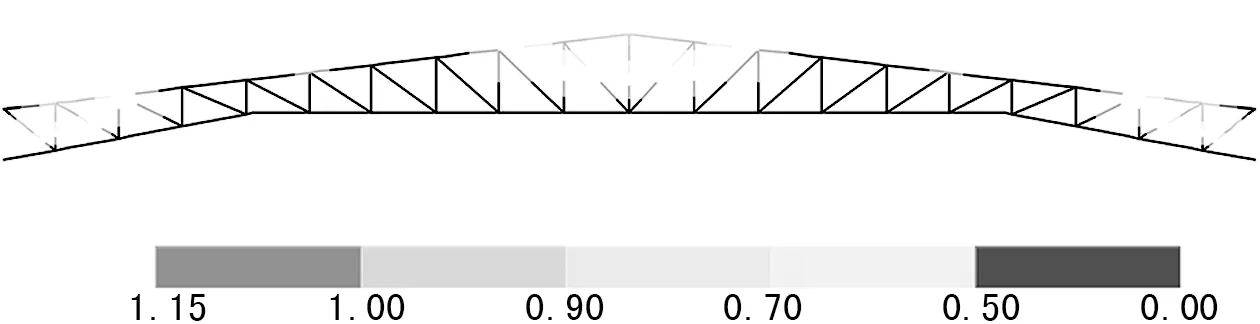

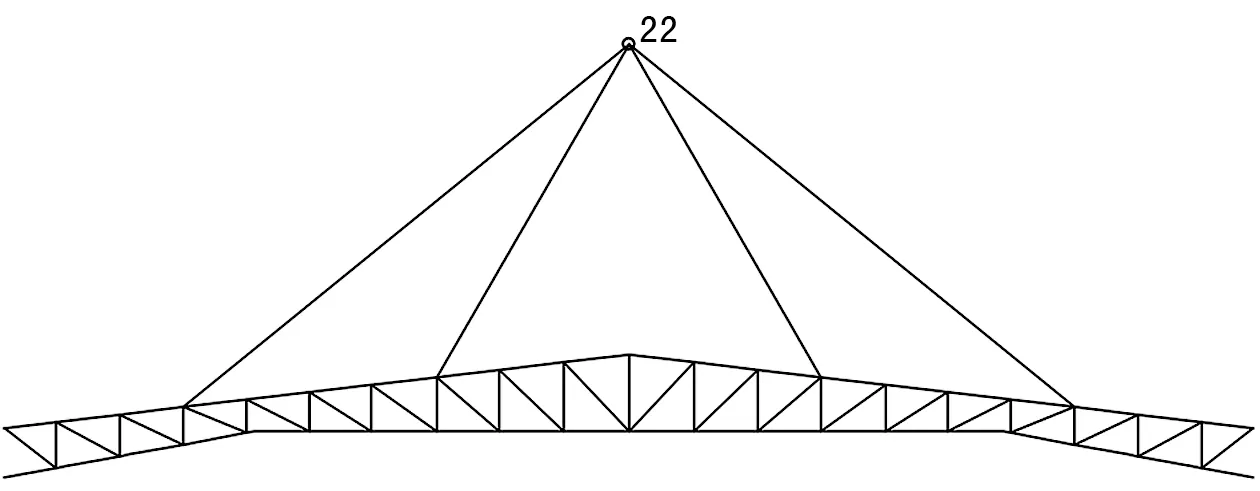

通过有限元软件分析得到应力与变形情况,结果如图4、5所示,钢桁架翻身过程中,虽然设置了4个临时支承点(节点7、16、44、53),仍有少量杆件应力值超标,最大为设计值的1.15倍。且有大量杆件变形超标,最大变形达90.2 mm。

图4 钢桁架翻身过程中杆件应力比

图5 钢桁架翻身过程中杆件变形/mm

3.2 整体吊装受力分析

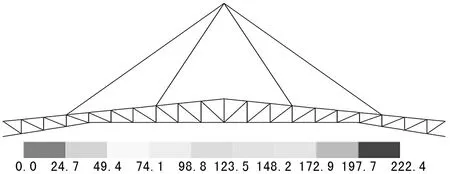

钢桁架翻身后处于竖直状态,计算模型如图6所示,节点22为铰支座位置,实际上就是吊机的吊钩位置。工况组合也采用1.0×恒荷载+1.0×活荷载。

图6 钢桁架吊装示意注:节点22为吊机吊钩位置

进行有限元软件分析,结果如图7、8所示,杆件应力值无超标现象,应力比均在0.5以内。但有大量杆件变形超标,最大变形达222.4 mm。

图7 钢桁架吊装过程中杆件变形/mm

图8 钢桁架吊装过程中杆件应力比

增加临时支承点,同时考虑吊装方案的经济性,经过多轮建模分析计算,钢桁架翻身和吊装过程中,部分杆件仍存在应力、变形严重超标的情形,因此整体吊装方案不可取。

3.3 分节吊装受力分析

由于单机整体吊装方案不可取,因此拟采用分三节同时吊装方案。钢桁架中间节长35.8 m,质量8.9 t,两端节长12 m,质量约3 t。下面以中节吊装为例进行吊装受力分析。

由于中间节较长,为防止其杆件在翻身和吊装过程中平面外失稳,在钢桁架上弦杆上设置4个吊点。钢桁架翻身时下弦杆与地面接触,相当于线性支承,因此杆件稳定性均有保证。

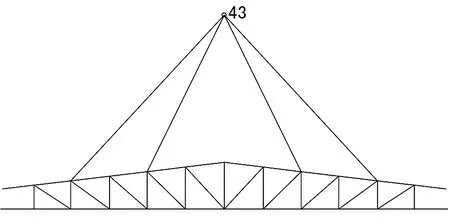

钢桁架翻身后计算模型如图9所示,节点43是吊机的吊钩位置。工况组合同样采用1.0×恒荷载+1.0×活荷载。

图9 钢桁架中间节吊装示意注:节点43为吊机吊钩位置

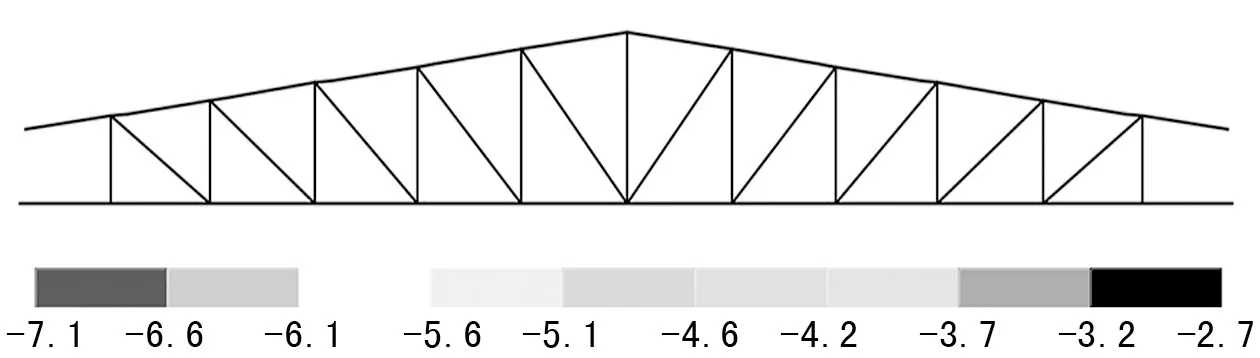

通过有限元软件分析进行分析,结果如图10、11所示,杆件应力值无超标现象,应力比均在0.5以内,杆件最大变形为7.1 mm,均满足设计和施工规范要求[3]。因此,分节吊装方案可行。

图10 钢桁架中间节吊装过程中杆件应力比

图11 钢桁架中间节吊装过程中杆件变形/mm

4 钢桁架分节吊装

钢桁架在地面分三节进行组装,组装完成后采用三台吊机同时进行吊装,在高空中进行对接,对接时施工人员站在举升车吊篮内作业。具体的施工步骤如下。

(1) 钢桁架吊装准备

在方案选定的吊点位置,利用吊索捆绑牢固,每节钢桁架的其中1根吊索配1只手拉葫芦,用于调整桁架倾角。并在每节钢桁架的两端系上缆风绳(兼作溜绳)。在钢桁架分节提升时,控制好缆风绳,防止发生摆动或旋转。将该钢桁架分节提升至距地面0.2~0.3 m左右后停止起吊,检查起重机的稳定性、制动装置的可靠性、构件的平衡性和绑扎的牢固性等[4]。

(2) 钢桁架倾角调整

钢桁架试吊结束确认无误后,用水平尺检查每节钢桁架的倾角。如其倾角不满足设计和施工规范要求,两节钢桁架对接部位不能完全吻合,将给空中对接带来很大的困难,因此吊装过程中必须保证每节钢桁架的倾角。施工人员应站在地面上作业,通过调整手拉葫芦的长度对钢桁架倾角进行调整,直至符合规范要求。

(3) 钢桁架提升

构件提升到一定高度后,吊机起重臂回转,将构件从拼装位置上方旋至安装位置,同时用构件两端的缆风绳保持其稳定,并调整其姿态。构件位于其安装位置下方附近时,起重机停止回转,并提升构件至超过安装高度2 m左右。每节钢桁架提升时,应注意与相邻桁架保持安全距离。

(4) 桁架安装

钢桁架分三节同时吊装,两端节与钢柱连接,连接完毕后吊车不松钩,然后进行中间节钢桁架吊装。钢桁架节间和其与钢柱之间所有连接工作均由施工人员站在举升车吊篮内完成,如图12。待中间节和两端节安装连接完毕后,设置好两组缆风绳,三台吊车才能松钩。

图12 钢桁架三段同时吊装

相邻的两跨钢桁架吊装完成后立即安装钢桁架间的水平、垂直支撑及部分檩条,安装完毕后才能形成稳定结构。

采用分节同时吊装方案,安全顺利地完成该轻型钢桁架的安装。吊装过程中对杆件应力和变形进行了监测,检测结果符合相关规范要求,吊装过程的安全得到了有效保证。

5 结 语

在该轻型钢桁架吊装方案选择阶段,结合吊点和临时支承点分布情况,对钢桁架翻身和吊装过程进行理论分析计算,确保所有杆件应力和变形符合相关规范要求。为满足当地政府规定要求并降低工程成本,因地制宜地采用三台吊机分三节同时吊装,完成该钢桁架安装,该工程施工工期、质量和安全得到了很好的保证,可为类似大跨度钢结构吊装工程应用提供一些有益的借鉴。