齿轮油对后桥功率损耗影响的试验研究*

章德平,吕俊成,莫易敏,高 勇

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007; 2.武汉理工大学 机电工程学院,湖北 武汉 430070)

0 引 言

随着全球经济的快速发展,汽车产品普及程度不断提高,汽车消费已经大量进入普通居民家庭,成为家庭消费的热点。虽然汽车工业的迅速发展促进了世界经济的繁荣发展,但由于汽车燃油的大量消耗而导致的环境问题也让人类面临严峻挑战。为了积极应对全球气候变化问题,中国自主提出了2030年碳达峰、2060年碳中和的“双碳”目标。通过各顶措施提高汽车燃油燃料的使用效率,从而减少汽车尾气排放,降低燃料消耗过程中的环境污染,缓解能源危机。

在微型汽车传动系统中,后桥齿轮油除了具有减小摩擦与降低磨损的作用[1],同时还具备辅助系统排热、吸收冲击振动等功能[2],因此其合理选用对于确保微型汽车传动系统正常工作起着非常重要的作用。随着油耗法规及废气污染物控制法规的不断升级,后桥齿轮油的品质亦不断优化。

1 微型汽车后桥功率损耗的理论分析

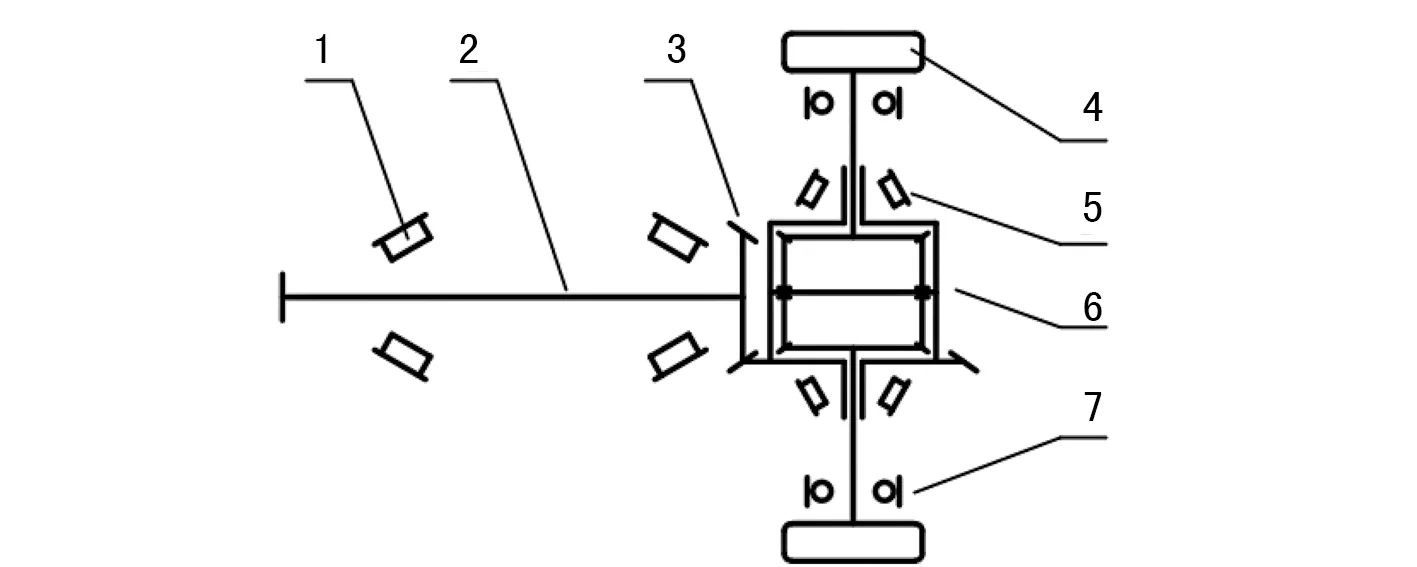

后桥作为微型汽车FR传动系统的关键部件之一,其基本功能是将变速器经由等速传动轴传递过来的动力合理分配给车辆后轮,同时承受工作条件下的各类外界负荷[3]。图1为某型国产微型汽车驱动桥的结构示意图。

图1 某型国产微型汽车后桥的结构简图1.主减速器轴承 2.输入轴 3.主减速器准双曲面齿轮副 4.车轮 5.差速器轴承 6.差速器 7.轮毂轴承

对于微型汽车后桥而言,其正常工作时功率总损耗PL主要包括三个方面:①后桥工作时因为主减速器准双曲面齿轮的啮合运动和差速器内部齿轮的啮合而造成的摩擦功率损耗;②主减速器轴承和差速器轴承运转时产生的摩擦功率损耗;③后桥工作时准双曲面齿轮和差速器总成因搅动齿轮油而造成的功率损耗[4]。

1.1 齿轮啮合功率损失

在微型汽车驱动桥的内部,主减速器总成与差速器总成之间的动力传递依靠的是准双曲面齿轮副,差速器内部行星齿轮与半轴齿轮之间为直齿锥齿轮啮合。而齿轮啮合时齿面之间的摩擦既有滚动,又有滑动摩擦的复杂状态,因此齿轮啮合功率损失也相应地包括滚动摩擦功率损失与滑动摩擦功率损失两部分。

齿轮油会在相啮合齿轮的齿廓表面之间形成一层很薄的分子油膜[5],从而使得原来齿廓表面变得更为光滑,此时相啮合齿轮的齿廓表面之间的相互摩擦会因表面变光滑而大大降低[6]。

1.2 滚动轴承摩擦功率损失

作为微型汽车后桥中的核心零件之一,滚动轴承主要用于支承内部轴系和减少轴系运转时的摩擦损耗。文中所研究的后桥样机,主减速器输入轴轴承和差速器轴承均选用圆锥滚子轴承,属于典型的线接触摩擦副,这些轴承的正常工作有赖于齿轮油在摩擦部位的顺利进入。

因此,为了估算这些滚子轴承运转时所产生的摩擦功率损耗PB,必须先对这些滚子轴承运转时摩擦阻力矩M进行确定。二者之间的数学关系表示为:

PB=M·n·π/30

(1)

式中:n为轴承转速,r/min。

而影响圆锥滚子轴承运转时摩擦阻力矩M的因素较多,齿轮油性能、轴承内部结构参数以及使用时轴承预紧力等均能对摩擦阻力矩M造成较大影响。

1.3 搅油功率损失

限于结构条件,后桥内部的部分旋转零件会有部分体积浸入齿轮油,而后桥齿轮油的运动粘度相对较高,因此这部分旋转零件工作时,为克服齿轮油的流体阻力做功,必然有部分机械能需转化为齿轮油动能与势能,从而造成较大能量损失。

搅油功率损失的计算较复杂,它与齿轮油性能参数、浸油深度以及旋转零件尺寸等因素构成复杂的函数关系[7]。工程实际中关于齿轮搅油功率损失PC的计算大都基于经验公式,可以用搅油阻力矩系数Cm来间接反映,适用于车辆领域的Cm经验公式如下:

(2)

式中:h0为搅油零件的浸油深度,m;V0为齿轮油的体积,m3;DP为搅油零件的节圆直径,m;b1为搅油零件的宽度尺寸,m。

2 试验台架与测试方法介绍

为了对后桥样机进行拖动,在后桥样机输入端设置一台驱动电机作为动力源,模拟后桥工作时的输入动力。输出端各设一台加载电机对后桥样机进行加载,模拟车轮行驶过程中所受到的摩擦阻力。在后桥样机输入端和驱动电机之间设置扭矩传感器1和速度传感器1,在后桥样机输出端和加载电机之间设置扭矩传感器2、速度传感器2、扭矩传感器3和速度传感器3。

后桥传动效率的测试基于如下方案进行实施:如图2所示,分别测试某一工作状态下通过扭矩传感器1采集获取后桥的输入扭矩M1,速度传感器1采集获取后桥输入转速n1,扭矩传感器2和扭矩传感器3采集获取后桥两侧的输出扭矩M2和输出扭矩M3,速度传感器2和速度传感器3采集获取后桥两侧的输出转速n2和输出转速n3,继而计算得出该状态下后桥传动效率值η,其计算式如下:

图2 微型汽车后桥传动效率测试台架的布置图

(3)

3 试验结果及分析

齿轮油主要用于对微型汽车后桥内部齿轮副、主减速器轴承以及差速器轴承进行润滑,仿真分析表明:齿轮油的粘-温特性对后桥内部部分旋转零件因为浸油而造成的搅油功率损失、采取油润滑的滚动轴承运转时产生的摩擦功率损失、以及因齿轮啮合所造成的功率损失等均具有十分重要的影响。

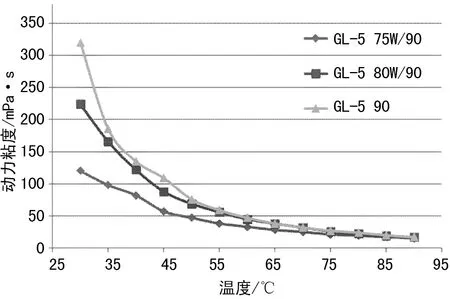

为研究齿轮油黏度对于后桥传动效率的影响,将后桥样机内部齿轮油分别依此选定为GL-5 75W/90、GL-5 80W/90和GL-5 90三个品类,这些常规齿轮油动力粘度随着温度的变化规律如图3所示。

图3 三种常规后桥齿轮油的动力粘度-温度关系图

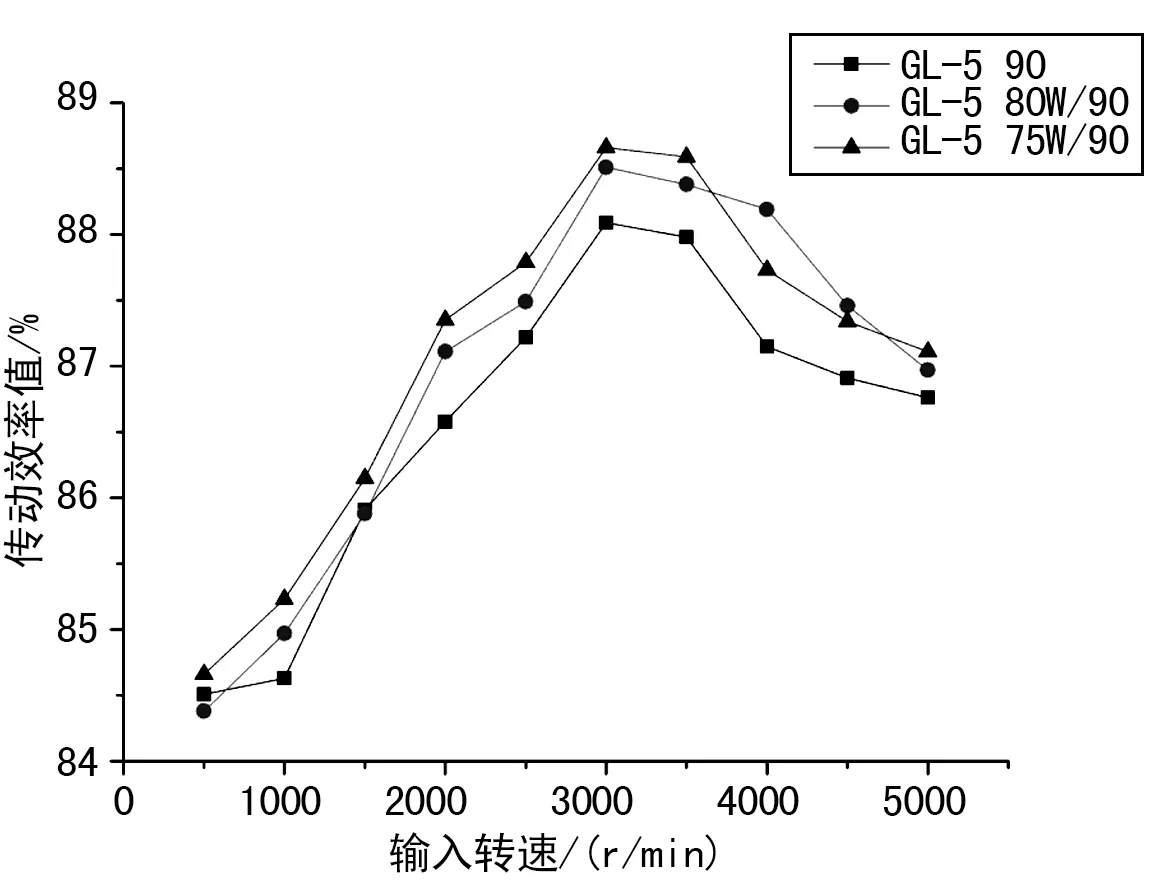

基于上述试验台架与测试方法开展试验测试,具体操作如下:通过控制加载电机的加载扭矩来控制后桥样机的输入扭矩,将其设定为120 N·m并保持恒定,通过试验台架温度控制系统将齿轮油温度保持为80 ℃,通过测试获取后桥样机的输入转速,取不同值时各个传感器采集到的参数值,根据公式(3)计算得到后桥样机的传动效率值,具体结果如图4所示。

图4 常规齿轮油不同转速下传动效率值对比

测试结果表明:当后桥样机的输入扭矩为120N·m时,若保持齿轮润温度为80 ℃不变,对于低速段而言,使用多级齿轮润滑油GL-5 75W/90时后桥样机的传动效率高于使用GL-5 80W/90,而使用多级齿轮润滑油GL-5 80W/90时后桥样机的传动效率又要高于使用单级齿轮润滑油GL-5 90;对于高速段而言,使用多级齿轮润滑油GL-5 80W/90时后桥样机的传动效率略高于使用GL-5 75W/90,而使用多级齿轮润滑油GL-5 75W/90时后桥样机的传动效率又要高于使用单级齿轮润滑油GL-5 90。

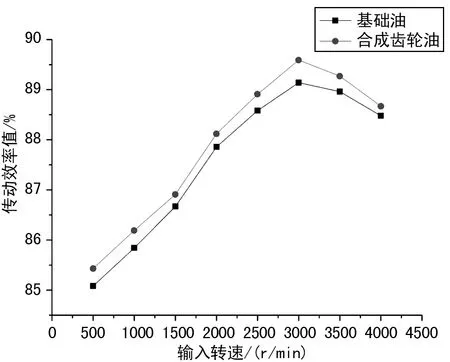

随着微型汽车齿轮油技术的不断发展,对于降低机械零部件摩擦损耗的要求亦变得更为苛刻,而单纯依靠改善基础齿轮油的性能参数所获得的效果却十分有限,已经无法满足苛刻工况下的需求。若将齿轮油GL-5 75W/90选作基础油,引入添加剂改进基础油的粘度指数和极压抗磨性能,得到一种合成齿轮油,然后开展相关测试,具体结果如图5所示。

图5 试验样机使用基础油和合成油的传动效率对比

测试结果表明:若采用合成齿轮油,驱动桥样机的传动效率明显得到提高,最大可以提升约0.56%。

4 结 论

文中通过对影响微型汽车后桥功率损耗的主要因素进行分析,从理论上研究了齿轮油性能对微型汽车后桥主要功率损耗的影响。基于某款微型汽车后桥的具体结构,制造后桥样机并进行了后桥传动效率测试试验,通过试验手段研究了齿轮油对后桥驱动桥传动效率的影响规律。得出了以下主要结论。

(1) 齿轮油粘度对后桥功率损耗的影响是一个复杂的函数关系,单纯降低齿轮油粘度并不会必然降低后桥功率损耗。

(2) 在基础齿轮油引入添加剂是改善齿轮油性能的有效策略,应成为后桥齿轮油研究的重点方向。