南海某气田人工运移井套管防腐研究及寿命预测

申洪臣 孙爱平 黄 孟 邓瑞涛 张家梅

(1.中海石油(中国)有限公司海南分公司,海南 海口 570100;2.中海油能源发展工程技术油 田化学分公 司,广东 湛江 524057)

0 引言

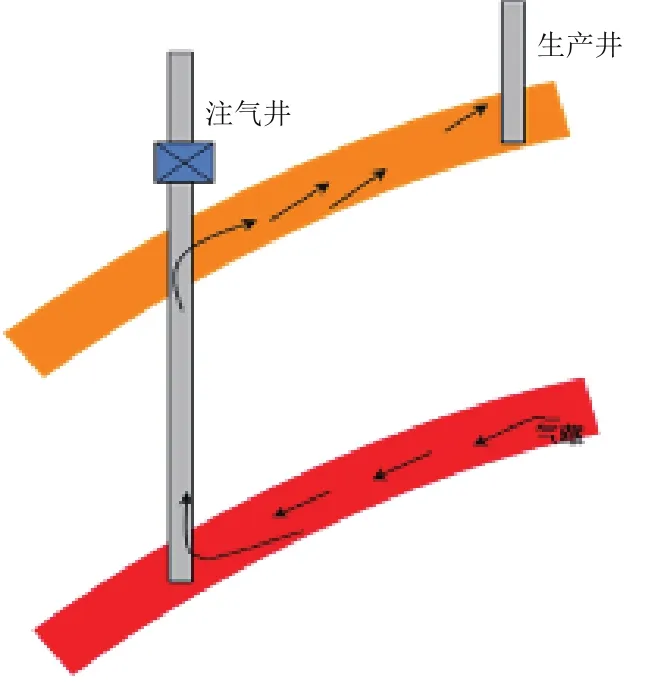

为提高产气量,南海西部某气田采取自流注气的增产措施,即:利用能量较大的天然气直接注入到需要补充能量的气藏中,利用两者之间的压差将天然气注入到较低的开采层中,从而达到补充地层能量的目的(如图1所示)。

图1 自流注气示意图

天然气自生产井生产时,人工运移井则暂时封堵,封堵年限要求为15年。不同储层连通后,为了保证地下流体不往上窜,弃井作业非常关键,在油气藏枯竭后,需要重新找回原来的井眼,进行永久性弃井作业。人工运移通道井暂时封堵时,需确保封堵井筒的完整性。国内外实践经验表明,加注缓蚀剂是经济可靠又十分灵活的腐蚀控制方法,在油气井中应用广泛[1-3]。因此,需对井筒加注缓蚀剂以确保封堵期间井筒的完整性。

1 试验方法

1.1 试验材质及缓蚀剂

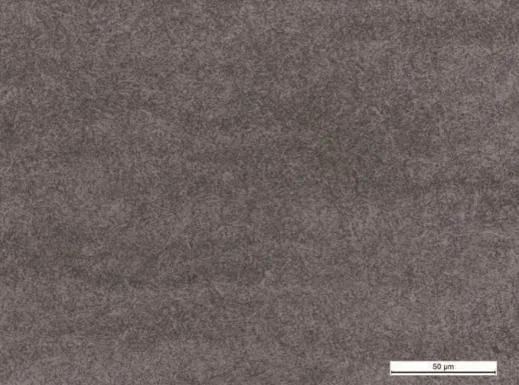

试验材质为N80套管钢,其化学成分为(质量分数/%):C0.33,Mn1.41,Mo0.002,Cr0.010,Ni0.008,Cu0.007,Si0.26,P0.014,S0.006,满足API SPEC 5CT-2012标准要求,组织为回火索氏体,金相组织照片如图2所示。试样尺寸为50×10×3mm。

图2 N80金相显微组织形貌(500×)

选用的腐蚀介质为某油田现场取回的海水。选用的缓蚀剂为HYF-01和HSJ-JL-01,添加浓度分别为0.1%、0.5%和1.0%。

1.2 试验设备

高温高压腐蚀试验选用C276磁力驱动高温高压反应釜,用BS124S电子天平(精度0.1mg)称量,JSM-6390A扫描电镜观察试样微观形貌。

1.3 试验方法

(1)试验前,分别用320#、600#、800#、1200#砂纸逐级打磨以消除机加工的刀痕;

(2)将试样清洗、除油、冷风吹干后测量尺寸并称重;

(3)将试样相互绝缘地安装在特制的试样架上,放入高压釜内的腐蚀介质中;

(4)试验前,先通入高纯氮2h除氧,然后,升温到要求值,通入试验条件中要求的气体到设定值;

(5)试验结束后,将试样表面用蒸馏水冲洗去除腐蚀介质、无水乙醇脱水后,冷风吹干,用定性滤纸包起,放入干燥皿中待用;

(6)用清洗液将试样表面的腐蚀产物去除,(空白试样的清洗液[4]配方为:盐酸(1.19)1L、三氧化二锑20g、氯化亚锡50g。添加防腐液后试样的清洗液[5]配方为:盐酸(分析纯)100mL、六亚甲基四胺(分析纯)5~10g、加水到1000mL。)

酸洗后的试样立即在自来水中冲洗,并通过在饱和碳酸氢钠溶液中浸泡约2~3min进行中和处理,之后用自来水冲洗并用滤纸吸干后置于无水乙醇或丙酮中浸泡3~5min脱水。

(7)试样脱水后,冷风吹干,用BS124S电子天平(精度0.1mg)称重并计算其腐蚀速率。

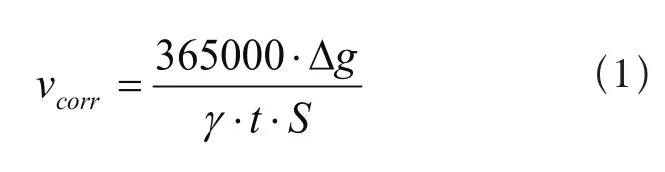

均匀腐蚀速率的计算方法为:

式中:

vcorr为均匀腐蚀速率,mm/a;

Δg为试样失重,g;

γ为材料比重,g/cm3;

t为试验时间,d;

S为试样表面积,mm2。

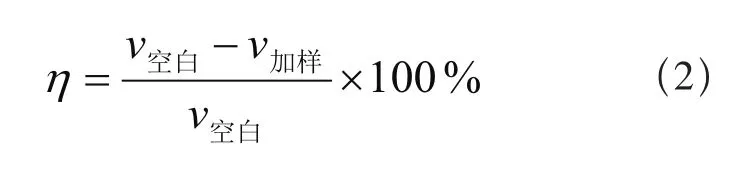

缓蚀率计算公式如下:

式中:

η为缓蚀率;

v空白为未添加防腐液材料的均匀腐蚀速率,mm/a;

v加样为添加防腐液后材料的均匀腐蚀速率,mm/a。

2 试验条件

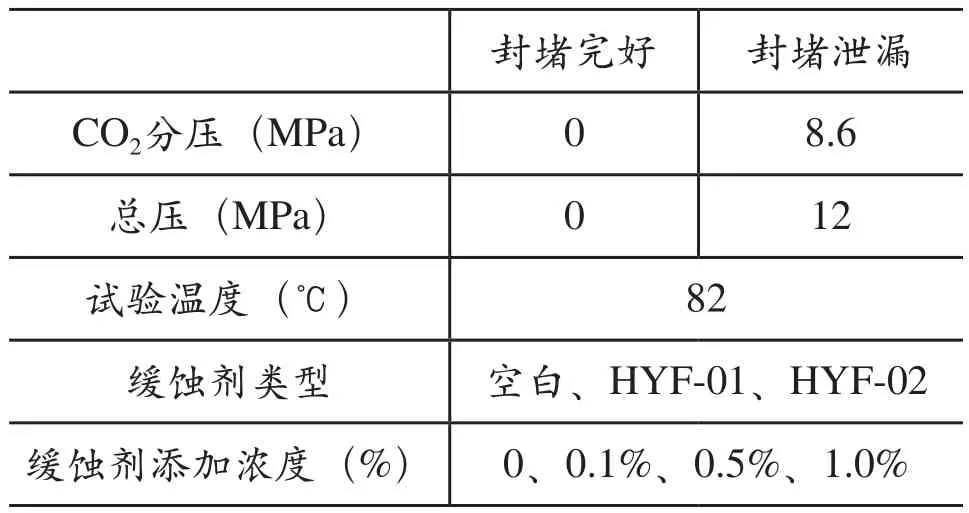

封堵完好时,井筒和环空内无腐蚀性气体。封堵泄漏时,井筒内会涌入腐蚀性气体CO2。根据现场工况调研结果,实验模拟条件如表1所示,选取最苛刻的腐蚀环境进行模拟腐蚀试验,试验温度为82℃,目前最大地层压力为12MPa,最大CO2含量为72.4%,则CO2分压为8.6MPa。

表1 模拟试验条件

3 试验结果和讨论

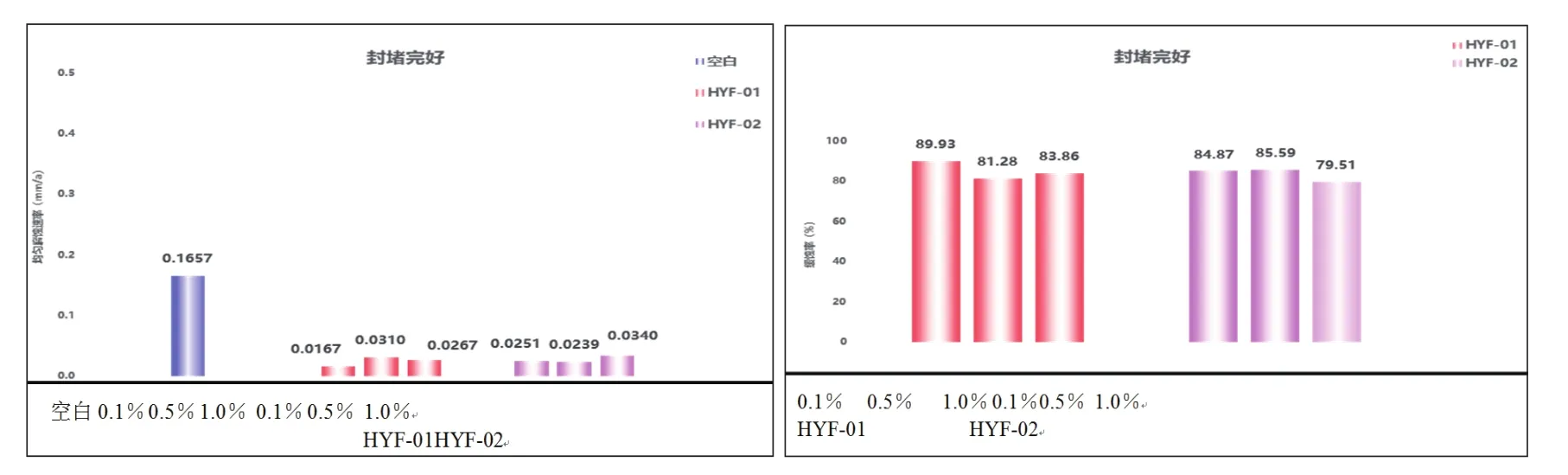

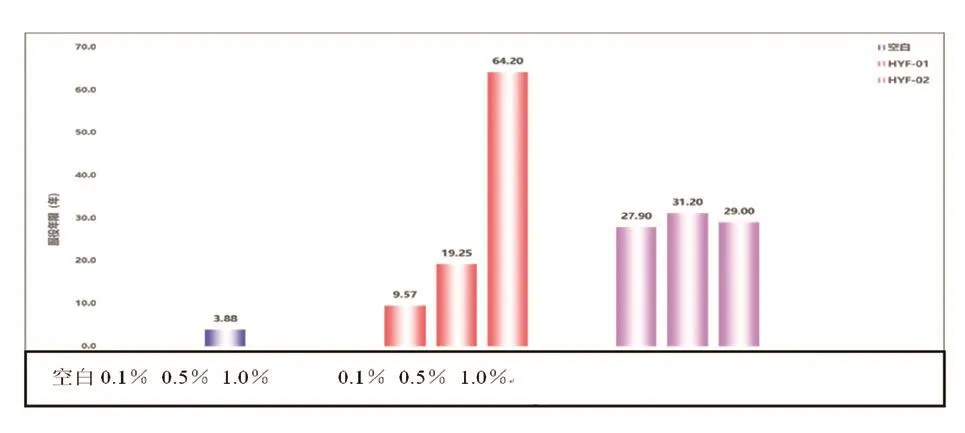

图3和图4分别为防腐液HYF-01和HYF-02在封堵完好和封堵泄露腐蚀工况下,分别添加0.1%、0.5%和1.0%缓蚀剂后的均匀腐蚀速率和缓蚀率。由图3可见,封堵完好时,相比空白试验,添加两种不同浓度的缓蚀剂后,均匀腐蚀速率均明显减小,随着添加浓度的增大,均匀腐蚀速率并没有减小,说明防腐液浓度在0.1%时已达到饱和状态。根据NACE Standard SP0775-2013[6]标准判断:空白试验的均匀腐蚀速率属于严重腐蚀,分别添加0.1%、0.5%和1.0%的HYF-01和HYF-02后,均匀腐蚀程度均降低为轻度腐蚀。

图3 在封堵完好腐蚀工况下,分别添加0.1%、0.5%、1.0%的HYF-01和HYF-02均匀腐蚀速率和缓蚀率

由图4可见,封堵泄漏时,相比空白试验,添加两种不同浓度的防腐液后,均匀腐蚀速率均明显减小。根据NACE Standard SP0775-2013[6]标准判断:空白试验的均匀腐蚀速率属于极严重腐蚀,添加1.0%的HYF-01后,均匀腐蚀程度降低为中度腐蚀,添加0.1%、0.5%和1.0%的HYF-02后,均匀腐蚀程度稍微严重,属于中度腐蚀。

图4 在封堵泄露腐蚀工况下,分别添加0.1%、0.5%、1.0%的HYF-01和HYF-02均匀腐蚀速率、缓蚀率

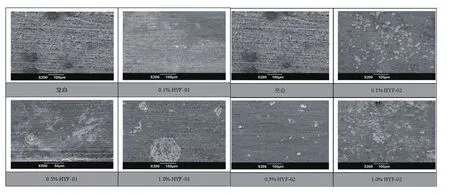

图5为封堵完好时,空白、分别添加0.1%、0.5%、1.0%的HYF-01和HYF-02试样表面微观形貌。由图可见,封堵完好时,相比空白试验,分别添加0.1%HYF-01和0.5%HYF-02后,试样表面均匀腐蚀程度减轻,可见砂纸打磨的痕迹,但是仍存在点蚀。

图5 封堵完好时,空白与分别添加0.1%、0.5%和1.0%的HYH-01和HYF-02试样表面微观形貌

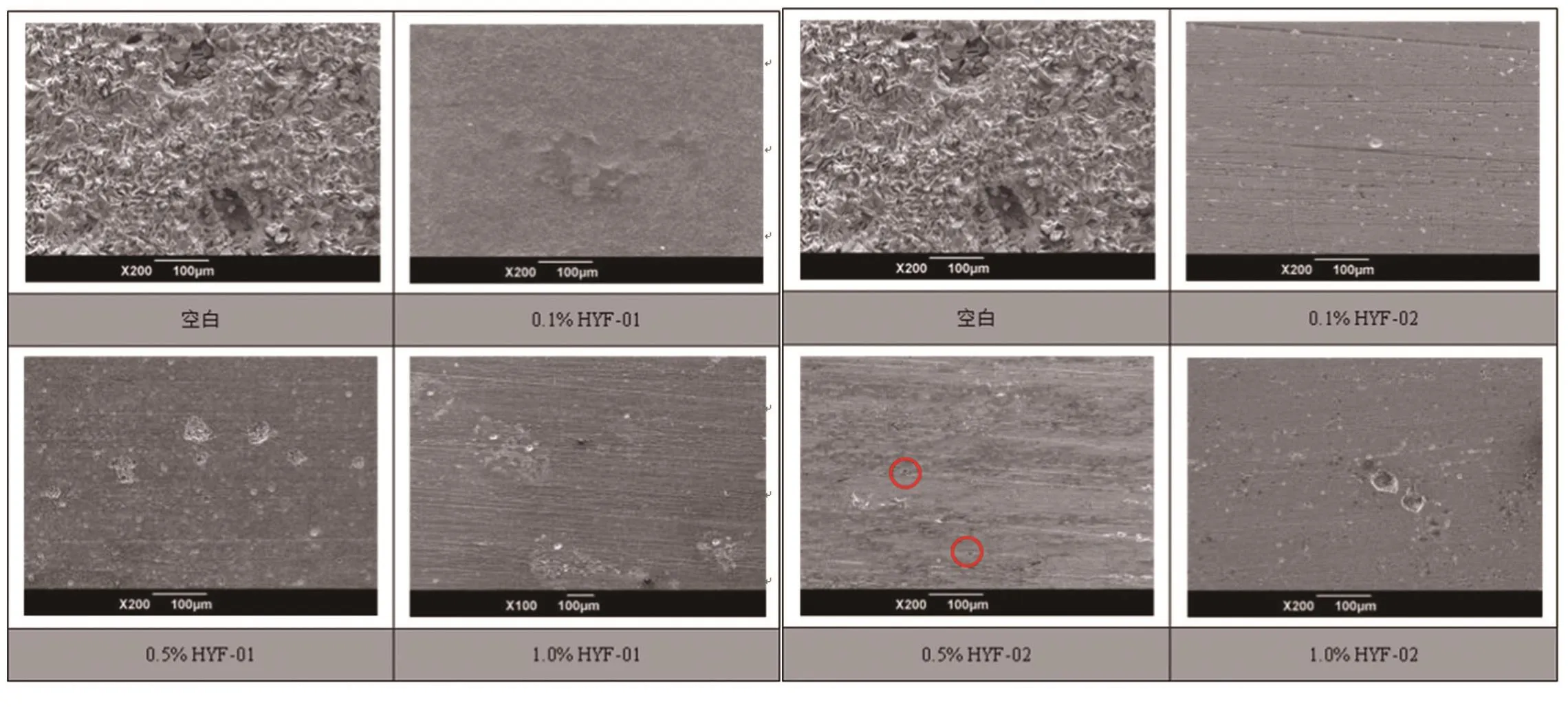

图6为封堵泄漏时,空白、分别添加0.1%、0.5%、1.0%的HYF-01和HYF-02试样表面微观形貌。相比空白试验,添加1.0%HYF-01后,试样表面均匀腐蚀明显程度减轻,可见砂纸打磨的痕迹,但有轻微点蚀;添加1.0%HYF-02后,试样表面均匀腐蚀程度有所减轻,但是仍存在严重的局部腐蚀。

图6 封堵泄露时,空白与分别添加0.1%、0.5%和1.0%的HYH-01和HYF-02试样表面微观形貌

由于缓蚀剂的缓蚀机理在于成膜,故迅速在金属表面上形成一层密而实的膜,乃是获得缓蚀成功之关键。封堵泄露时,随着缓蚀剂添加浓度的增加,缓蚀剂在金属表面的覆盖率增大,腐蚀速率降低。

HYF-01和HYF-02两种缓蚀剂在封堵完好时,添加浓度为0.1%时,均匀腐蚀速率最低,缓蚀率很高,随着添加浓度的增大,均匀腐蚀速率增大。这是因为缓蚀剂浓度已达到饱和(覆盖率为1),当缓蚀剂达到饱和浓度后,缓蚀剂分子之间会出现分子间作用力影响缓蚀剂分子与电极之间的吸附,因此会出现腐蚀速率增大的现象。

4 腐蚀寿命预测

套管在服役期间要接触各种流体,这些流体会对套管材料造成腐蚀,其结果是使管体有效厚度减少,使套管承载力降低,最后失效[7]。套管服役环境恶劣,腐蚀的影响因素很多,各种因素的共同及交互作用,更容易导致甚至加剧套管的腐蚀[8-10]。因此在计算套管寿命时不能单纯的考虑腐蚀的作用,而应同时考虑受力和腐蚀因素。

根据试验结果,选取腐蚀严重的情况(封堵泄漏)进行腐蚀寿命预测。

套管水泥固井后,不考虑轴向拉伸作用,因此,在进行寿命计算时,仅考虑内压和外挤作用。

本试验中,在封堵井的套管内外壁均使用同样的防腐液,所以,假设套管内、外壁同时发生均匀腐蚀,则腐蚀寿命预测时,套管壁厚减薄量以试验结果的两倍计算。

腐蚀寿命预测方法:

(1)计算剩余壁厚=原始壁厚-2×腐蚀速率×套管服役时间;

(2)根据剩余壁厚进行套管强度校核,计算得到抗内压安全系数和抗外挤安全系数。若均大于标准要求值,则强度满足要求;

(3)进行强度校核时,当抗内压安全系数或抗外挤安全系数等于标准要求值时,此时的套管的使用时间即为套管的腐蚀寿命。

抗内压安全系数≥1.125,抗外挤安全系数≥1.10[11]。

N80套管规格为339.725×12.7mm,下深至1500m。

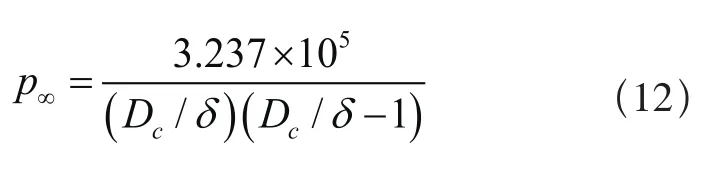

根据式(1)~式(14)计算抗外挤安全系数。

(1)屈服挤毁强度值

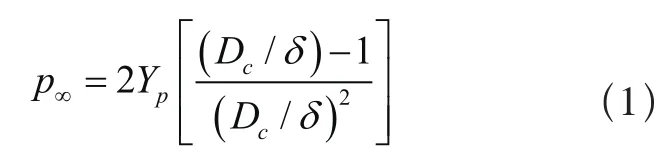

当时(Dc/δ)≤(Dc/δ)yp时:

其中:

式中:

Dc为套管外径;

δ为套Dc壁厚;

(Dc/δ)yp为屈挤毁与塑性挤交点的径厚比;

p∞为抗挤强度;

Yp为屈强度。

(2)塑Yp挤毁强度值

当(Dc/δ)yp≤ (Dc/δ)≤ (Dc/δ)pt时:

其中:

式中:

(Dc/δ)yp为塑性挤毁与过渡挤交点的径厚比。

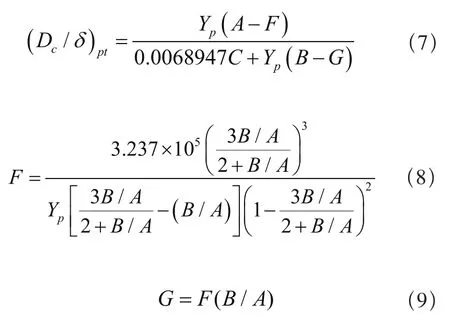

(3)过渡挤毁强度值

当(Dc/δ)pt≤ (Dc/δ)≤ (Dc/δ)te时:

其中:

式中:

(Dc/δ)≥(Dc/δ)te为过渡挤毁与弹性挤交点的径厚比。

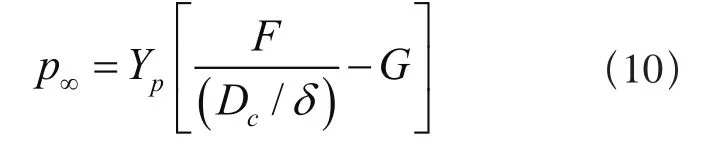

(4)弹性挤毁强度值

当(Dc/δ)≥(Dc/δ)te时:

套管内和环空中加入的是海水+防腐液,因此对于套管有效外压力为:

式中:

pce为有效外压力;

ρ为海水密度;

h为计算点的深度;

Sc为抗外挤安全系数。

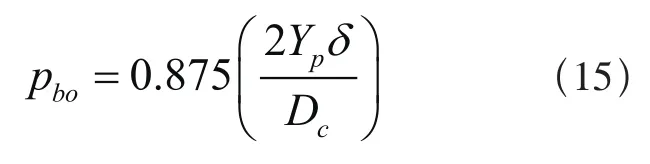

根据式(15)~式(17)计算抗内压安全系数。

抗内压强度值:

有效内压力(封堵井内液体的内压):

式中:

Pbo为抗内压强度;

Pbe为效内压力;

Si为抗内压安全系数。

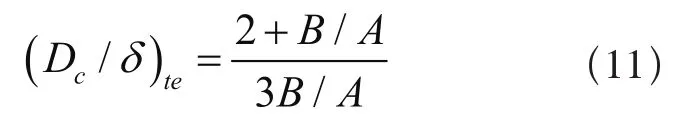

图7为根据式(1)~式(17)计算的不同缓蚀剂不同添加浓度下的腐蚀寿命。由图7可见,添加0.5%和1.0%的HYF-01能够满足套管15年的腐蚀寿命要求;添加0.1%、0.5%和1.0%的HYF-02也能满足套管15年的腐蚀寿命要求。

图7 腐蚀寿命预测结果

5 结语

(1)封堵完好时,添加两种缓蚀剂后,均匀腐蚀速率均较低,增大添加浓度,均匀腐蚀速率反而增大。说明在该腐蚀环境中,添加浓度为0.1%时已达到饱和状态;

(2)封堵泄漏时,添加两种缓蚀剂后,均匀腐蚀速率均有所减小,且增大添加浓度,均匀腐蚀速率继续减小;

(3)结合均匀腐蚀速率和强度,计算套管的腐蚀寿命,添加0.5%、1.0%的HYF-01和添加0.1%、0.5%、1.0%的HYF-02能够满足套管15年的腐蚀寿命要求,最长腐蚀寿命为添加1.0%的HYF-01。