平煤十一矿己16- 17-24050工作面复合顶板注浆加固技术研究

李永伟,雷东记

(1.中国平煤神马能源化工集团十一矿, 河南 平顶山市 467099;2.河南理工大学 河南省瓦斯地质与瓦斯治理重点实验室-省部共建国家重点实验室培育基地,河南 焦作市 454000)

0 引言

煤矿开采中,采动会对煤层周围岩体产生较大影响,使得原有的煤岩体及围岩应力重新分布,且一直处于动态变化的过程[1-3]。近年来,煤层采高的不断加大,导致回采巷道及煤壁受到一系列相应的矿山压力影响,比如巷道变形增大、煤壁的片帮增加等[4-5],尤其是复合顶板对矿井安全回采的影响较为严重,复合顶板已成为煤巷围岩控制的重点与难点[6-8]。

大采高工作面由于釆高大,受地质构造及断层的影响,在开采过程中煤壁易发生片帮事故,造成端面顶板空顶面积加大,增加了支护滞后的时间,进而引起冒顶,严重影响工作面的安全回采和推进速度[9-11]。另外,对于复合顶板,掘进和回采过程中工作面两巷顶板破碎、压力大,变形严重,巷道返修工程量大,煤壁片帮冒顶时常发生,不仅严重影响工作面的安全高效生产,同时也给工作面带来了安全隐患[12-14]。目前传统的控制围岩的方法主要是支护技术。但仅依靠锚网、锚杆和锚索等支护材料的支撑力很难完全解决工作面围岩破碎、高应力、大变形、片帮冒顶等问题[15-17]。注浆加固技术可以有效改善围岩结构及性能,控制巷道围岩,显著地改善巷道受力状况并大大减轻支架载荷[18-21]。因此,通过注浆加固工作面围岩是防止工作面煤壁片帮及维护回采巷道的一种重要途径。

1 工作面概况

本试验研究在平煤十一矿己16-17-24050工作面,该工作面位于己四采区西翼,采用大采高一次采全厚的采煤方法,斜倾向长200 m,走向长1765 m。工作面所在区域煤层平均厚度为5.80 m,局部存在0.20~0.50 m的泥岩夹层,煤层结构简单,煤体结构为原生结构煤;煤层倾角为4°~16°,一般为9°左右。煤层顶板存在一层0.43~1.37 m的泥岩或砂质泥岩伪顶,并夹含1~2层0.10~0.20 m的煤线,开采时易出现脱层冒落;直接顶为5.30~9.00 m的中、细粒砂岩或砂质泥岩互层,为易离层;煤层直接底为4.00~8.75 m的泥岩或砂质泥岩,遇水膨胀;基本底为4.00~7.80 m的L2灰岩,中间夹1~2层0.10~0.20 m煤线。该工作面为北东倾向的单斜构造,煤层走向N:91°~151°,煤层倾角为4°~16°,一般为9°。根据工作面附近工程揭露断层分析统计,共有8条断层对该工作面产生影响。

2 注浆材料和设备

2.1 注浆材料

注浆加固技术的技术核心是利用矿用高分子加固材料。

煤矿加固煤岩体用高分子材料由A、B组分组成,A组分是均一清亮的液体,为纯有机高分子混合物,该材料主要成分为聚醚多元醇;B组分是一种棕褐色清亮液体,为纯有机高分子混合物,该材料主要成分为聚合MDI。A、B组分利用注浆装置,按体积比1∶1混合均匀后注入工作面中,可快速充填煤岩体裂隙空间,改变煤岩体应力分布情况,形成高强度、高黏度的固结体,提高煤岩体承重能力,迅速解决各种具有安全隐患的地层问题。煤矿加固煤岩体用聚氨酯材料技术参数见表1和表2。

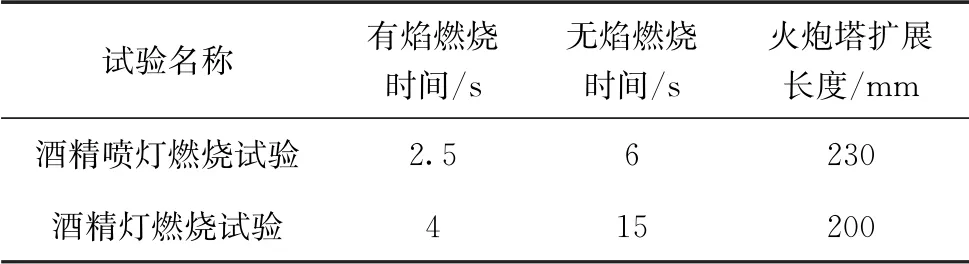

表1 煤矿加固煤岩体用聚氨酯材料基本性能参数

表2 煤矿加固煤岩体用聚氨酯材料阻燃性能参数

2.2 注浆设备

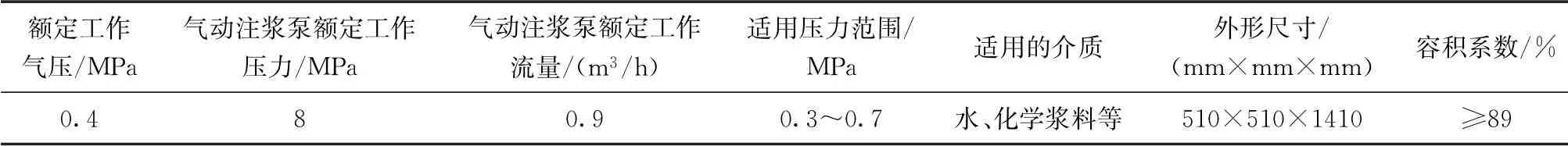

ZZQ-0.9/8煤矿高分子材料用注浆装置(以下简称注浆装置)是本次矿用高分子注浆装置,该装置采用压风作为动力,主要结构包括:注浆泵、混合器、耐压胶管、耐震压力表、单向阀、安全阀、三通阀、混合液灌注管等。其主要技术参数见表3。

表3 注浆设备性能参数

3 注浆加固技术

3.1 注浆施工工艺

注浆管采用6分铁管,孔内长度为45 m,前端4 m为6分铁管加工的花管。

注浆过程主要分为钻孔、封孔及安装注浆管路、注浆三个步骤。施工工艺:标孔→钻孔→检查钻孔质量→安装注浆管及封孔→准备浆液→开泵注浆→凝固→检查注浆质量→现场清理。

3.2 注浆技术参数

3.2.1 材料固化时间

工作面复合顶板注浆加固属于深孔注浆施工工艺,由于普通注浆加固材料固化时间短,通常在40~60 s之间,容易出现材料未扩散即在钻孔内固化的情况。为保证复合顶部深孔注浆过程,高分子加固材料能够在钻孔内有效扩散,材料重复混合后固化时间应大于30 min。

3.2.2 注浆压力

注浆压力是指使浆液在岩层或土体中扩散时克服阻力所需要的压力。由于复合顶板深孔注浆钻孔周边受采动影响相对较小,钻孔周边围岩保持相对的完整性,若压力过小则难以达到浆液扩散的目的,而增加注浆压力能够使浆液沿着裂隙渗入,有利于注浆工作的顺利进行。因此,注浆压力控制在8 MPa左右。

3.3 注浆钻孔布置

根据工作面的地质情况,分别对工作面泄水巷上口以里风巷内、泄水巷设计了适应的注浆工艺。3.3.1 泄水巷上口以里风巷注浆施工工艺在方案设计过程,注浆钻孔从工作面两巷进行开孔,钻孔沿煤层顶板布置在工作面复合顶板内,钻孔开孔直径为89 mm,钻孔长度约60 m,垂直风巷下帮或右偏45°,倾角-4°~-7°,封孔深度30 m,封孔长度20 m,终孔位置布置在距煤层顶板1.5~3 m复合顶板内,以达到加固复合顶的目的。泄水巷以里风巷注浆孔布置如图1所示。

图1 泄水巷以里风巷注浆孔布置(单位:mm)

3.3.2 泄水巷注浆施工工艺

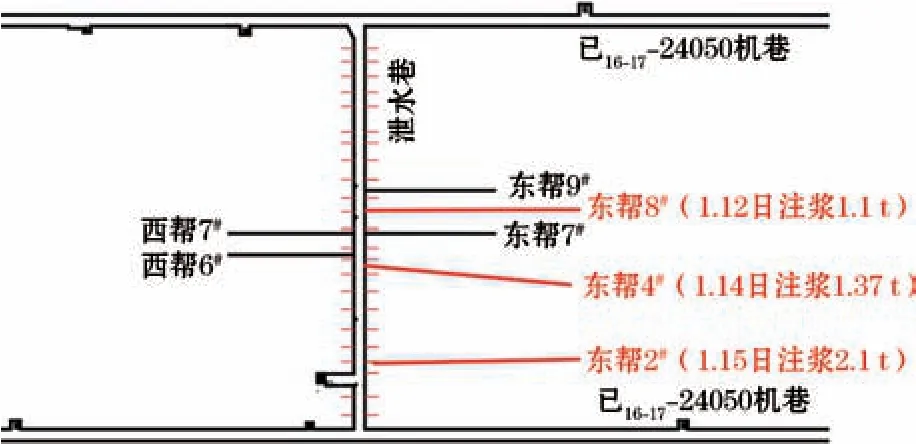

由于西帮顶板距离工作面较远,围岩裂隙较少,深孔注浆施工无法进行有效注浆,但东帮深孔大部分能够有效注浆。泄水巷附近复合顶板相对较厚,泄水巷受采动影响,后期变形量较大,极大影响工作面的正常回采。为保证工作面的安全生产,现场采用深孔注浆和浅孔注浆相结合的方式对泄水巷两帮进行注浆加固。其中深孔注浆孔15个,浅孔注浆孔46个。注浆钻孔布置如图2所示。

图2 泄水巷深、浅注浆孔布置

从1月27日起,采面距泄水巷65 m,到2月17日,采面距泄水巷11 m,通过观察,未在采面发现复合顶板深孔注浆渗透痕迹,说明浆液大部分渗透到复合顶板内。2#孔注浆2.1 t,4#孔注浆1.37 t,8#孔注浆1.1 t,重点观测了与之相对应的103架、90架、69架附近区域。通过对采面持续观测,2#、4#孔附近顶板情况相比未注浆和注浆量较少区域要好。

另外,为了保证泄水巷西帮的顺利回采,通过在己16-17-24050机、风两巷布置14个注浆孔,通过深孔注浆加固泄水巷西帮顶部复合顶板,其钻孔布置如图3所示。注浆钻孔长度为50~70 m,垂直煤壁帮工作面方向偏45°,直径89 mm,孔间距15 m,终孔位置在距煤层顶板1.5~3 m复合顶板内。钻孔施工完成后,由于己16-17-24050采面顶板较破碎,注浆量较少,钻孔注浆有效覆盖范围小,有效注浆覆盖区域复合顶板相对完整,未在注浆范围内的85~100架顶板破碎。

图3 泄水巷西帮机、风两巷钻孔布置示意

3.4 注浆加固效果分析

己16-17-24050工作面共计布置深孔注浆钻孔35个,共计注浆32 t。通过采取深、浅孔顶板及煤壁注浆加固措施,为己16-17-24050工作面顺利过泄水巷提供了有力保障。通过现场注浆分析,得出以下几点结论。

(1)高分子加固材料凝固时间为40~1800 s,能够满足复合顶板深孔注浆材料的扩散要求。高分子加固材料能够将破碎煤岩体粘接成一个整体,在注浆泵高压作用下,能够对煤岩体裂隙进行有效充填,改变复合顶板的应力状态,有效控制复合顶板跨落。通过对已注浆区域和未注浆区域内的顶板观察对比,发现注浆区域内的顶板情况明显优于未注浆区域。

(2)在注浆区域内的煤体里未发现明显的材料扩散痕迹,说明按现行的注浆孔布置方案,材料基本上都注入了复合顶板内,现行方案是有效可行的。

(3)进行注浆施工时终孔位置应处于工作面动压区范围内。如不在动压区范围会出现围岩裂隙不发育,浆液无法扩散的情况,影响注浆加固效果。

(4)注浆过程中,随着注浆压力的增加,注浆孔容易与瓦斯抽放孔连通,部分材料沿抽放孔泄露,使浆液无法进一步扩散,因此需要对注浆影响区域的瓦斯抽放孔进行二次封孔。

(5)注浆钻孔成型后,应立即下放两堵一注封孔囊袋及注浆管路,封孔时间应在深孔注浆前两天进行,若过早进行封孔,在工作面采动影响下,凝固后的封孔材料容易破碎,导致封孔失效。

4 结论

(1)煤矿加固煤岩体用聚氨酯材料黏度低,固化时间在40~1800 s内可调,在注浆泵的高压作用下,材料在破碎煤岩体内的渗透性好,能够充填复合顶板内部的空隙结构,改变复合顶板的受力状态。施工后注浆区域内的复合顶板能保持基本完整,回采过程中不易出现破碎、垮落等现象。

(2)注浆加固技术结合煤矿加固煤岩体用聚氨酯材料进行注浆后,己16-17-24050工作面中复合顶板跨落的情况得到了有效控制,煤岩体的承载能力显著提高。通过对已注浆区域和未注浆区域内的顶板观察对比,发现注浆区域内的顶板情况明显优于未注浆区域。

(3)针对复合顶板的不同地理位置分别设计了深孔注浆工艺以及深孔和浅孔注浆相结合的工艺,并采用两堵一注封孔工艺对注浆钻孔进行封堵,能够有效改善煤岩体的承载能力,解决复合顶板片帮、冒顶等问题,保障己16-17-24050工作面回采的安全性。