铜坑矿92号矿体巷道顶板锚杆支护参数优化研究*

王辉,陈庆发,张绍国,李进霖,欧恩国,王少平

(1.广西大学 资源环境与材料学院, 广西 南宁 530004;2.广西华锡集团股份有限公司铜坑矿, 广西 河池市 547205;3.广西大学 土木建筑工程学院, 广西 南宁 530004)

0 引言

地质情况复杂区域巷道支护失效,影响巷道的安全运行[1-4]。掌握回采巷道的失稳特征,根据实际情况提出切实合理的支护方案,可以保障矿井安全生产。

目前巷道支护理论与技术研究取得了较多进展。国内外学者提出了一系列巷道支护的重要理论,如刚性支护理论[5]与金属刚性支架支护理论[6]、利用巷道围岩自稳能力和采用先进的支护技术为特征的松动圈理论[7]、一般块体理论、软岩巷道支护理论、深井巷道支护理论等[8]。王会琼等[9]采用3DEC离散元数值分析软件对开挖后围岩位移与应力分布规律及巷道稳定性进行了模拟分析。康明超等[10]借助FLAC3D数值模拟软件对不同支护参数下巷道位移及塑性区变形情况进行分析,同时采用灰色关联分析法,对支护参数进行优选。

本文以广西铜坑矿92号矿体深部破碎软岩巷道为研究对象,选取代表性试验区巷道,基于现场调查、3DEC数值模拟等手段,研究确定最优锚杆支护参数,并对比优化前后效果,从而为类似条件下的巷道支护提供借鉴。

1 工程概况与试验区选定

铜坑矿主产锡、铅、锌、锑和铟等矿产资源。矿区内广泛出露中、上泥盆世地层及少量中、下石炭世地层;断裂构造较发育,主要有NW向的大厂断裂和NE向的黑水沟断裂;围岩蚀变主要类型为碳酸盐化、矽卡岩化、大理岩化等;矿化类型主要为矽卡岩型锌铜矿化、锡多金属硫化物型矿化和含银闪锌矿至方铅矿型矿化;矿体围岩主要为泥灰岩、钙质泥灰岩、硅质岩等;矿体为岩层分布或小角度穿层分布,与围岩呈类层状接触产出。铜坑矿有上中下3个大型矿体,依次分别为细脉带矿体、91号矿体和92号矿体。

采用崩落法回采92号矿体过程中,凿岩巷道由于断面尺寸过大,以及受到重复采动、爆破振动、结构面分布状态、地下水等不良因素的影响,已出现冒顶、片帮及整体垮塌等不良灾害现象,甚至部分不稳定区域在已经采取挂网及锚杆等加固措施情况下仍发生挂网破裂、锚杆失效、较大规模冒顶等现象。裂隙岩体凿岩巷道冒顶、片帮及整体垮塌等灾害现象的发生与防治影响了矿山安全生产,威胁着井下作业人员的生命健康。

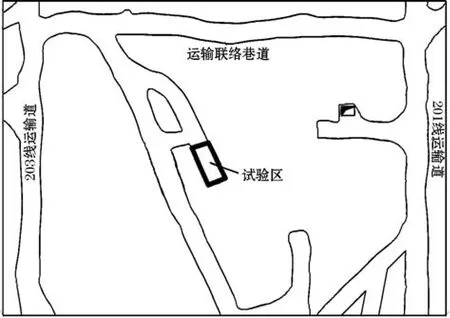

选择92号矿体405水平2#探矿巷为试验区,如图1所示。巷道走向为160°,断面形状为三心拱,巷道宽为3.5 m,高为4 m。试验区使用锚杆加固,但锚杆打入岩体的方向大多平行于结构面方向,该加固方法不但起不到加固岩体的作用,反而会加速结构面的开裂。

图1 试验区位置

2 结构面调查结果

采用精测网法调查结构面,测网布置在巷道边帮,测网长13.4 m,宽3.5 m。调查共测得223条结构面,二维密度为5.55条/m2,并分为3组优势结构面,调查统计结果见表1。

表1 试验区优势结构面组统计

3 试验区锚杆支护参数优化

由于传统的设计方法更多地是参照工程经验,所确定的支护方案并不一定能够达到最优的支护效果,甚至还无法满足工程稳定性要求。因此,利用3DEC数值模拟软件对锚杆支护参数设计进行优化研究,为保证巷道稳定运行提供合理的支护依据。

3.1 数值模型构建

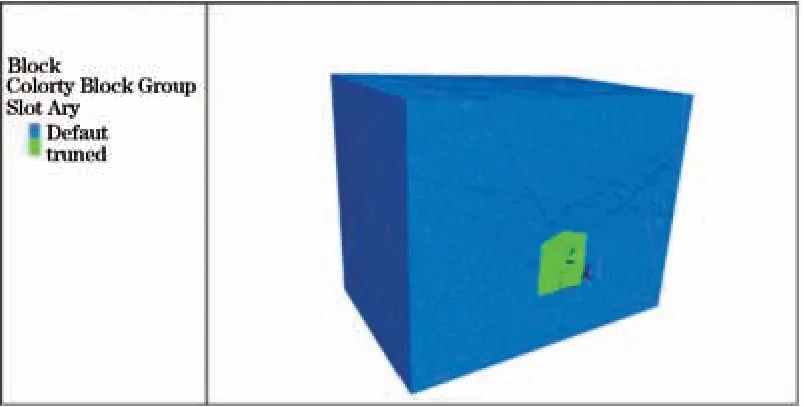

试验区巷道长13.4 m、宽3.5 m、高4 m,构建尺寸长×宽×高为13.4 m×20 m×16 m的三维几何模型。将得到的离散节理网络DFN导入到3DEC中,并合并相邻夹角小于5°的节理,利用FISH函数剔除迹长小于2 m的节理。划分网格后,模型共包含64 178个单元和37 188个网格节点,如图2所示。

图2 数值计算模型

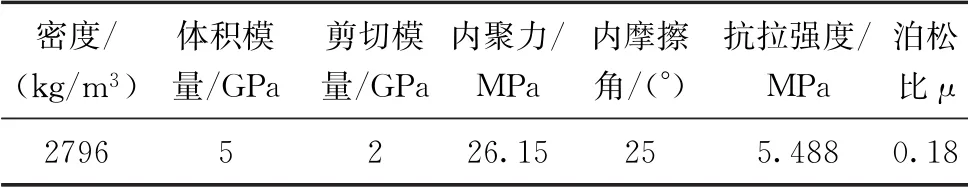

巷道围岩主要为硅质岩,围岩力学参数见表2,节理力学参数见表3。在模型侧面和底面施加速度为0的约束边界,模型顶面埋深为388 m,故在模型顶面施加自重应力10.848 MPa。

表2 围岩力学参数

表3 节理力学参数

3.2 锚杆支护参数优化方案

巷道支护采用管缝式锚杆,直径为38 mm,材料密度为7900 kg/m3,弹性模量为100 GPa,拉伸屈服强度为0.5 MPa。管缝式锚杆支护强度影响因素主要为锚杆网度、长度。锚杆网度选取3个水平,分别为0.6 m×0.6 m、1 m×1 m、1.4 m×1.4 m。参照锚杆整体系统支护时参数计算方法[11],锚杆长度计算结果为2.13 m。以此数值为基础,将锚杆长度设计成8个水平,分别为1.4 m、1.6 m、1.8 m、2.0 m、2.2 m、2.4 m、2.6 m、2.8 m。

3.3 计算结果及分析

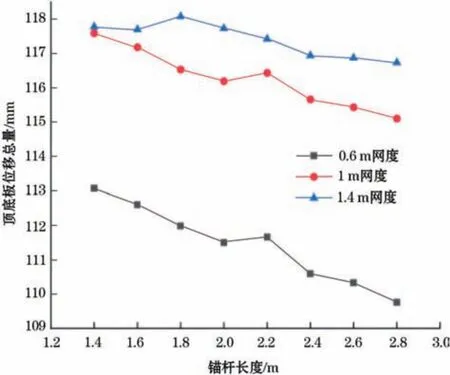

在巷道顶底板布置竖向位移监测点,记录不同锚杆支护参数下的巷道顶板下沉量和底板隆起量,绘制出不同方案下的支护效果,如图3所示。

由图3可知,1 m×1 m网度与1.4 m×1.4 m网度的支护效果相差不大,而0.6 m×0.6 m网度支护效果明显比前两者要好,故选取0.6 m×0.6 m网度为最优。在0.6 m×0.6 m网度下,随着锚杆长度增加,顶底板位移总量基本上随之减小,但在锚杆长度为2.2 m时,相比于锚杆长度2 m的顶底板位移总量出现了略微增大,故选取2 m锚杆长度为最优。综上所述,最优锚杆支护参数网度为0.6 m×0.6 m、锚杆长度为2.0 m。

图3 各方案下的支护效果

3.4 试验区支护优化前后效果对比

现场勘察发现,试验区巷道顶板虽已进行锚杆支护,但部分位置出现有锚杆冒出或锚杆顺着层理方向支护,使得锚杆并未起到支护作用。当某根锚杆冒出无法承受顶板重量时,将增大其他锚杆的受力,造成周围多根锚杆相继失效,产生连锁反应,引起顶板整体冒落;并且锚杆顺着层理面布置,不但起不到支护作用,反而会加速顶板的失稳。为了保证巷道的安全稳定,进一步对锚杆支护参数进行优化。

试验区原支护方案中锚杆长度为1.8 m,根据试验区顶板的锚杆布设情况,确定每根锚杆的坐标以及打入岩层的大致方向。其中,有部分锚杆没有垂直于岩层支护,而是顺着层理缝支护,且有部分锚杆冒出,据此在试验区巷道顶板模型中设置锚杆,进行原支护方案的支护效果模拟计算。

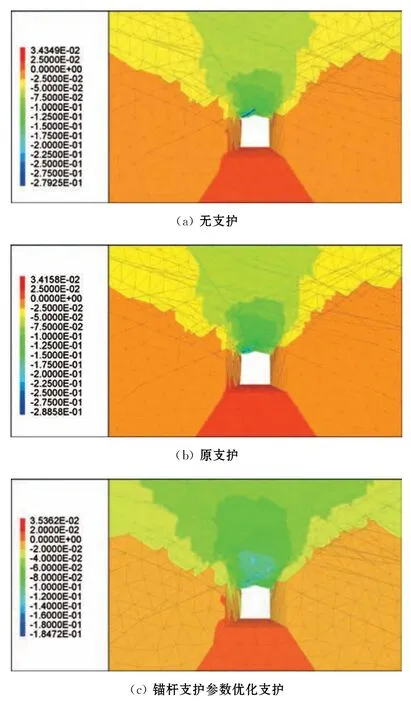

试验区巷道在无支护方案、原支护方案以及优化方案下的竖向位移云图见图4。

由图4可知,无支护方案、原支护方案、优化方案的巷道顶底板位移总量分别为128.751 mm、121.902 mm、111.501 mm。相比于无支护方案与原支护方案,优化方案的巷道顶底板位移总量分别减少17.25 mm、10.401 mm,分别减少约13.4%、8.53%,优化方案能较大程度降低顶板下沉量。原支护方案相比于无支护方案,其位移总量减少6.849 mm,减少约5.32%,说明原支护方案对加强巷道围岩的稳定性有一定作用,但其支护效果相对较差。

图4 支护优化前后巷道竖向位移云图对比

采用巷道顶底板相对收敛率Kg小于3%作为评价巷道稳定性的标准[12],Kg为顶底板位移总量与巷道高度(4 m)的比值。无支护方案、原支护方案的巷道顶底板相对收敛率分别为3.219%、3.048%,大于3%为不稳定状态;支护参数优化方案的巷道顶底板相对收敛率为2.788%,小于3%为稳定状态,说明采用优化方案可以保证顶板的稳定。

4 结论

(1)在铜坑矿92号矿体划定试验区,以试验区巷道围岩结构面调查数据为基础,利用3DEC数值模拟软件确定出优化后的锚杆支护网度为0.6 m×0.6 m,锚杆长度为2 m。

(2)无支护方案、原支护方案、优化方案的巷道顶底板位移总量分别为128.751 mm、121.902 mm、111.501 mm,相比于前两者,优化方案位移总量分别减少约13.4%、8.53%,较大程度地降低了顶板下沉量。原支护方案相比于无支护方案,其位移总量减少6.849 mm,减少约5.32%,说明原支护方案对加强巷道围岩的稳定性有一定作用,但其支护效果较差。

(3)三种方案中,只有优化方案的巷道顶底板相对收敛率小于3%,达到稳定状态,因此,应采用优化方案对巷道进行支护。