高强混凝土的原材料选择及施工质量控制要点分析

万晋荣 田澍龙 高文龙

(1.甘肃第六建设集团股份有限公司,甘肃 兰州730000,2.甘肃华陇混凝土有限责任公司,甘肃 兰州 730000)

0 引言

高强混凝土已成功运用于铁路、隧道、水工大坝、地下结构领域。混凝土主要成分包含水泥、水、粗骨料、细骨料、矿物掺合料、外加剂等,要配制出高强度的混凝土,首先要明确影响强度和工作性能的主要因素,需要从原材料的选择,配合比、运输、浇筑、成型养护等各个环节做好相应的质量控制工作,使混凝土性能达到标准要求[1]。因此,本文对配制高强混凝土材料的选材及施工过程质量控制要点进行全面分析。

1 原材料的选择

1.1 骨料的选择

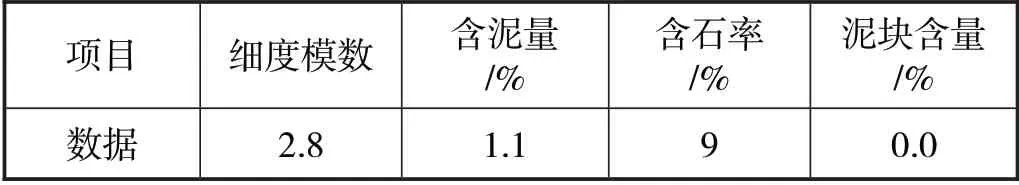

1.1.1 细骨料的选择

细骨料通常分成两类,一类是机制砂,一类是天然砂,在高强混凝土构成中细集料占比应少于一般混凝土。选择细骨料时应将级配优良、含泥量小的天然中砂作为首选,最理想的是形状为圆形、级配优良的河砂,根据以上要求选取兰州市雁滩河砂[2],其检测数据见表1。

表1 雁滩河砂检测数据

1.1.2 粗骨料的选择

对于混凝土而言,粗骨料是整体框架,在混凝土架构中发挥着非常重要的作用,混凝土抗压性能直接取决于粗骨料的性能,粗骨料的硬度、颗粒级配和最大粒径直接影响混凝土的抗压强度。

(1)粗骨料强度

粗骨料的抗压强度对混凝土的强度影响很大,如果选择抗压强度不高的粗骨料配制高强混凝土,盲目增大水泥含量亦或减小水胶比,均无法有效提升混凝土强度,选用的骨料抗压强度为混凝土设计要求的150%~200%时,才可以确保混凝土强度达标。

(2)粗骨料表面特性

粗骨料的表面特性对混凝土的强度影响也是不可忽略的。一般配制高强混凝土时,对粗骨料中针片状的含量要严格控制。因为针片状碎石促使混凝土空隙率增高,混凝土紧密性下降,使混凝土和易性降低,导致骨料黏附力减弱。针片状含量较高时在受到外部应力时容易发生折断,配制出的混凝土空隙率变大,较易导致泌水问题产生,坍落度大幅下降,从而对混凝土强度产生负面作用[3]。因此,制备高强混凝土候应使用针片状含量小、石粉含量小的球形或立方体形的碎石。

(3)骨料最大粒径

碎石的最大粒径会对混凝土的强度产生较大影响。根据生产试验证明,粒径最高数值应不超过9.5~16mm范围,便可将粗骨料对混凝土强度的不良影响控制在最小水平,也就是粗骨料的粒径方孔筛最大选用19mm,依据试验得到常用粒径数据:4.75~16mm骨料能够得出强度最高的混凝土;使用4.75~16mm亦或4.75~9.5mm粒级的骨料可配制最理想的混凝土[4]。

(4)骨料的颗粒级配

好的粗骨料级配一定要在保证混凝土密实度的前提下还能够减少水泥用量,粗骨料的级配一定要大的堆积密度和小的空隙率,减少表面积来减少用水量。为确保混凝土的和易性,粗骨料大约占骨料总量的70%左右,混凝土的强度可达到最大。根据以上要求,此次选用兰州地区整形碎石,其性能检测数据见表2。

表2 整形碎石性能数据(单位:%)

1.2 水泥及掺和料的选择

水泥级掺和料的选择。水泥选用甘肃祁连山水泥集团有限公司生产的普通硅酸盐52.5级水泥,掺合料选用兰州地区天和源牌Ⅰ级粉煤灰,减水剂选用兰州地区湘星牌高性能减水剂。以上原材料的性能指标见表3。

表3 各原材料的性能指标检测数据

2 高强混凝土施工过程的质量控制

2.1 配合比的控制

(1)高强混凝土对材料要求比较高,聚羧酸外加剂对原材料的敏感度较高,生产前须确保计量系统运行正常、精确无误,特别是外加剂计量系统,要保证外加剂误差可控,不泄露,不堵塞。

(2)与一般混凝土比较,高强混凝土砂率通常不高,其黏着性突出,为保证高强混凝土的匀质性,需要恰当增加拌合时长,而拌合时间过长会致使混凝土流动性能下降,因此,可将拌合时间设定为不低于90s。

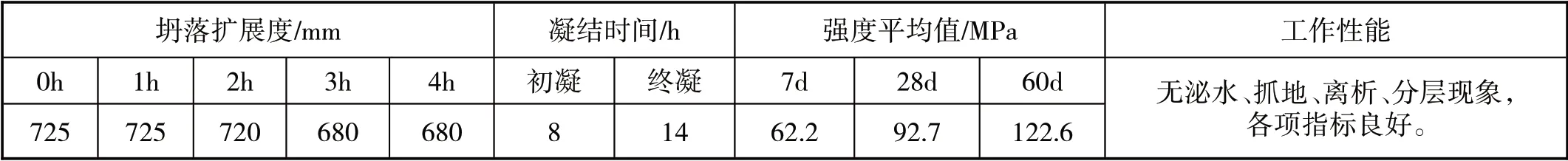

(3)C80混凝土水胶比处于低水平,施工过程中一定要精准检测砂占比、石占比,对混凝土中水的使用量进行严控。初步配合比设计见表4,经过反复的平行试验,使混凝土各项指标达到设计标准,混凝土的工作性能指标见表5。

表4 初步配合比设计(单位:kg)

表5 C80混凝土性能指标

(4)添加剂的计算一定要精准,误差不可超过0.1kg/m3。

(5)逐车检测,不达标的不能够出场。

2.2 运输控制

(1)将运送高强混凝土的车辆和运送一般混凝土的车辆分开,以免对混凝土性能产生不良影响。

(2)为避免搅拌车中有水、余浆残留对混凝土硬度、性能等产生不良影响,接料之前先把运输车辆进行全面清理,把车中水、余浆全部清除,查看水路阀门密封性,保证混凝土水胶比不发生变化。

(3)混凝土在运送期间应当将滚筒转动速度保持在3~4r/min,让混凝土拌合物维持匀称状态,确保混凝土不出现离析、前后不匀称等问题;将混凝土卸下之前先以较高的速度让罐体转动1min以上,如果浇筑期间需暂停作业,罐体转动速度减慢但不可停转,恢复正常后再次按照上述步骤卸料。浇筑作业完成后对叶片进行清洁时避免水流进混凝土内,滚筒内不可有水存积。

2.3 泵送控制

(1)泵送作业前需检验每车的混凝土,核心指标扩展度≥60cm并且所有的指标都要达到标准,不然不予接收。

(2)C80混凝土需使用大量的胶凝材料,为此黏聚性突出,在泵送过程中容易出现较大的阻力,为此,浇筑作业前先要仔细查看作业现场管线布设情况,尽可能降低泵管弯头数量,接头位置不可存在漏气、漏浆等问题。

(3)配置有实践经验的专业泵工,在泵送施工时负责监测泵送机械技术参数是否正常,产生异常状况应马上暂停作业,且告知有关人员,排除异常因素后恢复作业,并将各种参数完整记录下来,以备查阅。

2.4 浇筑控制

(1)应确保混凝土浇筑的连贯性,浇筑前应对浇筑规模进行精准核算,浇筑过程中应重视混凝土性能、配筋状况、构件外形,依据试验结果与施工的现实情况设定浇筑速率。

(2)混凝土浇筑时应连续泵送,必要时降低泵送速度,施工停歇时,泵管内的混凝土每隔10min必须泵送几下,以免造成堵管问题;若泵停止时间在1.5h以上,应把管内混凝土全部清理干净,并对泵机进行清洁。泵送时禁止往泵槽中添加水。

(3)监测现场浇灌的混凝土,浇筑作业时一定要安排专人在作业现场检测混凝土的各项指标,内容包括扩展性能、坍落系数等,若发现混凝土性能存在显著变动,第一时间和搅拌站技术人员进行沟通,并立即对混凝土配比进行调节。在降雨、雪时不宜在露天浇筑混凝土[5]。

2.5 养护控制

(1)混凝土浇筑完毕,应及时采取喷洒专业养护剂、遮盖塑料薄膜、喷雾等养护方法。对于楼板位置与底板位置的混凝土,浇灌后硬度达到能够上人的标准时,及时将薄膜去掉,改用草帘遮盖,如果有条件,可使用蓄水的方式进行养护,确保湿养护时间在14d以上;截面较大的柱子,应当使用湿麻袋围裹的方式进行养护,还可采用涂抹养护剂的方式养护。

(2)强度较大的混凝土具有较低的水胶比,在最终凝结前的水分蒸发较易导致收缩裂缝的出现,因此养护十分关键。寒冷季节混凝土表面不可使用喷水的方式进行养护,高温时节应防止阳光照射混凝土表层的塑料薄膜,避免混凝土温度快速增高,混凝土终凝后应第一时间喷水养护。为降低自密实混凝土非负载开裂问题的产生,一定要自混凝土进入模板起实施喷水养护,在混凝土塑性环节以薄膜进行遮盖,在混凝土具有了一定硬度后,使用湿麻布遮盖,且在恰当时间浇水,目的是让混凝土有效散热,让水化热的峰值保持在较低水平。

3 高强混凝土的研发改进方向

高强混凝土的研发还需从以下几个方面作进一步的完善及提升:对有不同施工要求的高强混凝土,并没有相应经济合理的配合比设计方法;高强混凝土的外加剂性能要求高,灵敏度大,适用范围相对较窄,国内专业技术人才较少,制约高性能外加剂的开发和利用;高强混凝土相比普通混凝土施工工艺更为简单,但由于使用较少,工艺熟练程度和改进方法还有待不断研究。

4 结束语

综上所述,要配制出高强混凝土,在原材料的选择环节,首先应作好粗、细骨料的级配选择以及水泥和掺合料的选择;在施工过程中,重点应从配合比的控制、运输过程、浇筑方式、成型养护等几个环节做好相应的质量控制工作,确保混凝土性能达到了标准要求。

高强混凝土质量优良,施工速度快,减少劳动强度,能大量利用矿粉、粉煤灰,有利于节约资源及保护环境,具有较好的经济效益和社会效益。