非正常使用下某受损轻钢厂房承载力有限元分析★

杨 雪,樊丽轩,王金龙,刘佳敏,邓 婕

(1.中国电建集团核电工程有限公司,山东 济南 251200; 2.太原理工大学土木工程学院,山西 太原 030024)

门式刚架轻型房屋钢结构因其施工速度快、柱网布置灵活、结构空间大等优点而广泛应用于单层工业厂房中。但是在使用过程中,各种非正常使用易导致结构不满足后续安全使用要求,甚至导致各种事故的发生,因此针对存在此类问题的门式刚架轻型房屋钢结构进行安全性检测鉴定是非常有必要的。考虑到其实际应用,门式刚架轻型钢结构的非正常使用包括结构超载、车辆或机械撞击、爆炸等人为因素,火灾、雪灾、地震等自然灾害,以及生产工艺改进带来的结构使用功能改变和结构布置变化等情况[1-3]。杨春强[4]和陈怀亮[5]将轻型门式刚架结构在使用过程中的事故原因总结为使用环境和荷载的变化以及使用中缺乏定期维护等。周勇[6]和贾传果[7]认为改变结构使用功能前,应根据检测鉴定结果对不满足要求的结构或构件进行加固。王国渝等[8]指出钢柱的不均匀沉降对轻钢结构的内力有一定影响,当柱沉降接近规范限值时,宜考虑附加内力的影响。董羽[9]认为在门式刚架单跨结构中,地基沉降会导致柱顶侧移以及梁端与柱顶应力增加;而在双跨结构中,沉降对柱脚刚接有影响,但对梁跨中挠度影响较小。

FERRER等[10]指出车辆的速度和质量等因素对实腹式钢柱受撞击时的能量交换有显著影响。王蕊等[11]和ZHAO等[12]根据试验和数值模拟结果指出,承受冲击荷载的H型钢试件在压应力下主要表现为整体变形和局部屈曲,且局部屈曲部位是薄弱部位,试件表现为整体失稳破坏。路国运等[13]指出,H型钢柱极易在冲击部位发生塑性变形,局部变形主要表现为翼缘下凹以及腹板面外变形。上述研究表明冲击荷载作用对实腹式柱的承载力有较大影响,但以上研究仅以H型钢试件为研究对象,且试验中构件两端约束条件均较为理想,与实际情况下H型钢柱的受力情况存在一定误差。而目前针对实际结构中足尺H型钢柱在非正常使用下的承载力研究较为有限。本文选取某轻钢结构储煤厂房为典型案例,该厂房在建成后使用功能发生较大改变,厂房内材料堆载较大;且部分钢柱在大型车辆撞击作用下产生变形和倾斜。为确保该建筑仍可安全使用,对该厂房进行了现场调研、有限元模拟及理论分析,并针对该厂房的结构/构件存在的问题提出了相应的加固措施。

1 工程概况

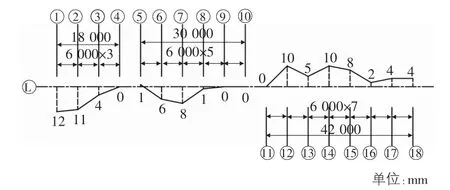

某厂房结构形式为单层双跨双坡门式刚架结构,由13榀门式刚架组成。围护结构由砖砌体墙及单层压型钢板组成,屋面为单层压型钢板(如图1所示)。基础为柱下独立基础。该结构东西长度102.0 m,柱距6.0 m,南北长度60.0 m,单跨30.0 m。该地区抗震设防烈度为6度(0.05g),设计地震分组第三组。该结构钢柱及钢梁均采用H型钢,钢材牌号均为Q345B。

图1 某轻钢结构储煤厂房西南轴测图

2 现场检查与检测情况

2.1 结构体系与外观普查

现场调研发现,实际结构体系基本符合原设计。厂房实际使用功能布局为:西侧区域及北侧区域为煤、黄土等原料堆放场所,东南区域成品煤储存场所,如图2所示。

图2 某轻钢结构储煤厂房内部实际情况

现场对结构外观的普查发现,由于厂房内材料堆放不规范,其围护砌体墙受到厂房内堆土挤压出现不同程度的裂缝和变形。其中,西侧山墙局部砖砌体墙出现平面外变形,变形区域范围约1 650 mm×350 mm,墙体平面外错动最大30 mm,裂缝宽度约15 mm;北侧砖砌体墙出现通长裂缝,裂缝长约12 000 mm,宽度约20 mm,平面外错动最大38 mm。

2.2 构件、节点变形检查

结构的部分构件发生损伤变形和锈蚀,节点连接处的高强度螺栓有较严重的锈蚀现象、构造措施不符合规范等问题,如图3所示。

1)钢柱变形情况检查。厂房内常有大型装载机等车辆进入工作,部分钢柱可能受其撞击发生变形。其中,2-F轴中柱受撞击翼缘出现明显凹陷变形,变形部位距地面约0.93 m,变形范围高约600 mm,翼缘变形最大处向内凹陷约56 mm。且该结构个别钢柱存在柱脚垫板缺失、锚栓螺母缺失和锚栓锈蚀等问题,如图3(a),图3(b)所示。2)梁梁节点、梁柱节点连接检查。该结构部分梁梁、梁柱节点存在螺栓松动、螺栓锈蚀严重和节点板连接不紧密等问题。部分拼接节点螺栓预紧力未达到规范相关要求,且选用螺栓的规格与原设计图纸存在差异;个别梁梁节点和梁柱节点拼接处节点板存在错位或变形情况,如图3(c)所示。

图3 结构构件及节点变形及构造问题

2.3 构件截面尺寸及钢材强度复核

现场抽取13榀钢桁架中的44根H型钢梁和18根H型钢柱,采用JITAI-510型超声测厚仪、游标卡尺等设备对构件的截面尺寸进行复核,检测结果显示,所抽检钢梁和钢柱的截面尺寸均符合原设计要求。另外,采用YLK-110型里氏硬度计对构件的材料强度进行复核,结果表明,所抽检钢材强度达到Q345B钢的设计要求。

2.4 结构及构件变形观测

1)地基基础相对沉降变形现状观测。现场采用全站仪分别对南、北两侧钢柱的相对沉降变形进行观测。本次沉降观测为单次观测,不能反映地基基础的连续变形情况。且由于现场观测条件限制,测量时划分了不同测区,故沉降观测只通过其规律性来判断地基基础变形的现状。根据观测结果,该厂房南侧(A轴)和北侧(L轴)钢柱均呈现出明显的由东向西沉降逐渐增大的规律性,如图4,图5所示。根据现场普查结果分析,认为厂房内部材料堆放不合理导致结构西侧地基产生不均匀沉降,可能是使得西侧边柱沉降较严重的主要原因之一。

图4 结构A轴钢柱相对沉降量

图5 结构L轴钢柱相对沉降量

2)厂房中柱垂直度。通过采用全站仪对该结构F轴中柱垂直度进行检测,结果表明,该结构部分中柱存在一定程度的倾斜,柱平面内顶点水平位移为40 mm~77 mm之间,其中3-F柱倾斜严重,顶点平面内最大位移为77 mm,超过GB 50144—2019工业建筑可靠性鉴定标准[14]表7.3.9规定的H/400的限值要求。本次抽检的中列钢柱中有75%不满足该要求。结合现场调查情况,认为其原因是结构的中柱列缺少柱间支撑及结构地基基础存在不均匀沉降。

3 结构验算结果

3.1 结构整体承载力计算分析

根据原设计图纸及现场检测结果,采用PKPM对该建筑结构进行建模并计算其整体承载力。建模时假定构件和节点均为理想状态,基本荷载的取值依据结构设计总说明和GB 50009—2012建筑结构荷载规范[15],作用分项系数依据GB 50068—2018建筑结构可靠性设计统一标准[16]取γG=1.3,γQ=1.5。计算结果表明,在理想条件下,该门式刚架结构的部分梁和中柱不满足平面外稳定的要求。

3.2 受损构件剩余承载力分析

考虑到PKPM无法实现结构在包含受损构件的实际情况下的承载力分析,故采用ABAQUS有限元软件对受损钢柱展开进一步研究。考虑到受损H型钢柱实际情况较复杂,为简化建模及计算过程,对模型做出以下假设:1)仅考虑冲击荷载对钢柱造成的几何尺寸影响,忽略冲击荷载对钢材性能的损伤,忽略材料可能已进入塑性状态的情形,忽略翼缘与腹板处的残余应力;2)经现场检查,2-F轴受损柱节点连接良好,故假设螺栓连接良好,端板无变形,且将梁柱连接与端板连接均简化为Tie连接。损伤中柱简化示意图如图6所示。

图6 受损中柱简化示意图

分别建立理想状态和实际损伤状态下的H型钢柱单构件及平面刚架结构有限元模型。

1)单钢柱承载力分析。H型钢柱承载力分析采用壳单元建模,网格采用四节点四边形有限薄膜应变线性减缩积分壳单元(S4R);网格尺寸全局采用50 mm,损伤部位网格局部细化处理。模型边界条件及网格划分如图7所示。根据现场检测结果,钢材选用Q345B,抗压强度设计值f=305 MPa,抗拉强度fu=470 MPa,屈服强度fy=470 MPa,弹性模量E=2.1×106MPa,泊松比μ=0.3。分别基于两种破坏准则对单根钢柱承载力进行分析:抗压强度破坏准则认为柱最大应力达到钢材抗压强度设计值即破坏,极限承载力破坏准则认为柱发生受压破坏时为极限状态。图8为抗压强度破坏准则下理想柱与受损柱的Mises应力云图,由图8可知,理想柱最大应位于柱脚处,受损柱最大应力位于受损区域翼缘与腹板拼接处。图9为抗压强度破坏准则下时理想柱与受损柱的承载力-位移曲线,结果显示受损柱极限承载力与位移分别为了降低26.6%与25.2%,且受损柱初始受压刚度降低1.94%。图10为极限承载力破坏准则下理想柱与受损柱极限变形情况(变形放大100倍)。结果表明,理想柱柱脚发生屈曲导致柱发生破坏;受损柱柱脚屈曲前,受损区域翼缘先发生屈曲,导致柱破坏。图11为极限状态下钢柱的受力分布情况,可以看到,理想柱基本为轴心受压破坏;而受损柱同时受弯、剪、压三种力作用,破坏模式较复杂,且轴力于受损区域发生偏心作用,为受损区压弯破坏。

图7 单钢柱构件模型边界条件及网格划分示意图

图8 抗压强度破坏准则下钢柱柱脚应力云图

图9 抗压强度破坏准则下钢柱承载力曲线

图10 极限承载力破坏准则下钢柱变形图

图11 极限承载力破坏准则下钢柱受力分布图

表1为抗压强度破坏准则和极限承载力破坏准则下理想柱与受损柱极限承载力和失效位移对比,在仅考虑构件变形而未考虑构件屈曲和材料强度降低情况下,受损钢柱承载力仍有明显降低。

表1 两种破坏准则下受损柱与理想柱承载力参数对比

2)平面刚架结构承载力分析。平面刚架结构采用实体单元建模,网格采用八节点六面体线性减缩积分(C3D8R);网格单元尺寸柱构件取75 mm,梁构件取100 mm。平面刚架模型如图12,图13所示。依据图纸设计说明,恒载为0.30 kN/m2,活载为0.35 kN/m2,分项系数为γG=1.3,γQ=1.5;基本风压为0.5 kN/m2,不考虑地震荷载作用。分析该平面刚架在竖向荷载及在竖向荷载+水平风荷载作用下的受力情况。

图12 平面刚架模型边界条件示意图

图13 平面刚架模型加载示意图

分析结果表明,在竖向荷载与水平风荷载共同作用下,考虑到中柱受损位置,受损中柱对右风的敏感性更强。右风荷载作用下,受损中柱最大应力位于受损翼缘与腹板交接处,其最大应力值为左风荷载下的1.34倍。

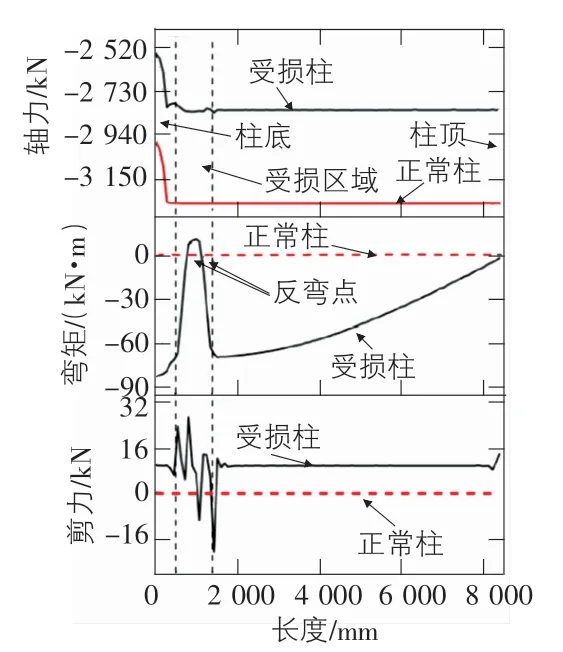

不同风荷载作用下受损中柱受力分布如图14所示。风荷载对受损柱的轴力影响不大;但是对受损柱弯矩影响较大,无风荷载时钢柱反弯点位于受损区域,风荷载作用下反弯点向钢柱上部移动,且风向变化使得弯矩方向发生变化;同时风荷载对剪力值影响也有一定影响。

图14 风荷载对受损中柱受力情况的影响

不同风荷载作用下受损中柱与理想中柱的受力情况对比如图15所示。受损中柱与理想中柱的受力情况存在一定差异。分析结果表明,左风荷载下,受损柱受损区域弯矩值较理想柱增加17.97%,剪力值增加4.10%;右风荷载作用下,受损中柱底部最大应力值是理想中柱的1.52倍。由于建模假设中未考虑构件进入塑性、未考虑冲击荷载对钢材性能的损伤以及节点连接假设等原因,分析结果与实际值存在一定误差。

图15 风荷载作用下受损柱与理想柱受力情况对比

结合3.1节PKPM验算结果,理想条件下结构中个别梁、柱的稳定性不满足要求;结构承载力因钢柱变形而显著降低,且梁、柱的承载力和稳定性也有所下降,不符合相关规范要求。

4 鉴定评级及加固对措

根据GB 50144—2019工业建筑可靠性鉴定标准[14],鉴定单元取为建筑整体结构,包括地基基础、上部承重结构和维护结构3个结构系统。结合前文对该厂房的现场检测及针对理想结构和受损结构的分析结果,对结构子单元评级如表2所示,综合考虑各子单元评级结果,将该建筑整体结构可靠性等级评为Csu级,不符合正常安全使用要求,建议立即采取以下措施对结构进行加固:

表2 轻钢结构储煤场可靠性综合鉴定评级

1)考虑到因厂房内材料堆放不合理导致结构发生不均匀沉降,建议对建筑使用功能进行重新规划调整,避免在后续使用过程中再次对结构造成影响。2)对发生局部变形的中柱采用增大截面法外包钢板进行加固,并在钢柱根部外包钢筋混凝土(混凝土厚200 mm,高1 200 mm),以防其再次受撞击。3)考虑到原有砖砌体围护墙平面外变形严重,且砌体结构抵抗侧向压力的能力较差,建议将原砖砌体围护墙拆除,采用钢筋混凝土围护结构。

5 结论

本文依托于某轻型钢结构储煤厂房典型工程,通过现场调研发现其存在以下问题:由于结构特殊的使用环境以及日常维护不及时,导致部分构件锈蚀情况较严重;厂房使用功能改变和不合理的材料堆放,使结构出现不均匀沉降;钢柱在撞击作用下发生局部变形与倾斜,降低了结构承载力。通过PKPM和ABAQUS软件分别研究了理想条件下与含受损钢柱的平面刚架结构的承载力,结果表明,中柱发生变形后显著削弱了结构承载力。最后,针对以上问题,提出了相应的加固改造措施。

依据对该轻型钢结构储煤厂房典型案例的检测鉴定经验,在类似此非正常使用条件的结构时,应关注以下3个方面:1)结构使用功能发生较大改变时,必须根据构件的实际情况重新进行结构验算,以检测其安全性,并采取相应的加固或改造措施;2)针对有特殊使用功能或特殊使用环境的结构,进行定期维护,保障结构的安全性与耐久性;3)构件变形损伤会显著降低结构的承载性能,厂房在工作期间应避免主要构件受到机械的撞击作用。