煤矿井下主运输系统智能控制研究

刘海波

(汾西矿业(集团)有限责任公司双柳煤矿,山西 柳林 033300)

引言

带式输送机是担负煤矿井下运输的主要设备,由于井下运输距离长、运输路线复杂,原煤运输多通过带式输送机搭接实现[1-2]。随着矿井综合自动化程度提升,对带式输送机集成化、自动化以及智能化控制等方面提出更高要求[3]。因此,根据井下带式输送机实际情况,设计了技术更为先进、性能更为完善的运行控制系统,对提升带式输送机自动化运行水平以及运输效率等方面均有一定促进作用[4-7]。山西某矿主运输系统带式输送机运行采用人工就地控制方式,即每台带式输送机均安排1 人专门值守控制带式输送机运行,现阶段带式输送机控制方式存在自动化程度低、未能实现顺煤流启动以及逆煤流闭锁、带式输送机与采煤机间缺乏协调性、人工巡检效率低等问题,给井下原煤高效运输带来一定影响,需要针对现场实际情况对带式输送机控制系统进行升级改造。

1 某矿主运输系统概况

山西某矿设计产能380 万t/年,开采范围内煤层赋存稳定、地质构造不发育,现阶段煤矿井下主运输系统有11 台带式输送机,总运输长度达到42.7 km,将井下采掘作业面生产的原煤持续运输到地面煤仓内。由于带式输送机间无煤仓,后级带式输送机停转时前级必须及时停止;为满足运输需要,需采用逆煤流启动方式。现带式输送机控制系统运行中存在生产效率不高、能耗大等问题。矿井主运输系统自动化控制程度较低,使用运输人员较多同时矿井现布置的集中监控系统覆盖范围不全,无法及时掌握井下设备运行状态以及故障发生情况。因此,文中针对现场运输情况,设计带式输送机智能集中控制系统,该系统以PLC、井下工业以太网实现带式输送机集中控制,以便提升矿井运输系统生产效率。

2 智能控制系统结构

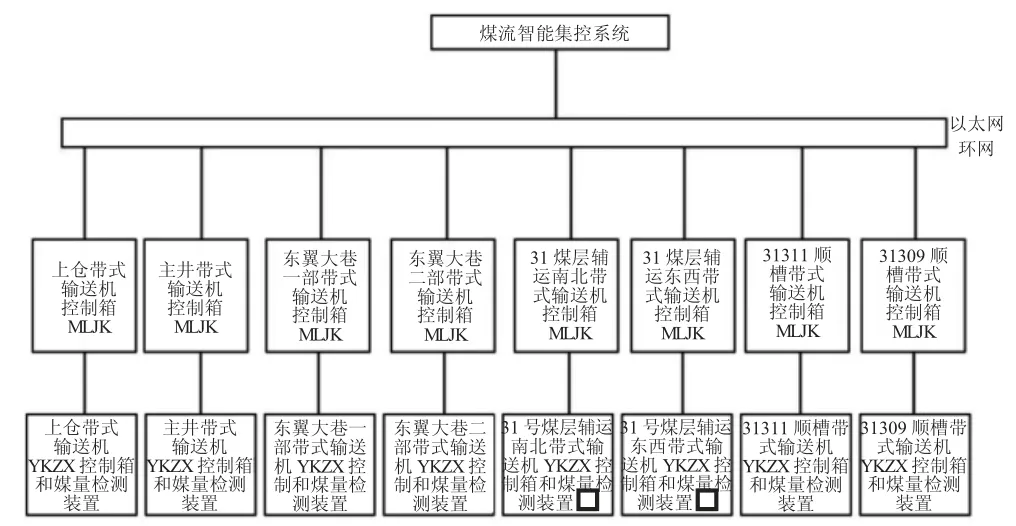

具体构建的智能控制系统组成包括有控制台(布置在地面)、料流检测传感器、智能煤流防爆控制箱、带式输送机原有PLC 控制器、井下工业以太网环网以及交换机等,具体搭设架构如图1 所示[8-9]。

图1 智能控制系统架构

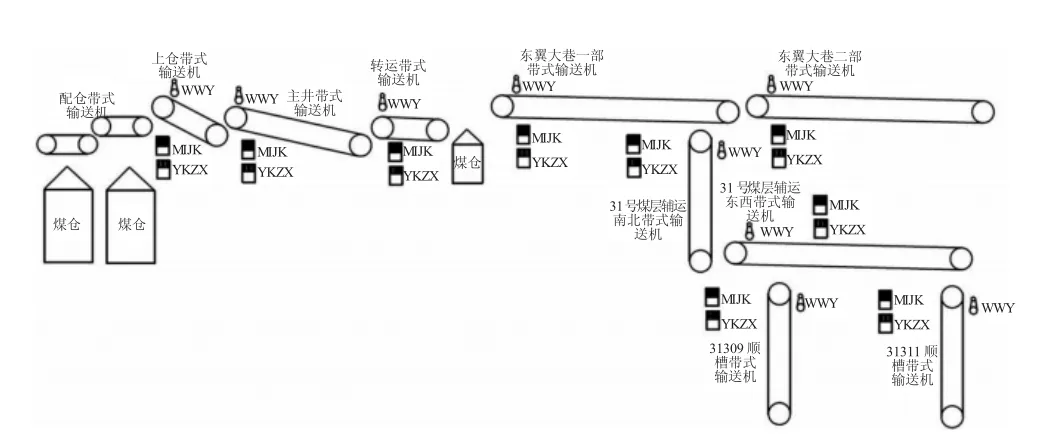

智能煤流防爆控制箱与带式输送机原PLC 间用以太网通信。采面生产的煤炭经过采面顺槽、主运输巷、主井以及上仓带式输送机等运输至地面煤仓。由于需要掌握运输系统内带式输送机运行情况,因此需要在每台带式输送机机头处均布置1 台智能煤流防爆控制箱,用以获取带式输送机运行参数并接收地面控制台发出的控制指令。在地面调度中心布置控制台,通过井下以太网获取带式输送机运行数据,对运行数据进行智能分析并发出控制指令。控制台为S7-300 系列PLC,井下井下分站型号为ET-200M,通过WINCC 实现监控,具体智能控制系统各设备配备情况如下页图2 所示。

图2 智能控制系统各设备配备示意图

1)控制台。控制台是智能控制系统核心单元,组成设备包括有工控机、S7-300 PLC、监控软件(WINCC),通过控制台可对带式输送机机头位置布置的PLC 及智能煤流防爆控制箱数据进行处理及显示,并可实现带式输送机智能调速、顺煤流启动等功能。

2)智能煤流防爆控制箱。该设备对料流检测设备及PLC 参数进行采集,并通过工业以太网传输给监控中心,实现井下参数采集。

3)PLC。为降低成本并满足智能控制要求,需对带式输送机机头位置原有的PLC 进行功能扩展。增加PLC 网络接口,实现PLC 与智能煤流防爆控制箱间信息交互。

4)料流检测装置。在沿线各部带式输送机上均布置料流检测装置,实现煤流量检测,并为智能控制系统智能调速、顺煤流启动等功能实现提供依据。

5)速度传感器。速度传感器用以检测输送机带速,检测范围内0~6 m/s,将速度传感器检测结果传输给智能煤流控制箱中,并与料流检测装置检测结果同时传输给地面控制台,以便可实时掌握带式输送机上煤流分布位置信息。

3 智能控制方式

针对煤矿井下主运输系统存在自动化程度低、作业人员多等问题,通过采用智能控制系统将井下各部带式输送机独立的控制系统连接起来,实现远程集中智能控制。在机头处增设一台智能煤流防爆控制箱、一个料流检测装置以及一个速度传感器,用以对运行状态、煤流等监测,并控制启动、运行速度等;智能煤流防爆控制箱与机头处PLC 连接,可获取沿线布置的各类安全检测传感器参数,显示带式输送机运行故障情况,便于后续故障排除以及维修工作开展。

1)启动控制方式。智能控制系统依据料流检测装置获取到的煤流量进行顺煤流启动。生产过程先启动顺槽带式输送机,待煤流进入到采区带式输送机前30 s 即启动采区带式输送机,以及多部带式输送机均按照此方式顺煤流启动,不仅可满足原煤运输需要而且减少设备启动能耗、空转磨损等。

2)停车控制方式。智能控制系统停车方式为顺煤流同时可实现自动停车,当检测到当前带式输送机上及前一级带式输送机上均无煤流时,则当前带式输送机会自动停止运行。

3)智能调速。依据速度传感器、煤流检测装置检测参数,对带式输送机运行速度进行调整。当煤流量较大时则带式输送机按照额定速度运行;当煤流量较小时则按照75%额定速度运行,以便降低带式输送机运行过程中能耗以及磨损。

4 结语

文中依据山西某矿现场情况,构建一套带式输送机运行智能控制系统,该系统可实现带式输送机一键启停、顺煤流启动以及智能调速控制等功能,可在一定程度上提升煤矿井下主运输系统自动化程度、减少井下运输人员数量。顺煤流启动后可明显降低带式输送机启动过程中空转时间及设备磨损;智能调速可依据带式输送机运输煤流变化情况调整运行速度,降低运行过程中能耗。

操作台可掌握井下各带式输送机运行参数,实现远程监控。在生产过程中井下主运输系统可实现无人值守。智能控制系统应用,可提升煤矿井下主运输系统智能化控制程度以及带式输送机生产效率。