油田管道失效成因分析与对策建议

李双林 李智艺 纪贤晶 侯睿

1大庆油田设计院有限公司

2大庆油田工程建设有限公司建材公司

大庆油田开发建设60 余年,已经建成庞大的地面系统,地面管道超过10×104km,管道安全运行成为油田生产管理的重要工作。为了应对管道腐蚀、失效等带来的安全和环境风险,自2012 年开始,大庆油田探索基于检测的预防性修复技术,并取得了积极成效[1-2]。2015 年股份公司推进油田管道完整性管理以来,大庆油田不断探索应用管道完整性管理技术,形成了基于风险的管道检测评价技术、管道修复技术和数字化完整性管理平台[3-4]。通过实施完整性管理,大庆油田管道失效治理取得了明显的效果[5],但是油田管道整体失效率仍然较高,需要继续加大对失效管道治理的力度。开展管道失效治理首先需要明确各类管道的失效成因,前期已经开展了很多研究[6]。本文基于大庆油田管道失效现状,从内腐蚀和外腐蚀两方面,分析油田管道失效成因,并从全生命周期角度,提出管道失效治理措施和建议。

1 现状

1.1 管道建设基本情况

截至2021 年10 月,大庆油田管道超11×104km。其中油集输管道6.4×104km,占56.9%;注入管道3.5×104km,占31.5%;运行20 年以上管道2.7×104km,占24.2%。

1.2 管道防腐措施

目前,集输油管道包括集油、外输油管道等,不作内防腐,外部采用保温型防腐结构;注(入)水管道和输水管道采用涂层内防腐,外部采用非保温型防腐结构;天然气管道包括气集输管道、输气管道等,不作内防腐,外部采用非保温性防腐结构。

站间及以上管线包括站与站之间的含水油管线、净化油管线、天然气管线、轻烃管线等集输干线以及油气田外输管道,阴极保护覆盖率为67.3%。单井集油(气)系统管线包括井口至计量阀组间或集气站的管线,阴极保护覆盖率为12.6%。

2 失效成因分析

2.1 管道现状

油田管道失效率从2016 年至2018 年呈上升趋势,最高为0.576 km-1·a-1。通过综合治理,2018年以后呈下降趋势,2019、2020、2021 年连续下降。2016—2021年失效率变化情况见图1。

图1 2016—2021年大庆油田管道总体失效率柱状图Fig.1 Histogram of overall failure rate of Daqing Oilfield pipeline from 2016 to 2021

统计显示,I、Ⅱ、Ⅲ类管道失效率分别为0.011、0.085、0.370 km-1·a-1,与要求指标差距较大。

根据失效数据统计,油田管道失效存在以下特征:

(1)由于有大量运行年限长的管道,加剧了油田管道失效率控制的难度。随着运行年限的增加,管道失效率呈现逐渐增高的趋势,平均为每10 年失效率增加0.1 km-1·a-1。目前运行超过20 年的管道已经超过2.7×104km,并且以平均每年超过0.1×104km 的速度增长,增加了失效治理的难度。因此,应加强运行年限长管道的失效治理。

(2)不同生产单位管道平均失效率差异较大。老区油田管道失效率普遍较高,外围油田管道失效率相对较低。储运、采气分公司所属管道失效率最低,已经达到中石油要求的失效率控制指标。油田老区是管道失效治理工作的重点区域。

(3)腐蚀是管道失效的主要形式。大庆油田地处平原地带,管道失效的因素总体上包括腐蚀失效、施工造成的机械损伤、人为破坏三种类型。失效数据统计显示,腐蚀造成管道失效占比99.4%,施工造成的机械损伤导致管道失效占比0.1%,人为破坏占比0.5%。因此,腐蚀是油田管道失效主要因素。

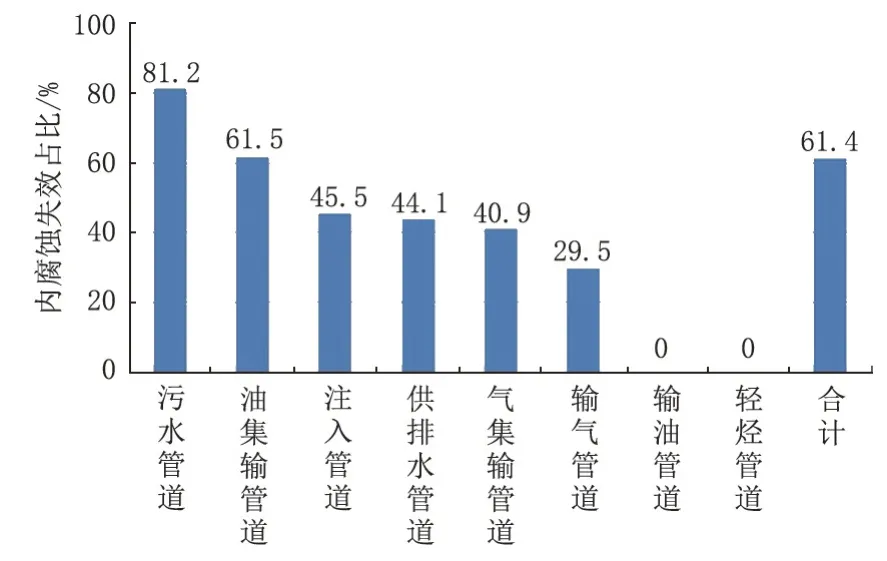

油田各系统管道存在不同程度的内腐蚀,其中油集输管道内腐蚀占比61.5%,注入管道内腐蚀占比45.5%(图2)。因此,强化内腐蚀控制措施是失效治理的关键。

图2 不同输送介质管道内腐蚀失效占比统计Fig.2 Statistics of the proportion of internal corrosion failure in pipelines with different transmission media

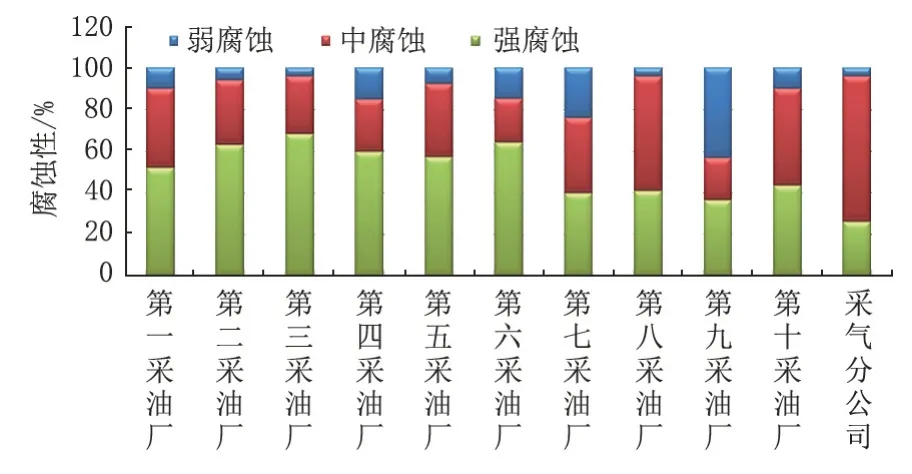

2.2 管道外腐蚀

(1)土壤腐蚀性强,管道外腐蚀环境恶劣。油田地区地下水位高、土壤含盐量高,腐蚀性强。测试结果表明,全油田中等腐蚀以上区域占86.5%,其中强腐蚀地区占52.6%,且老区强腐蚀占比高于外围,这与前述的老区油田管道失效率普遍高于外围油田失效率的规律基本一致(图3)。

图3 油田各单位土壤腐蚀性分级结果Fig.3 Soil corrosiveness grading results of various parts in the oilfield

从外腐蚀失效率与土壤腐蚀的关系(图4)分析发现:外腐蚀失效率与土壤强腐蚀区占比存在正相关。其中:采油三厂强腐蚀区占比最高(68.3%),外腐蚀失效率也最高(0.32 km-1·a-1);采油九厂强腐蚀区占比最低(36.7%),外腐蚀失效率最低(0.01 km-1·a-1)。

图4 外腐蚀失效率与土壤腐蚀性关系Fig.4 Relationship between external corrosion failure rate and soil corrosivity

以油田常用的碳钢为土壤腐蚀试验材质,土壤孔蚀速率最大为0.93 mm/a。在防腐措施失效的情况下,按照管道壁厚3.5~4 mm 计算,仅外腐蚀造成的管道失效时间理论值小于5年,考虑到内腐蚀的影响,失效年限会进一步缩短。

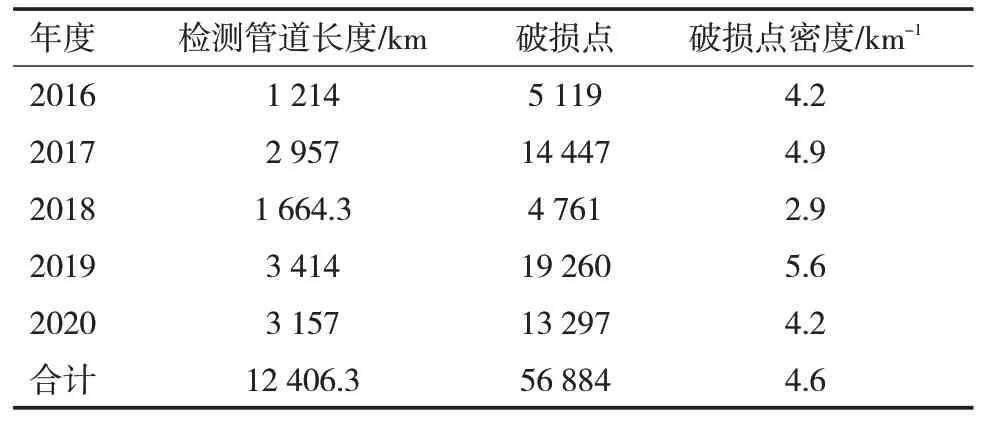

(2)管道外防腐层是控制外腐蚀的重要技术措施,表1 统计了2016—2020 年完成的12 406.3 km的管道检测情况,发现外防腐层破损点56 884 处,外防腐层破损点的密度为每千米4.6 处。因此,强化外防腐层的完整性是控制管道外腐蚀失效的主要技术措施。

表1 埋地钢质管道外防腐保温层破损情况统计Tab.1 Statistics of damage of external anti-corrosion and thermal insulation layer of buried steel pipeline

(3)阴极保护系统覆盖率低、运行效果未达标。实践证明,阴极保护与防腐层联合可以有效消除管道外腐蚀失效。通过采油六厂的试验发现,单井管道实施阴极保护,管道总体失效率降低40%~80%。按照内腐蚀占比40%估算,阴极保护与防腐层联合应用几乎可以消除外腐蚀失效。但是,目前阴极保护系统的应用还存在阴极保护系统覆盖率低、部分阴极系统运行效果差,没有实现外腐蚀的有效控制等问题。

依据现有标准,对于土壤中等及以上腐蚀区域的管道推荐采用阴极保护。按照大庆油田中等以上土壤强腐蚀地区占比,油田阴极保护覆盖率应达到86.2%,而目前实施阴极保护的管道仅占29.9%,其中单井管道仅占12.6%。因此,强化阴极保护系统的建设是控制管道外腐蚀失效的技术措施。

(4)已建阴极保护系统保护效果未达标。根据全油田统计数据,没有阴极保护的管道外腐蚀失效率为0.274 km-1·a-1(图5),实施阴极保护的管道外腐蚀失效率约0.1~0.12 km-1·a-1。实施阴极保护的管道外腐蚀失效率为未实施阴极保护管道的40%~45%,相当于降低外腐蚀55%~60%,未达到保护度不低于85%标准推荐值。

图5 2020年油田管道外腐蚀失效按照阴极保护方式统计Fig.5 Statistics of external corrosion failure of oilfield pipeline in 2020 according to cathodic protection mode

因此,强化阴极保护系统的运行管理,确保系统有效运行,是外腐蚀控制的重要措施。

2.3 管道内腐蚀

(1)管输介质复杂,增大管道内腐蚀失效率。目前老区油田由于各种驱油技术和增产措施的实施,造成介质复杂多样,增加了内腐蚀失效率,导致老区集输管道和注水管道内腐蚀失效率明显高于外围油田。据统计:老区油田管道内腐蚀失效率平均为0.41 km-1·a-1,外围油田管道内腐蚀失效率平均为0.08 km-1·a-1,老区和外围油田11-15 年集输管道和注水管道内腐蚀失效率见图6。管道失效率排列顺序:掺水>注水>集油。

图6 老区和外围油田11-15年集输管道和注水管道内腐蚀失效率对比Fig.6 Comparison of internal corrosion failure rate of gathering and transmission pipeline and water injection pipeline in old area and peripheral oilfields in 2011-2015

(2)多种腐蚀形式共存是内腐蚀失效增加的诱因。以注入管道为例,注入管道内腐蚀失效占比为45.5%。在注入系统中,微生物腐蚀、氧腐蚀和垢下腐蚀共存,导致老区油田注入系统内腐蚀失效增加。腐蚀产物定量分析结果见表2,其中FeCO3、FeS 是细菌腐蚀表征,Fe3O4、Fe2O3、FeOOH 为氧参与腐蚀的表征。

表2 腐蚀产物定量分析Tab.2 Quantitative analysis of corrosion products

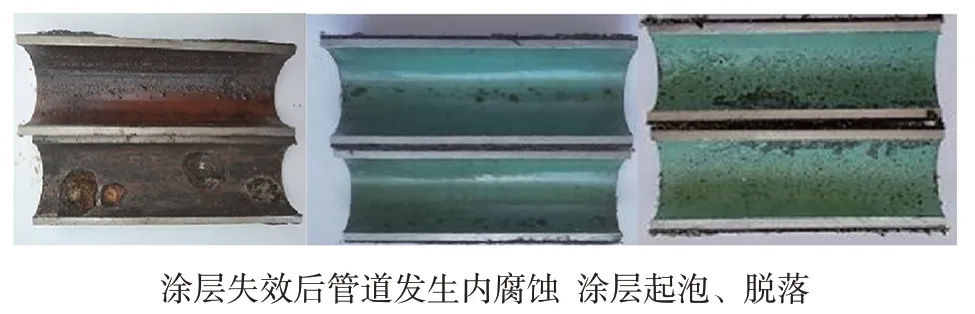

(3)内防腐层的失效和缺失是导致内腐蚀失效的主要成因。调查研究发现,注(入)水管道内腐蚀失效均与内涂层缺陷相关。涂层缺陷导致腐蚀性介质与管壁接触,引起管道内壁腐蚀;管道腐蚀进一步加剧涂层起泡、剥离、脱落,进而造成管道腐蚀失效(图7)。因此,确保注(入)水管道内涂层完整有效是控制内腐蚀失效的主要措施。

图7 注入管道涂层失效及腐蚀情况Fig.7 Failure and corrosion of the coating of the injection pipeline

小口径注(入)水管道目前没有实施内补口,焊缝处没有防腐措施,介质与管道内壁直接接触,产生腐蚀失效。因此,需要开展包括内堆焊、风送挤涂、内穿插等内腐蚀控制技术研究,形成经济合理的控制焊缝处管道失效的技术措施。

集输管道一直采用裸管输送,未做内防腐,内腐蚀失效已占管道失效总量的61.5%。由于集输管道口径小、数量大、腐蚀成因复杂,采取涂层防腐措施成本巨大,因此需要开展集输管道内腐蚀主要成因的分析研究,以确定经济合理的内腐蚀控措施。

3 失效治理分析

基于失效现状和成因分析,按照全生命周期完整性管理思路,按照建设期和运行期两个阶段研究管道失效治理对策。

3.1 措施

对采用整体或局部分段更换的管道,加强新建管道产品及施工质量管理,加大阴极保护技术应用力度。

(1)强化新建管道产品管理。一是开展防腐管道预制各工艺环节的质量监控,确保管道防腐预制产品满足设计要求。二是针对目前防腐管道的质量抽检数量距离标准要求差距较大,需加大防腐管道的质量监督抽检力度。

(2)进一步细化施工过程中质量检验,规范质量检验过程记录。针对目前施工过程中质量检验过程记录不健全、无法体现具体施工过程的监管内容(如新建管道竣工资料中,对于施工过程的质量检查,只体现结果,无质量控制过程详细信息),需细化施工过程中质量检验,规范质量检验过程记录等,进一步提高建设期防腐管道施工质量。

(3)强化基线检测。由甲方在施工完成后的半年到一年内,组织开展新建管道的基线检测,消除施工过程造成的外防腐层损害。

(4)加大阴极保护技术应用力度。一是强化阴极保护系统的应用,二是强化新建阴极保护系统的检测评价,确保新建阴极保护系统的完整性和有效性。

3.2 对策

(1)强化管道检测评价。进一步规范管道检测评价报告的内容,在检测评价报告中应给出管道维修维护的建议,对于不需要维修维护的管道,应给出管道的再检周期。同时,强化检测评价结果对维修维护计划制定的指导作用,进一步规范完整性管理技术的应用。

(2)强化管道外防腐修复质量监督检查。发挥一线员工对管道修复质量监督的作用,根据属地管理,由管道维修所属单位员工实施管道修复质量监督。由技术支持单位,按照已经发布的完整性管理手册中的有关管道维修维护作业文件,编制适宜于管道维修过程质量监督的工作表单,以便于在维修工程质量监督过程中应用。

(3)开展管道内腐蚀检测评价与内修复。开展管道内腐蚀修复技术应用,分别采用管体内腐蚀补强、内穿插非金属管、风送挤涂内防腐层等修复技术,进行管道管体及防腐层维修。

(4)强化已建阴极保护系统保护效果评价。对于Ⅰ类管道采用密间隔法进行保护电位测试评价;对于Ⅱ类管道和Ⅲ类管道采用同步通断法和极化探头法进行保护电位测试评价。对保护效果未达标的系统,根据成因,分别对阴极保护系统或被保护管道实施相应维修。

4 结论

(1)大庆油田管道失效率高于股份公司规定的失效控制指标,其中油田老区管道失效率显著高于外围油田管道,老区油田是管道失效治理的重点区域。

(2)腐蚀失效占比99%,是油田管道主要失效形式,因此加强腐蚀控制是失效治理的重要技术措施。

(3)聚合物驱、三元复合驱等系统中管输介质对管道的腐蚀作用增强,油气水系统管道内腐蚀占比61.5%,注入(水)系统管道内腐蚀占比45.5%。因此,需要强化内腐蚀控制措施的实施。

(4)油田中等腐蚀以上区域占比86.5%,管道外防腐层失效严重,阴极保护覆盖率低、运行效果未达标是管道外腐蚀失效的主要成因。聚合物驱、三元复合驱等驱油技术实施后原油集输和注(入)水系统管输介质腐蚀作用明显增强,细菌、氧、垢下腐蚀等多种腐蚀形式共存,管道内防腐层失效和缺失是导致内腐蚀失效的主要成因。

(5)在建设期强化新建管道产品及施工质量管理,并加大阴极保护技术应用力度,可提升新建管道本质安全。通过运行期强化已建管道检测与修复,以及强化已建阴极保护系统保护效果评价,可消减运行期管道风险。