深水浅层钻井液水合物抑制性能优化

任冠龙,孟文波,何玉发,黄亮,王金堂

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057;2.中海油研究总院有限责任公司,北京 100029;3.中国石油大学(华东),山东青岛 266580)

0 引言

“深海一号”大气田的成功开发推动着南海深水油气资源逐步向超深水、深水高温高压领域迈进,随着水深的不断增加,深水钻井作业面临严峻挑战。深水钻井、井控和陆上及浅水有很大不同,主要体现在:①破裂压力梯度小造成的窄密度安全窗口;②在泥线处的高压低温环境以及井筒内的复杂温度环境,井筒中易形成天然气水合物;③深水钻井井口多装在海底,井口回压高以及节流管线的明显压力损失,导致深水井筒温压场计算方法与陆地不同[1]。特别是在深水钻井过程中钻遇含气地层时,天然气如果窜入井筒或环空的钻井液中,气体在海底低温高压条件下易在钻井管线、阀门和防喷器内形成水合物堵塞井眼、环空或防喷器,严重影响钻井作业。目前在深水钻井液中添加水合物抑制剂从而使钻井液具有水合物抑制性是国内外常用方法,深水浅层钻井期间主要是控制水合物抑制剂的浓度,在钻进期间采用半防钻井液体系和静止期间采用全防钻井液体系进行钻井,从而保障作业安全。但现场浅层钻井作业过程一般时间较短,钻井液体系的频繁转换不但影响作业效率,还会导致钻井液体系复杂,成本增加[2–3]。

在海洋深水浅层和水合物储层钻井时一般在钻井液中加入热力学水合物抑制剂,使水合物的相态平衡曲线向低温方向移动,从而抑制水合物固体的生成,常用的有高盐钻井液体系、高盐/聚合醇/PHPA(部分水解聚丙烯酰胺)钻井液体系以及油基钻井液体系等[4–6]。以南海某深水气井浅层钻井作业工况为研究对象,在深水表层钻井液应用现状的基础上,构建钻进模型,结合水合物相态曲线对浅层钻进期间的水合物生成风险进行分析,计算不同工况下的钻井液水合物抑制性能,开展水合物抑制剂室内试验评价,验证数值分析的准确性,从而对浅层钻井液体系进行配方优化,为实际作业提供技术指导,保障深水浅层钻井作业的安全高效。

1 深水浅层钻井液应用现状

深水地区地质条件复杂,深水浅层具有土质疏松、作业压力窗口窄、海底泥线温度低等特点,给钻井施工带来诸多困难,钻井液应用过程中面临着井壁稳定、低温流变性调控难度大以及环境污染等问题。目前南海深水表层钻井作业一般采用喷射下导管+二开继续钻进技术,实现一趟管柱一、二开2个井眼同时钻进作业,有效降低作业时间和井眼静置时间,避免了因浅层井眼长时间暴露导致出现井壁垮塌等复杂情况,确保了表层钻井作业安全,提高了深水井的作业效率[7–9]。深水表层一开、二开钻井采用开路钻进,即不下入隔水管和BOP组,采用海水进行钻进,未建立正常钻井液泵入和返出循环流程。由于海水密度较低,无法有效平衡井筒内孔隙和坍塌压力,所以二开井眼及套管下入深度一般不会太深,目前根据深水海域地质特点认识与钻井作业流程优化,二开井眼钻进深度可至泥线以下约1000 m左右。

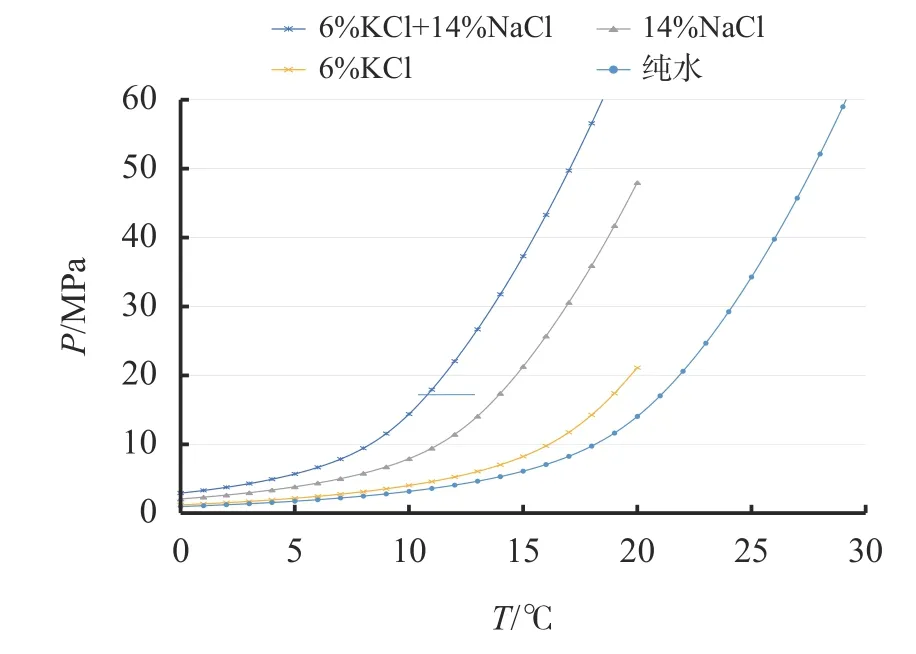

目前深水井三开钻井作业一般为Φ444.5 mm井眼,钻至目的层以上,四开或五开则为目的层钻进,因此主要针对深水井三开作业期间钻井液体系进行优化研究。深水三开作业井段通常长达1000 m以上,作业过程中需重点关注井眼清洁、井壁稳定、井漏预防以及水合物预防等风险。目前三开井段常用钻井液体系为HEM体系,其基本配方组成为:钻井水+(1%~2%)降滤失剂PF-FLO+(0.3%~0.8%)降滤失剂PF-PAC+(3%~5%)超细碳酸钙PF-EZCARB+(0.1%~0.3%)调节剂PF-XC+(2%~3%)防泥包润滑剂PF-UHIB+(1%~2%)强抑制剂聚胺PF-HLUB。为抑制水合物形成,通常在钻井液配方中加入NaCl或乙二醇构建半防或全防钻井液,正常钻进期间选用半防钻井液体系,在电测、修理设备、避台以及其他需要等待24 h以上的作业时,选用全防水合物钻井液体系[10–12]。图1为不同浓度的盐类抑制剂对水合物抑制能力的影响,从图1可以看出,不同浓度的NaCl和KCl对天然气水合物的抑制能力较强,两者复配使用时,抑制性能增强,如在钻井液体系中加入14%NaCl和6%KCl时,在1500 m水深时,钻井液中的水合物临界生成温度为10.68 ℃,即此时井筒内最低循环温度高于此温度时,则无水合物生成。

图1 不同浓度盐类抑制剂对天然气水合物相态曲线的影响

2 深水浅层钻井水合物生成风险分析

2.1 基本概况

以南海某深水井LX-1为例,该井为直井,水深1570 m,设计井深4470 m,全井压力系数约为1.0~1.07,该井三开Φ444.5 mm井眼从2560 m钻进至3670 m。该井段钻井液体系选用HEM体系,密度为1.24 g/cm3,钻进期间加入14%NaCl+6%KCl+8%乙二醇构建半防钻井液体系,静止期间加入25%NaCl+6%KCl+20%乙二醇构建全防钻井液体系。

2.2 钻井模型建立及校正

根据该井的设计概况建立了钻进模型,并结合实际钻进期间钻柱组合及钻进参数,对该井进行钻井工况模拟和计算校核,然后对不同钻进深度的井筒温度场进行预测,为水合物的生成风险提供计算依据。

1)ECD模拟计算及校正。ECD由钻井液静压力、钻井液流动摩阻和岩屑附加压降组成,主要影响因素有钻井液排量、岩屑浓度、钻井液密度、钻井液黏度、机械钻速、钻杆转速和钻杆偏心和旋转等,在此基础上建立正常钻进时当量钻井液循环密度计算公式如下。

式中,ρECD为 当量钻井液循环密度,g/cm3;ρESD为当量钻井液静态密度,g/cm3;ρs为岩屑密度,g/cm3;Ca为环空 岩屑浓 度;∆pa为环空压耗,MPa;h为垂深,m。

根据图2(a)中计算结果可以看出,随岩屑浓度增加,ECD增加。对于Φ444.5 mm井段由于岩屑浓度不高,钻井液排量影响逐渐减弱,岩屑尺寸和形状、机械钻速对岩屑浓度影响较大,钻井液密度、有效黏度次之,钻杆转速影响最小。图2(b)为LX-1实钻期间ECD数据与模拟计算数据对比,从图中可以看出,ECD实测值与计算值基本吻合,平均误差为7.8%。

图2 LX-1井ECD模拟计算与校正

2)井筒温度场模拟计算及校正。深水钻井温压场主要是深水钻井井筒传热计算模型的研究。现有深水气井开发井筒热力学模型中,整个井筒一般均采用地层井段的热传递模式,没有专门考虑深水海水井段中隔水管内外流体的特殊性,忽略了海水井段隔水管与海水、环空流体间存在受迫热对流、自然对流以及热传导等多种热量传递模式[13]。根据质量、能量守恒原理和传热学原理,在前期研究基础上建立井筒温度场的方程如下。

钻柱内温度场方程:

环空温度场方程:

式中,ρ为钻井液密度,g/cm3;c为钻井液定压比热;t为时间,s;z为轴向坐标;Tp和Ta分别为钻柱内和环空温度,℃;Ap和Aa分别为钻柱和环空流道面积,m2;vp和va分别为钻柱和环空内钻井液流速,m/s;qap为 钻柱内钻井液与环空换热量,J;qea为环空钻井液与海水或者地层换热量,J;qp=Apvppfp和qa=Aavapfa分别为钻柱和环空内摩擦生热,J,pfp和pfa分别为钻柱内和环空钻井液轴向流动摩阻梯度,与钻井液速度、密度、流变性能、流态等有关,随温度和压力变化而变化。

图3为模拟计算LX-1井钻至不同井深时的钻柱和环空温度场,图中实测温度场为LX-1井三开井段钻进至不同深度时钻头处的实际温度。从图中可以看出,未钻进时初始温度场为随着水深的增加逐渐降低,然后随着井深的增加逐渐升高,在泥线处温度最低;当三开井段钻进至井深3670 m时,井筒温度场在海水段保持在25 ℃左右,在泥线处显著下降,在地层段保持在35~37 ℃左右。与该井钻至井深3670 m时的实测温度场基本吻合,平均误差为4.6%。

图3 LX-1井不同钻进深度温度场模拟计算及校正

3)不同钻进深度井筒温度场预测。根据以上钻井模型和LX-1井钻进参数,模拟钻进至不同井深时的温度场曲线,并与实测温度场进行了对比,如图3所示。从图3可以看出,当从井深2560 m开始钻进时,井筒温度场随水深增加逐渐降低,泥线处的温度最低,此时初始钻进温度最低为3 ℃,然后随井深的增加逐渐升高至地层温度;随着钻进深度的增加和钻井液循环流动,在钻进不同深度时海水段井筒温度场逐渐升高,地层段井筒温度场逐渐降低,且三开井段前100 m钻进时井筒温度场变化较大,后续井段温度场处于较稳定状态,与实钻测量井筒温度变化趋势保持一致。但由于深水井段的特殊性质,井筒温度场在泥线处会始终呈下降的状态。

2.3 水合物生成风险分析

LX-1井水深为1570 m,属于超深水井,在超深水浅层低温气井中,井筒温度场表现出与典型深水气井井筒温度场不同的趋势,且该井目标储层属于低温储层,由于地层流体本身温度较低,在经过下部海水段的迅速降温后,井筒温度降至接近海水温度,进入上部海水段后,海水温度开始上升,井筒温度场停止下降,逐渐呈现反转上涨趋势[14–15]。

将该井的水合物相态曲线与不同钻进深度下的井筒温度场相结合,将水合物相平衡时的温度-压力点,转换至井筒条件下的温度-深度点,通过将井筒内的温度-井深曲线和水合物相态曲线进行对比就可以得到井筒内的水合物生成区域,判断水合物的生成风险。当水合物相态曲线在井筒温度曲线右侧形成交叉时,两曲线所包围的区域即为水合物的生成区域,该区域在纵向上长度越大,则水合物的生成区域越大;若在横向上宽度越大,则水合物的生成过冷度越大,水合物更容易生成,且水合物生成速率越快。

从图4中可以看出,初始钻进期间的井筒温度场与水合物相态曲线相交,存在水合物生成风险;随着钻井深度的增加,井筒温度场升高,水合物生成风险区域逐渐减小,当钻进至2600 m时,井筒温度场曲线不再与水合物相态曲线相交,即不再产生水合物风险。且由钻井期间实测温度场可知,钻进初期井下温度也与水合物相态曲线相交,与模拟计算趋势保持一致。经计算该井不同钻进深度下的水合物生成区域如表1所示。

图4 LX-1井不同钻进深度的水合物生成风险图

表1 LX-1井三开钻进期间水合物生成区域预测

3 深水浅层钻井液水合物抑制性优化

3.1 数值模拟优化研究

根据第2节计算结果可知,LX-1井三开井段钻井作业期间最低循环温度为13.72 ℃,静置期间最低温度为3 ℃(泥线温度),结合水合物相态曲线模拟计算半防钻井液和全防钻井液的水合物抑制性如图5所示。从图5中可以看出在同等工况下,半防钻井液体系形成的水合物临界生成温度为8.05 ℃,可满足三开钻井最低循环温度要求,全防钻井液体系形成的水合物临界生成温度为2.1 ℃,可满足静置期间温度要求,表明2种体系在各自作业工况下可满足相应的作业要求。

图5 钻井液体系对天然气水合物的抑制能力

进一步将添加有不同抑制剂和不同钻井液体系形成的水合物相态曲线与不同钻进深度下的井筒温度场相结合,如图6所示。从图6中可以看出,当添加有盐类或乙二醇后,水合物相态曲线均向左移动,当添加6%KCl时水合物相态曲线仍与钻进期间的温度场相交,而当添加14%NaCl+6%KCl时水合物相态曲线只与钻进准备时的最低循环温度场相交,而不与任何钻井深度的温度场曲线相交,说明14%NaCl+6%KCl抑制剂体系虽不如半防钻井液体系抑制效果好,但已能满足正常钻井作业需要,可以将原半防钻井液体系(14%NaCl+6%KCl+8%乙二醇)中的乙二醇优化删去,但是不能满足静置期间作业要求。从图6中还可以看出,只有全防钻井液体系才可以完成满足静置及钻井期间水合物的抑制需求。但盐作为水合物抑制剂会带来一系列腐蚀问题,另外在钻井液中使用时还要考虑到与其它钻井液成分的相容性,随着盐浓度的升高,钻井液性能维护及其调控愈加困难,而醇具有冰点低,水溶性强,成本低,对水合物的抑制效果好的优点。

图6 钻井液体系水合物抑制性能优化

3.2 实验优化研究

3.2.1 HEM钻井液体系抑制水合物生成实验评价

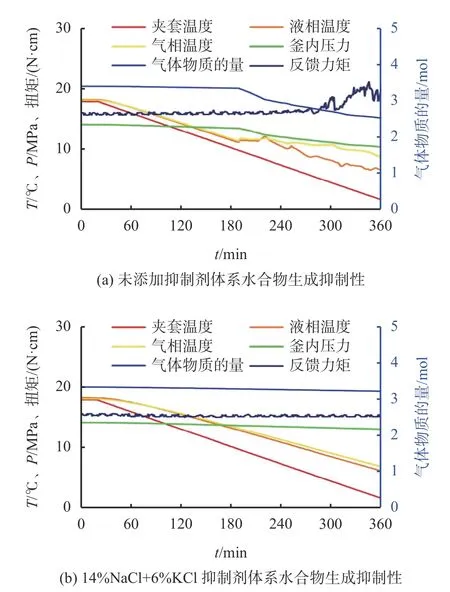

在数值模拟研究基础上,室内对HEM钻井液体系的水合物抑制性进行了实验评价,钻井液体系基本配方如第1节所述。实验采用恒转速降温法评价水合物的形成过程,实验釜内初始气相和液相压力为14 MPa。从图7的实验结果中可以看出,未添加抑制剂的实验釜中在实验到达200 min时,釜内液相温度和气相温度下降趋势变缓,釜内压力逐步下降,且转子的扭矩在波动状态下逐渐增大,说明釜内的气相和液相减少,水合物逐步形成;而添加5%KCl的实验釜中,随着实验时间的延长,气相和液相温度随夹套温度的降低逐步降低,但釜内压力没有变化,转子的扭矩保持恒定,说明没有水合物的形成,实验数据见表2所示,验证了3.1节数值模拟的正确性,即14%NaCl+6%KCl抑制剂体系即可满足正常钻井期间水合物的抑制需求,可以将原半防钻井液体系(14%NaCl+6%KCl+8%乙二醇)中的乙二醇优化删去。

表2 HEM钻井液体系的水合物生成抑制性实验结果

图7 HEM钻井液体系的水合物生成抑制性实验结果

3.2.2 HEM钻井液体系各组分抑制水合物生成实验评价

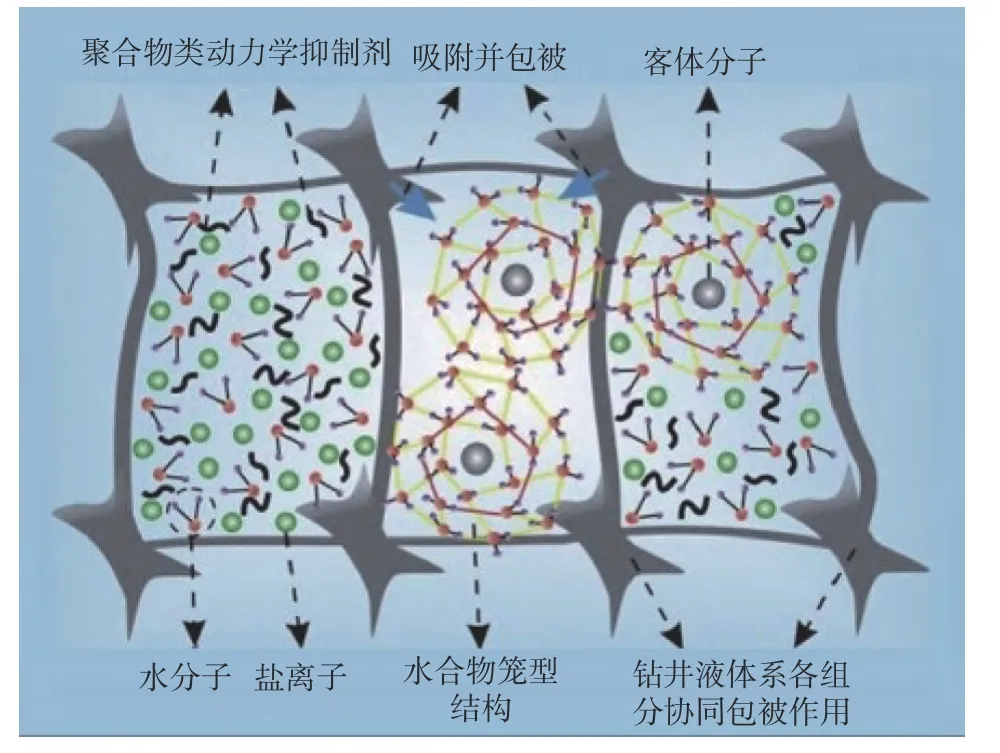

为了进一步明确HEM钻井液体系抑制水合物生成机理,对体系中各组分使用恒速降温法进行了水合物生成抑制性能评价,实验结果如图8所示。以成核温度作为评价标准可知,各个单剂的水合物生成抑制性能强弱为:PF-FLO 图8 HEM钻井液体系各组分对水合物生成抑制性实验结果 HEM钻井液体系中包含NaCl、KCl等盐类和聚合物类等动力学抑制剂,结合图7和图8的结果可知,添加抑制剂的HEM钻井液体系主要由加入的抑制剂组分实现抑制水合物生成,而且抑制能力显著增强。 热力学抑制剂主要通过它干扰水分子间的氢键结合进而改变其热力学平衡条件,导致水合物气液平衡曲线向着更低的温度和更高的压力方向移动,降低了水合物成核驱动力,从而减少气体水合物形成。动力学抑制剂并不会影响水合物形成过程中的热力学平衡条件,而是在一定程度上延缓它,主要是破坏体系中主客体分子的有序结构来干扰水合物的成核速率,抑制水合物晶体的进一步生长。因此,通过将热力学抑制剂和动力学抑制剂进行复配,从物理和化学角度分别作用,达到协同增效作用,成为更加经济环保高效的抑制体系。图9为典型的复配体系抑制水合物作用机理图。向HEM钻井液体系加入NaCl、KCl等,由于Na+、K+离子的亲水性,可以干扰水分子形成稳定的笼型结构,再向体系中加入聚合物类等动力学抑制剂后,聚合物分子将吸附在其表面,阻止水分子和晶粒之间进一步接触,使水合物分子无法继续生长,从而达到更好的抑制效果。 图9 HEM钻井液体系体系抑制水合物作用机理 1.在分析深水浅层钻井液应用现状的基础上,建立了深水浅层钻进ECD计算模型和井筒温度场计算模型,结合实际钻进期间钻柱组合及钻进参数对浅层钻井工况进行了模拟计算和校核,与实测数据对比模型计算平均误差小于8%。 2.对深水浅层不同钻进深度的井筒温度场进行了预测,结合水合物相态曲线计算得出钻进期间井筒水合物生成区域范围,结论得出随着钻井深度的增加,井筒温度场升高,水合物生成风险区域逐渐减小,但钻进准备期间及钻进初期,井筒内仍存在水合物生成风险。 3.数值模拟研究得出在HEM体系中加入14%NaCl+6%KCl抑制剂时即能满足正常钻井作业需要,但是不能满足静置期间作业要求;室内实验研究得出加入14%NaCl+6%KCl抑制剂的反应釜中未有水合物生成,因此常规半防钻井液体系中可以不加入乙二醇,即优化为HEM+14%NaCl+6%KCl即可满足正常钻进期间作业需求。

3.3 HEM钻井液体系抑制水合物生成机理

4 结论