棉针织物平幅连续前处理工艺实践

刘红蕾,梁 冬

[1.科凯精细化工(上海)有限公司,广东 广州 510045;2.广东职业技术学院,广东 佛山528041]

传统的棉针织物前处理一般采用煮练、漂白一浴法,属于间歇式生产,耗时长,能耗大,用水多,织物长时间在缸内运行,处于绳状褶皱状态,易产生褶痕、起毛、起球等质量问题[1-2]。近年来随着印染生产企业环保压力的增大、降低生产成本的需要以及对加工产品品质要求的提高,越来越多的企业使用平幅连续前处理设备对棉针织物进行前处理[3-4]。平幅连续前处理工艺可使织物始终处于平幅状态,不会产生褶痕,布面光洁,纹路清晰,不起毛、起球,布面质量优良[5]。目前生产针织物平幅连续前处理设备的公司主要有贝宁格纺织机械有限公司、立信染整机械(深圳)有限公司、绍兴东升数码科技有限公司、江苏川徽科技有限公司、三技精密技术(广东)股份有限公司和广州盛鹏纺织业专用设备有限公司等,目前印染企业使用得较多的有DSLP-220 东升练漂机和COM10233 高乐针织煮漂机[6-8]。

本文通过试验测试了常用螯合剂、精练剂、双氧水稳定剂及中和酸等化学助剂的性能[9-10],探讨了其对棉针织物平幅连续前处理的影响。在DSLP-220 东升练漂机和COM10233 高乐针织煮漂机上进行了大生产实践,在一定的工作液配方和工艺条件下进行运行,对处理后的织物性能指标进行测定,对两种机型的特点和适用性进行了分析,为针织印染企业根据自身的产品需求选择平幅连续前处理设备提供参考。

1 试验部分

1.1 织物、试剂、仪器和设备

织物:40S纯棉拉架食毛布(幅宽155 cm、克重155 g/m2,英德市实益长丰纺织有限公司)。

试剂:烧碱(100%,广州化学试剂厂),双氧水(27.5%,广州化学试剂厂),多合一前处理剂[FORYL AIO CONC01,非离子型,科凯精细化工(上海)有限公司],精练剂[FORYL EPD-C,非离子型,FORYL KCPLF,阴离子型,科凯精细化工(上海)有限公司],螯合剂[SECURON CD CONC、SECURON AC,科凯精细化工(上海)有限公司],双氧水稳定剂[STABILOL PHP,科凯精细化工(上海)有限公司],双氧水稳定剂(HJ-26A,汇江化工),双氧水稳定剂102(北方化工),中和酸[SECURON 6004,科凯精细化工(上海)有限公司],中和酸(Nirrix NE,昂高公司),专利蓝V 染料(Sigma-Aldrich,UK)。

仪器和设备:毛细管测定仪[科凯精细化工(上海)有限公司],荧光白度计WSD-3U(北京康光光学仪器有限公司),YG026B 织物弹子顶破强力机(南通三思机电科技有限公司),COM10233 高乐针织煮漂机[立信染整机械(深圳)有限公司],DSLP-220 东升练漂机(绍兴东升数码科技有限公司)。

1.2 实验方法

1.2.1 DSLP-220 东升练漂机

设备流程:进布架→进布堆置箱→轧料槽→轧车→汽蒸箱→水密封槽→5 槽水洗箱→落布架。

工艺流程:常温下浸轧工作液(轧液率:100%,料槽液位:800L,料槽轧车1 压力:0.06~0.12 MPa,车速:45m/min,工作液配方见表1)→100℃饱和蒸汽汽蒸(16min)→热水洗→冷水洗→酸中和→冷水洗。

表1 DSLP-220 东升练漂机前处理工作液配方

开机前需要滴定烧碱和双氧水的浓度,符合工艺条件后才开机,开机后每隔30 min 滴定烧碱和双氧水的浓度,若数值有偏差,需要及时调整化学助剂的加入量。浓度相差偏大时可以不停机及时在循环泵补料。

水洗槽温度的设置:

第一水洗槽温度:95~98℃

第二水洗槽温度:80~90℃

第三水洗槽温度:60~70℃

第四水洗槽不升温(关掉温控开关):加酸中和,设置pH=5

第五水洗槽:关掉温控开关,室温水洗

1.2.2 COM10233 高乐针织煮漂机

设备流程:进布架→水洗槽→去金属离子淋洗槽→工作液槽→高给液轧车→汽蒸箱→水密封槽→水洗箱→5 槽淋洗箱→酸中和水洗箱→落布架。

工艺流程:干进布→去除布面金属离子(工作液温度:60~70℃,浸泡时间:4 min,工作液配方见表2)→水洗→室温下浸轧工作液(注料微调系数1∶110%,注料微调系数2∶105%,工作液配方见表3)→100℃饱和蒸汽汽蒸(汽蒸时间:16~18min)→热水洗→冷水洗→酸中和→冷水洗。

表2 COM10233 高乐针织煮漂机脱金属离子工作液配方

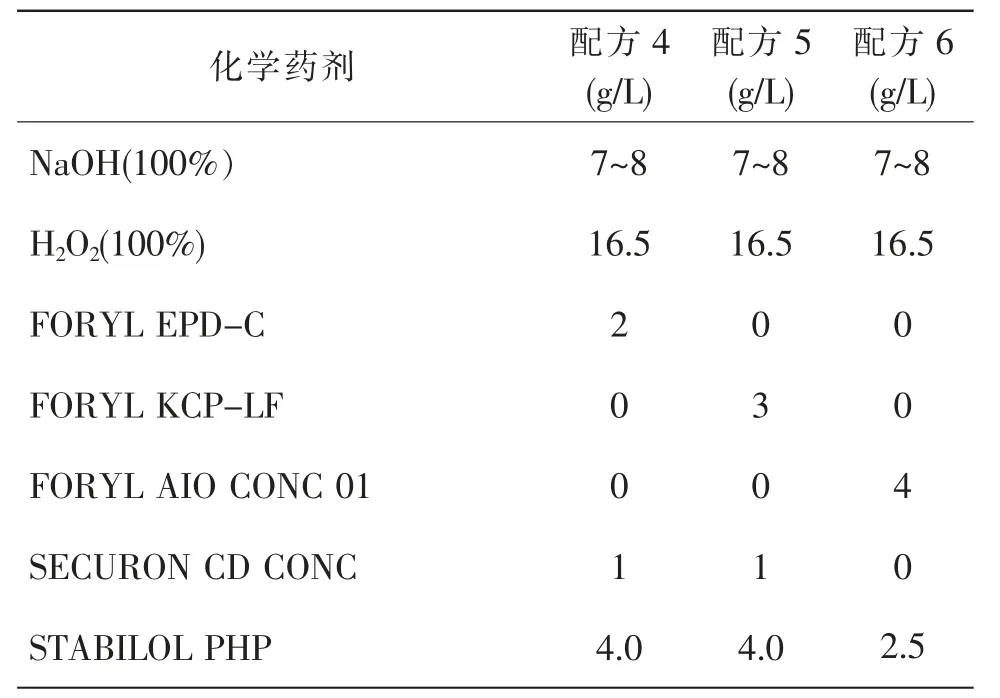

表3 COM10233 高乐针织煮漂机精练漂白工作液配方

开机前滴定烧碱和双氧水的浓度,符合工艺条件后才开机,开机后每隔20min 需滴定烧碱和双氧水的浓度,如果数值有偏差,需要及时调整注料微调系数1和注料微调系数2 这两个参数值。

水洗槽温度的设置:

第一水洗槽温度:95℃

第二水洗槽温度:95℃

第三水洗槽温度:95℃

第四水洗槽温度:85℃

第五水洗槽温度:25℃

酸中和水洗箱温度:25℃,加酸中和,设置pH=5.5

1.3 测试方法

1.3.1 化学助剂测试方法

1.3.1.1 螯合剂螯合能力的测试

室温测试方法:将0.8g 螯合剂加入到750mL 的去离子水中稀释、溶解。用NaOH 将溶液pH 值调节到10到11 之间。逐滴加入0.25mol/L 的FeCl3溶液,直到烧杯中的溶液刚刚出现浑浊,在此过程中,用NaOH 使溶液pH 值始终处于10 到11 之间,记录FeCl3溶液的消耗量。为了确定准确的消耗点,需要在减少FeCl3溶液量的情况下做2~3 次实验。静置3h 后,烧杯中如果可以观察到棕色的痕迹,则记录下此时FeCl3的消耗量V1,溶液的滴定终点为“V1-2”。

高温测试方法:将室温终点溶液的消耗量减少2mL,操作过程与上述室温测试方法一致。在水浴锅中回流加热澄清溶液1h,如果溶液刚刚出现棕色沉淀的痕迹,记录FeCl3溶液的消耗量,溶液的滴定终点为“V2-2”。

螯合能力:Fe3+的毫克/克产品=FeCl3溶液毫升数×13.6/0.8

1.3.1.2 润湿性能测试方法

在中性和碱性条件(5g/L 的NaOH 溶液)下,用去离子水配制1g/L、2 g/L 的产品溶液,在室温(20℃)下,用夹布器将测试用圆布固定好。在圆布接触水面的瞬间用秒表开始计时,到圆布开始下沉时停止计时,则下沉时间即为待测产品的润湿性能。

1.3.1.3 残余双氧水测试方法(标准卡Scale T)

向漂白后(洗涤前)的织物上滴2~3 滴残余双氧水测试溶液,15~20s 后看有无颜色变化,若滴定处没有颜色变化,则表示织物上没有残余双氧水;若滴定处为黄-橙色出现,与标准卡Scale T 作对比,可估计织物上的双氧水含量。

1.3.2 织物性能测试方法

1.3.2.1 白度

用荧光白度计WSD-3U 对前处理后的织物进行白度测定,一般选取3 个部位测试,求得平均值,数值越高则说明白度越好。

1.3.2.2 毛效

测试爬高的毛效,沿着径向从待测织物的左边、中间和右边各剪下长25cm,宽2cm 的布样,备用,将布样固定在毛细管测定仪上,将1g/L 专利蓝V 染料溶液倒入盛液槽内,调节固定架的高度,使标尺的零刻度线和液面平行,用秒表记录15s、30s、60s 和30min时布面上液体上升的高度。

TEGEWA 点滴法毛效,需要用到的仪器有样品张力仪,胶头滴管(0.050±0.005mL/滴),玻璃漏斗(保证液滴高度离布面40mm),秒表,0.2% 专利蓝V 染料溶液。将待测布样固定在张力仪上,滴一滴0.2%专利蓝V 染料溶液,当染料溶液落到布面时,用秒表开始计时,到染液完全渗透进入织物,停止计时,并记录下径向和纬向扩散半径。

1.3.2.3 顶破强力

采用YG026B 织物弹子顶破强力机,测试左、中、右3 个点,求得平均值。

2 实验结果与讨论

2.1 化学助剂测试结果分析

2.1.1 螯合剂

棉针织物上含有的铁、钙等金属离子杂质,在双氧水漂白过程中容易造成双氧水的过度分解,特别是铁离子会使双氧水的有效分解减少,织物的白度差,另外也容易造成织物局部强力损伤过大。因此,应选择络合铁离子能力强的螯合剂。

由表4 可知,“SECURON CD CONC”和“SECURON AC”在高温的情况下都有非常好的络合铁离子的能力。低温时“SECURON AC”的络合能力较强,高温时“SECURON CD CONC”的络合能力稍强。

表4 常用的两种螯合剂的螯合能力对比

2.1.2 精练剂

精练剂的选择对棉针织物前处理影响很大,良好的渗透除油功能是精练剂的最基本要求。由于连续化生产,机器运转速度快,多数设备的加料控制是通过探测液位反馈信号来调控的,因此要求前处理过程中使用的精练剂产生的泡沫要很少,另外连续化生产也要求精练剂的乳化分散能力强,不能让其结合布面上的油污、灰毛后产生胶状物质再粘附在设备或者返沾在织物上。精练剂的渗透能力用润湿时间的长短来表示。常用精练剂性能对比见表5。

表5 常用的3 种精练剂性能对比

由表5 可知,非离子精练剂泡沫要比阴离子精练剂泡沫少,阴离子产品相比非离子产品不容易产生胶状物质。3 种精练剂各有特点,需要根据设备和加工的工艺来合理选择多合一精练剂(同时具备渗透、乳化、除油、络合分散和双氧水稳定功能)还是单一功能精练剂(只具备渗透、乳化、除油功能),需选用阴离子还是非离子精练剂。

2.1.3 双氧水稳定剂

双氧水的作用是去除天然色素,增加布面的白度,同时去除棉籽壳,除了染深色的织物外,都需要使用双氧水。生产实践表明,双氧水的用量须严格控制,用量过多容易造成织物强力的过度损失,严重的还会造成织物的破洞。双氧水稳定剂在针织布平幅连续漂白过程中起着重要的作用,能使布面的白度好,织物的强力损伤少。好的双氧水稳定剂必须有较强的络合铁离子能力,良好的稳定双氧水分解能力。目前印染厂常应用的双氧水稳定剂有3 种,其性能对比见表6。

表6 双氧水稳定剂的性能对比

由表6 可知,3 种双氧水稳定剂都有很好的稳定双氧水的能力,“STABILOL PHP”在有铁离子存在的情况下仍有很好的稳定作用。

2.1.4 中和酸

中和工序需要使用冰醋酸或者选用不容易产生黄变和低COD 值的酸,其目的是中和煮漂后织物上残留的碱,为后道染色创造条件。目前印染厂常应用的中和酸有3 种,其性能对比见表7。

表7 中和酸性能对比表

由表7 可知,SECURON 6004 有很好的中和能力,面料白度高,COD 值低并且不会产生黄变。

2.2 大生产工艺试验分析

2.2.1 DSLP-220 东升练漂机试验结果分析

用DSLP-220 东升练漂机连续前处理设备大生产后,半成品布白度、毛效、强力和布面棉籽壳效果以及织物出汽蒸箱后残留双氧水的含量的指标如表8 所示。布上残留的双氧水含量可以判断大生产工艺的合理性,若没有双氧水残留,织物破洞的风险非常高,双氧水残留过多,则双氧水稳定剂用量过多,需要减少。每千克织物对应的双氧水含量在0.396~0.990g 是合适的。

表8 DSLP-220 东升练漂机试验配方及处理后织物指标

从表8 的结果来看,前处理后织物的各项指标都满足了大生产对半成品布的要求。大生产试验了3 种精练剂,从试验的结果可知,配方3 的“出汽蒸箱后布面残留双氧水含量”较小,但在合理区间内;配方1 的织物顶破强力稍大于配方2 和配方3,3 种精练剂的应用效果接近。实践表明,非离子和阴离子精练剂都能适合平幅连续前处理,在生产实践中每个企业可根据各自的实际情况选用合适的精练剂。东升练漂机没有单独的脱金属离子单元,是直接浸轧精练漂白液后汽蒸,操作简单,使用方便。若在配料系统中增加自动称料,可降低工人的劳动强度。

2.2.2 COM10233 高乐针织煮漂机试验结果分析

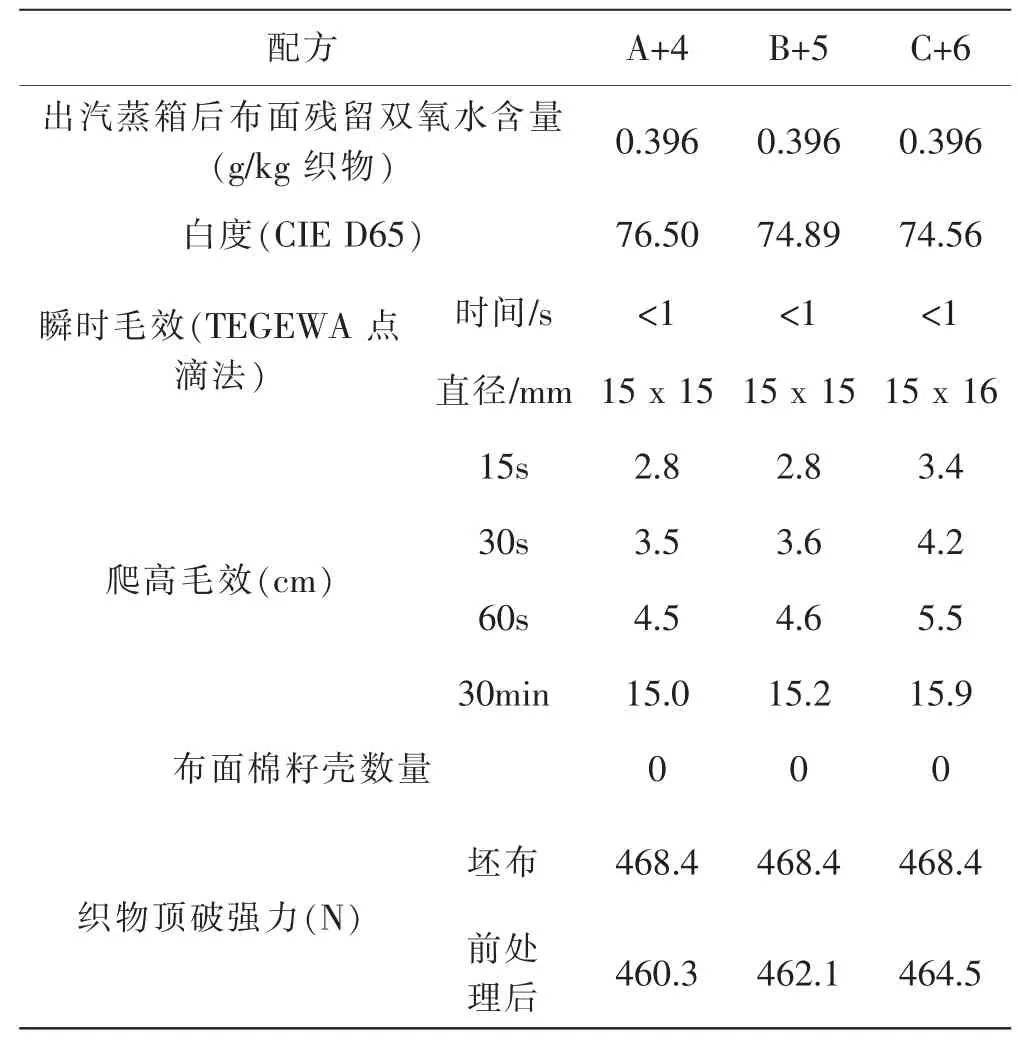

COM10233 高乐针织煮漂机试验配方及处理后织物指标见表9,从表9 的结果来看,在烧碱和双氧水的用量相同时,用3 种配方加工相同的织物,前处理后的各项指标均较好,都可获得良好的精练漂白效果。COM10233 高乐针织煮漂机有单独的脱金属离子单元,要加工的针织布先在较高的温度下脱金属离子、洗涤,再浸轧漂白液后汽蒸,能达到更高的白度要求。COM10233 高乐针织煮漂机自动化程度高,同步单元多,对操作工的培训时间较长,操作工熟练后才能发挥设备的优势。

表9 COM10233 高乐针织煮漂机试验配方及处理后织物指标

2.2.3 生产实践注意事项

第一,两种机型在开机前都要滴定烧碱和双氧水浓度符合工艺要求后才能开机,开机后也要定时监控这两个参数,烧碱和双氧水浓度有偏差会直接影响所加工织物的毛效和白度。

第二,刚开机时要观察机器前后的运转情况,留意布是否跑偏,随时留意布的运转情况,及时开启和关停扩幅辊,待到加工的织物开始从机器尾部出来后才可以正常巡视。

第三,若同一天有做不同颜色的布,一般是先加工白布,再加工深颜色的布,这样双氧水的用量容易控制,可以不停机切换,节省时间和换料成本,提高生产效率。

第四,每次停机时都要及时清洁设备,特别是喷淋状置,转鼓的位置,织物上精练下来的蜡质、杂质和织物上掉下来的毛头很容易粘附在设备上,容易返沾在布上,造成前处理的不均匀和疵品。

第五,出汽蒸箱后的水洗温度一定要高,最好能控制在95℃以上,温度低了会直接影响织物的毛效。

第六,酸中和前的水洗温度不能过高,否则在中和水洗槽中会产生很多泡沫。

3 结语

3.1 针织布平幅连续前处理工艺相对于传统染缸前处理工艺省水、省电、省蒸汽,织物白度、毛效稳定一致,减少缸差,提高产能。

3.2 平幅连续前处理需要选择低泡且渗透好的精练剂;络合铁离子能力强的螯合剂防止产生水垢、胶状物质;良好的双氧稳定能力的双氧水稳定剂,保证织物的强力并防止破洞。

3.3 前处理工艺中严格控制烧碱和双氧水的用量,纯棉针织布烧碱的用量控制在7~8 g/L,涤棉或者含有化纤的棉织物,烧碱的用量控制在5 g/L 以下。双氧水的用量根据所要加工布的颜色深浅而定,白色织物双氧水用量高,深色织物双氧水用量少。

3.4 DSLP-220 东升练漂机没有单独的脱金属离子单元,直接浸轧精练漂白液后汽蒸,操作简单,使用方便。COM10233 高乐针织煮漂机有单独的脱金属离子单元,棉针织布先在较高的温度下脱金属离子、洗涤,再浸轧漂白液后汽蒸,能达到更高要求的白度,同步单元多,对操作员工的培训时间较长。两种机型在合理的工艺条件下,均能使棉针织物前处理后的各项指标优良。