基于AUTODYN的串联LEFP分离特性分析*

赵子轩,崔 瀚,樊兵凯

(1.沈阳工学院能源与水利学院,辽宁 抚顺 113122;2.黑龙江北方工具有限公司,黑龙江 牡丹江 157000)

LEFP又称为线性爆炸成形弹丸,其成型过程为线性装药引爆后,线性药型罩在爆轰波的作用下翻转形成状为“长刀”的V形侵彻体。部分主动防御系统即采用线性装药所形成的侵彻体对杆式穿甲弹进行拦截。对于来袭穿甲弹的干扰,从破片的点线接触到LEFP的线线接触,提高了拦截概率。

单层LEFP只能形成一个具有影响穿甲能力的切口,若将“双层药型罩[1]”与“LEFP[2]”相结合,得出串联LEFP战斗部,通过对串联线性装药结构设计,采用有限元分析法对战斗部结构进行优化,使所设计的结构能够形成一种合理间距的串联LEFP,以实现对来袭目标进行多次打击。理论上这种形式的主动防御方法的拦截能力相对传统的单层LEFP能提高一倍左右,极大地削弱来袭穿甲弹对装甲目标的毁伤,提高装甲车辆在战场的生存概率。分离距离是串联LEFP干扰效果的重要因素,本文用AUTODYN二维平面对称,对串联LEFP分离特性相关影响因素进行分析,所得结论能够对装甲车辆主动防御系统设计起到一定的参考作用。

1 模型结构及各参数确定

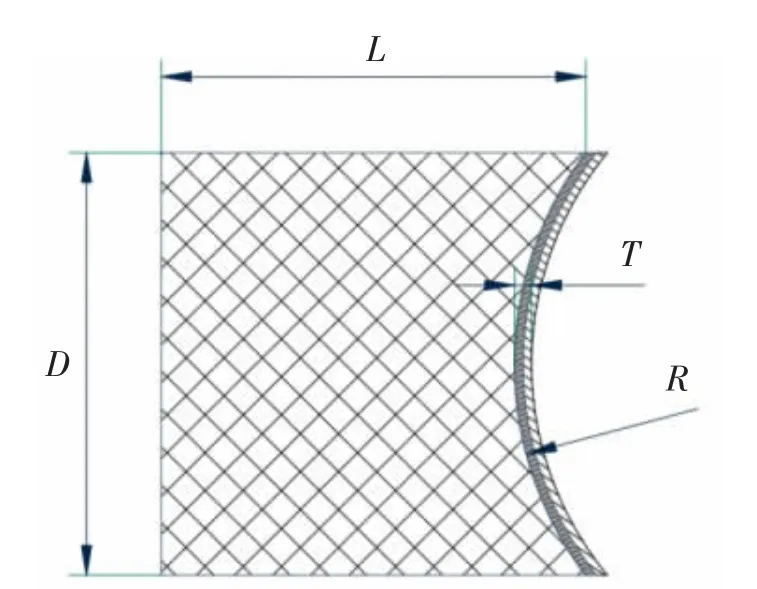

规定远离侵彻目标的药型罩为后罩(后LEFP),靠近侵彻目标的药型罩为前罩(前LEFP)。根据郑宇等[3]对曲率半径对双层球缺罩形成串联爆炸成型弹丸的影响以及张万君等[4]的半球形聚能装药射流成型的数值模拟确定药型罩参数。装药直径选用D=50 mm、药型罩曲率半径与装药直径比R/D=0.83、装药长径比L/D为1,以上3种参数固定。T为药型罩总厚度,其可变。各部件采用ALE算法。由于ALE网格在空间不依附物体节点,网格可随意变化,能够克服网格大变形问题。图1为50 mm线性装药战斗部结构图;图2为AUTODYN建模完成图。

图1 50 mm线性装药战斗部结构图

图2 AUTODYN建模完成图

第一组实验起爆方式[5]分别选用中心单点起爆、两点距25 mm起爆、两点距50 mm起爆(或称为两端点起爆)以及线起爆4种起爆方式。

第二组实验药型罩总厚度与装药直径比T/D选用0.02、0.04、0.06、0.08,即药型罩总厚度T分别为1 mm、2 mm、3 mm、4 mm。前后药型罩厚度为1∶1,即单层厚度分别为0.5 mm、1 mm、1.5 mm、2 mm。

第三组实验以6种药型罩材料两两有序排列,共30个实验方案。各药型罩材料在AUTODYN材料库中的名称分别为STEEL 1006、CU-OFHC、TUNGSTEN、TANTALUM、NICKEL、MOLYBDENUM,简称钢、铜、钨、钽、镍、钼。炸药采用B炸药,材料库中的名称为Comp B。各个药型罩材料参数(状态方程、强度模型、密度)见表1。

表1 药型罩材料参数 (g/cm)3

2 仿真实验

2.1 起爆方式对分离特性的影响

在此组实验组中,采用材料排列结构为钼钽。药型罩结构形式以钼钽结构命名,即后罩为钼,前罩为钽。通过对该结构药型罩的串联LEFP成型仿真,来确定能够形成较好分离效果的起爆方式。

为便于比较且保证各实验测定的数据是LEFP速度稳定后的结果,以152 μs作为分离距离的测算时间。分离距离是对来袭穿甲弹形成干扰的重要参数,因此需考虑两罩头部速度差和分离距离。速度数据提取采用Examine提取LEFP头部速度差,分离距离提取采用plots中的Axes测量前后侵彻体头部距离。

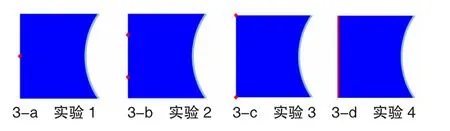

采用的4种起爆方式,即中心单点起爆、两点距25 mm起爆、两点距50 mm起爆(或称为两端点起爆)以及线起爆,依次为实验1、实验2、实验3、实验4。多炸点起爆时间都为瞬时同步起爆。其余参数固定。图3为4种起爆方式设置起爆点结构示意图,炸药模型的红点以及红线为起爆点。

图3 4种起爆方式设置起爆点结构示意图

表2为采用不同起爆方式获得的LEFP分离距离以及各弹丸头部速度。由表2可知4组实验152 μs时刻串联LEFP分离情况。

由表2数据可知,随着炸点从中心向两端移动,分离距离逐渐增加,头部速度差也逐渐增大,炸点数越多,串联LEFP头部速度越高。实验3的串联LEFP头部速度差最大,分离潜力最佳。

表2 152 μs时刻不同起爆方式的LEFP分离距离及头部速度

为了更好地分析弹丸数据,同时列出152 μs时刻4种起爆方式成型图对比,见图4。

图4 152 μs时刻4种起爆方式成型图对比

由图4可知,实验1分离效果最差。是由于前LEFP头部直径较大,阻碍了前罩和后罩的分离;实验2、实验3药型罩断裂严重,推测可能与药型罩厚度太薄有关;实验4的后罩成型结构异常。综上可知,实验3两端点起爆距离为50.5 mm时,为最佳起爆方式。

2.2 药型罩厚度T对分离特性的影响

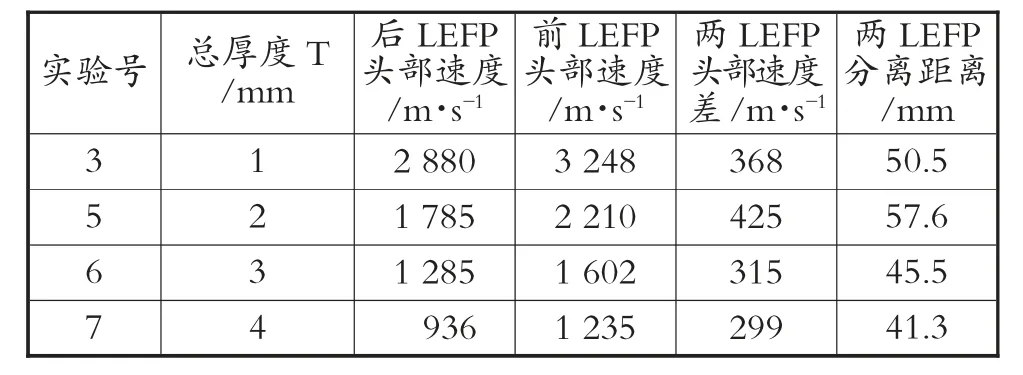

该组实验起爆方式为两端点起爆而且距离为50.5 mm,只改变药型罩厚度,药型罩材料结构仍旧选用钼钽结构,其余参数固定。总厚度T变化依次为1 mm、2 mm、3 mm、4 mm。总厚度T为2 mm、3 mm、4 mm时,分别为实验5、实验6、实验7。第100页表3为4种药型罩厚度的仿真结果数据,其中实验3为之前的实验数据。

由表3可知,随着药型罩厚度的增加,LEFP分离距离和两LEFP头部速度差先增大后减小,弹丸头部速度和分离距离逐渐降低。该组方案中,最佳分离距离和最佳头部速度差值为实验5,最差分离距离和头部速度差为实验7。

表3 152 μs时刻不同药型罩厚度的LEFP分离距离与头部速度

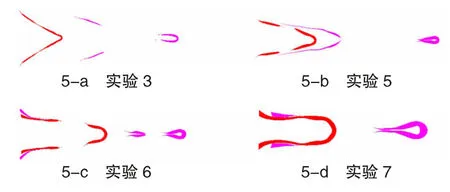

与此同时列出实验3、实验5、实验6、实验7的弹丸成型图,图5为4种药型罩厚度152 μs时刻成型图对比。

图5 152 μs时刻4种药型罩厚度成型图对比

由图5可知,随着药型罩厚度增加,材料利用率稳步上升,成型过程中LEFP断裂程度逐渐减轻。虽然实验7分离效果不佳,但药型罩利用率最高,更适合拦截杆式穿甲弹。

由该组实验可知,适宜总厚度T应为3~4 mm之间,即总厚度与装药直径比T/D介于0.06~0.08之间。随着药型罩总厚度T从1 mm向4 mm增大,串联LEFP分离距离呈现先增大后减小的趋势。

2.3 材料排列结构对分离特性的影响

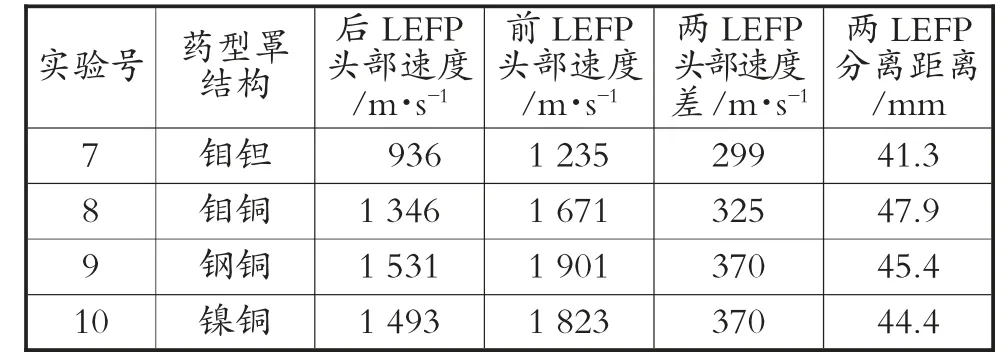

该组实验起爆方式为两端点起爆,药型罩总厚度T为4 mm,只改变6种药型罩材料排列结构方式,共30个实验方案进行数值模拟实验。其余参数固定。其中实验7为上一组实验继承。在此列举出分离距离最大的4个方案,即钼钽结构、钼铜结构、钢铜结构、镍铜结构,依次为实验7、实验8、实验9、实验10。所得到的侵彻体实验数据见表4。

表4 152 μs时刻不同药型罩材料排列结构的LEFP分离距离和头部速度

由表4数据可知,实验8钼铜结构具有最大的分离距离为47.9 mm,与此同时两LEFP头部速度差为325 m/s;实验7头部速度差最小;实验9分离距离为45.4 mm,两侵彻体头部速度差最大,若成型时间加长,其将拥有更好的分离特性。

为了更好地分析分离情况,列出152 μs时刻4组药型罩材料排列结构成型图对比,见图6。

图6 152 μs时刻4组药型罩材料排列结构成型图对比

由图6可知,仅有实验7的成型情况较好,其余LEFP断裂严重;实验8、实验9、实验10仍然需要结构参数优化以保证其成型效果。

据此分析可知,4组药型罩材料排列结构中LEFP分离距离差别不大,但实验9钢铜结构LEFP具有最大的头部速度差,拥有更好的分离特性。

3 结论

串联LEFP所采用的材料、药型罩厚度以及起爆方式对串联LEFP分离特性具有一定的影响。通过对各个影响因素进行仿真研究,得到以下结论。

1)串联LEFP起爆方式为两端点起爆时,可获得最优分离距离。

2)随着材料厚度T的增加,串联LEFP分离距离和两LEFP头部速度差先增大后减小,弹丸头部速度和分离距离逐渐降低。其中药型罩总厚度与装药直径比T/D在0.04左右时分离效果更好。

3)药型罩材料排列结构中,钢铜结构分离特性最佳,头部速度差值可达370 m/s。