高熵合金增材制造技术的研究进展

秦青丰,王云壮,侯 平,王京成,王 泽

(江苏理工学院 材料工程学院,江苏 常州 213001)

高熵合金(high-entropy alloys,HEAs)是由5种及以上金属元素,以等原子比或近等原子比的成分组成,每个组元的原子分数在5%~35%之间[1-2]。其设计理念打破了传统单一合金主元设计框架的束缚,是近些年来创新合金设计提出的新的合金体系[3-6]。由于热力学上的高熵效应、动力学上的迟滞扩散效应、强烈的晶格畸变效应、鸡尾酒效应等[1],使得高熵合金具有显著优于常规金属的各项性能,如高硬度、高韧性、高热稳定性,以及良好的耐磨性、耐腐蚀性等[7-11]。在一些特殊的条件下,高熵合金甚至能够突破目前已有材料的极限,因此成为材料科学发展的热点和方向之一[12-17]。例如:CoCrFeNi、CoCrFeMnNi、Al0.3CoCrFeNi等为代表的面心立方(FCC)固溶体结 构;AlCoCrFeNi、TaNbHfZrTi、TaNbVTi等为代表的体心立方(BCC)固溶体结构;CuNiAlCo、Cu-NiAlCoCr、AlCoCrFeNi等为代表的FCC+BCC双相固 溶 体 结 构;DyGdLuTbY、DyGdLuTbTm、MoPdRhRu等为代表的密排六方(HCP)固溶体结构[18-20]。

目前,制备高熵合金的传统技术主要是真空熔炼[21-24]、粉末冶金[25-26]、电化学沉积[27]和机械合金化[28-29]等。真空电弧熔炼技术的应用最为广泛,但由于受设备限制,产品尺寸较小、形状单一、存在孔洞及疏松等天然缺陷,无法实现大批量工业化生产。先进的增材制造(Additive Manufacturing,AM)技术利用热源将粉材或丝材直接堆积成型零件,能够直接制备大尺寸、复杂结构的高性能高熵合金零部件,是一种高效率的制备工艺[15,30-31]。同时,增材制造高熵合金能得到超细化的晶粒,综合性能提升明显[32-34]。微观结构决定材料的性能,通过对高熵合金微观结构的表征和分析,可以进一步了解其特性,为优化材料的制备工艺参数,设计调控高熵合金的组织结构,以达到理想的性能指标提供依据。本文重点分析了选区激光熔化技术(Selective laser melting,SLM)、激光熔融沉积技术(Laser metal deposition,LMD)和电子束选区熔化技术(Selective electron beam melting,SEBM)制备的高熵合金的微观结构和性能特点,并指出其中存在的问题和今后的研究思路。

1 选区激光熔化技术

1.1 微观组织结构

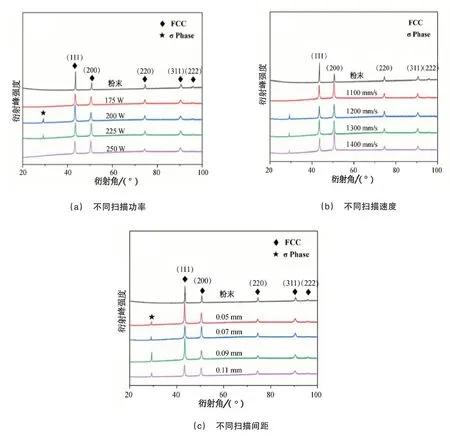

早期增材制造的高熵合金体系为CoCrFeMn-Ni合金,王福超等人[35]通过改变SLM工艺参数,研究CoCrFeMnNi高熵合金的组织演变。由图1可看出,高熵合金的主相和原始粉末均为FCC结构,但随扫描功率、扫描速度和扫描间距的增大,熔池内部产生一定的物相变化,析出少量的Cr-Fe型σ相(BCC结构)。晶粒由垂直方向的柱状晶和水平方向的胞状晶构成,且各合金元素分布均匀。Li等人[36]研究了SLM技术制备的CoCrFeMnNi高熵合金的微观组织演变,结果表明微观组织由亚微米胞状或柱状晶粒以及少量纳米孪晶构成,合金由FCC相和四方σ沉淀相组成;通过透射电镜(TEM)清楚地观察到高密度的位错堆积以及有序排列的胞内晶粒,这些位错提供了丰富的晶界,增强了整体扩散,有利于热循环过程中的σ相沉淀。电子探针(EPMA)分析表明,Co、Cr、Fe和Ni元素在整个熔池中均匀分布,Mn在熔池边界偏析[37]。

图1 高熵合金及原始粉末XRD图[35]

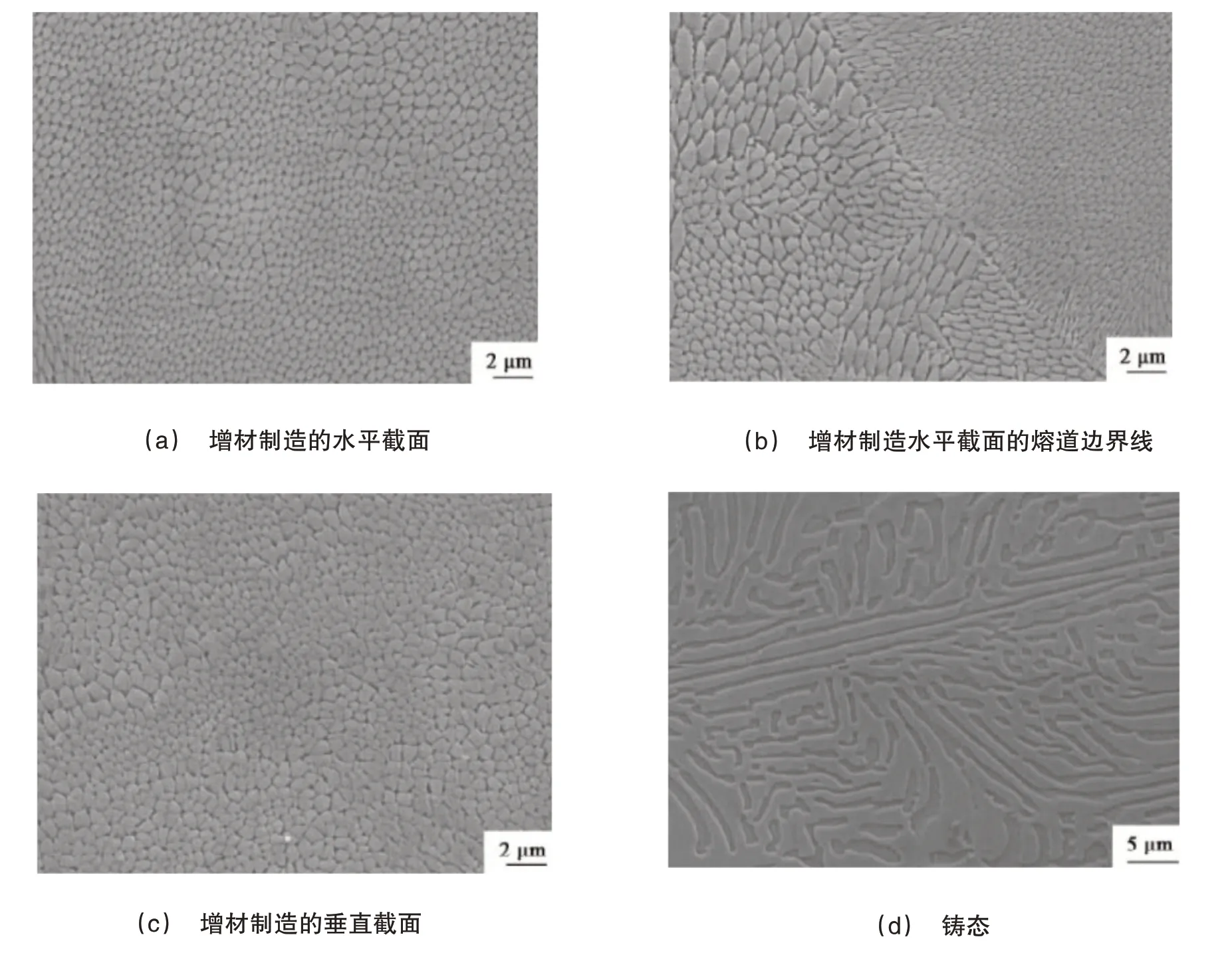

在CoCrFeMnNi高熵合金研究的基础上,学者们用Al元素替代Mn元素,因而AlCoCrFeNi体系的高熵合金成为当前研究最为广泛的一种体系。刘启明[38]对SLM技术和真空中频感应熔炼技术制备的AlCoCrFeNi2.1高熵合金进行了对比研究,结果表明:铸态AlCoCrFeNi2.1高熵合金为FCC+有序的BCC(B2)复合结构,由层片状共晶组织构成;FCC相富集Co、Cr和Fe元素,B2相富集Al和Ni元素,致密度高达99.4%的增材制造试样为FCC+B2复合结构。由于温度梯度高,产生对流失稳和贝纳德自组织花样;同时冷却速度快,使瞬态组织结构被保存到凝固组织中,形成了胞状亚晶粒结构[39],晶粒尺寸在200 nm~1 000 nm之间,如图2所示。徐勇勇等人[40]研究了SLM技术的工艺参数对Al0.5CoCrFeNi高熵合金显微组织的影响,结果表明:扫描功率为320 W、扫描速度为800 mm/s、扫描间距为60 μm时,致密度最高,表面质量最佳。样品为FCC+BCC复合结构,纵截面的组织为典型的熔道形态[41],由柱状晶和晶间结构组成。样品横截面的晶粒尺寸非常小,由于快速融化快速凝固,导致晶粒来不及生长,只有1 μm左右。

图2 AlCoCrFeNi2.1显微组织图[38]

1.2 性能特点

与传统高熵合金制备技术相比,SLM技术制备的高熵合金表现出更优异的性能。当SLM技术的激光功率为225 W、扫描速度为1 300 mm/s、扫描间距为0.07 mm时,CrMnFeCoNi高熵合金的力学性能最佳;屈服强度为418.6 MPa,比铸态高熵合金提升了126.5%;抗拉强度为641.7 MPa,提升了43.5%;伸长率为17.7%,远低于铸态高熵合金50.2%的伸长率;表面显微硬度为284.1 HV,提升了49.5%[35]。激光选区熔化成形过程有细小晶粒形成,由Hall-Petch效应可知,合金材料的强度在晶粒尺寸减小时会增大,极大提升了高熵合金的强韧性[42-43]。高熵合金的耐腐蚀性能也是目前增材制造高熵合金的一个研究重点。Zhang等人[44]研究了SLM制备的NbMoTaW难熔高熵合金的硬度及耐腐蚀性,结果表明:比铸态的硬度提高了约2.5倍;其自由腐蚀电流为8.716×10-11A,而316 L不锈钢的为8.815×10-9A,表明NbMoTaW高熵合金具有更强的耐腐蚀性能。

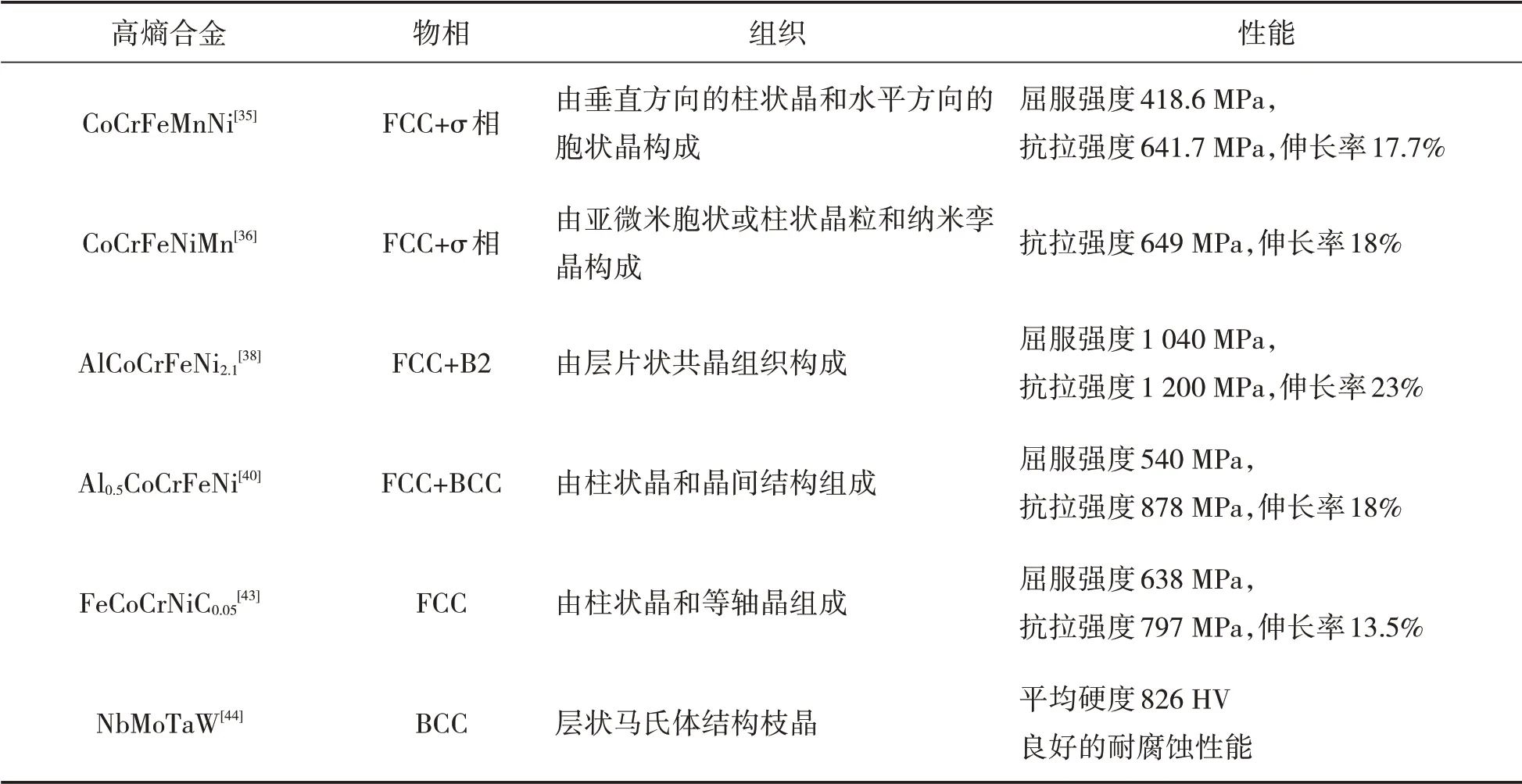

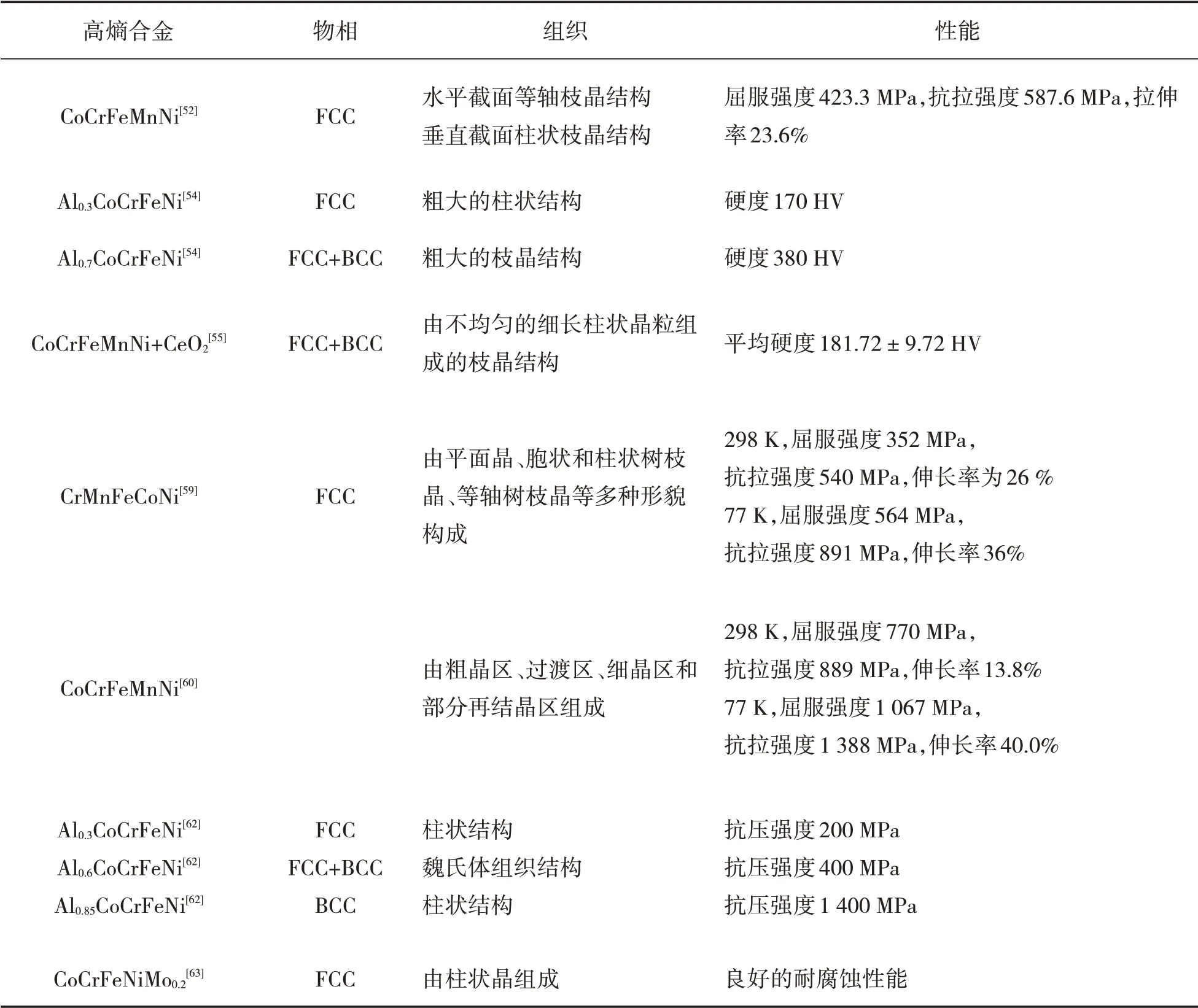

表1是选区激光熔化制备的各种高熵合金,可看出:FCC+B2双相的AlCoCrFeNi2.1[38]高熵合金的室温拉伸性能最佳,其屈服强度为1 040 MPa,抗拉强度为1 200 MPa,伸长率为23%。与传统的铸件相比,SLM成形过程中形成了简单的固溶体相,使元素分布更均匀;冷却凝固速度加快,晶粒变小、晶界变多、组织变密、位错变大,因此,硬度、拉伸性能明显提升,塑韧性增强,综合性能可达到锻件水平[45-51]。

表1 选区激光熔化制备的高熵合金的组织性能

2 激光熔融沉积技术

2.1 微观组织结构

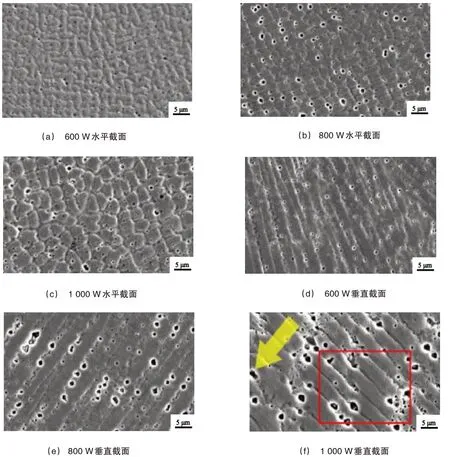

目前,LMD技术制备高熵合金主要通过工艺参数、元素含量和添加增强体等方面,来调控高熵合金的微观组织及相组成。焦佳飞[52]研究发现LMD技术的激光功率对CoCrFeMnNi高熵合金的微区结构与形貌具有重大的影响;当激光功率为600 W时,成形效果最佳,孔隙少、组织致密、晶粒细化,如图3所示。对于AlCoCrFeNi体系高熵合金,LMD技术增材制造AlxCoCrFeNi2.1(x=0、0.5、1、1.5)高熵合金研究表明:当x=0时,微观组织为单相FCC结构,晶粒为枝晶结构;x=0.5时,发现少量的第二相;x=1时,微观组织为FCC+BCC结构,晶粒由等轴晶和粗大的枝晶构成;x=1.5时,微观组织为FCC+BCC结构,晶粒为常见的枝晶结构,且存在大量裂纹[53]。Mohanty等人[54]研究了Al含量对LMD技术制备AlxCoCrFeNi(x=0.3、0.7)高熵合金显微组织的影响,结果表明:随着x从0.3增加到0.7,由于Al和Ni的偏析,生成了BCC结构,因此制备的Al0.7CoCrFeNi高熵合金的晶粒为粗大的柱状结构,而Al0.7CoCrFeNi高熵合金晶粒为粗大的枝晶结构,粗枝晶结构由枝晶中的FCC相和枝晶间分布的BCC相组成。Savinov等人[55]研究了1 600 W和2 000 W功率下,1%含量的CeO2添加对LMD技术所制备的CoCrFeMnNi高熵合金显微组织的影响,结果表明:微观组织为不均匀的细长柱状晶粒组成的枝晶结构,枝晶中Co、Cr、Fe含量丰富,枝晶间Mn、Ni含量丰富[56-58];晶粒内部存在不规则形状的颗粒,经EDS分析表明,是因为添加CeO2会形成大量富含Mn和Cr的氧化物小颗粒。

图3 CoCrFeMnNi高熵合金显微组织图[52]

2.2 性能特点

LMD技术独特的成形原理,使得制备的高熵合金不存在组织粗大和成分偏析等问题,因此各项性能有了明显提升。邱增城[59]对LMD技术制备的CrMnFeCoNi高熵合金进行了室温与低温拉伸性能测试,并研究其变形机制,结果表明:CrMnFeCoNi高熵合金具有优秀的低温拉伸性能,在77 K的温度下,屈服强度为564 MPa,抗拉强度为891 MPa,伸长率为36%。低温状态下,变形机制以位错缠结为主,随着位错密度变大,有少量变形孪晶出现。Gu等人[60]通过优化工艺参数,制备出多梯度异质结构的CoCrFeMnNi高熵合金。该合金在77 K时,屈服强度为1 067 MPa,抗拉强度为1 388 MPa,伸长率为40.0%,断后延伸率为52.63%,出现了位错缠结、层错和变形孪晶等多种变形机制,因而具有更高的加工硬化和延迟塑性失稳。Ocelík等人[61]对利用LMD技术和电弧熔炼技术制备的AlCoCrFeNi高熵合金进行了显微硬度测试,结果表明:电弧熔炼试样的硬度为278 HV,经过激光重熔后硬度为540 HV,约为电弧熔炼试样的2倍。Joseph等人[62]对LMD技术和电弧重熔技术制备的AlxCoCrFeNi(x=0.3、0.6、0.85)高熵合金进行了室温压缩试验,发现增加Al含量能够显著提高高熵合金的强度,但牺牲了延展性。当x=0.3时,抗压强度约为200 MPa,在1.0的真实应变下未失效;当x=0.6时,抗压强度约为400 MPa,在0.5的真实应变下失效;当x=0.85时,抗压强度约为1 400 MPa,在0.3的 真 实 应 变 下 失 效。Wang等人[63]对LMD技术制备的CoCrFeNiMo0.2高熵合金的腐蚀性能进行了研究,结果表明:在浓度3.5%的NaCl溶液中,该合金与304、316L不锈钢和CoCrFeNi高熵合金相比,耐腐蚀性能最佳;在1 mol/L的H2SO4溶液中,该合金耐腐蚀性能优于304不锈钢和CoCrFeNi高熵合金,与316L不锈钢相仿;由于元素Mo具有很强的钝化膜形成能力,因此无论是在酸性还是碱性环境下,该合金均具有良好的耐腐蚀性能。

表2展示的是利用激光熔融沉积技术制备的各种高熵合金的特征及性能,可以看出:单相FCC结构的CoCrFeMnNi[61]高熵合金,室温下的抗拉强度仅为889 MPa,伸长率为13.8%,而在77 K低温条件下,抗拉强度达到1 388 MPa,伸长率为40.0%,表现出比室温更优异的力学性能;单相BCC结构的Al0.85CoCrFeNi[62]显示出较高的抗压强度1 400 MPa。总之,LMD成形过程中形成简单固溶体相,元素分布均匀,冷却凝固速度快,晶粒细化,组织致密,位错密度增加,各项性能优异。但是,由于LMD成形过程中激光光斑直径较大(1 000~8 000 μm)、扫描速度慢,通常只有2~10 mm/s,成型件的尺寸精度和表面粗糙度(20 μm≤Ra≤100 μm)均不如选区激光熔化的工艺,需要进行适当的热处理以消除热应力以及后期的抛光打磨等机械加工[64-68]。

表2 激光熔融沉积制备的高熵合金的组织性能

3 电子束选区熔化技术

3.1 微观组织结构

电子束选区熔化技术的电子束功率大、偏转速度快、能量利用率高,制备的高熵合金组织致密,大多数为柱状晶粒结构,生长方向平行于构建方向。Fujieda等人[69]首次使用电子束选区熔化技术制备了AlCoCrFeNi高熵合金。实验结果表明:铸态是BCC单相结构,增材制造为FCC+B2+A2结构;BCC柱状晶粒沿<100>方向,即热流方向择优生长,是因为预热粉床导致BBC相转变为FCC相,底部的晶界处存在大量的FCC晶体;结合BSE图和相应的EPMA元素图分析发现,由于冷却速度存在近10 000倍的差异,导致铸造试样的晶粒比增材制造试样的晶粒大得多,两者都观察到Fe、Co在晶界处发生偏析。Shiratori等人[70]对SEBM技术和浇铸技术制备的AlCoCrFeNi高熵合金在微观组织结构方面进行了对比研究,结果表明:铸态的表面较粗糙,晶体结构为A2+B2相(BCC单相),增材制造表面质量更高,晶体结构主要由A2相和B2相的纳米层状混合物组成,存在少量的FCC相。Katz-demyanetz等人[71]研究了热处理对SEBM技术制备的Al0.5CrMoNbTa0.5高熵合金在显微组织方面的影响,结果表明:未热处理的微观结构由枝晶和枝晶间两个区域组成;试样存在较多的孔隙,集中在枝晶区域;热处理后微观组织出现了典型的粗化现象。在1 000℃和1 300℃下热处理24 h后,合金的相发生了演变,存在BCC相、金属间相C14、C36、C15和6H,且相的比例发生了变化。经成分分析发现,Al元素含量明显减少,是因为Al比其他合金元素更易蒸发,在成形过程中发生了显著的Al蒸发现象。由于SEBM技术能使富Al相均匀分散在样品中,因此热处理过程中没有继续发生Al蒸发现象。但在高熵合金非平衡系统中,很容易触发亚稳态的形成,导致这些相的比例发生了变化。Kuwabara等人[72]对SEBM技术和铸造技术制备的AlCoCrFeNi高熵合金的微观组织进行了对比研究,结果表明:铸造试样经过热等静压(HIP)和热处理后,表面存在裂纹,为BCC单相结构,微观组织为等轴粗晶;增材制造试样顶部为BCC相,底部同时含有BCC和FCC相,微观组织沿着构建方向为细小的柱状晶粒。

3.2 性能特点

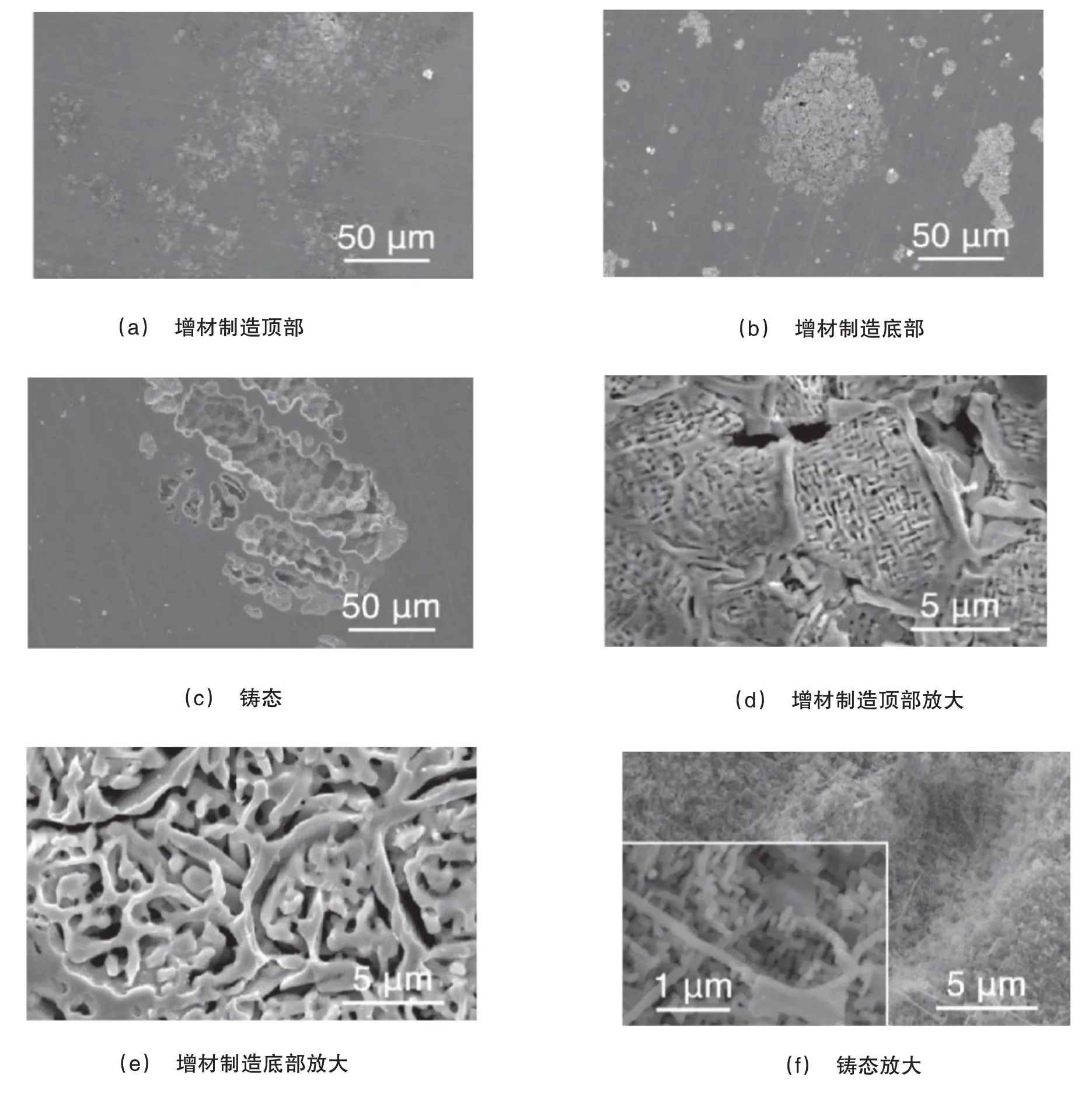

由于SEBM技术高真空环境和低残余应力的特点,制备的高熵合金无变形和开裂倾向,各项性能较铸态高熵合金大幅提高。张咪娜[73]研究了SEBM制备AlCoCuFeNi高熵合金中,层间重熔工艺对其表面显微硬度和室温压缩性能的影响,结果表明:经过层间重熔处理后,试样的最高显微硬度为470 HV、压缩屈服强度为1 248 MPa、断裂强度为2 579 MPa,分别比处理前提升了16.3%、14.1%、18.0%;压缩应变为25.8%,几乎没有变化,压缩性能得到了极大提高。分析原因为:固溶强化机制和纳米孪晶共同作用导致硬度显著提高;预热过程和层间重熔相当于对样品进行了原位退火,使晶粒进一步细化,且导致BCC相中析出FCC相,大大提高了高熵合金的塑韧性。Xiao等人[74]研究了SEBM的电子束扫描速度对WMoTaNbTi难熔高熵合金显微硬度和室温拉伸性能的影响。结果表明,随着扫描速度的减小,显微硬度也变小。当扫描速度为2.5 m/s时,硬度最小值511 HV,也比铸态提升了13 HV。原因是,随着扫描速度的降低,晶格畸变和固溶体强化效应减弱[75-77],导致硬度下降。此时,试样的局部延展性最好,压缩屈服强度为1 047 MPa、断裂强度为1 312 MPa、压缩应变为8.9%。Yamanaka等人[78]对SEBM制备的等摩尔AlCoCrFeNi高熵合金,在3.5%浓度的NaCl环境下,进行了电化学腐蚀试验。由图4可以看出:增材制造试样和铸造试样均发生了局部点蚀现象;增材制造的顶部试样点蚀数量和深度小于铸造试样;增材制造的底部试样没有明显的腐蚀现象。这是由于铸造试样平均晶粒尺寸为300 μm,而增材制造的顶部试样平均晶粒尺寸为10 μm,晶粒细化一定程度上能够提高耐腐蚀性能。电子束选区熔化中,“原位退火”(即预热过程)期间的微观结构发生了演变,元素重新分布,B2相发生Cr的富集,相变形成的FCC相也富含Cr,在底部的BCC和FCC相上形成了更具保护性的钝化膜,因此底部试样的耐腐蚀性能得到了极大提高。

图4 AlCoCrFeNi高熵合金腐蚀图[78]

表3是电子束选区熔化制备的各种高熵合金。其中,层间重熔AlCoCuFeNi高熵合金[73]的抗拉强度为1 400 MPa,拉伸率为26.4%,断裂强度为2 579 MPa,压缩应变为25.8%,表现出最优的室温力学性能。总之,由于SEBM技术具有快速融化快速凝固的特点,因此制备的高熵合金综合性能均强于铸态。SEBM技术在真空环境中成形,无需保护气体,因此成型件没有其他杂质,特别适合用于直接成形活性、难熔、脆性等金属材料;加之能够优化高熵合金结构部件的耐腐蚀性能,因此在航空航天零件制造、医疗器械制造和汽车模具制造方面具有巨大的应用潜力[79-80]。但是,SEBM技术有电子束形成的光斑直径较大且存在一定的偏差、金属粉末未能完全熔化等问题,因此其制备的成型件在表面质量和尺寸精度上均不如SLM的成型件[81]。

表3 电子束选区熔化制备的高熵合金的组织性能

4 总结与展望

增材制造高熵合金零部件具有明显的优势,其产品致密度高(99%以上)、晶粒细小、成分均匀,为高熵合金的制备提供了新的方向,极大地提升了高熵合金的应用潜力。对比发现:SLM技术制备高熵合金的种类最多、应用范围最广、成形率最高,制备的零件尺寸精度高(±0.05 mm)、表面质量高(Ra≤10 μm),只需简单处理即可达到使用要求;LMD技术制备的CoCrFeMnNi高熵合金表现出最优的低温力学性能,但成型件的尺寸精度和表面粗糙度(20 μm≤Ra≤100 μm)均不如SLM工艺,需要进行适当的热处理以消除热应力,以及后期的抛光打磨等机械加工;SEBM技术制备的Al-CoCuFeNi高熵合金具有最优的室温力学性能,但由于电子束形成的光斑直径较大,金属粉末未能完全熔化,导致成型件在表面质量、尺寸精度和综合性能上均不如SLM工艺。

虽然增材制造高熵合金的研究已取得较为丰富的成果,但仍面临着许多问题,急需在以下方面加强研究:

(1)解决高熵合金的强度和塑性的倒置关系。通过高熵合金的亚稳设计,以及调整元素种类及比例,调控高熵合金系统层错能和相的亚稳性;在不同的状态下激活不同的变形机制,同时提高高熵合金的强度和塑性,从而达到强韧化的目的。

(2)通过进一步优化增材制造设备的结构,降低增材制造的加工成本,提高生产效率,为实现高熵合金的工业化应用打下良好的基础。

(3)开发出新型的金属粉末制备技术,降低单质金属粉末和合金粉末的制备成本,为实现高熵合金零件的快速成形及低成本化提供低廉的原材料。

——基于1988年以来八次大选结果的分析