基于普氏击实试验的冷再生混合料设计优化

田文将

(中铁国际集团有限公司,北京 100039)

0 引言

高速公路在一定运营周期后,会陆续出现损坏或运营能力不足等资源匹配不均衡问题,目前主要通过行驶质量间接评价路面劣化水平,也可通过路面明显病害特征如车辙和表面裂缝直接评价。如图1所示,每种路面病害机制均有其特定的性能与时间函数关系,因此,如何对破损路面进行及时和有效的养护是亟需解决的问题。现阶段我国高速公路逐步由建设期转入养护期,科学有效、具有可持续性的路面养护手段在延长路面寿命和节省资源投入方面尤为重要。传统沥青路面养护方法将产生大量的废弃沥青混合料(RAP),若不能妥善处理,不仅资源浪费,还会造成严重的环境污染。沥青路面再生技术在修复沥青路面中能够有效利用废旧路面材料,并且具有降低施工成本,缩短施工时间,节能减排和减少交通干扰等优点。国内外常见的路面再生技术包括就地热再生、厂拌热再生、厂拌冷再生、就地冷再生和全深式再生。其中,乳化沥青冷再生技术(Emulsified Asphalt Cold Recycled Mixture,简称EACRM)符合资源节约和环境友好型社会建设目标,因其节省公路养护成本,保证再生层质量,节约施工时间、减少交通中断、降低温室气体排放等多重优点被广泛推广[1]。

合理的冷再生混合料设计方法和实验室成型工艺是乳化沥青冷再生技术成功应用的基础。对此,国内外学者对冷再生材料的应用进行了大量的研究和实践。提出了一些建设性的理论和设计方法,如AASHTO改进的马歇尔方法、沥青再生协会(ARRA)设计方法、加利福尼亚方法、AI方法、宾夕法尼亚方法和俄勒冈设计方法[2]。不同的压实方法和压实工艺导致沥青混合料的空隙率以及力学性能的差异,最终会影响再生路面的寿命[3]。冷再生沥青混合料运输到施工现场需要一定的时间,如果长期放置,对混合料的施工性能、压实效果和稳定性都有较大影响,目前应用于混合料的击实技术主要有Proctor,马歇尔,旋转击实和振动击实,不同击实试件的方法决定了沥青混合料的空隙率和线性粘弹性特性,击实的主要目的是反映现场条件,如压实程度、骨料排列(内部结构)、空隙率分布和百分比等。因此,研究不同击实方法和合理的养护条件对冷再生混合料应用推广有一定的积极意义[4-9]。使用改进的Proctor击实方法,对不同乳化沥青和水泥掺量的冷再生混合料的力学行为进行评价,通过分析不同的养护温度和养护时间,提出了一种快速、实用的实验室冷再生沥青混合料配合比设计方法。

1 试验原材料与试验方法

1.1 原材料

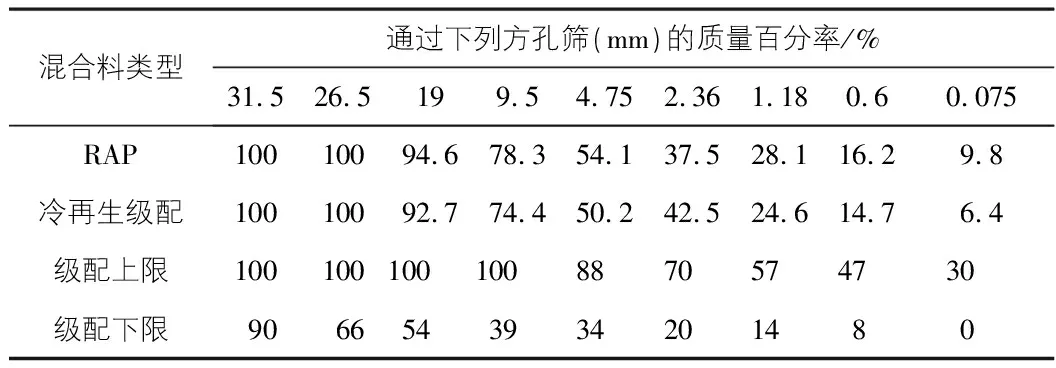

试验选用的原材料包括乳化沥青、水泥、RAP。乳化沥青采用阳离子慢裂快凝型聚合物改性乳化沥青(CRS-2P),乳化沥青指标如表1所示。水泥为硅酸盐水泥,RAP为路面修复工程中破旧路面铣刨料,旧路面结构为20 cm水泥稳定就地冷再生底基层水稳碎石基层,5 cm 中粒式沥青混凝土和4 cm细粒式改性沥青混凝土。RAP筛分结果如表2所示。

表1 乳化沥青指标

表2 RAP筛分结果和冷再生混合料合成级配

1.2 试验方法

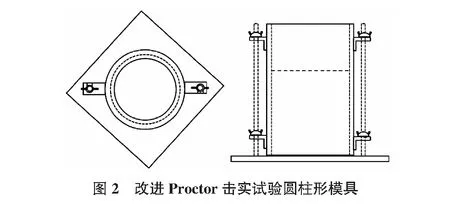

在确定原材料和级配后,采用改进的Proctor测试程序并依据现行规范进行试件成型,标准Proctor测试(ASTM D 698/AASHTO T 99)是估算路基和压实填充段的最大干密度和最佳含水量的方法。由于高速公路路面设计需要承载更高的交通负荷,因此对于乳化沥青冷再生混合料需要更高的混合料密度,在这种情况下,在实验室中使用改进的Proctor试验,以确定沥青混合料的压实特性,与用于路基的标准Proctor试验相比,改进试验通常会导致混合料的最大干密度增加,最佳含水量降低。图2为试验所用圆柱形模具,试件高度为116 mm,内径为102 mm,试验重复3次取平均值,锤的质量为2.5 kg,自由落体距离为305 mm。将混合物中粒径大于19 mm的颗粒剔除,用粒径小于19 mm且总质量相同的颗粒进行替换,试件制备流程依据美国AASHTO T180方法C。

试件成型后分别采用无侧限抗压强度试验(UCS)、间接拉伸强度试验(ITS)和弹性模量(Mr)进行力学性能评价,试验测试均按照现行规范要求进行。为了防止样品水分流失,将其放在密封的塑料袋中养生。试件养护设备选用0 ℃~100 ℃的恒温箱,试验的养护工艺参数包括养护温度分别为25 ℃,40 ℃,60 ℃和100 ℃,时间周期分别为1 d,3 d,7 d,28 d,60 d和90 d。

2 试验结果分析

由于冷再生混合料在马歇尔试验击实方法等传统击实方法下力学行为并没有随成分含量的变化而发生显著改变[10],因此针对另一种压实方法的力学行为进行评价,采用改进的Proctor测试程序进行击实试验。首先,以乳化沥青含量为变量,水泥含量为固定量,在冷再生混合料中加入2%,3%和4%三种不同含量的乳化沥青以及1%的水泥,经搅拌后,在25 ℃条件下养护7 d。以水泥含量为变量,乳化沥青含量为固定量,在乳化沥青掺量固定为3%的情况下,水泥掺量分别为0%,1%和2%。压实曲线(干密度与含水率)如图3所示。从图3中数据可以得出,在相同的乳化沥青含量范围内,含水率的变化对沥青混合料干密度影响较小,差异小于约0.05 g/cm3,这表明冷再生混合料的干密度指标几乎不受含水率影响,而在以往研究中马歇尔击实的试件中同样观测到相似的结果[11],这可能是因为在再生混合料级配曲线中细集料比例较低,Daffalla在尺寸为100 mm×100 mm的试件中也发现类似的趋势[12]。尽管干密度结果基本相似,由于再生沥青混合料设计方法应力求简单以方便生产,如图3所示,使用曲线中的干密度峰值作为参考,与试件制备过程中观察到的工作性(以定性的方式)一致,最终确定3%的乳化沥青作为最优选择,并对每个试件进行无侧限抗压强度试验(UCS)测试。

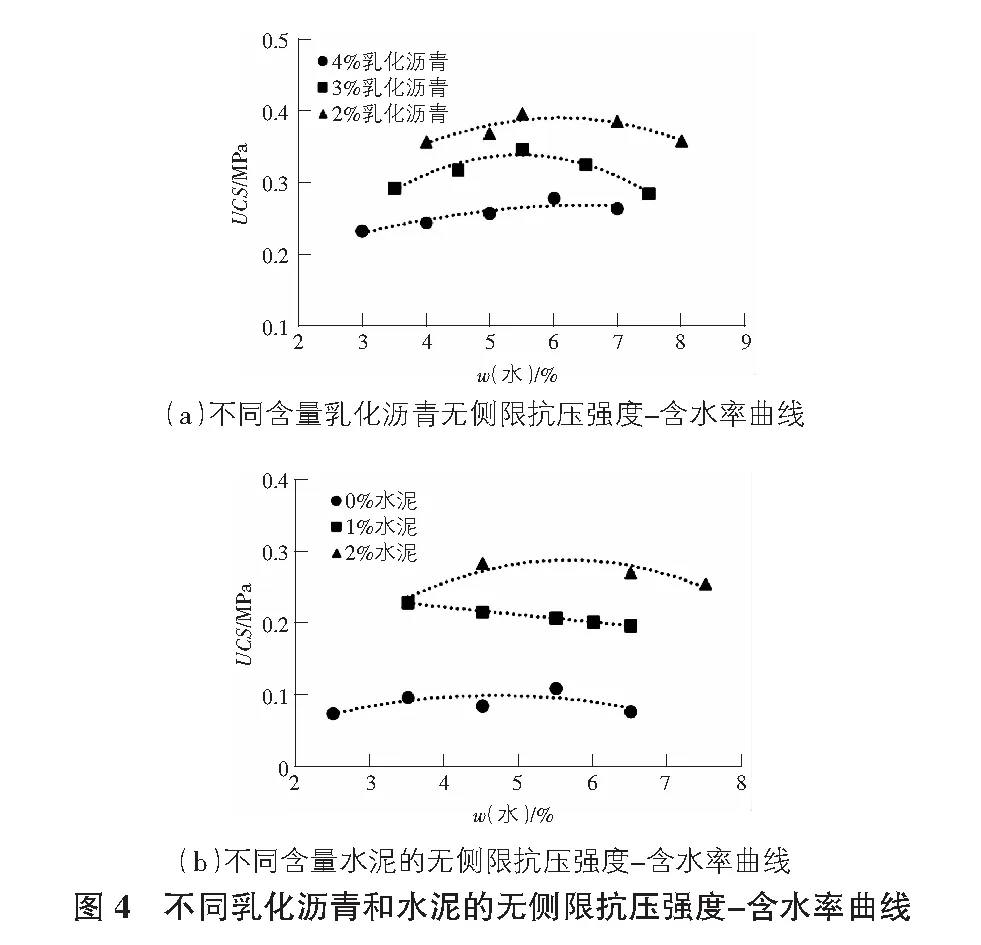

不同乳化沥青和水泥含量组合UCS测试结果如图4所示。

从图4(a)数据可以得出,对于三种不同的乳化沥青含量,含水率的变化对UCS试验结果影响不大,随着乳化沥青的加入,强度有降低的趋势,掺量为4%的乳化沥青具有较低的抗压强度。尽管低含量的乳化沥青具有较低的密度,但抗压强度随着乳化沥青掺量的增加而下降,即4%乳化沥青含量的混合料具有较低的UCS值。一般来说,含水率的变化对任何乳化沥青含量的UCS结果都没有重大影响。由此可知,乳化沥青含量对UCS的结果有较为明显的影响,而混合料密度受水含量的影响更大。针对上述情况,对每个试件在养生期间的水分损失进行了验证。结果表明,所有试样在压实过程中均没有失去所有的水分。试样结构内保持了平均1.5%的水分,这与Batista和Antunes的报告中的结果类似[13]。一般来说,添加的水含量越高,水分损失就越大。图4(b)中表明随着水泥含量的增加,强度有明显增加的趋势,沥青混合料的最佳含水率会随着水泥的含量增加而增加,这可能由于更细的颗粒往往会增加被水浸润的表面积,而与含有1%或2%水泥的沥青混合料相比,不含水泥的混合料的UCS值较低,由此可知含水率的变化对试验结果的影响较小。

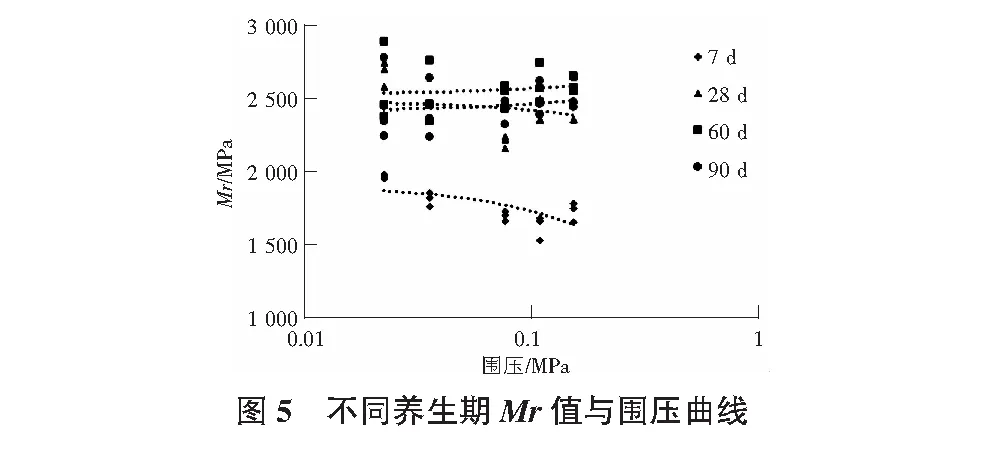

通过对水泥、水和乳液含量变化的影响研究后,重点研究了不同养护过程(包括不同的温度和时间)对混合料性能的影响。在这个过程中,保持沥青乳液、水、水泥含量不变,分别固定为3.0%,5.5%(4.36%的自由水加1.14%的乳液水)和1.0%,这是上述材料含量变化影响研究中性能最好的再生混合料配比,也是施工现场中通常使用的含量数值。第一种养生方法是在25 ℃的温控室完成的,养生时间周期分别为7 d,28 d,60 d和90 d。使用相同试验工艺制备六组不同养生时间段的试件,在不同的养生时间下,试件的平均干密度值约2 000 kg/m3。并对养护前后的沥青混合料含水率进行验证,验证结果表明,养护28 d后剩余含水率相对稳定,水的质量分数平均为1.5%,这可能是由于水泥水化反应导致含水率较养护前降低。弹性模量实验结果如图5所示,在养护7 d~28 d的时间内,试件的Mr值增加了约24%,但养护28d后试件刚度没有明显增加,尤其是60 d后,混合料的Mr值变化不明显,其中每个养护期测试了6个试样,结果之间的变化非常小(变化系数小于10%)。弹性模量实验可以得出,在不同的养护周期内,试验中施加的围压对沥青混合料的弹性模量影响不大,这是由于乳化沥青的黏聚力和水泥的水化反应作用,部分研究学者提出使用动态模量测试来表征冷再生沥青混合料和沥青乳液[14]。在Mr试验结束后,分别进行ITS(3个)和UCS(3个)试验。

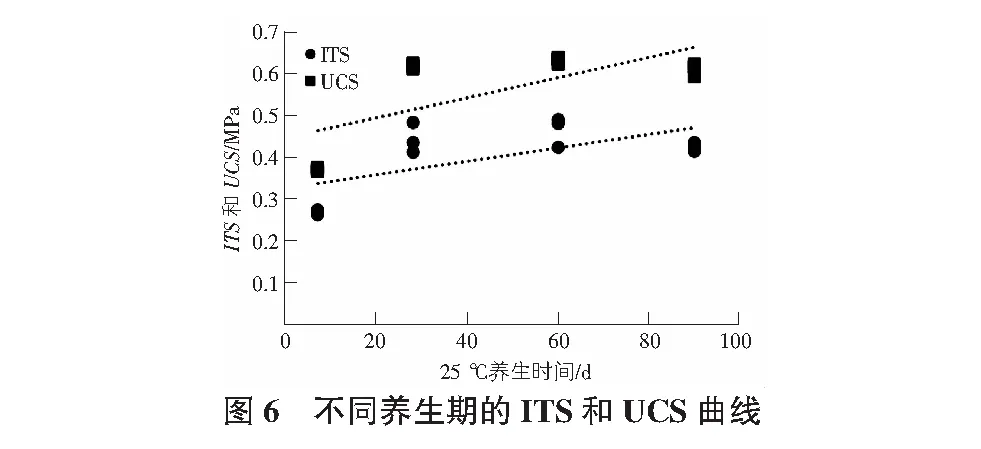

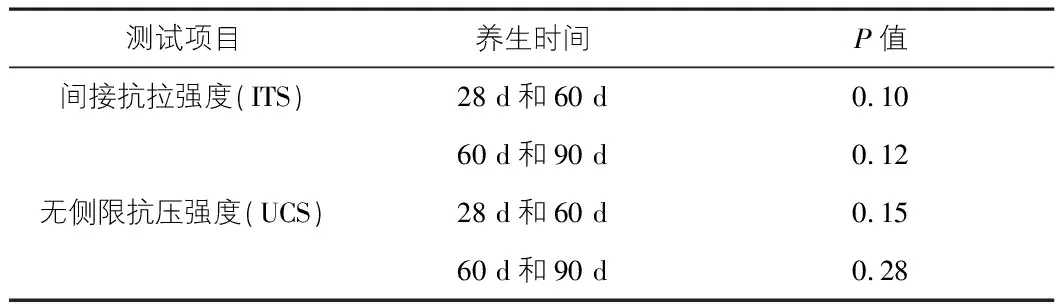

图6为ITS,UTS试验结果,试验结果表明,养生60 d后其ITS值有所提高。养生60 d后的平均值几乎比养护前7 d的平均值高100%。在60 d~90 d之间,平均抗拉强度下降,但数值仍然非常相似,所以观察到的微小差异更有可能是由于材料和试验变异性本身。对于相同养护周期的试件,CV值均小于10%。UCS试验结果表明,UCS的试验结果与Mr和ITS的结果有相同的趋势,随着养护时间的增加,无侧限抗压强度有增大的趋势,其最终抗压强度比养护7 d高100%。在养护60 d后,抗压强度保持不变,直至最后养护龄期(90 d)。该试验结果的CV值也比较低(小于15%)。对于ITS和UCS的试验结果,进行了统计学t检验,比较了养护28 d~60 d以及养护60 d~90 d之间的值。检验的结果是P值高于显著性水平(见表3),这意味着对于任意时间的养护期,该平均值具有统计学意义。

表3 学生t检验的P值

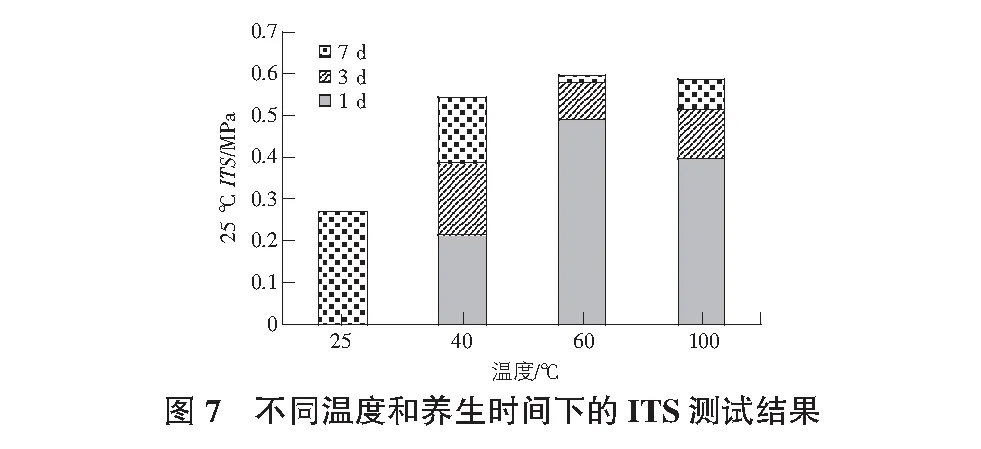

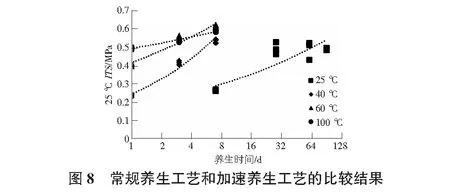

在上述养护养生时间的研究中,虽然较长的养护周期会明显提升强度,但不适合沥青路面快速开放交通的特点,因此通过改变养护温度以达到加速养生的目的,研究了不同的养护温度和时间对冷再生混合料强度的影响,以更快和更实际的过程预测沥青混合料的最终力学性能。共制备乳液、水、水泥掺量(分别为3.0%,5.5%,1.0%)相同的试件27个,结合温度(40 ℃,60 ℃,100 ℃)和周期(1 d,3 d,7 d),共9套不同的养护工艺。在加速养生的研究中,只进行ITS试验,试件在标准温度(25 ℃)下进行测试,这意味着在每次养护过程结束后,试件在至少5 h内稳定到该温度。图7给出了每个温度和每个养护时间的ITS结果。结果表明,在养生过程中提升温度更有利于冷再生沥青混合料的设计,与25 ℃的养生温度相比,试件的最终力学特性可以在更短的时间内实现。在40 ℃条件下,仅养护1 d,试件的ITS值与25 ℃条件下养护7 d的试件的ITS值相似,将养生时间延长至7 d后,沥青混合料的强度也有明显的提升。与其他养生温度相比,60 ℃在各龄期的强度在所有研究的养生温度中最高。而100 ℃相对于60 ℃有所降低,这可能是由于高温可能导致混合料内部结构的劣化。此外,100 ℃的温度可能会迅速蒸发部分用于水泥水化的水,这也会降低沥青混合料强度。

图8为常规养生工艺(25 ℃)和加速养生工艺(更高温度)的结果。结果表明,ITS值随养生时间的增加而增加,并比较经过7 d的养护,在所有的养护温度(40 ℃,60 ℃和100 ℃)下,产生的混合料的ITS值都相似,这表明这是该类型混合料强度增长的极限。养护温度为25 ℃的ITS结果显示,在养护28 d后达到平均最大值,而在较低的养护龄期则远低于其他养护温度下的抗压强度。在25 ℃条件下,混合料经过60 d或90 d的养护的强度性能,在60 ℃条件下仅经过1 d即可达到类似的强度性能。因此,60 ℃可以作为加速养生的最佳温度。

3 冷再生混合料配合比设计方法的优化

基于上述试验结果分析,提出了一种冷再生混合料配合比实验室设计方法的优化,其中材料选择如下:骨料由100% RAP材料组成,其公称最大粒径(NMAS)为19 mm或以下;沥青乳液可以改性或不改性;水泥添加剂应为水泥或熟石灰;水为蒸馏水。搅拌过程为先将水泥和RAP按试验所需要求进行搅拌混合,按顺序加入水、沥青乳液进行二次搅拌。试件成型和养护使用Proctor压实设备和温度可覆盖20 ℃~100 ℃范围内的烘箱。为了获得最佳的沥青乳液、水泥和含水量,首先,根据RAP的等级和路面现场相关经验,选择3种不同的乳化沥青掺量,各掺量之间的变化幅度为1%。对于每个乳化沥青含量,应制作5个不同含水率的试样,选择最大干密度的最高值的乳化沥青含量作为参考掺量。之后,选择3种不同的水泥掺量,在60 ℃养护1 d的养护条件和周期内,对所有试件进行UCS试验(试验结果不低于0.2 MPa),其中UCS测试速度为每分钟1 mm,并且必须在测试开始前需要至少5 h将试样的温度稳定在25 ℃进行测试,最终以力学强度最大的水泥掺量为最佳掺量。通过ITS试验进行配合比验证(试验结果不低于0.4 MPa),养护条件和试验前温度稳定流程与UCS试验一致,ITS测试速度为每分钟50 mm。最终根据资源利用最大化和经济合理性原则,选择最优配合比材料掺量以平衡路面工作性和经济适用性。

4 结语

基于改进的Proctor击实试验,通过改变水、沥青乳液和水泥的含量,以及在不同的养护温度和养护周期下进行了力学试验(Mr,ITS和UCS),提出了一种掺加乳化沥青和硅酸盐水泥的冷再生混合料的实验室设计方法,基于试验结果得出以下结论:1)相对于马歇尔击实方法,Proctor击实试件的力学行为随着材料含量变化更为显著,建议使用改进的Proctor击实方法成型试件以确定冷再生沥青混合料设计中的水、乳化沥青、水泥的最佳含量。2)在不同的养护温度和周期组合中,60 ℃条件下养护1 d内的试件ITS相关的力学性能,与在25 ℃条件下28 d后的结果相似。因此,60 ℃的养护温度与较短的养生时间更有利于提升沥青混合料的力学性能,达到优化设计的目的。3)基于大量的室内试验,提出了一种使用普氏击实试验的冷再生沥青混合料的实验室设计方法,旨在为冷再生沥青混合料设计提供一种快速、实用的方案优化和参考。