我国精制硫酸技术进展及市场分析

赵红林,纪罗军,张雪杰

(1.中国石化集团南京化学工业有限公司,江苏南京 210048;2.中石化南京化工研究院有限公司,江苏南京 210048)

精制硫酸是一种重要的精细化学品,按照纯度和用途,可分为试剂硫酸、蓄电池用硫酸、食品级硫酸、MOS 级硫酸等。精制硫酸广泛应用于蓄电池、电子通讯、光伏、医药及食品等行业。

近年来,随着我国蓄电池、电子通讯、光伏等行业的快速发展,精制硫酸发展迅速。据统计,我国精制硫酸市场年需求量在2 000 kt 左右。

1 精制硫酸的市场情况

1.1 铅酸蓄电池行业

精制硫酸的主要消费领域是铅酸蓄电池行业。在铅酸蓄电池中,填满海绵状铅的铅板用作负极,填满二氧化铅的铅板用作正极,w(H2SO4)22%~28%的稀硫酸用作电解质。目前,铅酸蓄电池主要应用于新能源、电力、汽车动力、电动自行车及通信等较多领域。虽然电动自行车领域中锂电池对铅酸蓄电池有一定的替代作用,但由于成本较高,且应用成熟度、安全性和回收再生利用率不如铅酸蓄电池,因此铅酸蓄电池仍是电动自行车行业动力电池的主力[1]。

根据Grand View Research 公布的数据显示,全球铅酸蓄电池的市场规模维持稳定增长,从各应用领域需求占比分析,汽车起动领域对铅酸蓄电池的需求量占比最大,约45%;电动车动力领域的需求量占比约28%;通信领域的需求量占比约8%;太阳能发电及风力发电的需求量占比约6%。

我国是全球最大的铅酸蓄电池生产和出口国。据华经产业研究院统计,近年来,我国铅酸蓄电池的产量呈先下降后上升的趋势,2020年全国铅酸蓄电池的产量达22 735.6 万千伏安时,同比增长12.28%。

从铅酸蓄电池产量结构方面分析,国内铅酸蓄电池的产量主要集中于浙江、湖北和河北,这3 个省份的铅酸蓄电池产量约占全国总产量的55%。国内铅酸蓄电池产量最高的省份是浙江,占全国铅酸蓄电池总产量的30%;其次是湖北,占比为13%;河北的产量位居第三,占比为12%。此外,江苏、安徽、广东三省的铅酸蓄电池产量占比均超过5%,其余省份铅酸蓄电池产量均小于5%。

目前,铅酸蓄电池产业已是我国国民经济的重要组成部分,与工业、交通、通信、金融、国防军工、航海航天及新能源储能等方面的发展与利益密切相关,在经济和国防建设事业中发挥重要作用。基于此,我国铅酸蓄电池的市场规模持续稳定增长,根据国内锂离子电池对铅酸蓄电池的替代情况,预计“十四五”期间我国铅酸蓄电池的产量将以2%的年复合增长率低速增长,到2026年达到25 604万千伏安时[2]。未来四年铅酸蓄电池对精制硫酸的消费量相对稳定,保持在640~680 kt/a。

1.2 光伏行业

目前,在液晶面板和光伏晶片蚀刻中通常采用的是G1、G2 级精制硫酸,国内液晶面板和光伏行业对电子级硫酸的年需求量约为200 kt。光伏储能中绝大部分太阳能电池采用铅酸蓄电池,其电解液为硫酸。2020年我国太阳能电池产量为15 728.6万kW,同比增长22.3%。随着光伏行业采用新的清洗工艺,光伏行业对精制硫酸的需求量将呈持续增长趋势。

1.3 试剂硫酸

我国试剂硫酸用途较广泛,既可以用作实验试剂,又可以作为蓄电池用硫酸,还可作为电子器件清洗剂。此外,试剂级精制硫酸还可用作新能源汽车锂电池关键材料硫酸镍的生产原料。因此,国内对试剂硫酸的需求量较大,约为500 kt/a。试剂硫酸执行GB/T 625—2007《化学试剂 硫酸》。

1.4 食品级硫酸

食品级硫酸是一种食品添加剂,主要用作絮凝剂、发酵用的营养物质,如啤酒的加工、淀粉加工、乳制品加工、发酵工艺等,还可用于食品工具、设备用洗涤消毒。食品级硫酸执行GB 29205—2012《食品添加剂 硫酸》。目前,国内食品级硫酸的需求量和产量较少,需要持有许可证才能生产,国内仅有少数几家企业拥有该生产资质,国内食品级硫酸的需求量约为100 kt/a。

2 精制硫酸的国内生产情况

近年来,国内精制硫酸的产能产量增长较快,截至2021年底,产能达到1 500 kt/a,主要生产企业及产能为:阳谷祥光铜业有限公司150 kt/a、江苏东普新材料科技有限公司150 kt/a、铜陵市源丽电子化学品有限公司100 kt/a、安徽华尔泰化工股份有限公司100 kt/a、河南豫光锌业有限公司100 kt/a、云浮联发化工有限公司80 kt/a、安徽华铂再生资源科技有限公司70 kt/a、铜陵华博精细化工有限公司50 kt/a、铜陵华兴精细化工有限公司50 kt/a、江西金德铅业有限公司40 kt/a、济源万洋集团有限公司30 kt/a、天津渤大硫酸工业有限公司20 kt/a 等。

目前,国内精制硫酸生产主要集中在蓄电池和电子工业较为集中的长三角和珠三角地区,项目建设有以下特点:①硫酸企业针对硫酸产品结构,利用现有装置新增或扩产精制硫酸产能;②蓄电池废酸回收企业通过资源综合利用,直接生产精制硫酸;③低浓度二氧化硫烟气处理企业回收二氧化硫直接制备精制硫酸。目前,国内精制硫酸和工业硫酸存在300 元/t 左右的价格差,随着精制硫酸市场需求量的持续增长,周边有市场需求的硫酸企业可考虑增加精制硫酸产能。

3 精制硫酸的生产工艺

目前,精制硫酸的生产工艺主要有2 种:蒸馏法和吸收法[3-4]。

3.1 蒸馏法工艺

蒸馏法工艺以工业硫酸为原料,主要包括化学预处理系统、连续蒸馏系统、超净多级过滤系统及超净罐装系统4 个部分。

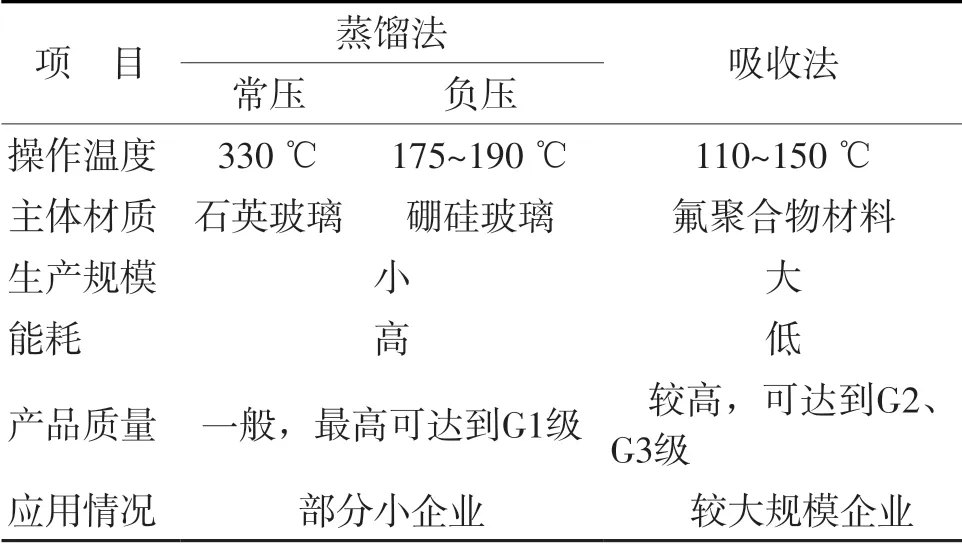

采用工业硫酸蒸馏法进行硫酸提纯,通常以电加热方式,利用电热丝为加热元件进行间壁式加热,经硼硅玻璃或石英玻璃管壁将热量传到釜内的原料硫酸,使之受热沸腾汽化,经蒸馏达到提纯的目的。蒸馏法的缺点是能耗大、生产成本高,精制酸品质较差,一般只能生产MOS 级产品,不适合大规模生产。

3.2 吸收法

吸收法工艺以三氧化硫为原料,主要包括过滤除尘系统、三氧化硫吸收系统和二氧化硫脱吸系统及超净罐装系统4 个部分[5]。

以w(H2SO4)105%~107%发烟硫酸为原料,在降膜蒸发器中蒸发出三氧化硫,三氧化硫气体经多级过滤除去气体中夹带的微量硫酸雾和其他杂质,以符合颗粒含量的要求。得到的洁净三氧化硫气体由精制硫酸直接吸收,吸收塔中加入双氧水,降低二氧化硫的含量。精制硫酸再经过脱气、过滤即得到成品精制硫酸,精制硫酸成品由特殊设计的管道送至氟聚合物衬里的槽罐中储存。吸收过程产生的热量由特制的蛇管换热器收集,蒸发器中残留的硫酸送至原系统循环槽回收。吸收法是目前国内外精制硫酸大规模工业化生产的主流技术。

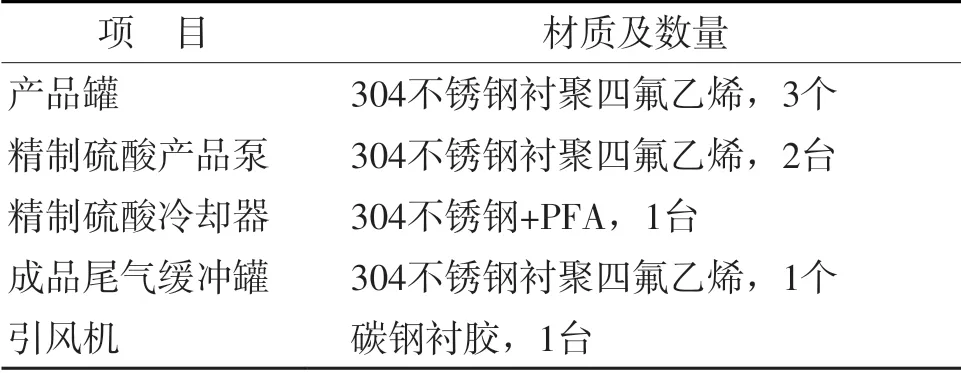

为保证精制硫酸的品质,吸收法工艺中与硫酸接触的设备、管道均需要采用内衬聚四氟乙烯材质,主要设备见表1。

表1 精制硫酸吸收法生产工艺主要设备

续表1

蒸馏法和吸收法生产精制硫酸的技术对比见表2。

表2 蒸馏法和吸收法技术对比

4 精制硫酸发展建议

精制硫酸是一种较好的提质增效产品,随着我国各行业对精制硫酸需求量的持续增长,国内精制硫酸的需求量预计可达到3 000~4 000 kt/a。

硫酸企业配套精制硫酸项目经济效益较可观,某硫酸企业新增1 套50 kt/a 优级纯硫酸生产装置,总投资约为1 000 万元,1年多即可收回投资。精制硫酸的发展建议如下:

1)企业投资精制硫酸项目要充分考虑内部资源和外部市场条件,由于需要配套发烟硫酸系统,因此必须考虑制酸系统的水平衡。精制硫酸的运输半径在500 km 以内,需采用特制内衬聚四氟乙烯槽罐车。因此,应综合考虑周边市场需求,提前做好市场调研。

2)从运行成本、规模效应和安全环保等方面进行分析,蒸馏法工艺基本被淘汰,吸收法工艺已成为主流技术,建议企业综合考虑最适合的单系列装置规模。采用吸收法工艺,虽一次性投资较大,但后续通过技术改造可以生产更高等级的G2、G3级硫酸,有利于实现企业产品的多元化。

3)针对技术角度分析,精制硫酸对三氧化硫原料的要求不是太高,各种含硫原料生产的发烟硫酸均可作为三氧化硫的来源,且在生产中通过设置三氧化硫过滤器、成品酸过滤器等措施,可制备出高品质的精制硫酸,其生产成本主要是装置折旧费、蒸汽和电力消耗。

4)精制硫酸生产工艺简单,其中工程设计、设备材料选择和安装调试是关键环节。