基于毫米波雷达的全天候料高和安息角测量技术

姜 波,刘志明,沈 阅

(1.唐山曹妃甸煤炭港务有限公司,河北唐山 063200;2.河北燕大燕软信息系统有限公司,河北秦皇岛 066004)

引言

随着控制技术和检测技术的不断发展,工业的自动化程度越来越高,尤其散杂货港口的全自动堆取料成为最近的研究热点[1]。实现堆料机的自动化堆料,首先需要实时获取料堆的安息角和料高,以便及时自动地实现堆料机大臂的俯仰和落料点的更换。自动化精准的堆料可以减少操作人员劳动量,提高堆场的利用率以及落料过程中缩减落料口和料堆的距离以减轻对环境的污染。在全天候堆料过程中,为了保证能够实时获取料堆的安息角和料高,采用毫米波雷达测量料高和安息角的方法。

在散杂货堆场中,散杂货的货物主要有块状、颗粒状、粉末状的货物,如矿石、煤炭等[2],在物料自然下落堆料的过程中,它们颗粒的大小、种类和干湿程度都会使料堆产生不同的安息角,在自动化堆取料的过程中,堆料机需要根据料高切换堆料点,根据安息角和料高进行实时的三维建模,因此,实时测量各种不同材料料堆的安息角和料高至关重要。

目前,在实际的自动化堆料过程中,实时检测料堆高度和安息角的方式主要有三种,分别是采用红外的方式、单线激光雷达的方式和视觉的方式[3]。红外测量的方式局限于散杂货堆场中物料的种类,比如黑色的煤炭无法测量,实用性比较差。单线激光雷达的方式受限于雨雪和粉尘的影响,无法全天候长时间的工作,需要占用劳动力随时准备进行雷达的清洁工作[4]。视觉的方式不适合散料堆场二十四小时工作的情况,在夜晚的工况下受限于光线的影响,实际使用效果较差[5]。采用毫米波雷达的方式能够实现全天候的不同散杂货的安息角和料高的测量[6],该方法不受限于光照、粉尘、洒水、雨水和散杂货种类的影响,能够全天候的工作,更加准确、客观的获取料堆的数据。在实际工作中,堆料机在作业过程中有很多影响因素造成测量误差,例如落料口的落料对检测的影响,落料在料堆表面滑动的影响,堆料机抖动的影响等,这些因素使得测量工作更加困难,本文所述的方法能够很好的解决这些问题,在现场测试和运行的过程中能够获得精确的测量结果,因此本文所述方法的实用性很高,可以实现工业现场的应用,实现安息角和料高实时测量的目的。

1 基于毫米波雷达的测量系统

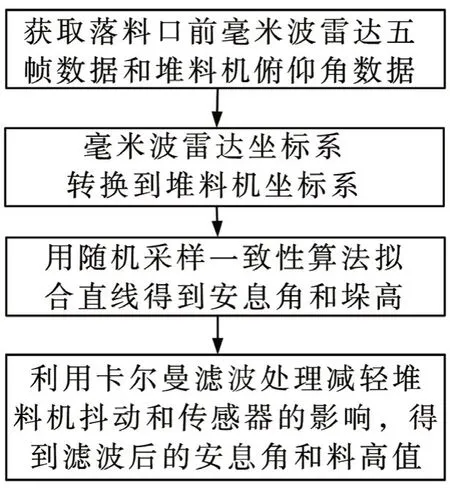

基于毫米波雷达数据处理技术的堆料机堆料过程中实时测量料高和安息角的方法共分为四个步骤。步骤一在堆料过程中,利用堆料机落料口前面的毫米波雷达获取料堆表面的二维数据;步骤二对步骤一中所得到的毫米波雷达坐标系的二维数据进行坐标系的转换;步骤三利用随机采样一致性拟合直线的算法对步骤二中所得到的二维数据进行处理,得到直线方程,获得安息角和料高;步骤四利用卡尔曼滤波的算法对步骤三中所得到的安息角和料高进行处理,得到滤波后的安息角和料高;料高和安息角测量过程如图1 所示。

图1 料高和安息角测量过程

1.1 毫米波雷达测量装置

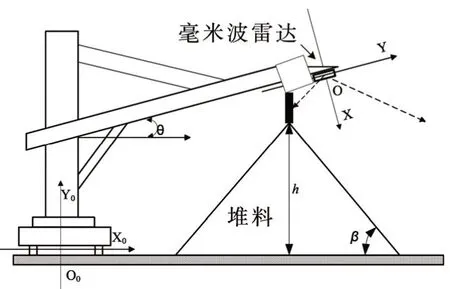

毫米波雷达安装在堆料机落料口两侧,堆料过程中,料渣飞扬造成测量环境恶劣,由于毫米波雷达具有的频带宽、波长短、体积小、功耗低和穿透力强等特点[7],其环境适应性较强,能够避免堆料机作业料渣的影响;毫米波雷达坐标系Y轴与堆料机大臂中轴线保持平行并且指向远端,X轴与大臂中轴线垂直并且指向地面,自身坐标系原点定义为O,堆料机的坐标系原点是堆料机的旋转中心轴和堆场地面的交点,将其定义为O0,Y0轴与回转中心重合并垂直于地面,X0轴始终平行于地面,X0O0Y0和XOY标系平面随着大臂的旋转而旋转,对正在落料的料堆进行探测,同时通过编码器获取当前堆料机的俯仰角θ,基于毫米波雷达料高h和安息角β测量系统如图2 所示。

图2 料高和安息角测量过程

1.2 测量数据坐标系转换

对毫米波雷达坐标系的二维数据进行坐标系的转换[9],得到在堆料机坐标系X0O0Y0中的二维数据;为了对堆场中料堆的安息角和料高进行测量,需要将料堆上的被测目标点P(X,Y)相对毫米波雷达坐标系XOY转换到堆料机基坐标系X0O0Y0中,首先进行逆时针旋转,通过编码器获取当前堆料机大臂的俯仰角,大臂水平时是零度,抬大臂俯仰角为正,降大臂俯仰角为负,旋转角为90°加上堆料机当前的俯仰角,根据旋转角进行旋转,然后进行平移,已知毫米波雷达坐标原点沿大臂中轴线到堆料机旋转中轴线的距离,旋转中心到地面的高度,可以得到X和Y轴方向的平移量,最终经过旋转和平移,得到在堆料机坐标系X0O0Y0中的二维数据。

1.3 料高和安息角测量原理

利用随机采样一致性拟合直线[8]对坐标系转换后的料堆的二维数据进行处理,首先,设置迭代次数、每次采样点数和容差值,通过随机采样两个点,计算两个点的直线方程,在容差范围内,找出距离拟合直线容差范围的点,并统计局内点的个数,所有的迭代完成以后,选取拥有局内点个数最多的直线L2为数据的拟合直线,直线斜率的反正切得到料堆的安息角β,落料点在堆场的横坐标可以由俯仰角和落料口到旋转中心轴的距离求出,得到L1,将横坐标代入直线方程可得出实时料高h,实现堆料机堆料过程中安息角和料高的实时测量。

图3 料高和安息角测量原理

1.4 基于卡尔曼滤波算法降噪

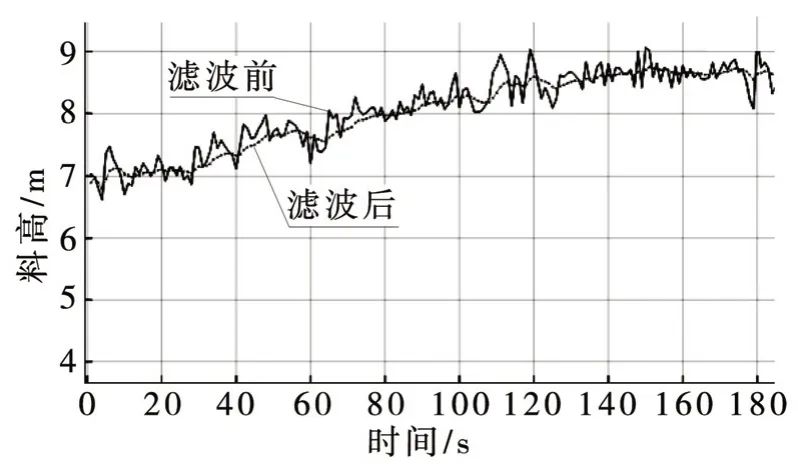

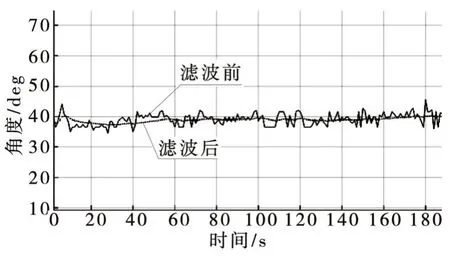

利用卡尔曼滤波算法对得到的料堆的安息角和料高进行处理,在堆料过程中,毫米波雷达的数据存在测量误差并且堆料机会存在一定的抖动,对测量的结果造成严重影响,设置合适的测量噪声方差和系统噪声方差,经过卡尔曼滤波的处理得到平滑的安息角和料高的测量值,最终实现在堆料过程中实现安息角和料高的测量。

2 实验分析

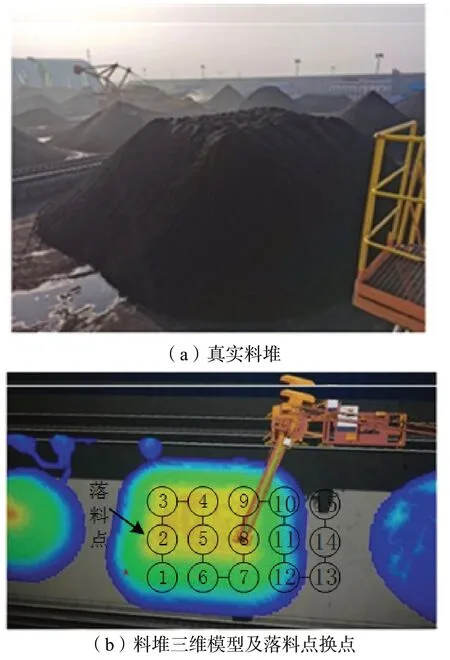

在河北省唐山曹妃甸煤炭港务有限公司的堆取料机的全自动改造项目中进行测试应用,如图4和图5 所示,料高和安息角的测量结果取自于堆料机的自动化堆料过程中,其测量结果稳定性较好,很好地为料堆的三维建模提供可靠的料高和安息角数据,实现全自动的料堆高度和安息角测量,为堆料机自动化换点堆料提供可靠的反馈信号。

图4 料高测量结果

图5 安息角测量结果

3 应用

曹妃甸煤炭港口自动化堆料项目和沧州矿石港自动化堆料项目中,采用了基于毫米波雷达测量得到的煤炭料堆和矿石料堆的料高和安息角。

3.1 测量料高的应用

如图6(b)落料点切换示意图,通过毫米波雷达实时测量料堆的料高,当料高满足一定条件时,切换堆料点,例如图6 堆料点8 的料高达到一定值时,堆料机将根据控制系统程序自动切换到堆料点9 的位置继续堆料。

图6 堆料机自动堆料换点及建模示意图

3.2 测量安息角的应用

堆料机堆料的过程中依据物料的安息角进行三维建模,使得各种颗粒大小、湿度、粘度的物料都能更精准的三维建模。

4 结语

本文针对全天候实时测量料高和安息角的技术,采用基于毫米波雷达扫描技术得到料高和安息角,并成功应用到矿石港口的自动化堆取料项目中。