超临界双抽背压式汽轮机甩50%负荷试验及分析

朱良君,傅旭峰,王 勇,马 聪,龙颜长

(1.华电电力科学研究院有限公司,浙江 杭州 310030;2.华电国际电力股份有限公司天津开发区分公司,天津 300450)

汽轮发电机组甩负荷是指发电机出口断路器突然跳闸,发电机负荷突然降低为零后汽轮机调节系统的动态调节特性[1],甩负荷后要求汽轮机最高飞升转速不得引起机械危急遮断器跳闸[2],并且甩负荷后机组调节系统(DEH)能使机组转速迅速稳定在空转状态,只有满足上述2个条件的情况下甩负荷试验才算成功[3-4],大型火电厂汽轮发电机组甩负荷试验一般先进行50%甩负荷试验,成功后方可进行100%甩负荷试验[5]。

甩负荷试验由于负荷发生快速变化,在极端变工况下运行,各参数变化速率较快[6],运行操作量大,对各配套辅机及相关系统的甩负荷工况适应性要求较高,同时也极大地考验了汽轮发电机组在协调控制下动态跟踪能力及系统自动调节品质[7-8]。在甩负荷试验中高低压旁路的控制是一个重点,甩负荷的进行需要配合高低压旁路快开进行[9-10]。

天津某工业园区配套热电工程的超临界双抽背压式汽轮机具有停机不停炉工况供热功能,在进行甩50%负荷时发电机出口断路器断开,发电机组跳闸,汽轮机组维持空负荷运行,触发停机不停炉工况,高旁快开动作,两级抽汽供热负荷维持供热。对外供热实现甩电负荷不甩热负荷,并在10 min后迅速并网,随后快速升负荷恢复至50%负荷。经过严谨的准备工序,完善的逻辑控制,最终顺利完成1号汽轮机组50%甩负荷试验。

1 热力系统及主机概况

天津某工业园区配套热电工程机组汽轮机采用东方电气股份有限公司CB170-24.2/5.0/1.8/0.15型汽轮机,该型汽轮机组为超临界参数、一次中间再热、单轴、双缸、两级调节抽汽、下排汽、背压式汽轮机,主要参数如下:主汽门前额定压力24.2 MPa,主汽门前额定温度566 ℃,再热主汽阀前额定温度453 ℃,再热主汽阀前额定压力5.0 MPa,背压0.15 MPa。在额定抽汽工况下,中压供热蒸汽参数为467 t/h、5.0 MPa,低压供热蒸汽参数200 t/h、1.8 MPa。

主蒸汽和主给水系统为单元制热力系统,主给水系统配置2×50%汽动给水泵+1×50%电动给水泵;采用6级抽汽回热,分别为3高1低2除氧;机组汽轮机旁路系统为高、低压两级串联电动旁路系统,高压旁路系统容量为87%BMCR工况容量,低压旁路系统容量为96%BMCR工况容量,旁路系统具备保护功能。

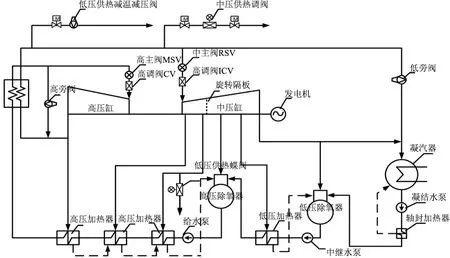

汽轮机热力系统见图1。锅炉为超临界参数/单炉膛、一次再热、平衡通风、紧身封闭、固态排渣、全钢构架、循环流化床直流锅炉,在BRL工况下,过热蒸汽流量为1112 t/h(25.4 MPa(a)/571 ℃),再热蒸汽流量为1008 t/h(5.00 MPa(a)/456 ℃)。发电机为东方电气集团股份有限公司汽轮发电机,型号QF-170-2-15.75,定子线圈接法为YYY,静止励磁方式。

图1 汽轮机热力系统

机组采用机、炉、电、热集中控制方式,通过DCS操作员站完成对机组正常运行工况的监视操作和紧急情况事故处理及安全停机停炉。汽轮机调节控制系统(DEH)采用东方自控公司设备,由高压抗燃油控制油系统和DEH数字控制系统组成,具备自动挂闸、转速控制、阀位控制、超速保护、在线试验、ETS遮断保护、抽汽压力控制等功能。

2 甩负荷试验准备工作及逻辑优化

2.1 试验前准备工作

a.主机阀门行程及活动性试验,主汽阀、调节阀严密性试验均合格,润滑油泵自启动联锁保护试验、汽轮机侧停机保护、联锁经过确认,并且动作可靠。

b.汽轮机调节保安系统动作可靠,危急保安器注油试验、超速试验合格,遥控及手动停机装置动作正常可靠,OPC保护动作及调试性能合格、电超速、机械超速试验合格。

c.汽轮机抽汽管道所有抽汽逆止门、抽汽电动门、高排逆止门联动正常,阀门关闭时间符合要求,无卡涩现象。

d.厂用电快速切换系统调试完成,并已正常投运,为确保安全,在试验前将厂用电切换至启备变供电。

e.汽动给水泵A、B汽源、除氧器加热、轴封系统汽源均切换至辅汽供汽。

2.2 试验过程主要逻辑联锁

高压旁路:投入自动控制,甩负荷瞬间强开6 s,开至15%,随后自动跟踪冷段再热蒸汽压力4.5 MPa,高压旁路减温水调节阀温度目标值设定为340 ℃。

低压旁路:低压旁路视再热蒸汽压力手动调节,当再热蒸汽压力超限时适当开启低压旁路,低压旁路减温水调节阀A、B温度设定为 60 ℃;高排逆止门为自由状态;高排通风阀(VV阀)联锁打开;各段抽汽及对外供热逆止门联锁关闭;六段抽汽启动阀门联锁打开至100%;锅炉过热器PCV阀及再热器PCV阀投入自动控制。

2.3 DEH动态控制

本机组在DEH动态控制过程中,为进一步防止甩负荷工况下转速飞升触发跳机超速,机组配置了甩负荷预测功能(LDA),此时转速尚未达到103%动作转速,并且在OPC触发后,机组自动由负荷控制转为转速控制,进一步以转速为目标进行调节。

在甩负荷工况下触发的控制逻辑与OPC超速逻辑是相同的,当机组发电机主断路器突然断开,将直接触发OPC超速动作,关闭所有高、中压调节阀和各抽汽逆止阀,联开高排通风阀,机组甩负荷后延时2 s后,且转速低于3060 r/min,OPC第1次动作逻辑复位,高调阀CV、中调阀ICV按1∶1.2比例综合阀位大小开启控制转速,并维持3000 r/min。

3 甩负荷试验难点分析

3.1 主蒸汽压力控制

由于本机组为供热机组,配置的凝汽器容量有限,不足以消纳全部负荷,甩负荷过程中继续对外供热,通过热网消纳瞬间的热负荷。高压旁路控制高压旁路阀后即再热器压力,主蒸汽压力调节受到一定限制,当再热蒸汽不能及时泄压时,将会引起高压旁路开度不足,主蒸汽压力存在超压风险,此时可以通过低压旁路或者锅炉泄压PCV阀进行泄压。

3.2 汽轮机转速控制

由于本机组的特殊性,在甩负荷后,再热蒸汽压力仍维持较高水平(4 MPa左右),并且可能会随着外界热负荷波动产生较大压力波动,对汽轮机DEH调节系统控制将会产生一定影响。同时,在维持转速3000 r/min,重新并网过程中,由于再热蒸汽压力较高,高排逆止门无法打开,高压缸蒸汽只能通过高排通风阀流至凝汽器,而高排通风阀容量有限,容易造成高排温度超限。

3.3 汽轮机轴承振动控制

甩负荷后主蒸汽、再热蒸汽参数高,压力大,DEH逻辑判断压力大小会切换至顺序阀位控制,汽轮机进汽不均匀,蒸汽量少,高压缸、中压缸轴向推力较大,对汽轮机轴系有较大影响,容易产生较大振动,对甩负荷后汽轮机稳定运行有较大影响。

4 甩负荷试验结果及分析

4.1 试验过程

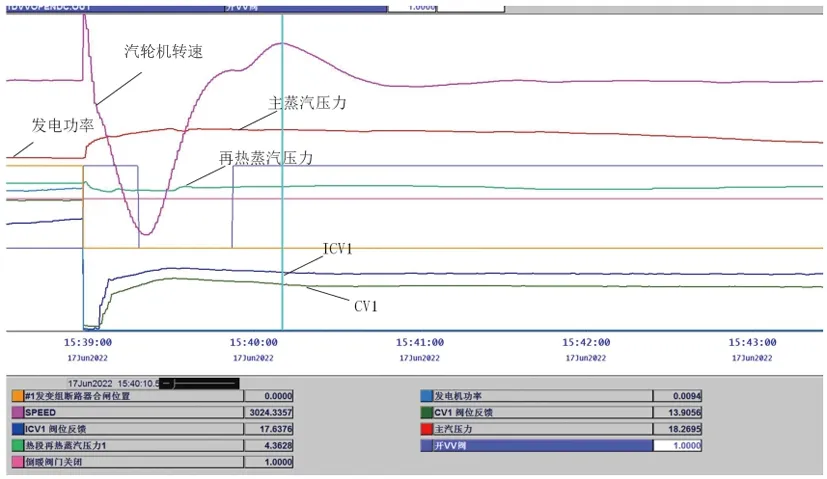

2022年6月17日15:35试验开始,15:37手动断开发电机出口断路器,高压、中压调门迅速关闭;1.2 s后转速上升至最大值3045 r/min,;最低降至2905 r/min,20 s后转速二次飞升至3024 r/min,106 s后转速逐渐稳定在3000 r/min,转速动态超调量为1.5%,机组50%甩负荷试验成功。

4.2 试验结果分析

机组甩负荷过程中主要参数变化如图2所示,甩负荷前主蒸汽压力15.9 MPa,再热蒸汽压力4.46 MPa,给煤量80 t/h,中压供热流量273 t/h,低压供热流量143 t/h;甩负荷后触发机组停机不停炉工况供热,高压旁路快开维持热段再热蒸汽压力,并对外供热。试验结果显示:甩负荷后最高升至19.8 MPa,再热蒸汽压力最高降低至2.96 MPa,中压供热流量240 t/h,低压供热流量133 t/h,各参数未超限,对下游热用户未产生较大的影响。

在触发甩负荷后,OPC动作,高调阀、中调阀联关,各段抽汽逆止阀联关,高排通风阀联开,机组六段抽汽对空排打开,汽轮机维持3000 r/min空转,转速控制稳定。

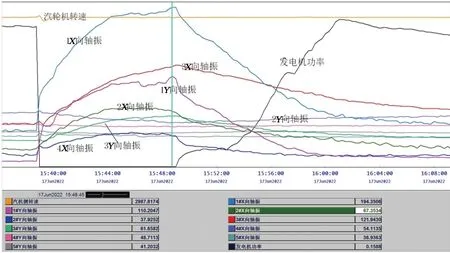

甩负荷试验前后机组轴瓦温度、胀差、轴向位移等参数变化正常,各轴承振动虽有大幅度增加,但尚在保护范围内。图3显示了甩负荷过程中各轴承振动情况,可以看出,甩负荷后机组各轴承振动均有明显升高,其中1号轴承最高升至198 μm,10 min后重新并网带负荷,机组振动逐渐下降恢复至初始值。

并网后随着进汽量增加,各轴承振动逐渐恢复至正常值,机组各轴向振动参数逐渐恢复正常运行水平。逐渐降低高压旁路,适当降低再热蒸汽压力至3.0 MPa后,手动关闭高旁通风阀,严密监视高排止回阀状态为自由状态,并且高排压力足以顶开逆止门,保证机组高压排汽通畅。随后逐渐收小高旁至全关状态,机组恢复带负荷运行。

图2 机组甩负荷过程中主要参数曲线变化

图3 机组甩负荷后各轴承振动参数变化

4.3 试验过程中发现的问题

高排通风阀自动关闭造成转速波动,机组高排通风阀自动开逻辑分为OPC动作、汽轮机跳闸联开、手动开3种,其中OPC动作指令为连续20 s脉冲,即高排通风阀强开20 s,随后自动关闭。在机组甩负荷后,高排通风阀联开20 s后自动关闭,因再热蒸汽压力过高导致高压缸排汽无法顶开高排逆止门,高压缸排汽无处泄压,高排温度上升。随后手动打开后,转速升至3024 r/min,并最终稳定在3000 r/min。试验后针对此条逻辑进行优化,取消OPC动作发20 s脉冲,改为OPC动作高排通风阀常开。

六段抽汽对空排汽阀在甩负荷后未能联开。试验前对六段抽汽对空排调节阀逻辑进行了检查,确定OPC动作联开,但在试验过程中发现甩负荷后未能联开,DCS发出全开100%指令信号,但阀门没有打开,随后手动将对空排汽阀逐渐从20%、50%、100%打开,初步判断为阀门卡涩,建议定期对该阀门进行部分行程试验,保障在事故工况下能够立即动作。

甩负荷后机组维持空负荷运行,转速保持在3000 r/min,由于进汽参数较高,蒸汽18 MPa,再热蒸汽4.5 MPa,机组进汽参数高、调门开度小,同时高调门为顺序阀模式,造成机组高压缸、中压缸各轴承振动较大。建议甩负荷后视系统恢复情况尽快并网,增加汽轮机进汽量,保障机组轴向推力平衡,降低轴向振动,保障汽轮机组安全运行。

5 结语

本次试验结果表明,超临界双抽背压式汽轮机在进行甩50%负荷时发电机出口断路器断开,发电机组跳闸,汽轮机组能够在高再热蒸汽压力下维持空负荷运行,并触发停机不停炉工况供热工况,高压旁路快开动作,两级抽汽供热负荷维持供热,对外供热实现甩电负荷不甩热负荷。同时能够在短时间内迅速恢复并网,并重新带负荷至50%电负荷。整改试验过程中,供热负荷与压力扰动较小,对热网系统影响微弱,极大地保障了对外供热稳定性。

50%甩负荷试验有效验证了该机组的控制系统机组负荷瞬时失去后能有效地抑制转速飞升,检验出汽轮机DEH调节系统的动态过程的响应速度及动态性能,很好地满足了设计要求,并为同类型的机组进行甩负荷工况操作提供了良好的技术支撑。