一种基于新风的智能洗干系统研究

徐静 左翼 熊明 周存玲 蒋黎 付玉叶

无锡小天鹅电器有限公司 江苏无锡 214028

0 引言

洗干一体机是一台能同时满足用户洗涤和烘干需求的家用电器,可以节省用户采购成本以及使用空间。根据市场调研报告显示,洗衣机产品发展由最开始的波轮式双桶洗衣机转向波轮式全自动洗衣机,而后发展为滚筒式全自动洗衣机,如今升级为滚筒式洗衣干衣一体机,亦称洗干一体机。从市场份额来看,滚筒洗衣机成为了洗衣机市场的主力军,同时随着用户在“干衣”上的需求愈演愈烈,洗干一体机成为滚筒洗衣机的主要上升动力。而目前现有的洗烘一体机用户的主要痛点集中在洗烘效果不好、洗烘时间长和洗烘后衣物有异味三个方面。

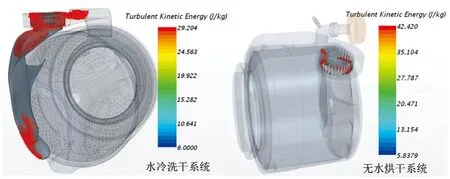

从烘干冷凝方式来看市场上的洗干一体机的烘干系统主要包括水冷式烘干系统和热泵式烘干系统。其中水冷式烘干系统采用自来水作为冷却介质,烘干过程中需要消耗大量的水,造成水资源的浪费。热泵式烘干系统是通过压缩机等设备进行冷凝,虽然其冷凝效率较高,但该系统的结构复杂并且成本较高[1-2]。从控制方式来看,目前市场上大多数为自动控制的干衣机,其常见的算法有接触电阻法、空气湿度法、近红外光谱法、微波法、温度法等[3-4]。

因此本文研究了一种带新风的智能烘干系统,从烘干原理入手,通过分析系统的阻力对烘冷结构进行优化,提升系统风量,提高烘干效率。引入MEMS温湿度传感器对系统实时温度湿度监控,通过风门机构实现对系统温度湿度的闭环控制,达到精准控制烘干系统的温度湿度,提升系统的烘干温度范围,提高负载的判干精度。该系统满足用户快速、节能、低温、健康的需求,实现真正意义上的衣干即停,并且能够完成高档衣物的烘干与呵护,使得洗干一体机的性能与体验有明显的突破。并且该系统不使用冷凝水进行冷却,能够实现无水烘干,为社会绿色环保作出巨大贡献。

1 基于新风的烘干系统

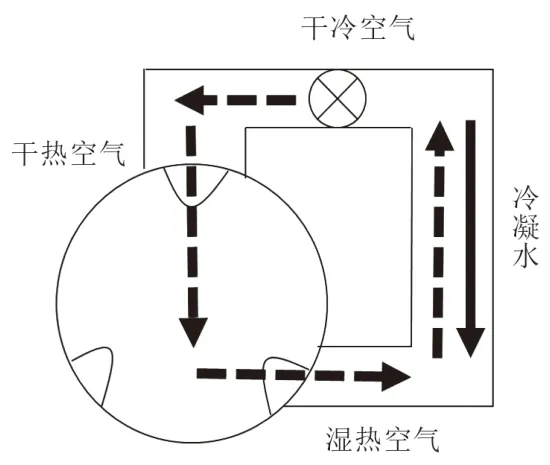

1.1 水冷式烘干系统

水冷式烘干系统的冷凝烘干原理如图1所示。风扇驱动筒内的空气形成内循环,加热管将空气加热成干燥热空气,进入滚筒内与潮湿的衣物进行热交换,衣物中的水分蒸发为水蒸气与空气混合形成湿热空气,紧接着湿热空气进入冷凝器,与冷凝器中的冷却水交换热量,将湿热空气中水蒸气冷凝成水,然后经排水管道排出,湿热空气被冷凝后又变为相对干燥的冷空气,经风扇驱动再次进入加热管,完成一个空气循环。由此可见,冷凝器的效率决定了烘干系统的效率,并且冷凝介质也是自来水,可能会为系统带来额外的水汽,降低烘干效率,因此水冷式烘干效率一般较低。

图1 冷凝式烘干系统

1.2 基于新风的烘干系统烘干原理

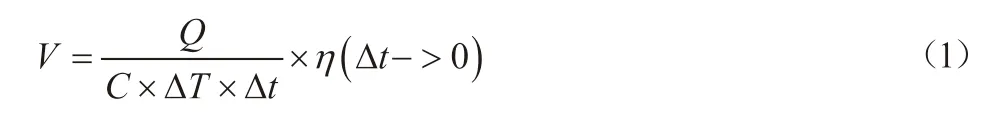

新风技术即在传统的烘干系统基础上引入新风,通过烘干系统内外循环的切换达到高效环保的烘干效果。对于烘干系统来说,烘干速度可按公式(1)计算,其中,V为烘干速度,C为水的比热容,Q为吸收的热量,ΔT为温度变化,Δt为单位时间,η为除湿效率。在洗衣机筒容积以及加热器不变的情况下,单位时间内吸收的热量、温度变化是一致的,因此烘干速度与除湿效率为正比。

对于烘干系统来说除湿效率如公式(2)所示,其中,W2为进风口湿度,W1为出风口湿度,ma为风量值。在风量保持一致的前提下,除湿效率只与进出风口湿度差成正比。对于本文提出的新风系统来说,W1为零,能够大幅度提高除湿效率。

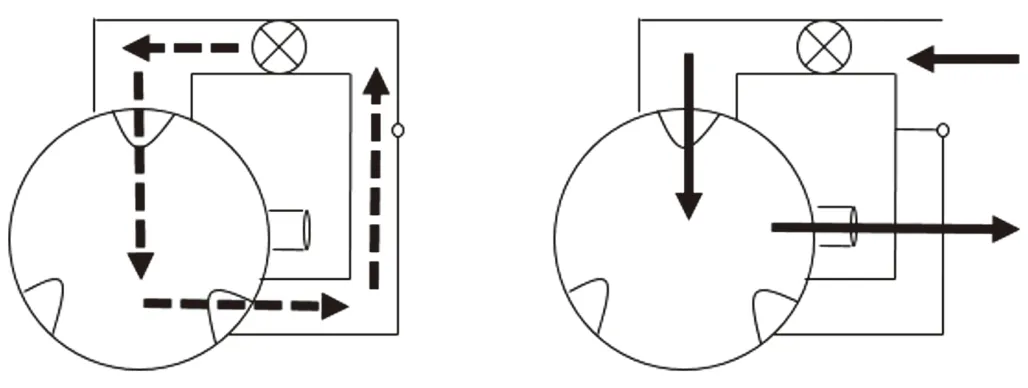

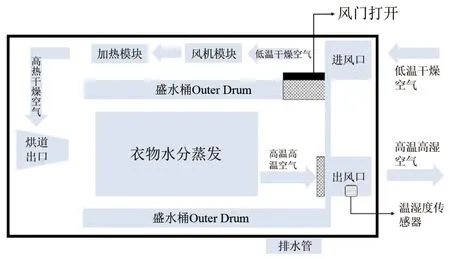

1.3 基于新风的烘干系统设计

为了把新风技术引入烘干系统中,设计了一个全新的风门机构,该机构可以完成烘干系统内外循环的切换。当风门关闭时,在风扇的作用下把内筒中低温空气通过加热器循环加热,形成内循环(如图2中虚线路径所示),提升蒸发效率。当风门打开时,在风扇的作用下把系统外的低温新风通过风道引入内筒中,把内筒中的湿热空气从出风口带走,达到烘干目的(如图2中实线路径所示)。

图2 带新风烘干系统内外循环示意图

风门机构的引入使得原烘干系统可以在内外循环中自由切换,通过控制风门机构的动作可以调节系统中蒸发和除湿的速率,并利用出风口处温湿度传感器实时监测筒内温湿度。通过风门机构实现不同的烘干模式,使得烘干模式有了更好的适用性,能够满足用户快速、节能、低温等差异化烘干需求。

1.4 烘干系统阻力对比

在传统的水冷烘干系统中决定烘干效率的是冷凝器效率,其影响因子为系统整体风量、冷凝器换热面积、水汽混合程度。为了提升冷凝器的效率,水冷烘干的系统阻力主要集中在冷凝器中,造成系统风量的损失。而本文所研究的基于新风的烘干系统由于烘干机理不同,重新设计系统结构后,系统阻力将大大减少,两种系统能耗损失图如图3所示,基于新风的烘干系统的阻力可以相较于传统水冷烘干系统下降45%。利用风量测试台对两种系统进行整机风量测试,传统水冷烘干系统整机风量为50 CMH,而基于新风的烘干系统整机风量为75 CMH,系统风量提升50%。

图3 基于新风的烘干系统与水冷烘干系统能耗损失图

1.5 智能烘干控制

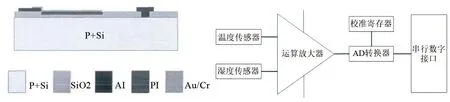

MEMS温湿度传感器通过检测空气中水分子引起的电容值变化来感知当前空气中的湿度。如图4所示,这种三明治电容式湿度传感器的上电极由透气电极Au/Cr构成,下电极PI作为敏感材料,重掺杂硅作为衬底。当空气中的水分透过电容板扩散到敏感介质中时,随着敏感介质中水分子含量的变化,电容的介电常数也会随着变化,因此电容值也会变化。而传感器中的信号处理电路能够根据电容值变化计算出当前空气的相对湿度值,如图4所示。

图4 电容式湿度传感器结构及MEMS温湿度传感器内部架构

由于洗衣机所处的环境比较复杂,为了验证传感器在不同温度湿度环境下的稳定性,选取5个温湿度传感器置于环境箱中,将环境箱温度设定为25℃、50℃、75℃三个温度条件,并且相对湿度从25%升高至80%,以验证温湿度传感器在极端温度和湿度条件下传感器的一致性以及稳定性,其实验结果如图5所示。

图5 温湿度传感器在极端环境下的验证

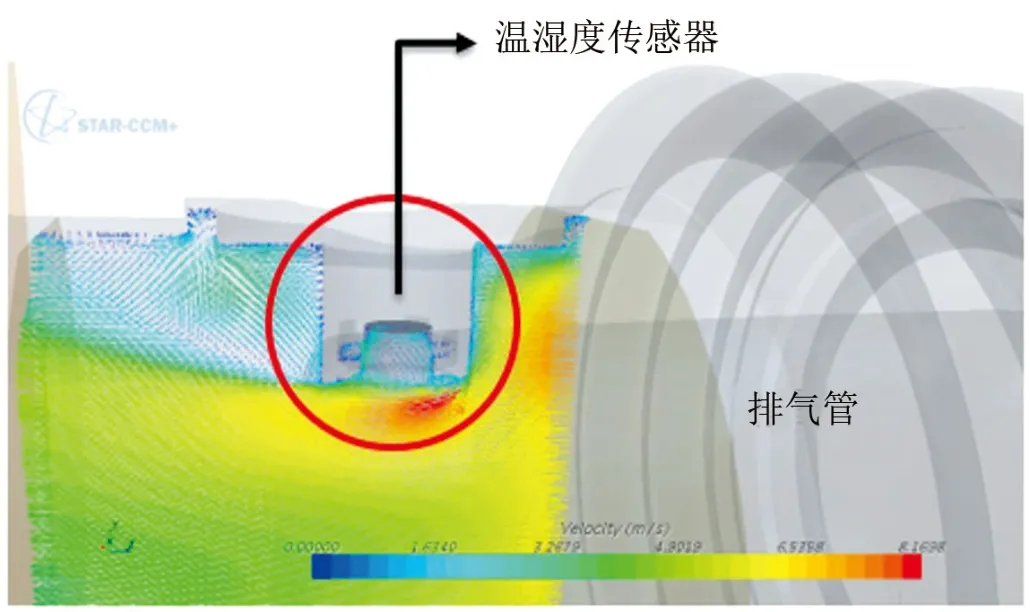

湿度传感器安装在出风口,当风门开启时,筒内高温高湿气体经过排风口排出,如图6、图7所示。

图6 通过温湿度传感器监控筒内湿度原理

图7 温湿度传感器监控出风口温度湿度仿真图

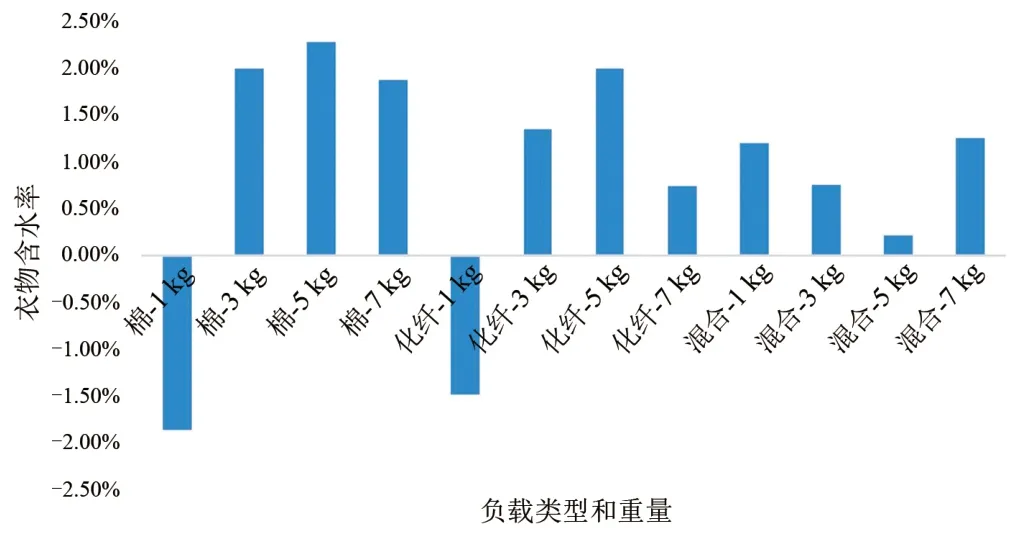

湿度传感器感知排出气体的湿度值和温度值,当湿度降低到一定阈值并且温度上升到一定阈值时,即可认为筒内衣物已不存在水分,即衣物已经烘干。可以实现真正意义的衣干即停,在衣物烘干时即停止烘干,在保证衣物烘干的同时,呵护衣物。为了验证该系统在不同材质、不同负载量下的烘干效果,选取GB/T 23118-2008《家用和类似用途滚筒式洗衣干衣机技术要求》[5]中规定的标准负载进行烘干后含水率测试,其中混合负载为50%棉负载和50%的混合负载混合而成。分别选取1 kg、3 kg、5 kg和7 kg的纯棉、化纤、混合三种材质负载进行自动烘干测试,其中负载烘干前含水率为60%。测试结果如图8所示,当机器停止运行时,衣物含水率均控制在3%以内,能够达到精准判干的要求。

图8 不同负载类型和负载重量下的烘干结果汇总

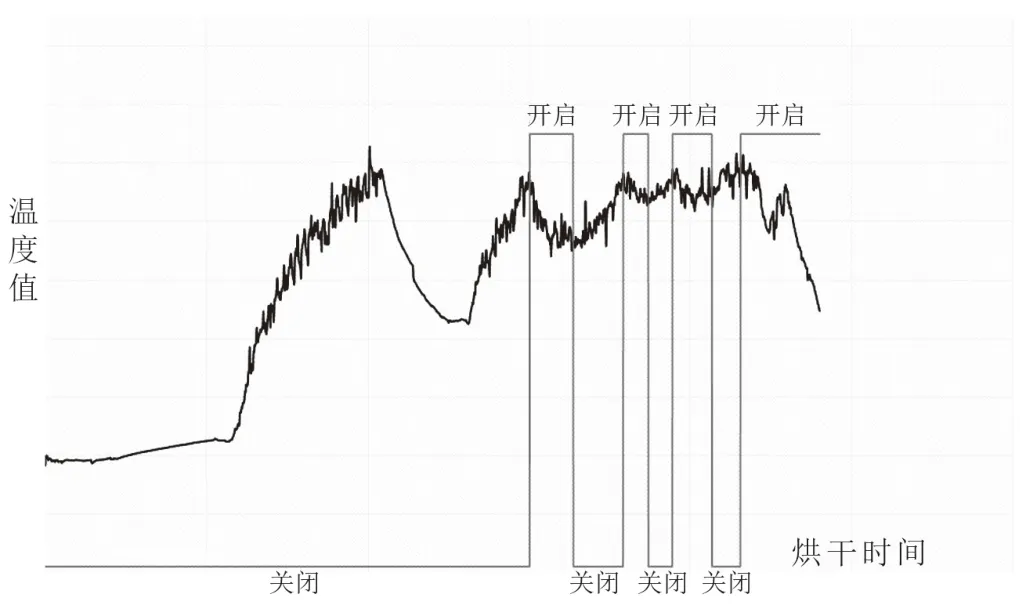

当传感器感知到筒内温度过高时,通过风门电机打开风门,切换为外循环模式,高速风机吸入外部干冷空气与筒内湿热空气混合,并将内筒的高温高湿空气通过排气口排出,迅速降低筒温。当传感器感知到筒内温度过低时,通过风门电机关闭风门,变更为内循环模式,减少热量排出,筒内热风自循环,提升筒温。因此该系统能够更快速响应温度变化,风门开关对筒内温度变化影响如图9所示。综上所述,该系统可以在提升衣物烘干速率的同时实现精准控制筒内温度。由于不同材质的织物对烘干温度的耐受性是不一样的[6-7],为了满足用户不同烘干场景的需求,通过采集系统中三处NTC的温度以及出风口处温湿度传感器的温度值,对负载上的温度进行闭环智能控制。在确保烘干的前提下,负载上的烘干温度范围可以达到30℃~80℃,能够满足各类高端衣物以及高温杀菌等 运用场景的需求。

图9 风门开关与筒内温度关系

3 实验分析

为了验证基于新风的智能洗干系统的烘干效果,使用GB/T 23118-2008《家用和类似用途滚筒式洗衣干衣机技术要求》[5]中规定的标准棉负载进行测试,具体实验条件如下:

(1)在整个实验过程中,实验室的环境温度应该保持在(23±2)℃,环境湿度应该保持(55±5)%条件下;

(2)测试电压应该满足电压220 V(1±2%)、频率50 Hz(1±1%)的要求;

(3)进行5次有效的干衣周期测试,各测试项目的测试结果为全部有效的干衣周期的算术平均值。滚筒式干衣机的干衣周期实验按照GB/T 20292-2006《家用滚筒干衣机性能测试方法》[8]的第9章进行,对实验结果的评估与计算按照该标准中的第10章进行。

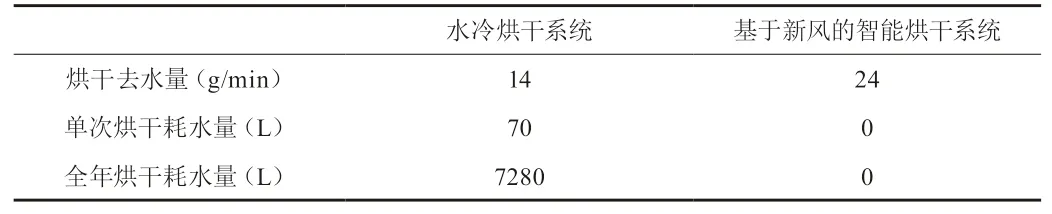

按照上述实验方法,为对比水冷烘干系统和基于新风的烘干系统的效果差异,两个系统均以10 kg为例,并进行5次烘干测试,其算术平均值如表1所示。

表1 水冷烘干系统与基于新风的智能烘干系统对比

综上所示,基于新风的洗干系统烘干速率较水冷系统提升70%,单次烘干节水70 L,以每周进行干衣两次的频率来测算,每年每个家庭可以节水7280 L。该技术能够为环保节水作出贡献。

4 总结

本文研究了一种基于新风的智能洗干系统,该系统在传统的烘干系统中引入了新风并进行系统结构设计,大大降低了烘干系统的系统阻力,提升系统风量。通过智能系统进行精准温湿度控制,烘干温度范围可以达到30℃~80℃,满足用户不同烘干温度的需求。结合温湿度传感器实时监控系统内部情况,利用风门闭环精准控制温度,实现智能烘干,达到衣干即停的效果,提升用户体验。该系统与传统的水冷烘干系统相比,不但其烘干效率提升70%,并且烘干过程中不需要水作为冷凝介质,大大节省了干衣过程的用水量,为绿色环保作出了贡献。