四川盆地深层超深层碳酸盐岩水平井分段酸压关键技术

陈力力 刘 飞 杨 建 何小平 陈伟华 付 艳 王 茜 蒙 颖 苟 波

1.中国石油西南油气田公司 2.中国石油西南油气田公司工程技术研究院 3.中国石油西南油气田公司开发事业部 4.中国石油西南油气田公司川东北气矿 5.西南石油大学

0 引言

四川盆地深层超深层海相碳酸盐岩天然气资源量达14.33×1012m3,占盆地常规气资源总量的85%,是实现四川盆地天然气效益勘探开发的主力层系。近年来,随着勘探开发向深层超深层挺进,在震旦系、寒武系等取得了重大勘探突破,深层超深层碳酸盐岩气藏产量已成为盆地天然气产量的重要基石[1-2]。四川盆地深层超深层海相碳酸盐岩地层时代古老,受多期成藏构造和埋藏压实影响,原生孔隙破坏殆尽,主要发育毫米—厘米级溶蚀孔洞和微细天然裂缝,储集空间多样,孔、洞、缝搭配复杂,整体呈低孔隙度低渗透率特征,单井自然产能低,酸压改造技术是提高单井产量、实现高效勘探开发的关键[3],但直井改造后产量低且差异大,难以满足高效开发需求,“水平井+分段酸压”可形成多条人工裂缝,增大缝控范围,改善油气渗流条件,已成为深层超深层碳酸盐岩油气藏高效开发的核心技术[4]。

碳酸盐岩储层改造技术已历经近80年发展,国内外研发了常规酸、胶凝酸、黏弹性表面活性剂自转向酸、地面和地下交联酸、固体酸、有机酸和自生酸等酸液体系,利用上述酸液及其组合发展了缓速酸酸压、前置液酸压、多级交替注入酸压、酸携砂压裂、酸压+加砂复合改造、平衡酸压、闭合酸化等改造工艺,并利用机械工具(如连续油管、水力喷嘴、封隔器、桥塞等)硬分段或可降解材料(球、纤维、颗粒、粉末等)暂堵软分段工艺实现长井段分层分段改造[5-8]。对于深层超深层碳酸盐岩而言,酸压改造仍面临高破裂压力下压开难、高延伸压力和高沿程摩阻下施工排量受限、高温下酸蚀裂缝长度短、高闭合应力下导流能力低、低渗透致密储层缝控范围小、长井段强非均质储层笼统改造针对性差等难题。以上储层改造难题在四川盆地深层超深层碳酸盐岩中表现尤为突出,最高破裂压力超过230 MPa,地面停泵压力最高达 106.5 MPa,水平井最深达 9 010 m,地层温度最高达202.5 ℃,有效闭合应力最高接近100 MPa,改造井段最长达 1 922 m。

近年来,通过创新真三轴酸压物理模拟、串联长岩板“接力”注酸酸压工艺模拟实验,明确了酸压裂缝的起裂、延伸及刻蚀规律,测试了不同改造工艺的酸蚀裂缝长度范围,结合酸岩反应动力学、酸蚀裂缝导流能力等基础实验评价,优选了不同类型储层的针对性酸压工艺;并基于地质—工程一体化精细分段布缝,集成配套裸眼分段工具和暂堵转向材料,形成了裸眼封隔器分段、暂堵转向分段、“机械封隔+段内暂堵”分段等系列深层超深层水平井分段工艺,实现了长水平井段强非均质储层“一段一策”改造,提高了天然气资源动用程度,增产改造效果显著,支撑了四川盆地多个深层超深层碳酸盐岩气藏的高效开发,可为国内外同类型碳酸盐岩气藏高效改造提供有益借鉴。

1 工程地质特征及挑战

1.1 工程地质特征

“十二五”以来,四川盆地在高石梯—磨溪(以下简称高磨)地区震旦系灯影组、磨溪—龙女寺地区寒武系龙王庙组、双鱼石地区下二叠统栖霞组等深层超深层碳酸盐岩勘探开发中取得突破,通过系统梳理各层系储层特征(表1),明确水平井分段酸压的难点及对策。

表1 四川盆地典型深层超深层碳酸盐岩储层特征表

1.2 储层改造面临的挑战

四川盆地深层超深层碳酸盐岩储集空间以次生粒(晶)间(溶)孔、小尺度溶蚀孔洞、微细天然裂缝为主,孔、洞、缝发育程度及搭配关系复杂,储层类型多样,非均质性极强,整体低孔隙度低渗透率,局部发育高渗透层段,单井自然产能较低,大斜度井和水平井是增大天然气泄流面积,提升产量的重要措施。除磨溪主体区龙王庙组外,其余区块水平井自然产能低,难以满足高效开发需求,亟需分段酸压改造,形成多条人工裂缝,提高单井产量,实现效益开发。

由于储层埋藏深、地层温度高、地应力高、水平应力差异大,水平井分段酸压改造主要面临以下挑战:①地层破裂压力以及延伸压力高,深井超深井酸压施工管柱沿程摩阻高,施工排量受限;②地层温度高(140~180 ℃,TT1井最高达202.5 ℃),高温下酸岩反应速度快,酸液有效作用距离短;③有效闭合应力高(普遍大于40 MPa,蓬莱气区最高接近100 MPa),高闭合应力下导流能力保持率低;④多类型储层分散叠置发育,长水平井段(最长可达1 922 m)钻遇储层类型变化大,破裂压力差异大,长井段强非均质性储层针对性改造难度大。

2 酸压工艺设计

2.1 酸岩反应规律

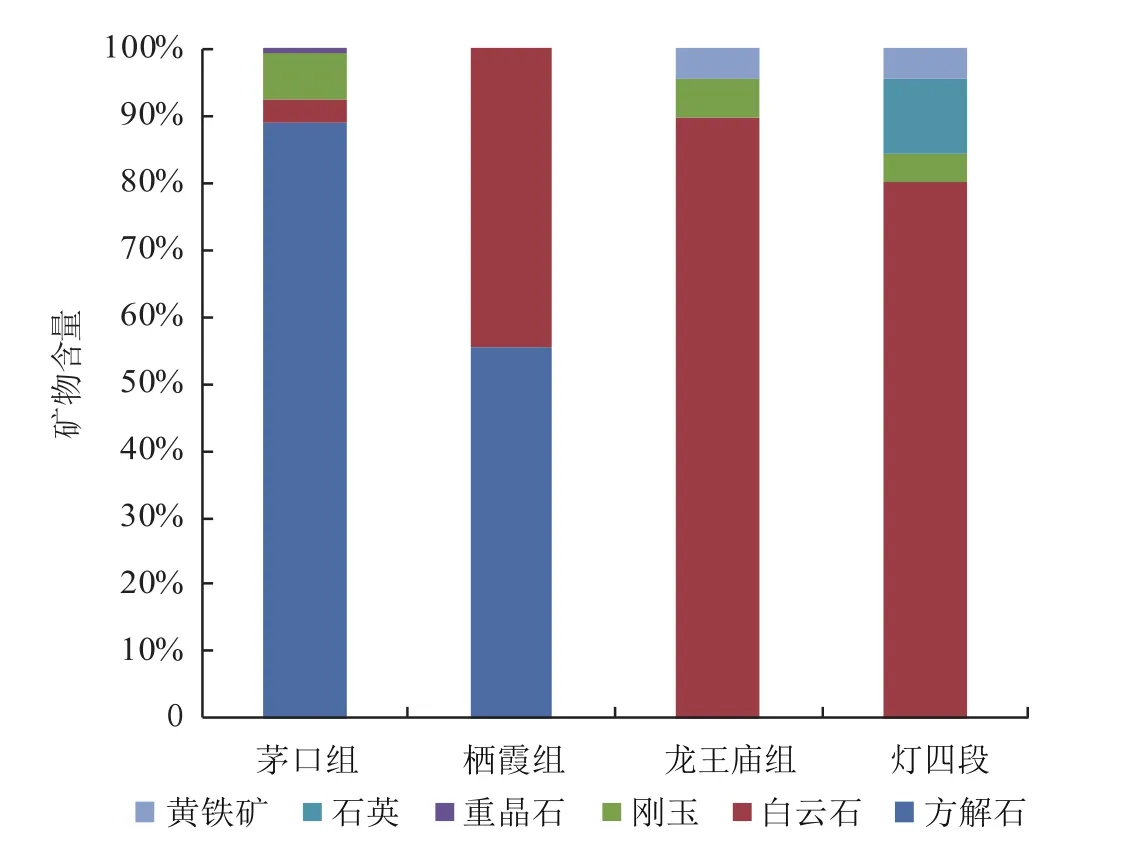

为了解决高温下酸岩反应速率快、有效酸蚀裂缝长度短的难题,测定了灯四段、龙王庙组、栖霞组、茅口组的酸岩反应速率。150 ℃条件下,栖霞组酸岩反应速度比龙王庙组、灯四段快3.4~6.7倍,与茅口组相当(图1)。结合各层位岩石矿物组成(图2),龙王庙组和灯四段主要为白云石,茅口组主要为方解石,而栖霞组储层段主要为方解石和白云石,分析认为灰质含量高是导致栖霞组酸岩反应速度快的内在因素,这与Taylor等[14-15]的实验结果一致。

图1 温度对不同层位酸岩反应速度的影响图

图2 不同层位岩石矿物组成图

温度对龙王庙组、灯影组等厚层块状白云岩储层酸岩反应速率的影响程度较小,而对栖霞组灰质白云岩和茅口组石灰岩储层的影响较大。针对栖霞组和茅口组储层酸压改造,除优选耐温缓速性能好的酸液体系外,还需采用前置液酸压等降温的工艺措施来延缓酸岩反应速率,进一步提高酸蚀缝长。此外,双鱼石地区栖霞组储层为薄层灰质白云岩,而盖层、底层和隔层均为石灰岩,还需控制裂缝高度在储层段内延伸,提升酸液对储层段的改造效率。

2.2 酸压裂缝起裂、延伸及刻蚀规律

由于四川盆地深层超深层碳酸盐岩储层埋藏深、缝洞尺度小,采用真三轴酸压物理模拟实验系统[16]明确了酸压裂缝的起裂和延伸规律,提高酸压人工裂缝沟通缝洞发育有利储集体的概率。

对比了相同条件下压裂液、胶凝酸、转向酸的破裂压力,当井筒未钻遇天然裂缝时,压裂液的破裂压力为21.04 MPa,由于酸岩反应引起的岩石力学损伤,抗张强度降低,胶凝酸和转向酸的破裂压力仅14.96~15.54 MPa,明显低于非反应性的压裂液(图3);此外,由于不同黏度流体的渗滤性能差异,高黏度压裂液起压迅速,低黏度转向酸起压较缓慢,岩样破裂时间存在明显差异。对于深层超深层碳酸盐岩,由于地应力及破裂压力高,可通过优化试油工艺将酸液替至改造段,利用酸损伤降低地层破裂压力,确保压开地层。

图3 压裂液与酸液破裂压力曲线对比图

在低水平应力差(≤10 MPa)下,压裂液压开地层沟通部分天然裂缝后,压裂液沿天然裂缝滤失深度较浅,施工曲线有小幅压降,大逼近角天然裂缝阻止了一侧水力裂缝的延伸,最终呈非对称的平面裂缝形态;酸液压开地层沟通天然裂缝后,酸液沿优势通道流入天然裂缝,注入压力急剧降低,限制了酸压裂缝的进一步延伸,最终呈复杂立体裂缝形态。对于缝洞发育储层,缓速酸酸压能够有效激活并刻蚀天然裂缝系统,达到储层改造提产的目标;而对于缝洞欠发育储层,采用前置液酸压或多级交替注入酸压,前置压裂液能够造长缝增大沟通缝洞的概率和数量,主体酸液能够激活天然裂缝,从而实现储层改造提产。

实验测试了自生酸+胶凝酸前置液酸压工艺的酸压裂缝壁面刻蚀形态,高黏度自生酸压开地层形成的裂缝较为平直,与冻胶压裂液相当,随后注入较低黏度的胶凝酸体系,由于黏度差异,胶凝酸在自生酸前置液中指进,形成非均匀的刻蚀沟槽。相比于惰性冻压裂液,自生酸可在高温下缓慢释放H+,实现裂缝尖端刻蚀,增大酸蚀裂缝长度,且采用高黏自生酸与低黏胶凝酸或转向酸的液体组合,黏性指进能强化酸液非均匀刻蚀能力,形成刻蚀沟槽,进一步提高导流能力。

模型预测控制的价值函数具有灵活性和多样性,在直接转矩控制中,期望电机的转矩和磁链能够快速跟随其给定值[11],所以在模型预测直接转矩控制中,将磁链和转矩的相对偏差作为价值函数:

在高水平应力差(≥15 MPa)下,酸压裂缝率先沿天然裂缝延伸,随后转向沿最大水平主应力方向延伸,并沟通延伸路径上的溶洞,距延伸路径较远的溶洞不会显著改变酸压裂缝的延伸轨迹(图4-a、b);当酸压裂缝沟通的溶洞体积较大时,注入压力急剧降低,抑制了酸压裂缝的进一步延伸,且沟通溶洞一侧的酸压裂缝延伸会被抑制,另一侧裂缝延伸更加充分(图4-c、d)。小洞对酸压裂缝延伸的影响较小,但大洞会显著改变酸压裂缝的延伸路径,“井—震”结合强化对较大溶洞的刻画和识别,是针对性酸压改造沟通缝洞体的基础和前提。

图4 预制裂缝、洞对酸压裂缝的延伸影响图

2.3 酸蚀裂缝长度及导流能力

测试了闭合应力、注入排量、酸液用量、酸液类型和改造工艺对酸蚀裂缝导流能力的影响。在低闭合应力区间(5~20 MPa),导流能力随闭合应力增加而急剧降低,在高闭合应力区间(20~50 MPa),导流能力降幅变缓。随注入排量增加,H+传质速率增加,酸岩反应速率加快,但酸岩反应速度增加倍数小于酸液流速增加倍数,酸液未充分反应就流出,排量从25 mL/min增加至100 mL/min,导流能力降低18%;随规模的增加,裂缝壁面溶蚀量显著增大,刻蚀沟槽加深,规模从0.5 L增加至2.0 L,导流能力增加25倍。在相同参数下,胶凝酸导流能力比转向酸高2.27倍,前置液酸压可提高14%,闭合酸化可提高45%(图5)。对于高闭合应力储层,采用前置液酸压(或多级交替注入酸压)+闭合酸化工艺,增大规模能大幅提高酸蚀裂缝导流能力。

图5 不同改造工艺的酸蚀裂缝导流能力对比图

但由于API(美国石油协会)标准岩板尺寸小,主要表征酸压裂缝入口处导流能力,对整个酸蚀裂缝导流能力的代表性差。为此,采用大尺寸岩板测定酸蚀裂缝导流能力,一方面,单岩板代表的裂缝区域增大,另一方面,采用大尺寸岩板“接力”注酸方式,即“接力”岩板所用酸液为上一块岩板流出端收集的余酸体系,从而实现整个人工裂缝内酸液的流动反应过程模拟。根据酸液流经岩板的浓度消耗,可以预测酸蚀裂缝有效长度和全缝长的导流能力分布[17]。实验测试了不同改造工艺的酸蚀裂缝长度范围(图6),缓速酸(胶凝酸、转向酸等)酸压工艺的酸液有效作用距离在60 m以内,与压后试井解释裂缝半长相当,且由于地层岩石为过量反应物,仅通过增大酸液规模难以实现裂缝长度的大幅增加;在相同规模下,前置液酸压和多级交替注入酸压工艺能大幅提高酸蚀裂缝长度,且随交替级数的增多,裂缝长度增加,但当交替级数超过3级后,增幅极小,前置液酸压能够满足90 m以内缝长的改造需求,2~3级交替注入能满足缝长约110 m的改造需求。

图6 不同改造工艺的酸蚀裂缝长度图

2.4 精细分段布缝及差异化酸压工艺设计

四川盆地碳酸盐岩储层类型多样,为了实现强非均质碳酸盐岩储层水平井的针对性酸压改造,需要综合考虑地质甜点和工程甜点,优化封隔器坐封位置和滑套注酸位置来实现精细分段、合理布缝。

根据钻井、录井、测井成果,计算各储层段改造系数剖面,结合破裂压力剖面和井径剖面,在储层改造系数低值、破裂压力高值、井眼规则处设置封隔器进行卡封,将储层改造系数相近的层段划为一段,在储层改造系数高值、破裂压力低值处设置注酸滑套,以实现酸压裂缝起裂[18-22]。同时,综合考虑单段段长和缝间距,对封隔器坐封位置适当调整,使每条裂缝的导流作用得到充分发挥。

根据不同改造井段的孔隙度、渗透率和含气饱和度等物性参数测井解释成果,通过压后产能预测机理模型,结合缝洞发育程度及距井筒距离,设立各酸压改造段对酸蚀裂缝长度和导流能力的需求目标,再依据不同改造工艺的酸蚀裂缝长度范围优选改造工艺和液体体系,实现差异化和针对性改造。总体而言,对于裂缝—孔洞型储层,采用胶凝酸或转向酸酸压工艺,酸液更容易激活并刻蚀天然裂缝,能够满足沟通近井缝洞发育有利储集体的改造需求。对于溶蚀孔洞型和孔隙型储层,采用前置液酸压或交替注入酸压,前置液推荐自生酸体系,可实现造长缝和远端刻蚀,且可与后续缓速酸液形成稳定的黏性指进,进一步提升改造效果。对于闭合应力高的储层,采用闭合酸化工艺,可大幅度提高近井裂缝的导流能力。

3 水平井分段酸压关键技术

3.1 裸眼封隔器分段酸压

对于超深井,通过优化裸眼封隔器分段管柱结构(图7),优选悬挂封隔器、裸眼封隔器、级差式压裂滑套、可取式全通径/大通径压裂滑套等分段工具,保障超深水平井裸眼封隔器分段管柱的顺利下入和压裂通道的顺利开启。悬挂封隔器在下入时具备旋转功能,即使轻微遇阻也能确保分段管柱下入设计深度,第一段装配压差滑套、备用投球滑套、循环球座,若压差滑套无法开启,则可投入高分子可溶球打开备用投球滑套,确保压裂通道的顺利开启。

图7 超深水平井分段酸压管柱结构图

高磨地区灯四段勘探阶段直井压后井均测试产气量为 23.3×104m3/d、井均生产产气量为 5.5×104m3/d;开发评价阶段井均测试产量为49.6×104m3/d、井均生产产气量13.4×104m3/d。为了提高单井产量,开发井实施大斜度井和水平井,采用裸眼封隔器分段酸压工艺,综合考虑储层改造系数、地应力和井眼条件精细分段布缝,根据各改造井段储层改造系数范围优选胶凝酸(或转向酸)酸压、自生酸前置液酸压、自生酸前置液+胶凝酸2~3级交替注入酸压等差异化改造工艺,充分发挥各改造段资源潜力,提高长井段强非均质储层中储量动用率,实现了最长水平段1 922 m、最多分段数10段、内径76 mm油管最大内通径66.68 mm和最大施工排量10.5 m3/min的大排量分段酸压改造。累计应用66口井,井均增产4.8倍,井均测试产气量达74.6×104m3/d,井均生产产气量为23.2×104m3/d,强力支撑了震旦系边际效益气藏开发从低效到有效再到高效的转变。

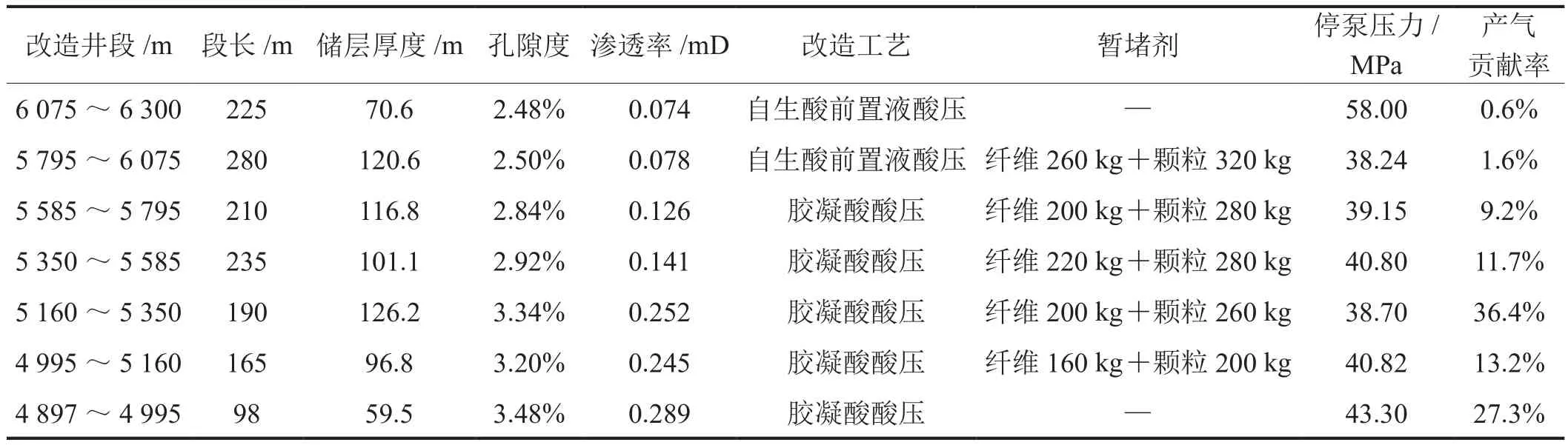

在高磨灯四段应用取得成功后,该技术推广至川西双鱼石栖霞组超深水平井。SY001-X3井位于双鱼石构造,栖霞组为目的层,是一口裸眼封隔器分段酸压的典型井。其垂深 7 560 m、斜深 8 600 m,采用裸眼完井,裸眼井段介于7 623~8 600 m、段长977 m,储层厚度430.7 m、孔隙度为3.3%、渗透率为0.32 mD。由于裸眼井段石灰岩隔层与白云岩储层交互、最小水平主应力分布介于116~140 MPa,差异较大,为了有效改造储层并消除石灰岩隔层的影响,采用裸眼封隔器分8段酸压改造,放弃改造有出水风险的第1段,以及石灰岩隔层的第3和第8段(表2),改造后测试产气量达114.6×104m3/d,刷新了四川盆地水平井机械分段酸压作业井深纪录。

表2 SY001-X3井改造工艺及效果统计表

3.2 暂堵转向分段酸压

3~4 mm纤维、10/40目颗粒、100目粉末在90 ℃下 12 h 内溶解率小于 40%,120 ℃下 8 h 可完全溶解,150 ℃下6 h可完全溶解,其性能满足四川盆地深层超深层高温碳酸盐岩水平井酸压施工时暂堵、改造后降解不伤害储层的需求。

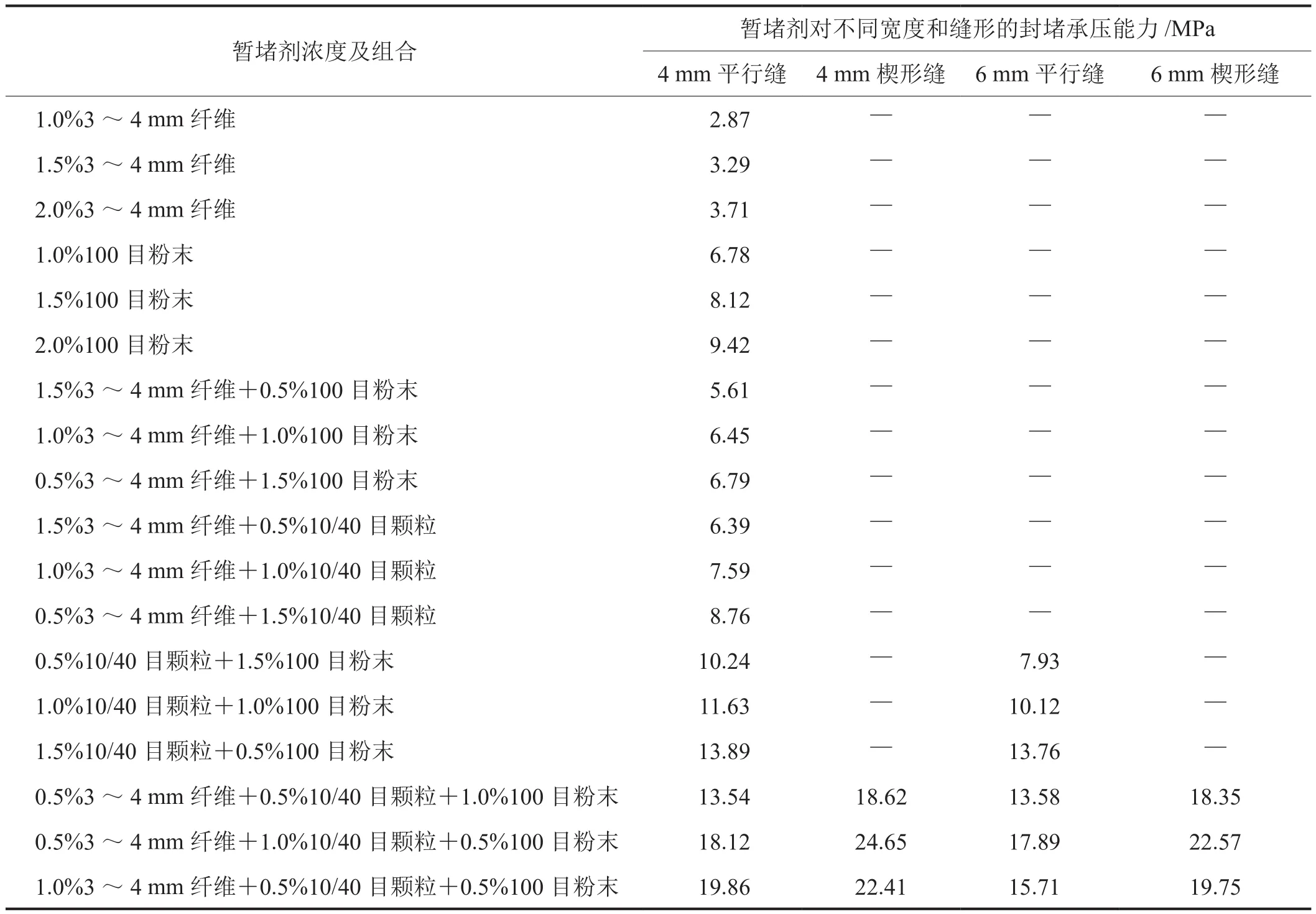

采用高温高压三维裂缝堵漏仪系统评价了不同浓度及组合的暂堵剂对1~6 mm宽度裂缝的封堵承压能力,优选适合于不同缝口、缝内转向压力需求的暂堵剂组合及浓度。

根据1/3~2/3架桥原理[23],10/40目暂堵颗粒能够在2~3 mm宽度裂缝内桥堵,对2~3 mm宽度裂缝的封堵承压能力最强,而当裂缝宽度大于3 mm后,封堵承压能力急剧降低,承压能力低于10 MPa(图8)。为了实现裂缝的有效封堵,测试了3~4 mm纤维、10/40目颗粒、100目粉末及其组合对4~6 mm宽度裂缝的封堵承压能力,单一暂堵剂、纤维+10/40目颗粒、纤维+100目粉末封堵承压能力有限(<10 MPa),10/40目颗粒+100目粉末的暂堵剂组合能大幅度提升承压能力(10~14 MPa),3~4 mm纤维+10/40目颗粒+100目粉末的暂堵剂组合能显著提升封堵承压能力(18~25 MPa),优选出0.5%3~4 mm纤维+1.0%10/40目颗粒+0.5%100目粉末、1.0%3~4 mm纤维+0.5%10/40目颗粒+0.5%100目粉末的暂堵剂组合形式(表3)。

图8 不同浓度10/40目暂堵颗粒动态封堵承压能力图

表3 不同浓度及组合暂堵剂封堵承压能力实验结果表

SY001-X8井位于双鱼石构造,以栖霞组为目的层,该井暂堵转向分段酸压工艺典型。其垂深7 389.35 m、斜深 8 300 m,打孔筛管完井,改造井段介于 7 515 ~ 8 300 m、跨度 785 m、储层厚度683.95 m、孔隙度3.9%、渗透率0.61 mD,溶蚀孔洞和高角度天然裂缝发育。通过产能模拟优选3级暂堵形成4条裂缝,可实现全井段80%以上的储层动用,全井段破裂压力差异超过10 MPa,优选1.0%3~4 mm纤维+0.5%10/40目颗粒+0.5%100目粉末进行暂堵。暂堵前后同排量下各段施工压力差异明显,暂堵后均见大幅压降的破裂显示,停泵压力介于24.54~27.57 MPa,改造后测试产气量达175.66×104m3/d,天然气无阻流量达 510×104m3/d,刷新了区块测试产量最高纪录。

3.3 “机械封隔+段内暂堵”分段酸压

借鉴非常规油气密切割分段压裂改造的思路,采用裸眼封隔器实现长井段机械分段,在段内采用暂堵分段措施,形成了“机械封隔+段内暂堵”分段酸压工艺,增加裂缝条数,进一步提升改造效果。

相比磨溪地区龙王庙组主体区域,龙女寺地区储层厚度从42.54 m减薄至21.38 m、孔隙度从4.42%降低至3.56%、渗透率从2.52 mD降低至0.39 mD,低孔隙度低渗透率特征显著。前期试验磨溪主体区形成的射孔完井“转向酸+暂堵球”、衬管完井“变转向强度转向酸”均匀酸化工艺,改造效果不理想,采用裸眼封隔器分段酸压改造后产量得到较大幅度提升。在MX021-H2井开展了“机械封隔+段内暂堵”分段酸压工艺试验(表4),改造后测试获气88.81×104m3/d,与同区地质条件相当的邻井对比,较“转向酸+暂堵球”“变转向强度转向酸”均匀酸化改造后的井均测试产气量达23.58×104m3/d,提高了2.8倍,较裸眼封隔器分段改造后的井均测试产气量55.05×104m3/d提高了61%,提质增效显著。

表4 MX021-H2井改造工艺及效果统计表

4 结论

1)反应性酸液和压裂液在碳酸盐岩储层中形成的裂缝形态差异较大,酸液更容易激活并沿天然裂缝流动反应,增加酸压裂缝复杂程度,且低黏度液体激活天然裂缝的能力更强。

2)优选酸液体系、增大酸压规模、酸液指进和闭合酸化工艺是提高酸蚀裂缝导流能力的主要措施,采用大尺寸岩板“接力”注酸方法实现了酸蚀裂缝长度、全缝长导流能力分布的测试,对比了不同酸压工艺的酸蚀缝长范围。

3)1.0 %3~4 mm 纤维+0.5%10/40目颗粒+0.5%100目粉末能够有效封堵2~6 mm宽度裂缝,承压能力介于4.2~24.9 MPa,通过1.0~1.5 m3/min低排量注入暂堵剂降低缝口宽度,显著提升暂堵剂封堵能力。

4)采用具备旋转功能悬挂封隔器,第一段装配压差滑套、备用投球滑套和循环球座,确保超深水平井裸眼分段管柱的顺利下入和压裂通道顺利开启,刷新了8 600 m超深水平井裸眼封隔器分段酸压纪录。形成了碳酸盐岩水平井裸眼封隔器分段、暂堵分段、“机械分段+段内暂堵”分段酸压工艺系列,在四川盆地多个碳酸盐岩气藏进行了规模化应用,井均增产4.8倍,增产改造效果显著。