锌湿法冶金三段净化渣置换中上清液回收铜

牟兴兵 付维琴 刘俊场 翟忠标 王 坤 邹 维 谢天鉴

(1.共伴生有色金属资源加压湿法冶金技术国家重点实验室,昆明 650503;2.昆明冶金研究院有限公司,昆明 650503)

铜是硫化锌精矿中主要的伴生有价金属。通常,硫化锌精矿中含铜为0.3%~0.8%,复杂硫化锌精矿中铜含量更高,可达到1.0%~1.5%,硫化锌精矿中伴生的铜具有较高的综合回收价值[1]。在锌湿法冶炼过程中,Cu随着Zn一起被浸出,进入溶液,铜是有价元素,也是锌冶炼过程中必须控制的杂质元素之一。因此,如何提高锌冶炼过程中伴生铜的综合回收是锌冶炼企业普遍关注的重要问题之一。

目前,从酸性溶液中综合回收铜的方法主要有置换法[2-4]、硫化沉淀法[5]、溶剂萃取法[6-8]。这些方法均可以实现酸性溶液中铜离子的回收,但也存在化学试剂消耗量大、生产成本高、有机物对锌电解工序有不良影响等问题。湿法炼锌系统净化工艺采用三段净化工艺[9],Cu、Cd、Ni、Co等主要杂质元素进入一段、二段净化渣,三段净化渣中主要元素是Zn,含量约15%~25%,将三段净化渣并入一、二段净化渣直接酸浸[10]或是返回一段、二段净化作业过程[11]是实现三段净化渣有价元素回收的主要途径。

锌冶炼生产中的废电解液含有硫酸,用于浆化锌冶炼的三段净化工艺得到的净化渣时可将净化渣中的碱式硫酸锌、氢氧化锌溶解,进而暴露出其中的金属锌粉,也可避免沉铜时铜以水解方式沉淀而非置换为海绵铜沉淀。为了减少锌损失和提高铜渣品位采用酸洗铜渣方式使铜渣中的水溶锌溶解于溶液中,部分Cd和少量的金属锌溶解于酸液中,将碱式硫酸铜或氢氧化铜溶解于酸液中。通过对净化渣进行酸化浆化-沉铜-铜渣酸洗,实现净化渣中金属锌粉的二次利用,从而可实现降低铜渣锌损失和提升铜渣品位的目的。本文研究采用锌冶炼三段净化渣中残留的金属锌粉替代传统铜置换工艺中的铁粉或锌粉,还原置换中上清液中的铜离子回收铜。该方法可利用三段净化渣取代传统原料如纯金属锌粉置换铜,降低硫酸锌溶液中铁含量,减少铁渣锌损失,实现锌冶炼厂中上清液中铜的综合回收,有望降低锌冶炼厂的生产成本。本文重点研究净化渣加入方式、酸化浆化液的硫酸浓度、净化渣用量、置换反应时间、反应温度等因素对净化渣沉铜效率及铜渣品位的影响,获得净化渣沉铜的较优条件。

1 试验

1.1 原料

试验用原料为某锌冶炼厂产出的中上清液、废电解液及三段净化渣,其中,中上清液的pH值为5.0,主要成分见表1。废电解液呈暗红色,主要成分见表2。三段净化渣含水40.4%,其主要成分见表3。三段净化渣的主要物相为金属锌、硫酸锌、碱式硫酸锌等,其中金属锌的含量较高,可以用于中上清液中铜的置换,其XRD分析结果如图1所示。

图1 三段净化渣的XRD图谱Fig.1 XRD pattern of the third stage purification slag

表1 中上清液的主要金属含量Table 1 Main metal contents of medium supernatant /(g·L-1)

表2 废电解液的主要成分Table 2 Main compositions of waste electrolyte /(g·L-1)

表3 三段净化渣的主要金属含量Table 3 Main metal contents of three stage purification residue /%

1.2 试验方法

用适量废电解液配制的溶液浆化湿净化渣(浆化后搅拌10 min),将浆化处理后矿浆缓慢加入已预热的中上清液中,搅拌反应一段时间,反应结束后进行固液分离,分析滤液中的Cu含量,计算铜沉淀率。滤渣采用废电解液配制的含硫酸50 g/L的溶液冲洗2次后用去离子水冲洗3次,分析渣中Cu的含量,计算铜回收率。

2 结果与讨论

2.1 净化渣加入方式对中上清液沉铜的影响

在中上清液体积2 L、温度75 ℃、沉铜时间2 h、湿净化渣用量12.45 g/L的条件下,研究净化渣加入方式对中上清液沉铜的影响,结果见表4。

表4 净化渣加入方式对中上清液沉铜的影响Table 4 Effect of the addition mode of purification slag on copper precipitation in medium supernatant solution

由表4可知,净化渣是可以有效将中上清液中的铜沉淀下来的,但加入方式不同,回收得到的铜渣中铜的回收率偏差很大,采用分批次加浆化渣时,沉铜率达94.21%,而铜渣回收率仅有24.30%,大部分沉淀的铜在酸液冲洗时又发生溶解,说明铜的沉淀形式不仅仅是金属置换,还存在水解沉淀,且水解沉淀在净化渣不酸化处理时的占比较大,使得铜渣中的大量铜在酸洗时发生返溶,造成铜回收率低,但若铜渣不洗涤,铜渣品位又低,因此,在使用三段净化渣沉铜时,首先需要将净化渣加适量的酸进行预处理,溶解掉其中的碱式硫酸锌及锌的氢氧化物,将金属锌暴露出来,降低铜水解的趋势。由表4还可知,净化渣分批加入有利于铜沉淀,因此,后续试验中均采用分批加入方式添加酸化浆化的三段净化渣。

2.2 浆化液硫酸浓度对中上清液沉铜的影响

在中上清液体积2 L、温度75 ℃、时间2 h、湿净化渣用量12.45 g/L的条件下,浆化液硫酸浓度对中上清液沉铜的影响结果如图2所示。

图2 浆化液硫酸浓度对中上清液沉铜的影响Fig.2 Effects of acidity of slurry on copper precipitation in medium supernatant

从图2可以看出,随浆化液硫酸浓度的升高,沉铜率逐渐下降,铜渣品位先升高后上升平缓,当浆化液硫酸浓度提高到15 g/L后,铜渣品位上升趋势变缓,铜回收率呈先增加后略微下降的趋势。原因主要是浆化液硫酸浓度升高使得净化渣中耗酸类物质减少,在净化渣沉铜过程中因水解沉淀的Cu量减少,而且增加浆化液硫酸浓度,净化渣中少量的金属锌也会溶解于酸中,使得金属锌置换的Cu量减少。浆化液酸度低时,部分铜以水解方式沉淀,在酸洗时这部分铜会发生返溶,进入洗水,造成沉铜率高而回收率低现象,但当浆化液硫酸浓度超过一定量后,部分净化渣中的锌粉会与酸反应,使得沉铜率下降,从而导致铜渣中铜回收率降低。综合评估,浆化液硫酸浓度选择15 g/L为宜。

2.3 湿净化渣用量对中上清液沉铜的影响

在中上清液体积2 L、浆化液硫酸浓度15 g/L、温度75 ℃、时间2 h条件下,湿净化渣用量对中上清液沉铜的影响结果如图3所示。

图3 湿净化渣用量对中上清液沉铜的影响Fig.3 Effects of wet purification slag dosage on copper precipitation in medium supernatant solution

从图3可以看出,随净化渣用量的增加,沉铜率和铜回收率呈先升高后趋于稳定趋势,铜渣品位有一定的波动,但整体看,在净化渣用量不足时,铜渣品位明显高于净化渣用量过多时的品位。为了有利于硫酸锌溶液深度净化除Cd、Co、Ni等杂质,需要在溶液中保留部分Cu,一般为150~200 mg/L。从图3可知,适宜的湿净化渣用量为12.45 g/L。

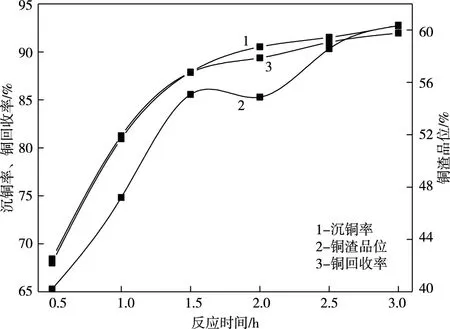

2.4 反应时间对中上清液沉铜的影响

在中上清液体积2 L、每升中上清液中加入湿净化渣用量12.45 g、浆化液硫酸浓度15 g/L、温度75 ℃的条件下,反应时间对中上清液沉铜的影响结果如图4所示。

图4 反应时间对中上清液沉铜的影响Fig.4 Effects of reaction time on copper precipitation in medium supernatant

从图4可以看出,随反应时间的延长,沉铜率、铜回收率和铜渣品位均呈先升高后趋于稳定趋势。反应时间过短,净化渣中的金属锌没有与溶液中的铜充分反应,沉铜率、铜回收率偏低,而残留在铜渣中的金属锌在酸洗时并不能充分被洗脱除去,使得铜渣品位降低。由图4可知,净化渣沉铜反应时间宜选择2~3 h。

2.5 反应温度对中上清液沉铜的影响

在中上清液体积2 L、湿净化渣用量12.45 g/L、浆化液硫酸浓度15 g/L、反应时间2.0 h的条件下,反应温度对中上清液沉铜的影响结果如图5所示。

图5 反应温度对中上清液沉铜的影响Fig.5 Effects of reaction temperature on copper precipitation in medium supernatant

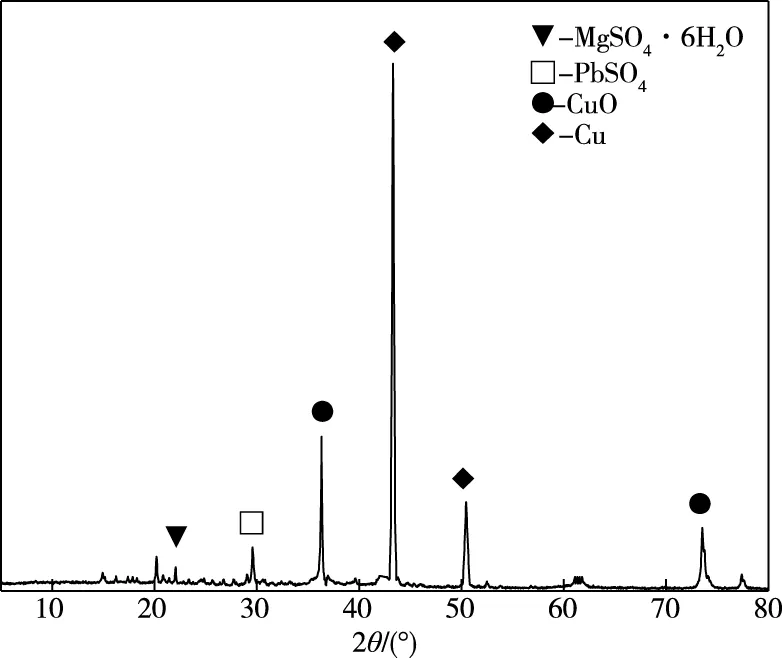

从图5可以看出,升高反应温度有利于中上清液沉铜反应的进行,沉铜率、铜渣品位和铜回收率均随反应温度的升高而上升。由于锌冶炼厂中上清液温度一般在60~80 ℃,结合生产实际,反应温度选择为75 ℃,此时对应的沉铜率达到90.53%,铜渣品位为54.87%,铜回收率为89.37%。相应铜渣主要物相为金属Cu和氧化铜,含有少量Mg和Pb的硫酸盐,杂质含量较少。铜渣的XRD分析结果如图6所示。

图6 铜渣的XRD图谱Fig.6 XRD pattern of copper slag

3 结论

1)采用锌冶炼三段净化渣沉淀中上清液中的铜是可行的。在湿净化渣用量12.45 g/L、浆化液硫酸浓度15 g/L、反应温度75 ℃、反应时间2.0 h的条件下,沉铜后液含Cu 161.50 mg/L,沉铜率达到90.53%,铜渣品位为54.87%,铜回收率为89.37%,满足硫酸锌溶液后续深度净化除Cd、Co、Ni时对Cu浓度的要求。

2)采用净化渣沉铜,可实现净化渣中金属锌粉的二次利用,减少生产流程的锌粉单耗。相对于铁粉沉铜,可以明显减少锌冶炼系统铁渣产量,有利于提升锌系统Zn的回收率。