基于GMADS与问题信息的车间单元上下料口布局优化方法

谢洁明,陈庆新,毛 宁,张惠煜

(广东工业大学 广东省计算机集成制造系统重点实验室,广东 广州 510006)

0 引言

车间设施布局规划是制造系统设计的重要环节,合理的布局可以提高车间生产效率,降低10%~30%的生产运营费用[1]。传统的车间布局不考虑物料储运系统的实际有限能力,如物料在各单元的上下料等待时间、在制品搬运道路上的拥堵时间等,然而经过资源配置阶段后,智能车间的加工能力与物料储运能力已经初步达到平衡的状态,这时物料储运系统的布局结构、各个制造单元的位置及相应的上料与下料(Pick-up/Drop-off, P/D)口的位置等,不但影响负载/空载运输成本,还会产生等待运输成本。P/D口布局是一类特殊的布局问题,它在物料储运系统结构、单元块状布局及机器详细布局的基础上,进一步细化确定各单元P/D口的详细位置,通过优化的布局,降低因个性化定单的随机到达而导致的车间物流强度在时间和空间上的不均衡分布,提高车间的物料运输和生产效率。本文研究考虑有限物料运输能力的智能车间单元P/D口布局优化,物料储运系统的有限能力具体体现在:缓冲区内储位的有限数量、小车的有限运载量、有限数量的小车、小车的有限运行速度等。

设施规划问题可以被描述成离散二次分配问题(Quadratic Assignment Problem, QAP)或混合整数规划问题(Mixed Integer Programming, MIP)[2],属于NP难问题。随着更加复杂的不等面积设施布局问题的出现,文献[3]针对QAP模型提出一种基于遗传算法的混合算法确定布局顺序和设施大小,接着用一种新的布局策略确定设施位置,最后用线性规划模型优化方案;文献[4]针对不等面积设施布局问题,以物料搬运成本和设施的贴近度为目标构建了一个无重叠约束的优化问题,采用基于Pareto优化的局部搜索和基于小生境技术的全局搜索相结合的启发式算法,得到了问题的Pareto最优解。当同时考虑了设施、P/D口、物流路径的设施布局时,问题将变得更复杂,学者们开发了诸多启发式算法尝试解决这类问题,常常采用分阶段的方法进行布局。文献[5]针对含P口和D口的不等面积矩形设施的布局问题,以最小化总物料搬运成本为目标,提出一种双启发式算法,首先按顺序放置设施来构造设施的位置,其次改进了第一步的结果,结果表明该算法能在更短的时间内获得与以往研究相当的布局质量;文献[6]基于考虑设施间的紧密关系、P/D口的位置以及设施的位置,提出一种两阶段的方法,在第一阶段提出目标规划模型以计算设施的贴近度,第二阶段则通过确定设施的布置、P/D口的位置最终得到一个有效的布局。除此之外,文献[7]提出一种三阶段的方法,在第一阶段中,使用混合模拟退火算法生成布局,第二阶段使用非参数数据包络分析法(Data Envelopment Analysis, DEA)识别无效布局,在第三阶段则利用DEA获得布局的排名,最终得到优化的布局。针对不等面积设施布局问题,文献[8]提出珊瑚礁优化(Coral Reef Optimization, CRO)算法,作为近年来提出的一种进化型算法,其在求解不等面积设施规划问题上展现了优良的性能。对于以复杂系统中性能指标为目标的设施布局问题,文献[9]采用仿真与遗传算法相结合的方法求解,使用仿真计算生产周期与生产率等系统性能指标,而遗传算法用于优化系统性能指标,仿真优化结果优于传统的优化方法,但缺点是没有考虑车间拥堵等性能指标,也没有考虑P/D口的位置。对较复杂的设施布局通常以同时布局或分阶段布局的方法,文献[10]针对单环自动导引小车(Automated Guided Vehicle, AGV)系统,研究了在确定性需求情况下单元块状布局与P/D口同时优化的问题。从近几年的研究可以看到,有关群体智能算法[11-16]和基于元启发式算法的混合算法[17-19]的研究仍是解决车间设施布置问题的热点。以上多数文献均基于通用算法和启发式方法,针对特定问题结构和特征,提出高度依赖问题特征的特殊算法,即所谓的一类问题一种算法,这提高了求解特定问题的效率。但针对算法寻优过程中产生的不同布局方案,较少有文献对其问题特征进行评价,并基于评价来自适应调整算法的优化方向,而不同布局方案的评价结果可能改善算法的搜索方向,从而提高整个算法的效率。

车间布局优化问题的目标主要考虑最小化与总物料搬运成本相关的函数,如总物流成本、总运输距离等。文献[5]以最小化总物料储运成本(Total Material Handling Cost, TMHC)为目标研究不等面积设施布局问题,其中每个设施只有一个P/D口且可以放置在设施边界上或者边界内,TMHC定义为物流量与设施间P口与D口的直线距离的乘积;文献[6]以最小化设施间产品距离和最小化无用空间为目标对考虑P/D口的设施布局问题进行优化;文献[20]以最小化总运输成本为目标,对不等面积但形状规则的块状布局问题进行优化,总运输成本是以设施间P口与D口的物流距离为权重的物流量加权和;文献[21]提出一种萤火虫算法,以使物料搬运成本之和最小,同时又能满足部门的纵横比要求,计算结果表明提出的算法是鲁棒的。以上文献都是基于设施间加权距离进行的设施布局,优点是充分考虑了设施之间的物流关系,使之尽可能满足设施之间的物流距离与物流强度分布的要求。但是,这些文献只考虑了负载运输路程,而实际生产活动中载具的负载路程也是一个不可忽视的因素;而且现有设施布局的研究较少全面地考虑物料储运系统的实际情况,如现实中由于物料储运系统的有限运输能力,在不确定性生产环境下车间物流强度在时空上呈现不均衡分布,常常导致AGV的拥堵和绕道,并且很可能占据相当大的比重,此种情况下设施布局的结果可能与实际应用相差较大,因此有必要在进行设施布局时将物料储运系统的实际情况考虑进去。

本文针对具有单向导向路径网络、含多台AGV、多重嵌套封闭环形的物料储运系统,提出基于仿真的遗传网格自适应直接搜索(Genetic Mesh Adaptive Direct Search, GMADS)算法,利用仿真信息和问题特征改善算法搜索方向,在智能车间运行性能指标的约束条件下,基于物流储运系统的有限能力,以最小化物料运输总成本为目标,优化车间单元P/D口位置布局。GMADS算法专注于局部最优化,嵌入遗传算法(Genetic Algorithm, GA)既避免了算法过早陷入局部最优,又可以在当前最优解基础上迭代出更优的解。采用拉丁超几何抽样法(Latin Hypercube Sampling, LHS)均匀地产生若干具有代表性的可行解,选取其中质量最好的作为初始解。本文还提出一种将GMADS每次迭代的新最优解与AGV拥堵信息、车间工艺路径等问题信息相结合的方法,使算法沿着具有问题特点的方向搜索,从而提高算法效率。为验证所提算法,本文针对典型单元流水式车间设计若干对比实验,基于Plant Simulation仿真平台与MATLAB算法平台建立无导数仿真优化模型,通过仿真优化实验验证了所提算法的有效性与优越性,并通过实际案例说明其在智能车间布局问题具有应用价值。

1 车间上料与下料口布局优化模型

1.1 问题描述

在已知区块布局和区块内单元布局的智能制造车间中,多台物料运输AGV沿着多重嵌套封闭环形的单向通道移动。已知物料的大工艺路线为单元流水式,即物料大致在车间区块间以流水方式移动(每个区块包含若干并行的制造单元),而各个单元根据生产实际选择合适的生产组织方式。所有单元和路段都在车间的范围内,各个单元的位置彼此不重叠并且与路段不重叠,其至少有一个边与某条路段平行。

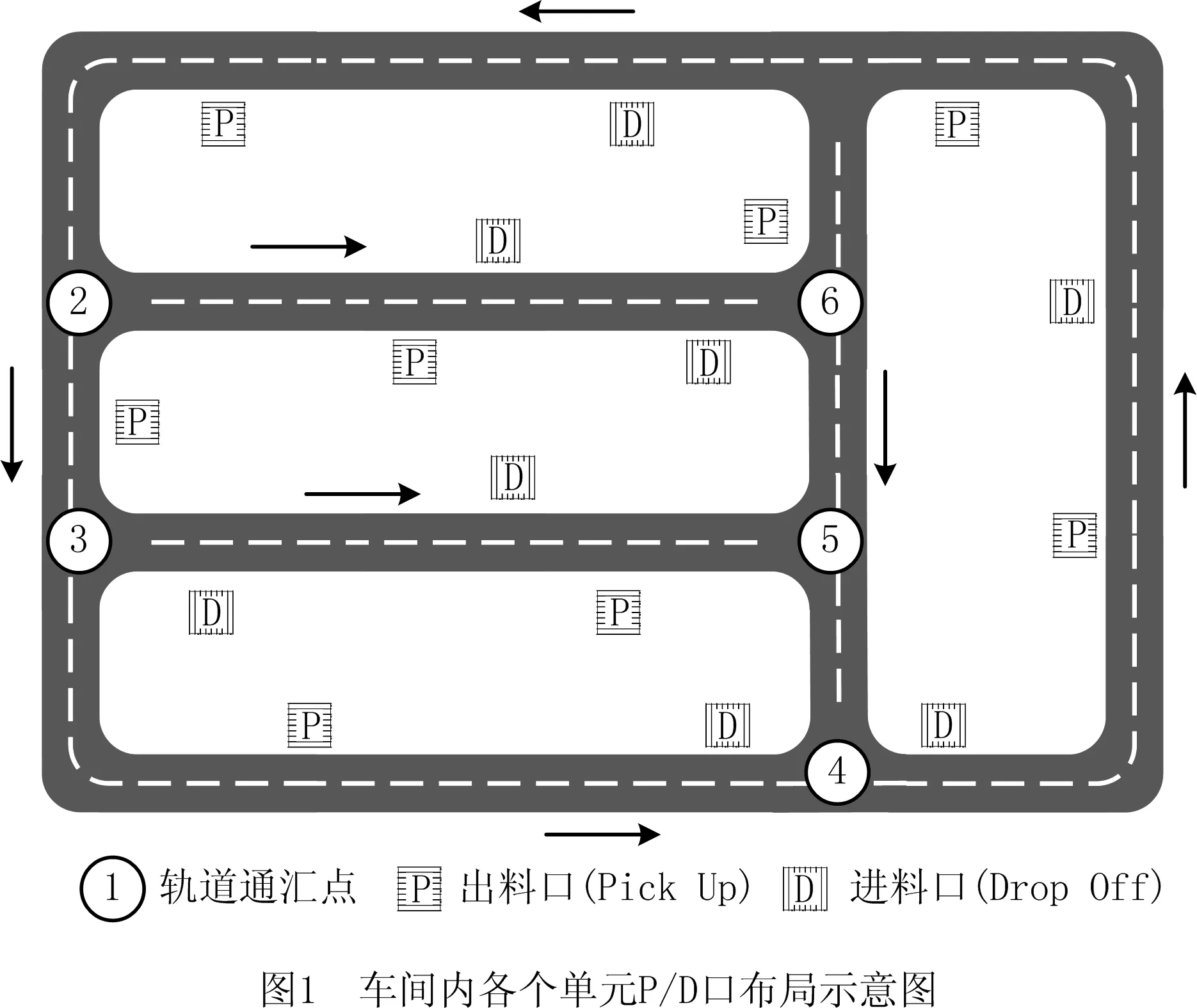

单元P/D口布局是一类特殊的布局问题,通过车间的块状布局规划确定了每个单元的具体位置与形状后,在AGV路径和单元边界的约束条件下,进一步细化确定每个单元上料与下料(P/D)口的详细位置,如图1所示。在AGV系统中,AGV往往沿着单元边界移动,因此每个单元P/D口的位置必须在其与路段接壤的边上,虽然可以放置在许多不同的位置上,但是为了降低问题的复杂性,研究者们往往限制其可能的位置[22-23]。针对车间单元P/D口位置布局优化问题,已知经过单元内的详细布局阶段,确定了各个单元的位置及其P/D口若干可选位置,为车间P/D口布局优化提供候选方案。

在物料储运系统运载能力有限的前提下,由于订单工艺的差异,以及订单到达的不确定性,使得车间物流强度随时间持续变化,而且在各个路段分布不均衡。在一个不长的时间段内,当物流强度从低到高变化时,就必然导致排队拥堵与等待现象。因此,AGV的平均拥堵等待时间和每个单元P/D口的位置有着十分重要的关联。为了提高车间物流的运输效率,本文以最小化平均运输总成本E{Q}为优化目标,包括AGV负载与空载运行成本E{Q1}、AGV上料与下料的时间成本E{Q2},以及AGV拥堵或绕道而产生的额外成本E{Q3}等。

minE{Q}=E{Q1}+E{Q2}+E{Q3}。

(1)

s.t.

E{Qi}≤ti,i=1,2,3;

(2)

Zk≤Pk,k=1,2,…,N。

(3)

其中,约束(2)为运行过程性能指标约束,ti表示性能指标的上界值;约束(3)为单元P/D口位置约束,Zk表示单元k的P/D口位置向量,Pk表示单元k的可选位置集,N表示单元数。

与传统的车间布局规划问题最大的差异之处在于,这一优化问题还将车间运行性能指标(如AGV的平均负载与空载运输时间)作为约束条件,以及将等待运输成本作为优化目标的一部分,属于随机整数非线性规划模型。在考虑物料储运系统有限运输能力的车间单元P/D口布局优化过程中,AGV的平均空载与负载运输成本、AGV上下料时间成本和拥堵绕道成本等主要性能无法用单元的上料与下料口位置坐标等决策变量的封闭形式描述,这一现象为快速计算物料储运系统的性能指标带来了很大困难。本文通过建立车间单元P/D口布局的仿真黑箱模型,利用计算机仿真计算优化模型中的性能指标。

1.2 黑箱问题

由于随机性因素的影响,在物料有限运输能力下,车间必然产生拥堵或绕道现象,且物流强度随时间持续变化,而且在各个物流储运路段上分布得不均衡,基于稳态的性能分析方法无法计算AGV负载与运载成本、拥堵或绕道成本等车间性能指标,本文采用计算机仿真的方法,把仿真模型当作黑箱,通过输入布局参数得到精确的车间性能指标。仿真黑箱模型是把仿真模型内部具体细节看作一个密闭的黑箱子,通过输入信息后,计算机运行仿真输出仿真结果,其由模型控制、仿真模型和仿真统计三部分组成。模型控制负责控制仿真运行过程,仿真模型负责调参和仿真,仿真统计则负责统计车间性能指标及问题信息。利用车间仿真黑箱模型优化P/D口位置的过程示意图如图2所示。

2 优化算法

针对P/D口布局问题考虑了拥堵与绕道,但其目标函数和约束条件无法用封闭的数学形式表示的情况,本文提出GMADS算法,该方法适用于求解目标函数没有导数信息的最小化问题,是一种局部搜索算法。在算法内嵌入遗传算法可以有效避免陷入局部最优而又不影响其理论上的收敛性,而且该算法在搜索过程中利用问题信息提高其搜索效率,缩短优化算法的搜索时间。

2.1 选择初始解

针对特定问题选择的初始解可以提高算法的搜索效率,本文根据单元流水式车间及多环嵌套的封闭通道路径的问题特征,使用LHS法来获得适应问题特征的可行解。LHS法是一种常见的选择输入变量值的方法,文献[24-27]对其进行了详细介绍,原理是将每个变量的取值区间拆分成n个相等的小区间,对每个变量来说,将整数1~n随机地分配到每一个小区间,再通过计算得出每个变量的值。根据LHS法得到的解具有良好的散布均匀性及代表性[26-27]。通过LHS法获取若干可行解进行评估,获得目标函数值,选择目标函数值最小的解作为算法的初始解,称为LHS初始解。

2.2 GMADS算法

GMADS算法步骤如下:给定一个n维布局方案到目标函数值的映射f:n∪{∞},选定算法迭代起始点x0∈Ω,其中Ω为满足变量约束的可行域,对于有变量约束的优化问题,定义障碍函数fΩ(x)如下:

(4)

当变量落到可行域之外时,布局方案不存在,目标函数值设为∞。有Householder矩阵H=I-2vvT∈Rn×n,其中I为n×n维单位矩阵,ν∈n为随机生成的n维单位向量。

步骤1初始化。

终止精度ε,迭代器k,网格大小参数δk,框大小参数Δk,Δk≥δk>0。

步骤2全局搜索。

(1)对于网格中的有限个可行解,使用嵌入遗传算法搜索得到可行解t;

(2)若fΩ(t) 步骤3局部搜索。 (1)单位向量vk生成对应的Householder矩阵,得到Hk=[h1h2…hn]; (3)对于t∈Pk,若fΩ(t) 步骤4终止算法。 若Δk+1≥ε,则k←k+1,转步骤2;否则终止算法。 遗传算法在原始种群上进行遗传操作,既有局部又有全局的随机搜索能力,是一种“有限”的全局搜索算法,而MADS是一种局部搜索算法,在其内部嵌入遗传算法能使MADS算法寻找到局部区域内最优解,同时有效避免陷入局部最优而且又能保留原有较好的基因。当一次MADS迭代中局部搜索步骤未找到更好的可行解,经过遗传算法的迭代优化可尝试跳出局部最优。由于MADS是在当前解附近往各个方向搜索新解,而与当前解所处位置无关,因此GMADS算法不影响其理论上的收敛性。嵌进GMADS算法的遗传算法有以下特点:①终止条件,只要产生了比当前个体“更好”的新个体,便终止遗传算法;②全局搜索,利用遗传算子的全局搜索能力以避免MADS算法过快陷入局部最优;③沿着特定的方向搜索,在GA搜索到新可行解的基础上结合问题特征以及仿真信息进行有方向的搜索,获得可能具有问题特征的新可行解。 适应度值为仿真获得的目标函数值的倒数,适应度值越大,则解的质量更好。遗传算法以前一次迭代产生的新种群为初始种群,进行选择、交叉、变异等遗传操作。由于当前解是目前的最优解,在遗传操作中考虑当前解可以加快找到新最优解。采用部分映射交叉的交叉操作保证了个体仍在变量域内。具体步骤如下:给定一个n维布局方案到目标函数值的映射f:n∪{∞},其中Ω为满足变量约束的可行域。 步骤1初始化种群。 初始种群P,最大遗传代数MAXGEN,交叉概率Pc,变异概率Pm。 步骤2搜索。 对于t∈P,若min(fΩ(t)) 步骤3适应度函数。 仿真得到适应度值。 步骤4遗传操作。 ①选择:轮盘赌选择个体;②交叉:采用部分映射交叉分别对每对染色体进行交叉操作;③变异:若找到新可行解,则Pm=0.5;否则Pm=0.05。 步骤4更新种群。 (1)进行遗传操作后的种群作为新种群P。 (2)若找到新可行解,则结束GA;否则返回步骤2。 在离散车间的P/D口布局问题中,当前解附近存在不合理布局的解时,不同的P/D口位置方案会改变车间物流强度分布及方向,甚至改变物料运输的路径,使得当前解附近难以找到其他更好的解。这种特点容易导致MADS陷入局部最优,而且上述纯粹的算法需要经过多次迭代才能最终找出优化的布局,这耗费了过多算法时间。由于P/D口位置布局问题的特殊性,为了避免MADS算法过早陷入局部最优,提高算法的搜索效率,可以充分利用问题本身丰富的信息来改善算法的优化方向。 该仿真黑箱模型中有两个方面的问题信息可辅助GMADS算法进行优化,一个是仿真获取的关键信息,如表1所示。仿真黑箱模型包含了许多有用的信息,如AGV拥堵情况、关键道路的负荷情况、P/D口位置的集中程度等,特别是充分利用这类由于考虑了有限物料储运能力而导致AGV拥堵的信息有助于改善算法的优化方向,使车间更合理地布局,从而更快地找到最优解。另一个是问题特征。不同的问题有不同的问题特征,本文中问题特征指车间的生产组织方式、物流等特征,它具有明显的问题属性。对车间单元来说,各个单元布局方案都有优先选择或禁止选择的值,这些值依赖车间工艺路线与路径网络拓扑结构等问题特征,具有明显的问题属性,满足了各个单元的布局方案符合问题特征的要求。如在单元流水式车间中,工件沿A→B→C工艺路线加工,B单元D口应离A单元P口更近,而B单元P口应离A单元D口更近。这种约束对当前解部分单元进行调整使当前解充分考虑问题特征,有助于改善算法的优化方向,提高算法的效率。 表1 仿真黑箱的问题信息 利用问题信息改善算法的方向步骤如下:给定一个当前最优解X0={X01,X02,…,X0n},记A={a1,a2,…,ar}为不需改变布局的单元集合,B={b1,b2,…,bs}为有固定布局的单元集合,C={c1,c2,…,ct}为由于路段拥堵、P/D口集中的路段而需要改变布局的单元,其中r+s+t=n;记lbi为单元bi的布局集合,lci为单元ci符合问题特征的可选布局集合,N为利用问题信息产生的新可行解数量,Xk为问题信息可行解,k≠0。 步骤1初始化。 X←∅,N←0。 步骤2对于Xk,有Xk←X0。 (1)若Xki∈A,则不需改变布局; (2)若Xki∈B,则Xki←lbi; (3)若Xki∈C,则随机选取lci的值,使Xki←lci; (4)对于Xk,有可行解集合X,使得X←X∪Xk; 步骤3若|X|=N,则新可行解t″←min(fΩ(X)),否则返回步骤2。 在S步或P步找到新的最优解后,结合新解的仿真信息和问题特征产生新可行解。这类可行解满足车间布局、工艺路线等车间生产特点。对这些新可行解进行仿真评估,从最优解与新可行解中选取最优的解进入下次迭代。此步骤加入了仿真信息和问题特征,改变了MADS原来不依赖于问题特征的搜索方向,从而可能更快收敛并获得更好的解。虽然仿真过程中处理问题信息延长了单次评估的时间,但用比较小的时间代价获得了问题的关键信息,减少了算法优化过程中评估性能指标的次数,极大地缩短了优化算法的总耗时。利用问题信息改善算法优化方向的GMADS算法流程图如图3所示。 本节以典型的单元流水式车间为测试案例,单元流水车间内包含若干块状区域,每个块状区域代表某道加工工序,每道工序有若干并行加工单元,各单元分别有一个P口和D口。这种情况下,一个车间布局方案由一串字符串组成,每个字符代表对应单元的布局方案。各个单元P/D口的布局方案有2~12种不等,采用十六进制编码给每种P/D口布局编号1,2,3,…,9,A,B,C。根据各单元所处位置道路的情况,各单元有若干种可选的布局编号。针对该单元流水式车间设计一系列实验,考虑车间块状数分别为4块和5块、各个块内的单元数分别为(2,3,4,4)和(3,3,3,3)、(3,2,2,4,3)和(3,3,3,2,4)的情况,测试算法的性能,验证所提算法在解决车间单元P/D口位置布局问题中利用问题信息对提高算法效率的有效性及在性能与效率上的优越性。 本文选取GA和GMADS算法作为对比算法,分别进行无利用问题信息(GA-Ⅰ和GMADS-Ⅰ)和有利用问题信息(GA-Ⅱ和GMADS-Ⅱ)的实验。为了验证所提算法在时间和优度上的优势,增加GA-Ⅲ算法实验,其终止条件为仿真总次数达到GMADS-Ⅱ的次数,对比当GA与GMADS算法时间接近时两者解的质量。对比算法的内容和说明、算法参数设置和对比算法的关系矩阵表分别如表2~表4所示。此外,为增加结果优势的可信度,还选取了3种文献中常见的经典算法[17-19]进行对比。 表2 对比算法 表3 算法参数设置 表4 对比算法关系矩阵图 根据参数配置和对比算法,总共进行128次算法实验。实验在MATLAB R2018b上进行编程实现,在Plant Simulation 12.1上建立仿真黑箱模型,PC配置为Intel(R)Core(TM)i7-8700 CPU @ 3.20 GHz,16.0 GB RAM。算法均支持并行仿真评估布局方案,可同时评估最多8个布局方案,每个方案仿真180天。通过TCP/IP协议实现MATLAB与Plant Simulation的数据传输,包括P/D口布局参数、目标函数值及其他数据等。实验结果如表5所示,分别表示在各参数配置下,按照8个对比算法进行实验获得的平均总运输成本、算法运行时间、单次仿真平均用时与仿真评估次数。为了直观地反映实验结果,将实验结果绘制成如图4所示的折线图,其中GMADS-Ⅰ、GMADS-Ⅱ分别用G-I、G-Ⅱ表示。 表5 对比算法的实例性能指标值 结合图4a和图4b可以看出,对比算法收敛过快,容易陷入局部最优,且获得的解质量不高,即使GA-Ⅱ利用了问题信息也无法使其跳出局部最优,反而使算法收敛变慢而且解的质量没有改善甚至变差。同样没有利用问题信息,GMADS-Ⅰ的算法时间相比GA-Ⅰ、SA算法明显变长,解的质量明显提高,这是因为GMADS-Ⅰ算法有效避免了陷入局部最优并且提高了解的质量,而由于变量域太大,导致算法的时间代价过大。GMADS-Ⅱ利用了问题信息,限制了变量域范围,不仅相对GA算法提高了质量,还加快了算法的收敛速度,说明算法时间在一定程度上受问题信息的影响。同样利用了问题信息,GMADS-Ⅱ算法总耗时比GA-Ⅱ长,是由于GA-Ⅱ算法总耗时受算法终止条件影响,GA-Ⅲ修改了算法终止条件,使之算法耗时大致相同,结果说明在近似的算法运行时间内GA由于陷入了局部最优,其解的质量无法达到GMADS算法的水平。 在仿真过程中,计算拥堵率、负荷率等问题关键信息占用了计算资源而产生了额外时间,但由于不同布局方案的仿真耗时稍有差异,因此如图4c所示,利用了问题信息的仿真实验平均用时与不利用问题信息的实验相比无显著差别,但前者大大缩短了算法时间。结果表明,利用问题信息能够用比较小的时间代价来获得问题的关键信息,减少了算法在优化过程中评估性能指标的次数,极大地提高算法的效率。综上分析,本文所提的利用问题信息的GMADS-Ⅱ算法在时间和优度上均有着明显的优势。 上述分析比较了同一参数配置下各算法的性能,验证了所提算法的有效性与优越性,但由于不同参数配置下的实验结果相差较大,难以评价同一算法在不同实验参数配置下的性能稳定性,为了从整体上统一评价各个算法在P/D口位置布局问题上的性能,绘制了算法性能指数散点图。如图5所示,分别以平均总运输成本和算法时间为横、纵坐标,以每一个参数配置下5个算法实验结果的上、下界为标准对实验结果进行评分,并且从低到高绘制在算法性能指数散点图上,可以直观地对比评价每个算法的性能及其稳定性。平均总运输成本越高,则评分越高,在散点图上越远离原点,算法时间亦然。 整体上看,GMADS算法获得的解质量高于其他对比算法,而且对于同一类算法,利用了问题信息的算法更快获得解的同时保持解的质量。值得注意的是,不管是否利用问题信息,GA解的质量与算法时间变化不大,这是因为GA容易陷入局部最优且速度极快,利用问题信息对其收敛速度影响有限。图5再一次验证了GMADS-Ⅱ算法在速度与优度上的优越性,并且在解决含多环嵌套封闭环形的P/D口布局问题上具有稳定性。 本章以某离散制造企业中一个流水式生产车间为研究案例,该生产车间有5个功能区块,对应为锻造、压铸、粗加工、精加工和装配调试等5道工序,图6中分别用①~⑤标记。每个区块内由多个含机器人的柔性制造单元所组成,车间内的物料大致沿着相同的方向由AGV在单元间进行运输。由于AGV运输能力有限以及生产过程的随机性,AGV频繁发生拥堵,导致AGV系统效率较低,利用所提GMADS-Ⅱ算法对车间内各单元的P/D口位置进行优化,以提高物料储运系统的运输效率。实际智能车间的系统参数如表6所示。 表6 实际智能车间的系统参数 系统参数参数值P/D口最大容量2各区块单元数(4,3,2,2,2)各工序中单元加工速率(240 s,180 s,120 s,120 s,120 s)托盘数量15AGV速度2 m/sAGV数量5AGV上下料时间10 sAGV容量1 如图7所示为利用GMADS-Ⅱ算法在优化研究案例过程中的每次迭代的历史最优目标函数值曲线,可以知道平均运输总成本为13.11 h/d。优化过程中目标函数值迅速下降,这是因为利用了智能车间的问题信息使算法快速地搜索到更好的解,提高了解的质量。利用所提算法得到该案例的目标函数值、仿真优化耗时、单次仿真平均时长、仿真评估次数等指标如表7所示,图8为本案例优化后的智能车间单元P/D口位置方案。 表7 研究案例的优化结果 指标结果平均运输总成本/(h/d)13.11仿真优化耗时/h28.33单次仿真平均时长/min16.8仿真评估次数/次98 下面以生产实际中的单元流水式智能车间单元P/D口的布局优化问题为应用场景,验证所提算法在实践中的应用,凸显其实际应用价值。由于系统性能指标采用仿真方法计算,虽然使得优化算法的用时较长,但获得了较为精确的结果。 本文针对多环嵌套封闭环形路径、多工序的单元流水式智能车间单元P/D口的位置布局问题,建立整数非线性规划模型。基于仿真黑箱模型,采用嵌入遗传算法的MADS无导数优化算法求解,结合智能车间的问题特征,优化P/D口位置布局。以一典型的单元流水式车间为例,设计若干组仿真优化实验,实验结果说明利用问题特征信息,用比较小的时间代价来获得问题的关键信息,能够极大地缩短优化算法的搜索时间,提高解的质量,从而验证了算法的有效性和优越性。最后结合实际智能车间单元P/D口的布局优化问题说明其具有实际应用价值。 车间生产组织方式只在黑箱内体现,不影响MADS优化算法的求解,因此本方法也适用于作业车间的单元上下料口布局优化,但是也有其局限性。由于作业车间产品工序多且繁杂,导致其问题特征比较复杂,这给结合问题信息改善搜索方向带来了困难。使用仿真实验方法评估目标函数值,精确性高但速度慢、效率低,为了提高优化速度,后续研究将在优化算法中采用排队网建模和近似求解物料储运系统的性能指标,并将优化结果作为仿真优化的初始解,进行优化后得到精确的解。本文的研究成果可用于解决在有限物料储运能力条件下的车间P/D口随机布局优化问题,有助于离散定制生产型智能车间和单元的布局优化建模与求解,为我国智能制造系统的设计与规划理论提供有效的方法。2.3 嵌入遗传算法

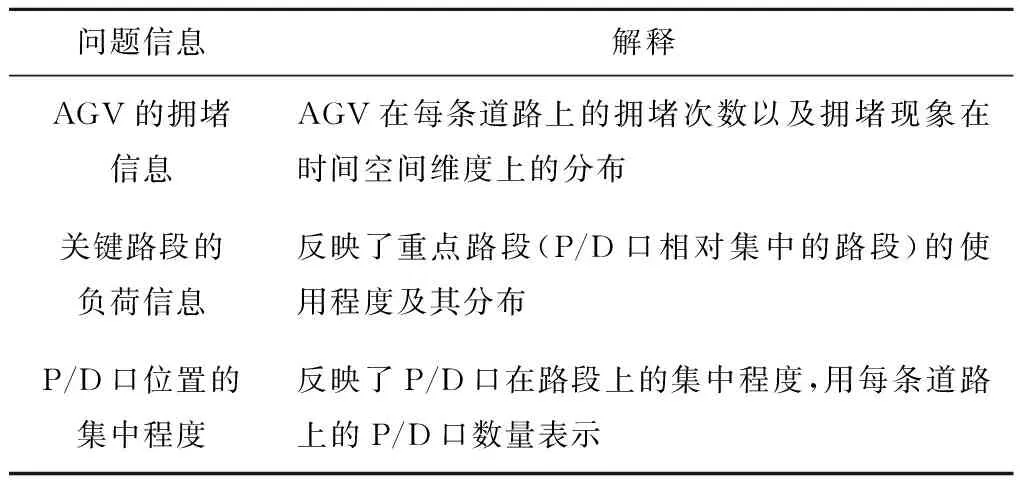

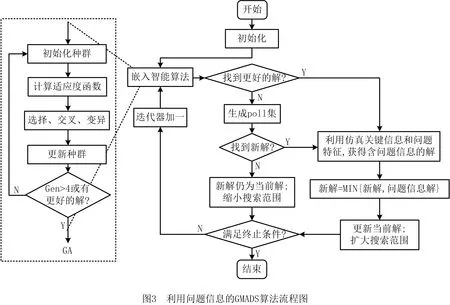

2.4 利用问题信息

3 算例验证与结果分析

3.1 算例设计

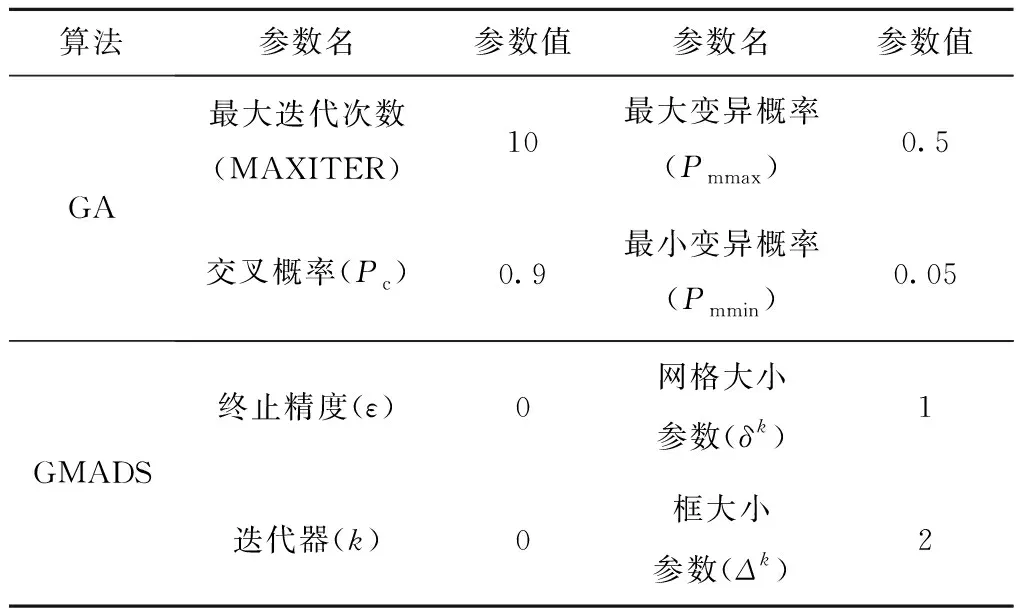

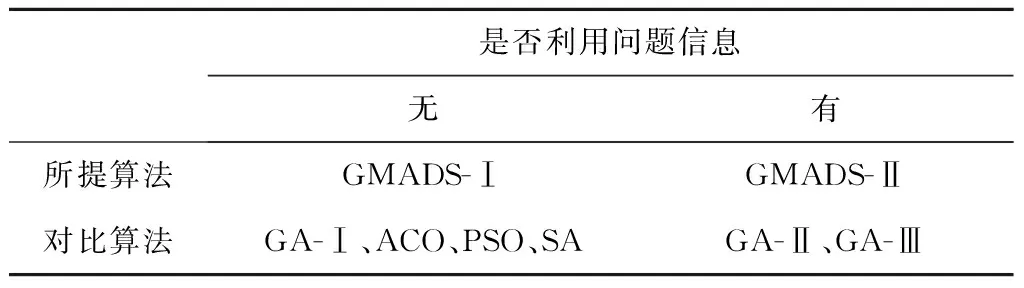

3.2 对比算法的选取

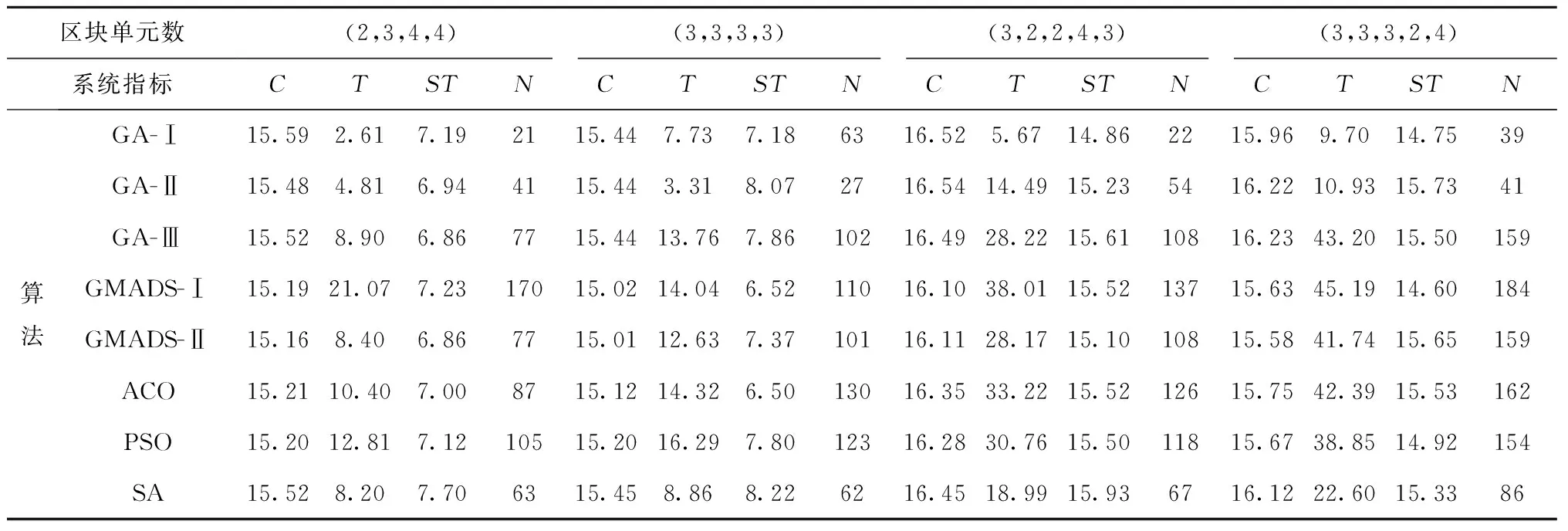

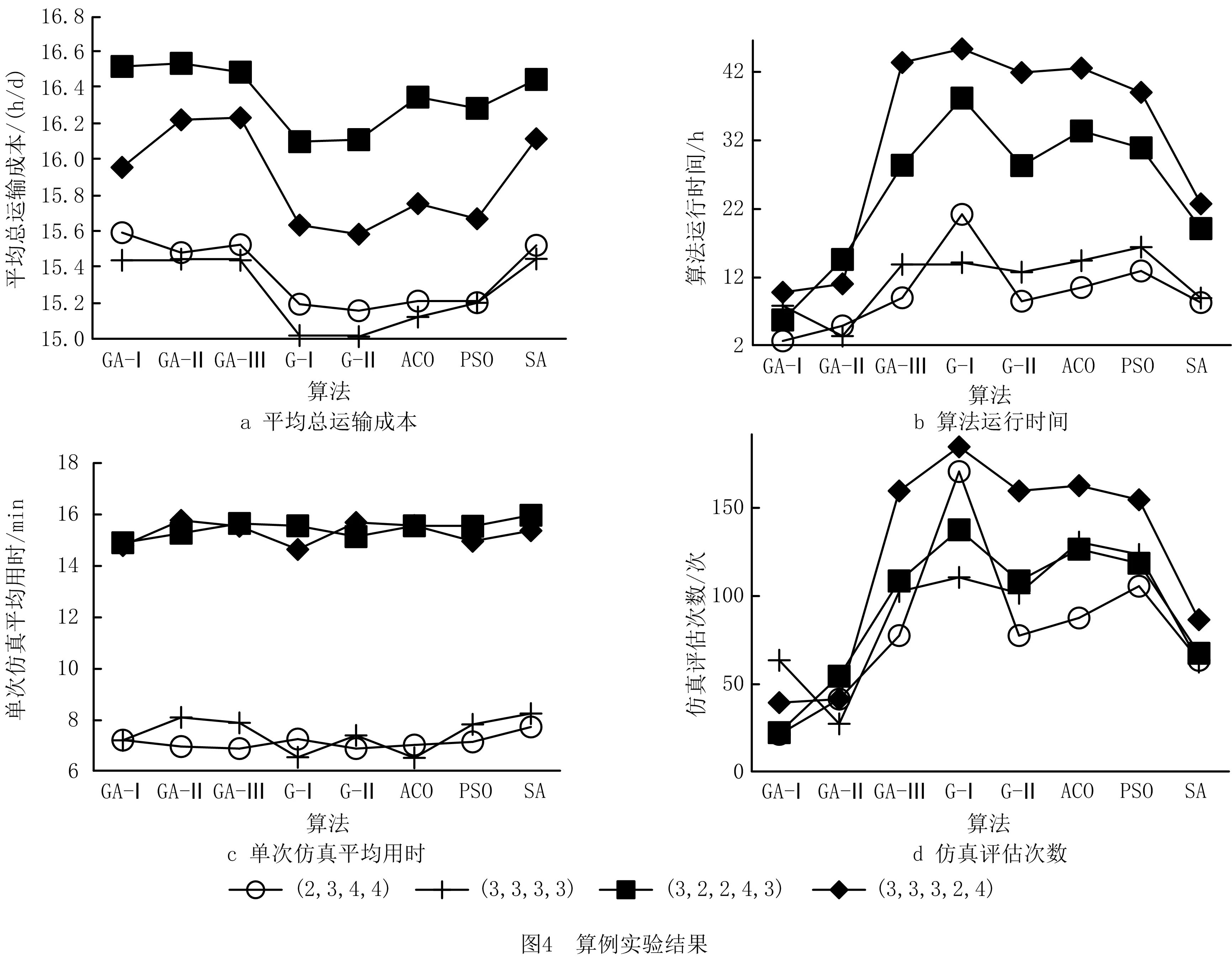

3.3 结果及分析

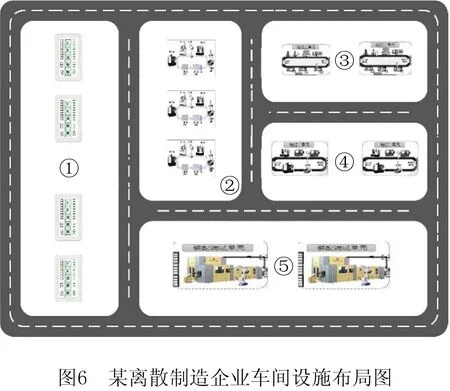

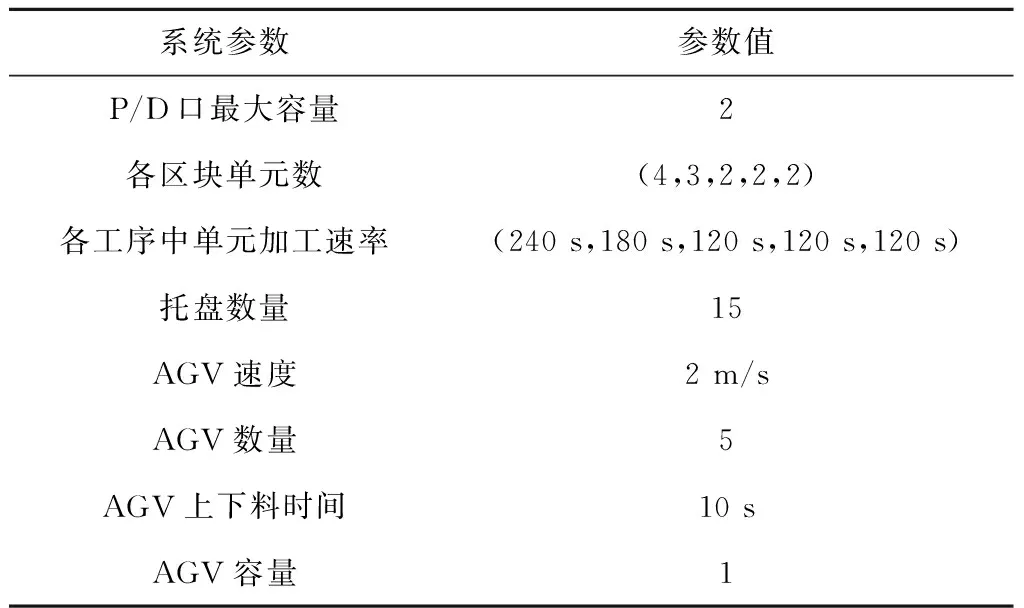

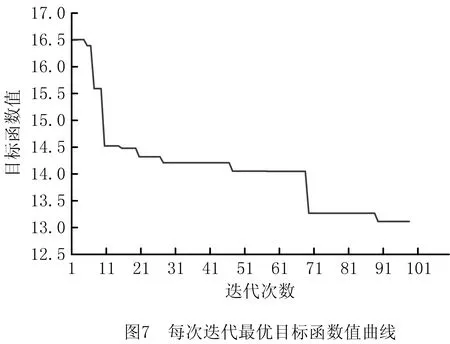

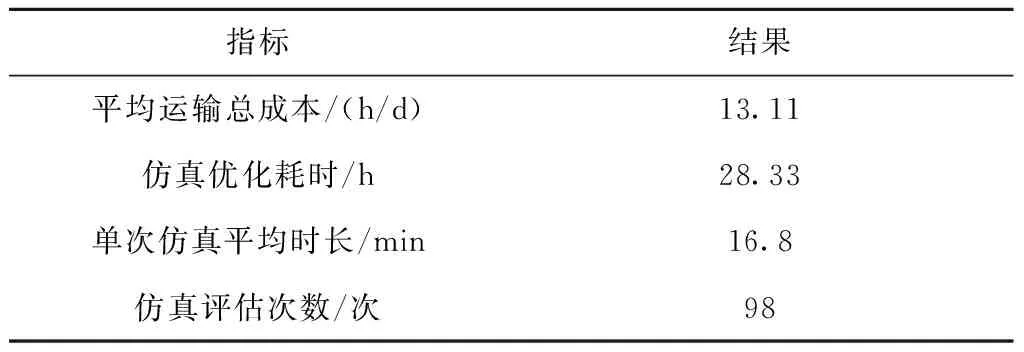

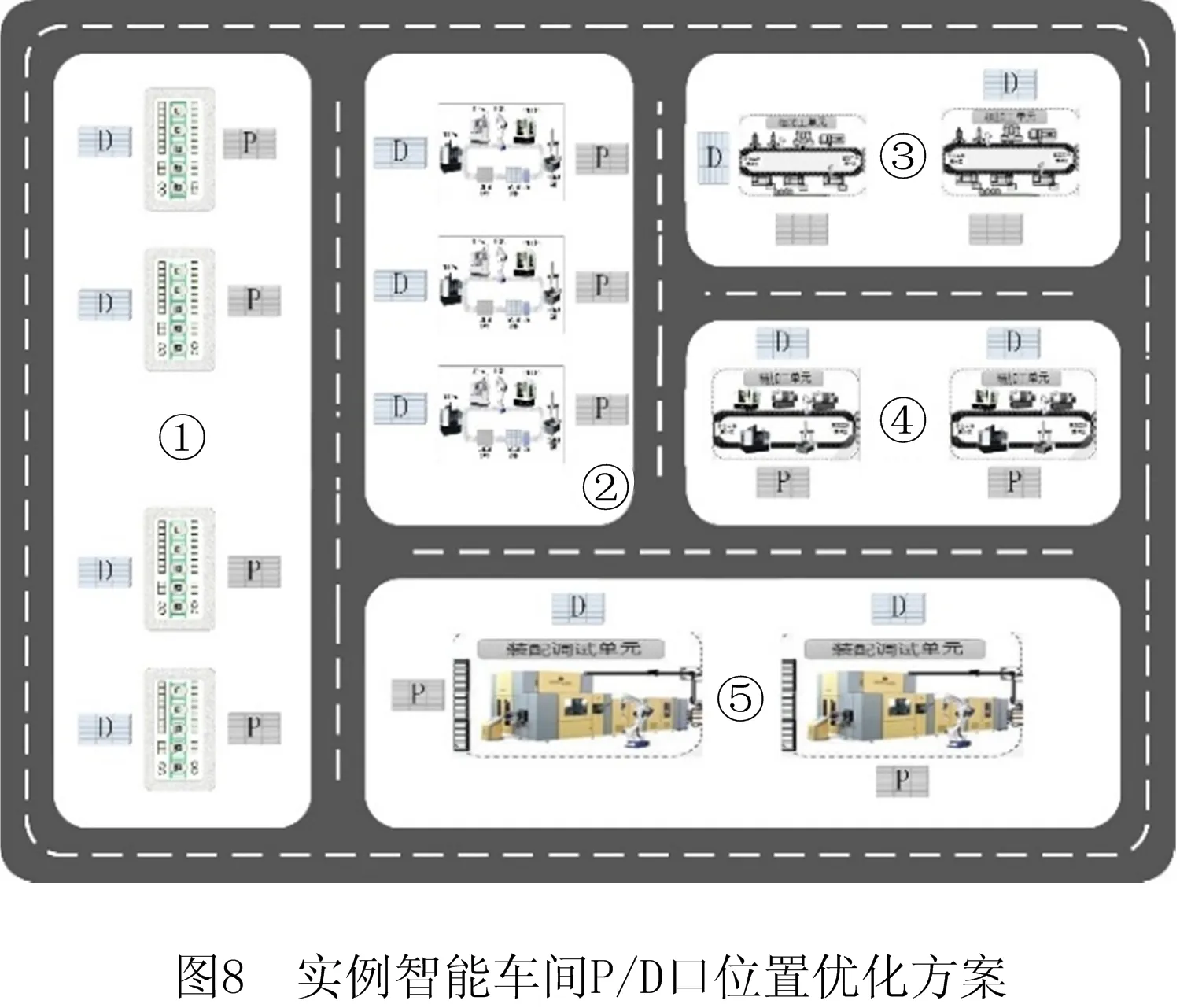

4 案例分析

5 结束语