高效高强加固料在南阳坡煤矿底板治理中的应用

郭禹江,张柏林

(1.晋能控股煤业集团 铁峰煤业公司, 山西 朔州 037200;2.太原理工大学 安全与应急管理工程学院, 山西 太原 030002)

1 工程概况

南阳坡矿隶属于朔州煤电公司铁峰煤业,位于柴家村北西部;地势东高西低,地形极为平坦,黄土广布,地面大部为杨树林,中部为南湾苗圃,东部有一条村村通水泥路,地面无任何建筑物。盖山厚度平均210 m. 8704工作面位于307盘区中东部,为8#307盘区首采面,四周均为实煤区,北部接近110 m大断层,西部为307盘区巷,上覆为3#层、5#层采空区。8704工作面大致为一单斜构造,北高,南低,煤层走向北西,倾向南东,倾角5°~8°. 8#煤层以黑色,半暗煤为主,玻璃光泽,夹镜煤条带及黄铁矿,断口平坦状,参差状,裂隙发育,煤层夹有2~3层夹矸,均为泥岩。

8704工作面过陷落柱时,陷落柱煤壁上部极为破碎,尤其在端头很难形成承载结构,严重影响顶板的维护。在此背景下,采用工作面正常生产应用的棚架支护和锚杆锚索支护措施,由于岩体本身破碎,难以充分发挥锚杆锚索本身的力学性能,支护材料的大量使用,达不到预期的支护效果,造成资源浪费,同时工作面围岩强度低,安全系数低,存在极大的安全隐患。

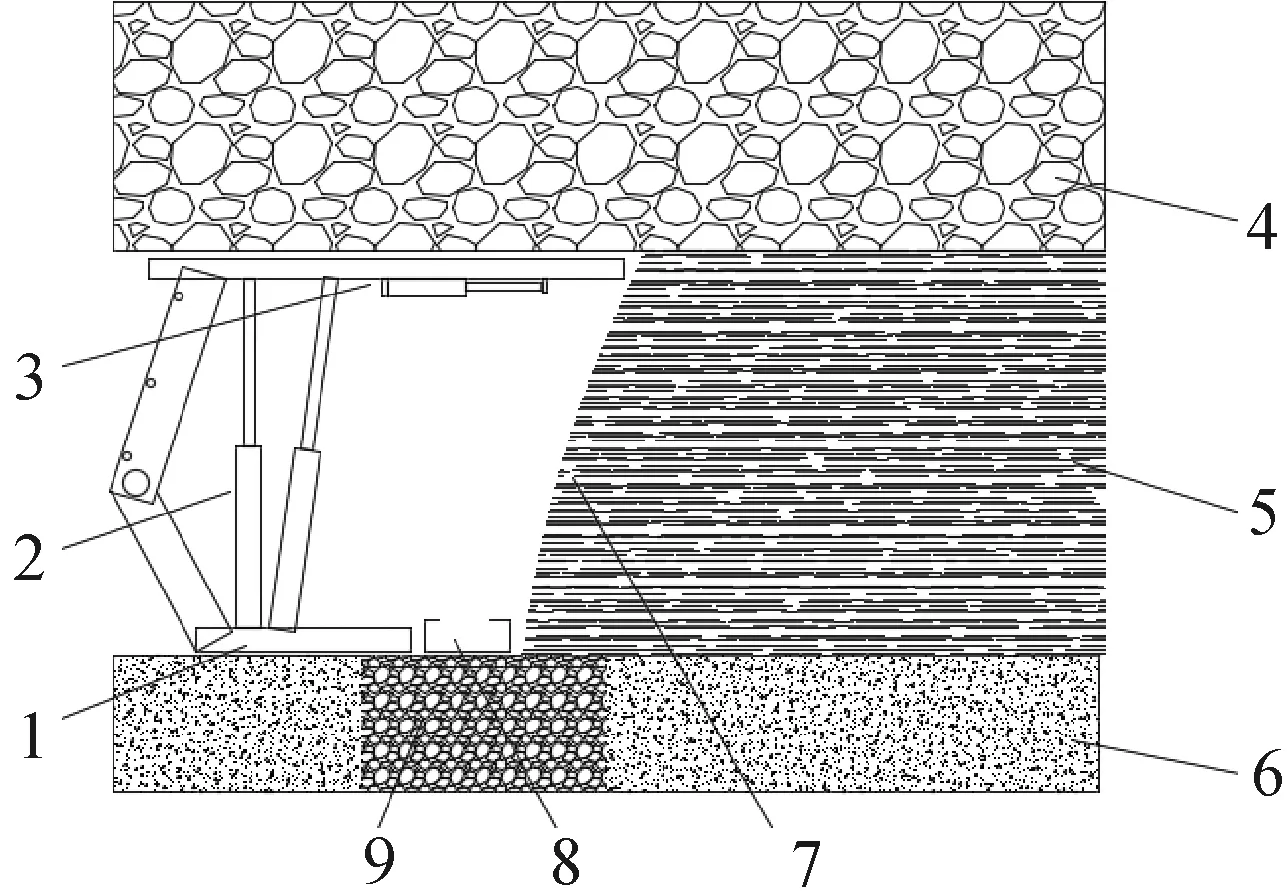

液压支架作为采掘工作面的主要支护设备,存在本身体积大、吨位大等特点,液压支架能否正常运行关系到采掘工作的进展。采掘工作的深入,改变了岩层内部结构,使得其自身的平衡被打破,会出现岩石破碎,岩层断裂等现象。液压支架支护8704工作面侧视图见图1.

1—支护底脚;2—液压支架;3—液压支架顶;4—直接顶;5—煤体;6—底板;7—采煤煤壁;8—刮板输送机;9—松散岩石图1 8704工作面侧视图

1) 直接顶岩层情况。由于采空区的影响,采空区上方直接顶受重力影响垂直变形,产生了很多松软、破损岩块,使得液压支架顶支称难度加大。

2) 采煤煤壁现场情况。液压支架前方的采煤煤壁出现了暗黄色陷落柱,该陷落柱破碎、流动性强、渗透性差,进一步增加采集工作面前方岩层的不确定性。

3) 底板岩层情况。支护底脚前方的底板岩石破碎,抗压强度较低。经测试,底板承受压强不足1.5 MPa,不能支撑液压支架底脚向前移动。

针对上述情况,常规做法为:采前应采取密集钻孔高压注浆加固,煤层顶板及底板重点加固;回采过程中应控制降尘和冷却水的用量,保证工作面底板的干燥,同时在顶板压力完全显现前进行快速推进作业;局部液压支架顶板破碎时,应考虑带压移架[1-3].但传统方法不能应对该矿实际情况,主要因为陷落柱局部有淋水,导致注浆加固困难、快速推进作业受阻、顶底板黏性增大,无法带压移架。

2 高效高强度地面加固料

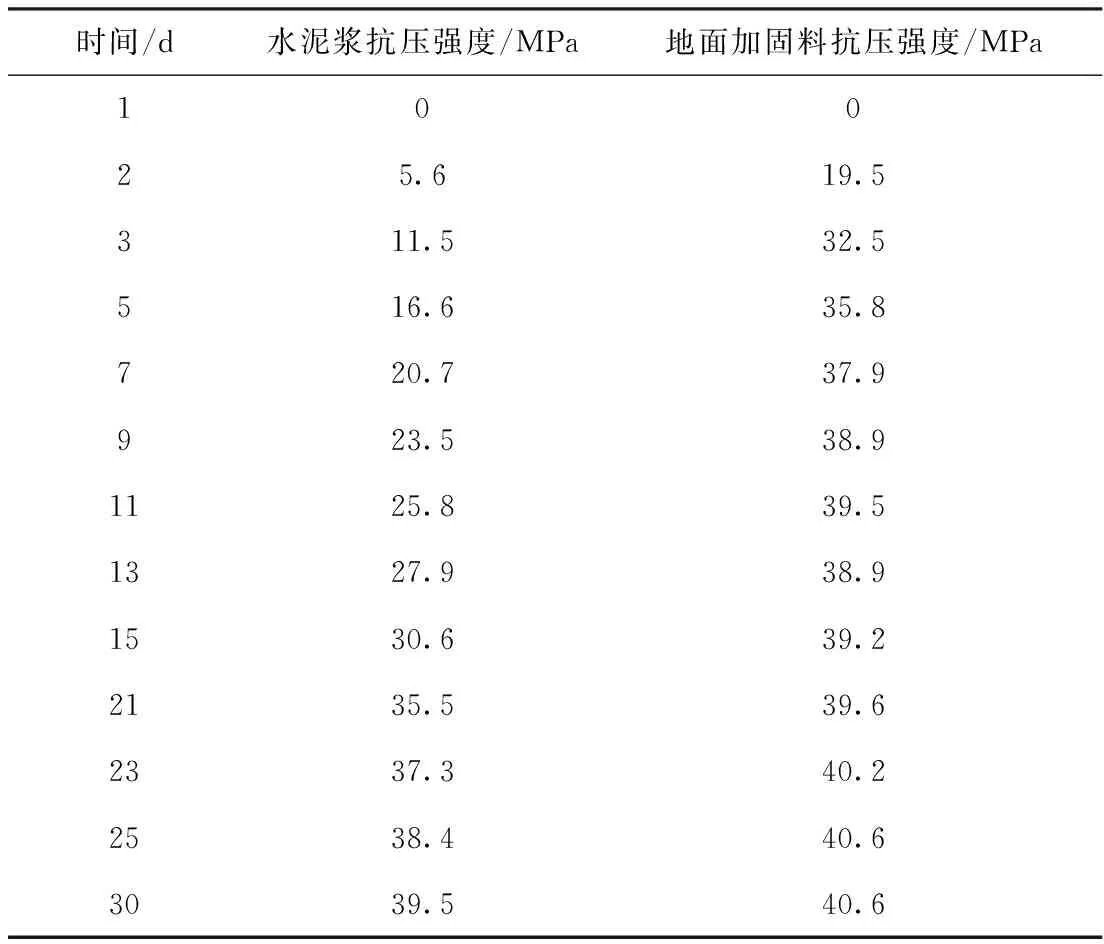

为解决南阳坡矿8704工作面底板岩层松散、无支撑强度的问题,必须选用高效高强度地面加固料。同时为了保证施工进度,尽快使液压支架成功通过该处松散岩石区域,须选用凝结时间短、抗压强度上升迅速的加固材料。通过测试“石家庄虹基兆新机械设备科技有限公司”的高效高强度地面加固料,得出抗压强度测试数据,具体参数见表1. 经测试,加固料24 h后可以达到20 MPa左右,3 d可以达到30 MPa左右,最终强度可以达到40 MPa左右。

表1 抗压强度测试数据表

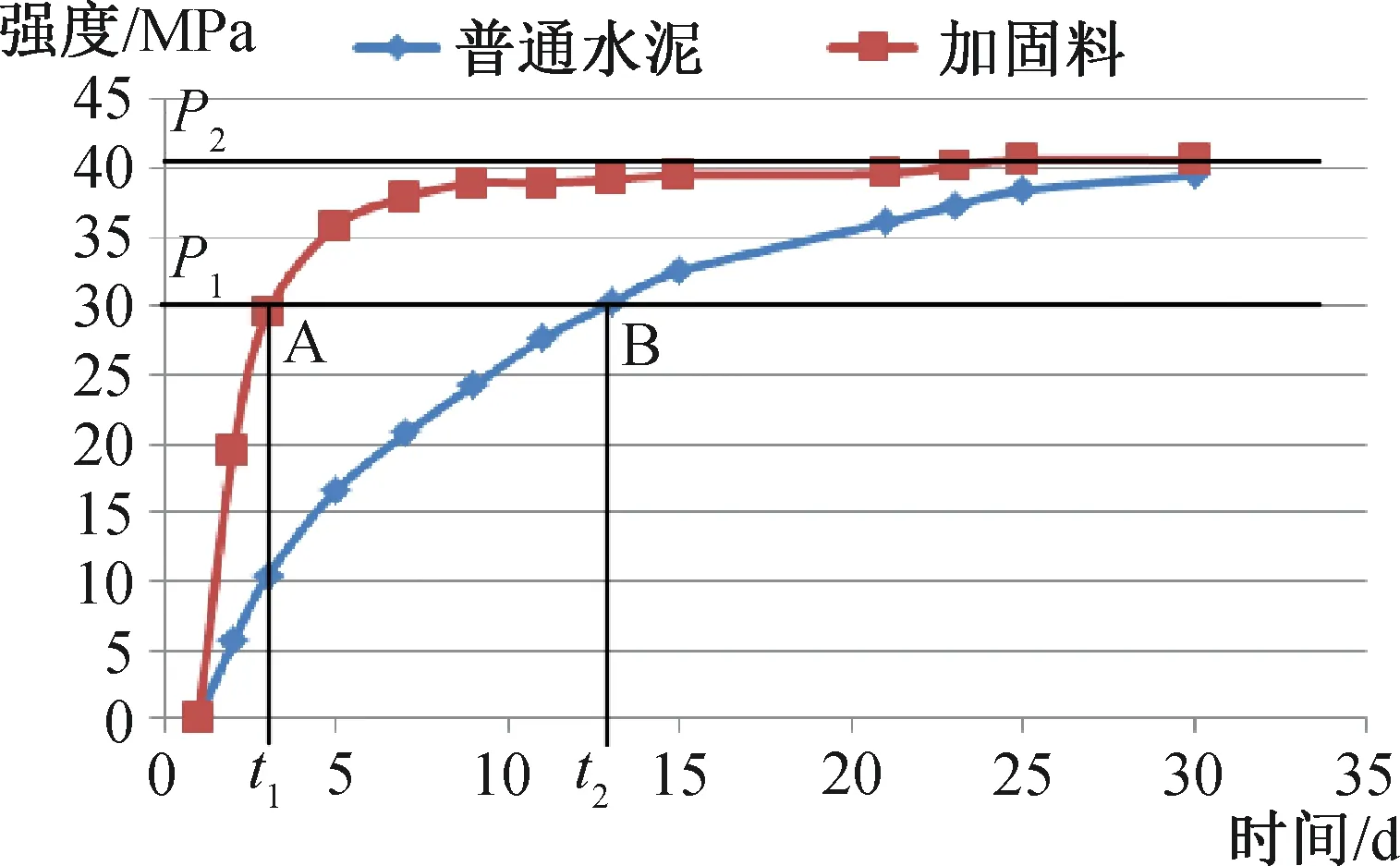

根据表1数据,拟合加固料与普通水泥的时间-抗压强度曲线,见图2.

图2 时间-抗压强度曲线图

选用3次函数对图2中两条曲线进行分析,得出:

yj=-0.001t4+0.068 3t3-1.638 9t2+

15.467t-8.150 7,R2=0.923 4

(1)

yp=0.002 2t3-0.151 7t2+3.975 9t-

1.437 7,R2=0.988 8

(2)

式中,yj为加固料的抗压强度,MPa;yp为普通水泥的抗压强度,MPa;t为时间,d.

从图2中可以看出,加固料与普通水泥材料最终的抗压强度基本相等,28 d的终凝强度均为40 MPa左右,加固料在OA段硬化速度快,随后硬化速度开始减慢,直至后期强度趋于平稳。地面加固料在OA段的这一硬化特性,可以用来快速加固8704工作面底板。实际使用中,加固块抗压强度达到30 MPa以上,即可进行支护底角前移工作,故选取P1=30 MPa,此时t1=3.7 d,t2=13.5 d. 说明选用高效高强度地面加固料可以节约9.8 d,有效缩短底板治理周期。

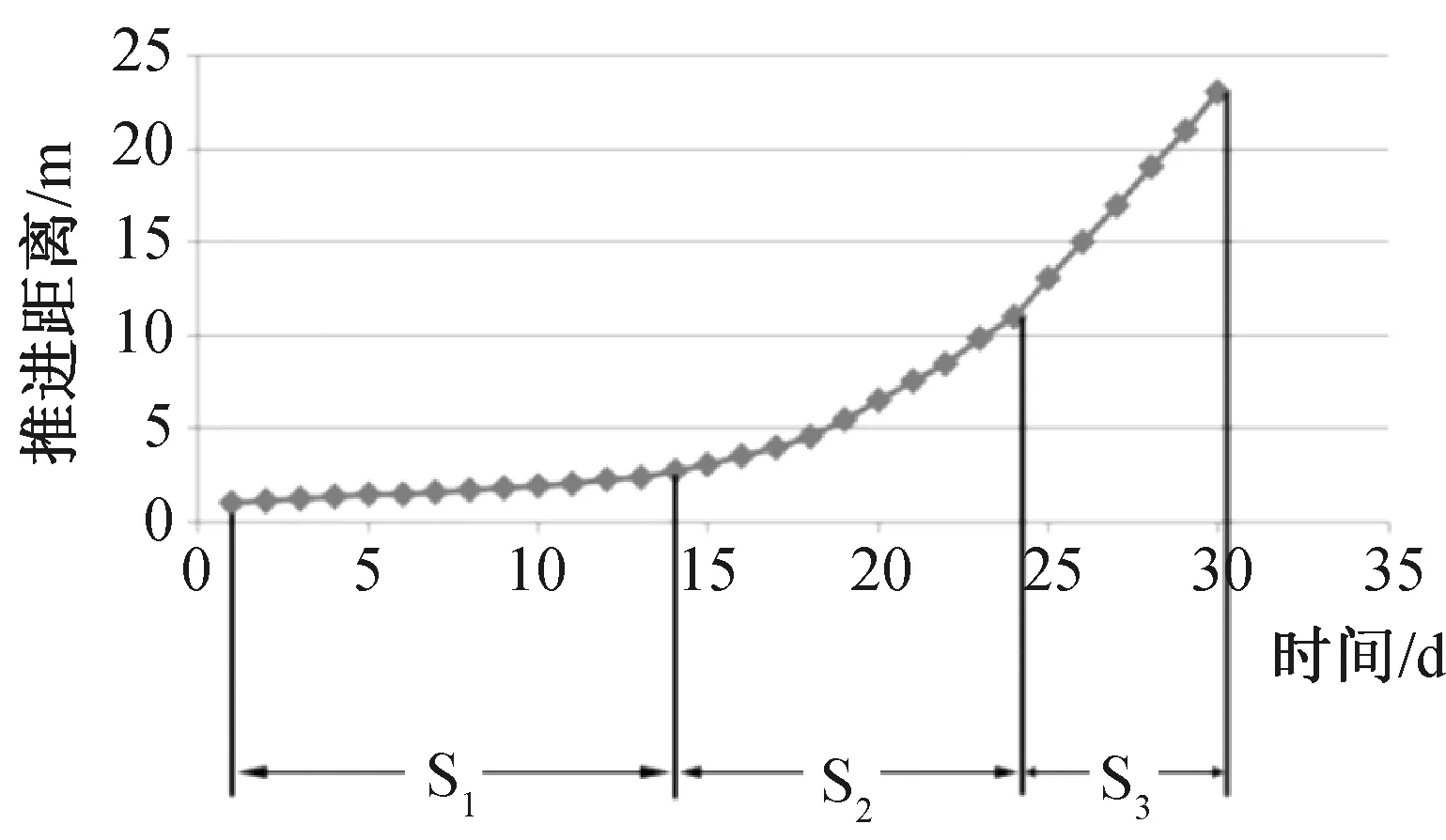

通过测量液压支架推进距离,得出“时间-推进距离”曲线,见图3. 结合现场施工情况,将该曲线分为3个阶段:S1,S2,S3. 其中,S1阶段为使用普通水泥施工;S2阶段为将普通水泥逐渐替代为加固料,并且对加固料的性能参数逐渐熟悉;S3阶段为完全熟练使用加固料进行施工。

图3 施工整体进度图

对S1阶段曲线进行拟合,得出推进距离yS1与时间t的关系:

yS1=0.103 8t+0.883 3,R2=0.995 4

(3)

对S3阶段曲线进行拟合,得出推进距离yS3与时间t的关系:

yS3=2t-37,R2=1

(4)

对yS1求一阶导数,得出在S1阶段的施工速度:

d(yS1)/dt=0.103 8

(5)

对yS3求一阶导数,得出在S3阶段的施工速度:

d(yS3)/dt=2

(6)

S3阶段的施工速度与S1阶段的施工速度的比值计为K,则有:

(7)

从式(7)可以看出,当熟练使用加固料进行施工时,速度是普通水泥施工速度的19.27倍。

3 高效高强度地面加固料的配置

高效高强度地面加固料的配置流程:搅拌采用高速搅拌机,转速不低于1 000 r/min. 准备一个50 L铁桶作为混合搅拌容器,在容器内放入10~15 kg水,加入2 kg 2号加固材料(液体),使用气动搅拌机进行搅拌,搅拌均匀后加入1号加固材料(固体)40 kg,加入3号加固材料(固体)4~6 kg,使用气动搅拌机快速搅拌均匀,在转速1 000 r/min条件下,搅拌时长约为4 min,浆液配置完成。将配置好的浆液迅速倒入加固位置。

选择设备型号为“GQ-6510”的手提式气动搅拌机,技术参数:转速0~2 200 r/min,工作流体为压缩空气,使用压力为6(85 PSI)kg/cm2或8 (115 PSI) kg/cm2,环境温度为-10~+120 ℃,重量为2.6 kg. 设备动力取自煤矿井下压风系统。该搅拌机轻巧便于携带,操作方便,维护检修简单,可用于各种场所,省时高效。

4 底板治理施工

8704工作面底板治理施工流程见图4. 首先将支护底脚推进液压缸伸长,伸长距离为800 mm,同时刮板输送机前移,刮板输送机与液压支架底脚之间的底板露出,在露出的底板内挖加固槽,见图5,加固槽深度为0.5 m,挖好后将加固槽壁和槽底清理干净,将配置好的加固料迅速倒入加固槽内,等待加固料凝固成底板加固块,等待时间为84 h,此时加固块抗压强度为30 MPa以上,试探性前移支护底板,完全承压并且不下陷后,逐一全部前移,之后重复施工流程。

图4 施工流程图

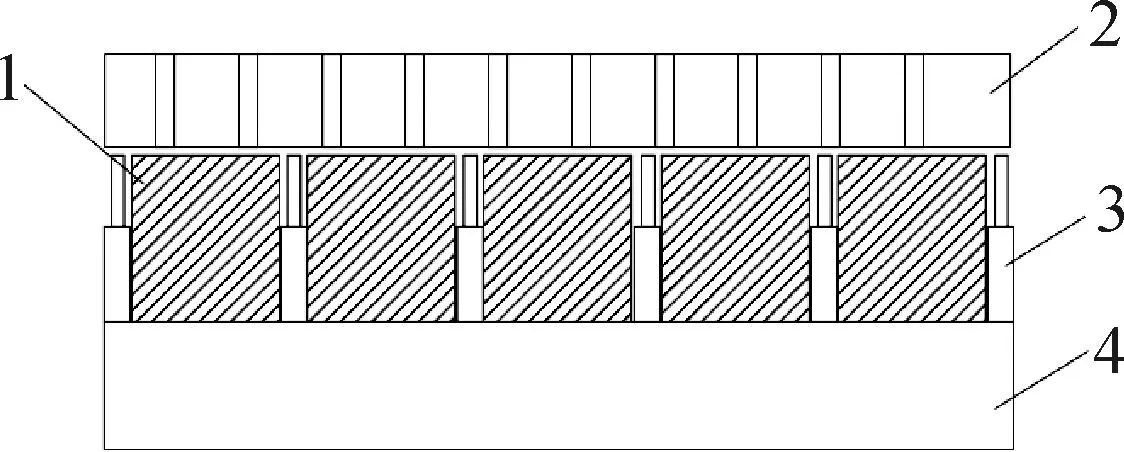

1—加固槽;2—刮板输送机;3—推进液压缸;4—支护底脚图5 施工区域划分俯视图

由于地面加固料在3~10 min即可出现凝固现象,所以需要在施工底板附近快速搅拌均匀。回采工作面施工空间狭小,大型搅拌设备无法进入,小型搅拌设备无法一次性填充满所有施工区域,可以多台搅拌容器同时工作。

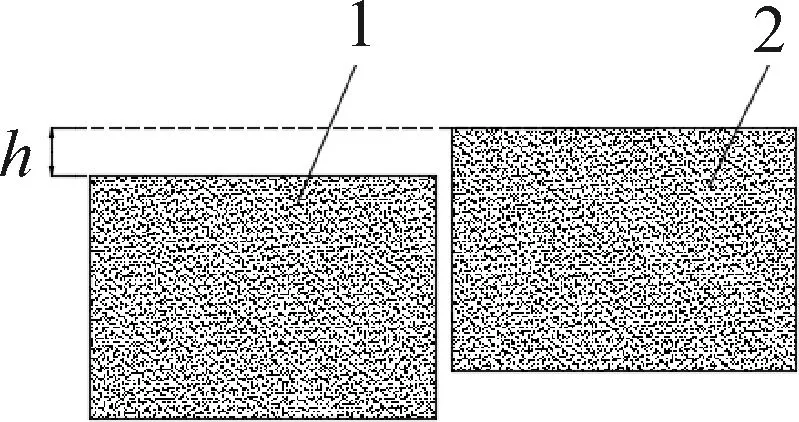

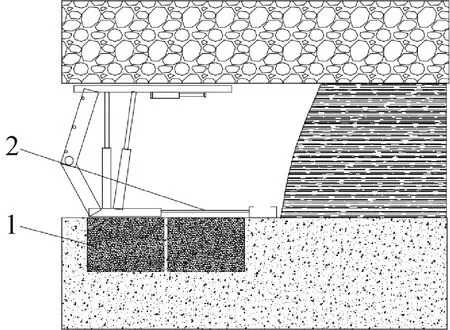

当加固块承受液压支架压力后,由于底板岩层松软,承压的加固块会有一定幅度下陷,见图6,第一排加固块因为承压下陷,以第二排未承压的加固块为参照进行测量,下陷距离为h,其平均高度为24 mm,当前使用的液压支架相关参数为台底座千斤顶行程260 mm,可以满足液压支架前移需要。底板加固后示意图见图7.

1—第一排加固块;2—第二排加固块图6 加固块承重后下陷图

1—底板加固块;2—推进液压缸图7 底板加固后示意图

由于底板岩石层松软的原因,当加固块承压后会有24 mm的下陷,今后还需改进工艺,使该数据进一步减小。

5 结 论

对于松散岩石结构的底板治理,采用凝固时间短、抗压强度提升快的高效高强度加固材料,可以满足现场施工需要,整体施工速度比使用普通水泥高19.27倍,且施工工艺简单,一个班组8名工人,8 h内可以完成20~30个加固块的施工,施工效率高。