加氢裂化装置腐蚀风险识别及完整性操作窗口(IOW)应用

崔轲龙 张立斌

(中国石油独山子石化分公司研究院,新疆 独山子 833699)

0 引言

石油加工过程中需最大限度生产清洁、饱和、高附加值产品,而催化、焦化、重整等工艺难以有效脱除原油中的氯化物,只有通过加氢工艺才能有效脱除[1]。加氢反应流出物系统NH4Cl、NH4HS结晶,形成铵盐或胺盐堵塞和垢下腐蚀,不仅使系统压降增大,而且还会导致高压换热器、高压空冷管束及系统管线腐蚀减薄、穿孔、冲刷腐蚀等损伤,严重影响装置的安全生产[2-4]。

壳牌首先提出并应用完整性操作窗口(Integrity Operating Windows,简称IOW)进行设备完整性与可靠性管理[5]。API将其标准化,形成API 584,完整性操作窗(IOW)口是预设工艺参数界限并执行,以预防系统控制的中断,以免导致无法充分控制整个工艺,避免承压设备的未预计或未作应对计划的性能劣化或损坏,包括设计变量范围内维持控制的关键工艺参数(物理型)和腐蚀介质含量(化学型)两种类型[6]。本文通过对影响加氢裂化装置典型的腐蚀机理分析,采用HAZOP节点划分方法进行腐蚀回路划分[7,8],RBI方法评估腐蚀风险[9],最终建立加氢裂化装置完整性操作窗口(IOW),为装置完整性与可靠性管理提供基础保障。

1 加氢裂化装置腐蚀回路划分

建立加氢裂化完整性操作窗口(IOW)的步骤之一是划分腐蚀回路。API 584标准中腐蚀回路的划分原则为将腐蚀机理相似、操作条件相似、材料机构相似的单元划分到同一个部分中,但该方法在实际腐蚀回路划分过程中存在一定困难,不同人员之间的划分结果存在较大偏差。危险与可操作研究(HAZOP)方法中的工艺节点是指将系统或操作按具有确定边界的设备、物料、管线、相态等划分为不同的单元,使用HAZOP分析方法中的节点划分原则和技巧划分腐蚀回路,可有效提高腐蚀回路划分的准确性。

根据HAZOP分析方法,将加氢裂化装置工艺流程划分为表1所示的18个腐蚀回路(Corrosion Circuit以下简称CC)。

表1 加氢裂化装置腐蚀回路表

2 加氢裂化装置腐蚀风险评估

RBI使用相对风险的概念,将设备一部分相对于另外一部分的风险排序,以确定检测优先权,过去的检查和腐蚀监测结果也与行业经验一起,用以确定设备和管道的风险。采用RBI方法、同时基于对加氢裂化装置的操作经验对18个腐蚀回路完成基础的腐蚀风险评估,将每个腐蚀回路按照损伤机理“可能性等级”和“后果等级”分类,评估出高风险回路3个,分别为:CC-01原料油进反应器、CC-02反应器及流出物、CC-03热高分气/热低分气。将上述3个腐蚀回路简化为高温部位腐蚀风险和反应流出物系统铵盐腐蚀风险进行评估。

2.1 高温部位腐蚀风险评估

加氢裂化装置进料为减压蜡油、焦化蜡油,在反应器之前存在高温硫与环烷酸腐蚀,进反应器之后,环烷酸分解,需考虑高温硫腐蚀,在原料混氢后的进料流程、反应流出物系统及循环氢系统,需考虑高温H2/H2S腐蚀。

首先核对选材是否满足规范要求,以SH/T 3129高酸原油加工装置设备和管道设计选材导则、SH/T 3096高硫原油加工装置设备和管道设计选材导则、Nelson曲线等作为参考依据,装置高温部位选材均满足标准要求。收集近一年原料油硫含量、酸值分析数据,取平均值作为风险评估基础和装置硫、酸分布的依据,具体数据如表2所示。

表2 腐蚀介质分布数据

通过API 581附录中腐蚀速率表核算,发现加氢裂化装置理论腐蚀速率大于0.2mm/a的管道1条。进料段高温部受环烷酸影响,E-105~E-102进料线现有材质是A335-P22,理论腐蚀速率达到0.254mm/a,如表3所示。

表3 理论腐蚀速率大于0.2mm/a设备管线

2.2 热高分气/热低分气系统铵盐腐蚀风险评估

加氢反应过程中生成的H2S、NH3和HCl是热高分气/热低分气系统里堵塞与腐蚀的第一重要因素[10],在一定温度下会生成NH4Cl和NH4HS结晶,造成反应流出物系统设备管线堵塞、垢下腐蚀、冲刷腐蚀等问题。固态NH4Cl和NH4HS的形成,主要与两类因素相关:原料的S、N、Cl;环境压力与温度。为了,采用API RP 932B提供的预测模型计算NH4Cl和NH4HS结晶温度、注水量、铵盐冲刷腐蚀理论腐蚀速率等参数评估风险,计算的主要结论数据如表4所示。

表4 反应流出物系统腐蚀风险评估主要结论数据

根据计算结果,结合工艺流程,可得出的如下结论:

(1)NH4Cl结晶点位于热高分气/原料油换热器E-106管束内,析出速率为0.12kg/h。E-106之前和之后都有注水点,可以降低E-106管束铵盐堵塞的风险;

(2)NH4HS结晶温度位于空冷E-108之后,在空冷E-108之前有注水措施,计算注水量14.67t/h,实际注水量15t/h,因此NH4HS不会在反应流出物系统析出;

(3)NH4HS浓度为1.78%,会造成注水点后设备管道的冲刷腐蚀,理论腐蚀速率为0.127mm/a,具有一定的风险。

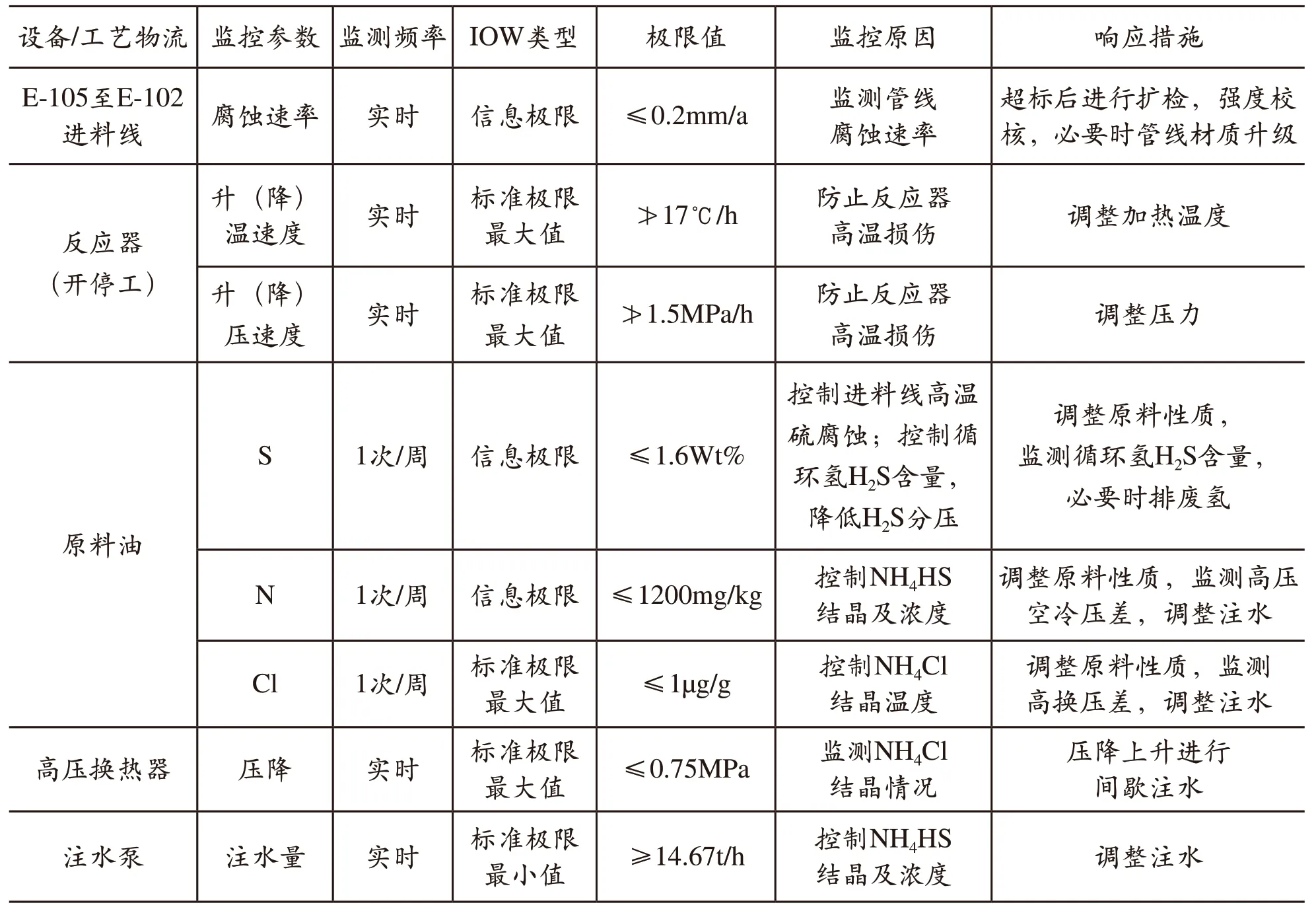

3 建立加氢裂化装置完整性操作窗口(IOW)

为保障装置的长周期运行,根据识别的高风险腐蚀回路,通过腐蚀速率监测、工艺操作减缓和预防腐蚀,炼出关键参数组成压力设备的操作边界,综合成一系列的操作窗口[11]。

(1)CC-01原料油进反应器回路主要风险为高温H2/H2S腐蚀,回路中管线材质为A335-P22,应通过在线测厚探头对E-105至E-102进料线进行壁厚监测;

(2)CC-02反应器及流出物回路主要风险为反应器高温氢损伤及氢脆,开停工过程中应严格遵守升降温、升降压控制参数,防止高温氢损伤及氢脆;

(3)CC-03热高分气/热低分气回路的主要风险为NH4Cl和NH4HS结盐,造成反应流出物系统设备管线堵塞、垢下腐蚀、冲刷腐蚀等问题。加氢裂化原料中N、Cl是影响NH4Cl结晶温度的关键参数,原料中N、S是影响NH4HS结晶温度与浓度的关键参数,在给定的NH4HS浓度下溶液的腐蚀速率随H2S分压的增加而增加。

综上所述,建立加氢裂化装置3个高风险腐蚀回路的完整性操作窗口(IOW),如表5所示。

表5 加氢裂化装置完整性操作窗口(IOW)

4 结语

(1)根据HAZOP分析方法中的工艺节点划分原则,即系统或操作按具有确定边界的设备、物料、管线、相态等划分为不同的单元,加氢裂化装置工艺流程可划分为18个腐蚀回路;

(2)通过RBI风险评估方法、操作经验进行18个腐蚀回路的风险评估,评估出高风险腐蚀回路3个,主要的腐蚀风险为高温H2/H2S腐蚀、高温氢侵蚀及氢脆、NH4Cl和NH4HS结盐引起的垢下腐蚀、冲刷腐蚀等问题并采用API RP 932B提供的预测模型计算了NH4Cl和NH4HS结晶温度、注水量、铵盐冲刷腐蚀理论腐蚀速率等参数;

(3)根据腐蚀风险评估结果,通过建立腐蚀速率监测、工艺操作等8个完整性操作窗口(IOW),可有效减缓和预防高风险腐蚀回路的腐蚀问题。

——李红,安明哲,苟梓希.CN 114180719A