玻璃纤维复合材料补强修复技术研究评价

孙芳萍 黄 志 孙银娟 高 耘

(长庆工程设计有限公司,陕西 西安 710018)

0 引言

复合材料管体缺陷补强修复技术,是上个世纪九十年代开始,在北美应用的一种管体缺陷免焊接补强维修技术,主要用于深度≤80%管道体积型缺陷补强修复[1]。由于其具有比强度、比模量高,可不停输、避免焊接不动火施工,既可适用于各种管径的直管段,也可用于弯头、三通等异型件缺陷的修复等优点,在油气田管道修复中得到应用[2,3]。其根据使用的纤维材料和工艺方法不同,主要分为碳纤维、玻璃纤维、芳纶纤维三大类。但无论是哪一种复合材料补强修复技术,其基本修复结构通常由纤维布+补强粘胶+高强填料三层结构组成。在施工现场,使用粘胶充分浸润补强纤维布,然后将浸润了粘胶的纤维布,缠绕在管道修复部位,在一定温度和时间下,粘胶固化后即形成补强复合材料[4,5]。

目前市场上可用于管道修复的纤维复合材料繁多,性能也多有差别,但国内尚没有一个修复工艺的统一标准和参照。各家修复公司针对自己的产品特点,采用各自的修复手册进行现场修复施工。导致复合材料的修复效果也层次不齐。国内目前尚无统一的复合材料修复效果评价标准体系。因此本文通过静水压测试试验,对玻璃纤维修复后的承压能力进行了评价。

1 静水压测试有效性验证[6-10]

1.1 测试方案

选取一根X60钢管件,长度3.5m,管径为φ508,壁厚9mm,在管件上制造缺陷,缺陷深度为70%壁厚,缺陷尺寸为110×70mm。先在缺陷处布置应力测试片,并初步升压至1.5MPa,获取缺陷原始数据。在缺陷处安装高强玻璃纤维复合材料(8层),然后在复合材料表面布置应力测试片,升压至1.5MPa,稳压10min,然后升压3MPa,稳压10min,然后每次升压2MPa,稳压10min,直至升至20MPa,稳压1h。

1.2 测点通道布置

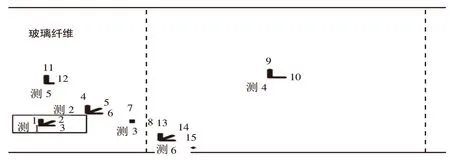

根据有限元模拟结果,在复材补强管体上布置相应测点,测点位置如图1所示。测点1(通道1、2、3)为花片,位于玻纤补强区域壁厚减薄70%缺陷内中部,测点2(通道4、5、6)为花片,位于玻纤补强区域缺陷外部棱角位置,测点3(通道7、8)为“L”形片,位于玻纤缠绕层边缘,被覆盖在缠绕层内,贴在管件上,测点4(通道9、10)为“L”形片,位于远离补强区域,为参考点,测点5(通道11、12)为“L”形片,位于玻璃纤维补强层上,测试在打压过程中玻璃纤维补强层的应力;测点6(通道13、14、15)为花片,位于玻璃纤维补强层边缘,在补强层外,贴在管件上,与测点3形成对比。

图1 测点通道布置图

1.3 补强前静水压测试结果分析

由补强前静水压力测试结果得出,在静水压力为1.5MPa时,各测点周向应力远大于轴向应力。比较各测点的周向应力和综合应力,位于待补缺陷内测点1的周向应力和综合应力,远大于其余测点的周向应力和综合应力,说明壁厚减薄导致测试应力增大,剩余强度降低。位于缺陷外部棱角位置测点2的周向应力为42.1MPa,大于参考位置测点4的周向应力,说明缺陷外部棱角位置在缺陷的影响范围内。位于补强缠绕层边缘处的管体应力测点3的周向应力为37.2MPa,与远离缺陷位置的参考测点4的周向应力35MPa基本接近,说明预补强区域范围选择满足补强范围要求。

表1 补强前静水压测试结果表

通过对管件补强前的静水压测试结果进行分析,得出以下结论:在静水压力下,管件主要受周向力作用,壁厚减薄导致缺陷部位应力增大,剩余强度降低。缺陷内部测点的轴向应力比其余测点的轴向应力大,但仍以周向应力为主。缺陷外部棱角部位受力受到缺陷影响,比远离缺陷位置的参考点应力偏大。

1.4 复合材料补强后静水压测试结果分析

根据测试结果,本文从以下三个方面进行玻璃纤维补强效果的分析。

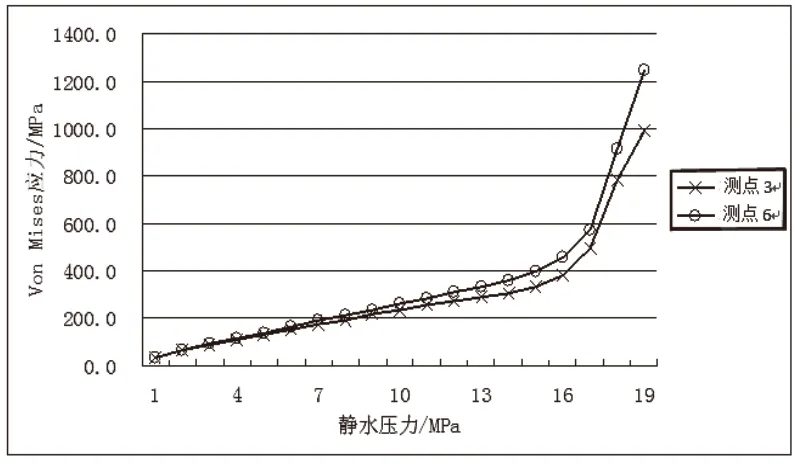

(1)位于补强层边缘,分别在补强层内、外且贴在管件上的测点3和6

由于两个测点很接近,如果没有补强层的影响,这两个测点的应力应该比较接近。因此,通过比较两个测点的应力曲线,可以有效的说明补强的效果。由这两个测点的Von Mises应力随静水压力变化曲线(图2)可知,位于补强层外侧的测点6,其应力大于位于补强层内测点3的应力,且随着静水压力的增加,两个测点的应力差增大。当静水压力为10MPa、15MPa和20MPa时,两个测点的应力差分别为20.7MPa、50.9MPa、256.9MPa。这是由于补强层分担了测点3的部分载荷,起到补强效果而导致的。

图2 Von Mises应力曲线

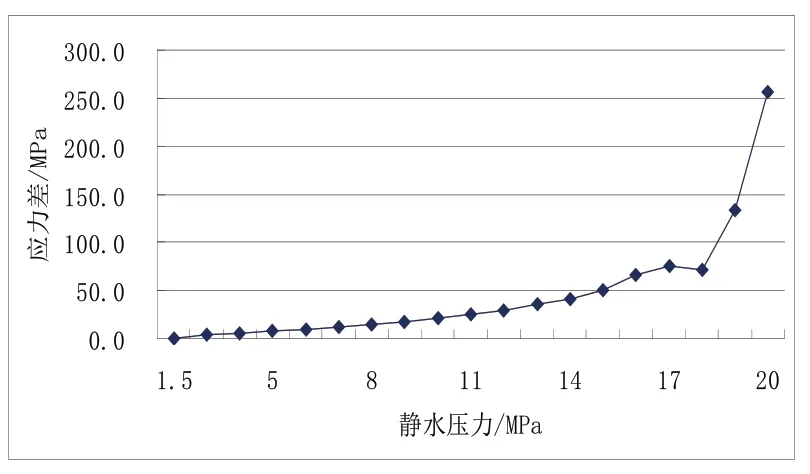

由两个测点应力差随静水压力变化曲线图(图3)可知,当静水压力大于18MPa时,应力差急剧增加。因此可知,管体整体屈服时的静水压力为18MPa,也说明当补强区域发生塑性变形时,玻璃纤维补强层的补强效用会得到很大的提升;

图3 应力差与静水压力变化曲线

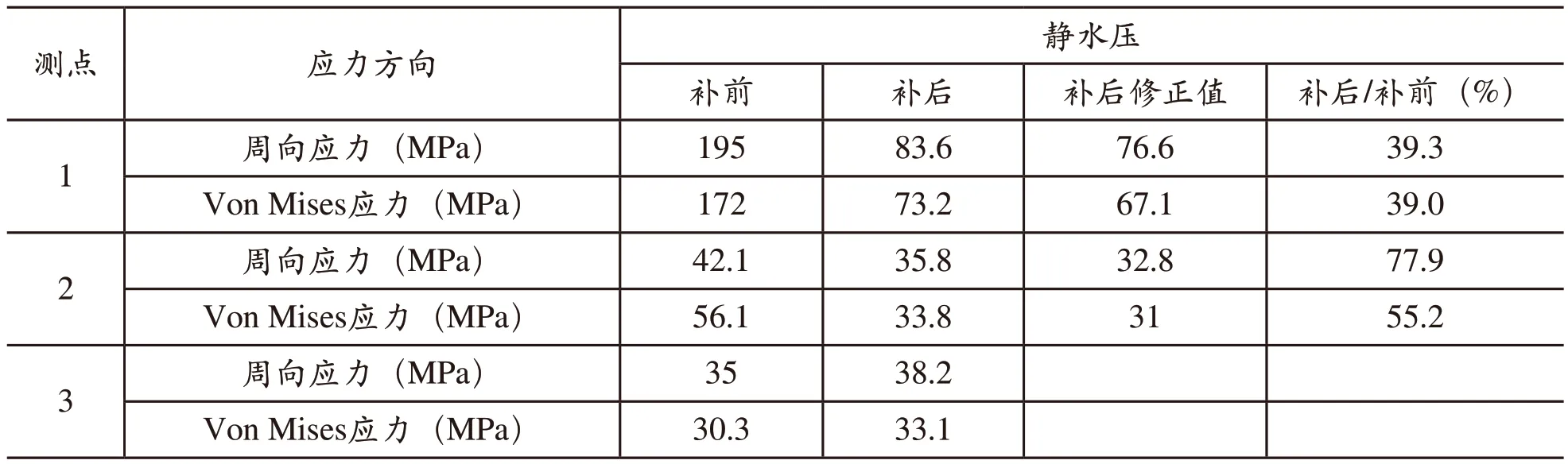

(2)静水压力为1.5MPa时,补强前后缺陷部位测点应力变化比较

由于补强前后两次静水压力加载,条件有所差异,为保证前后两次载荷测得的数据,在同一载荷等级下比较,可通过测点4,在补强前测得的应力与补强后测得的应力之比,确定修正系数,进行测试应力修正,补强后测试应力乘以修正系数,得到补强后的修正应力值。

由表2可知,减薄70%缺陷内部测点1,补强后的应力是补强前的39%左右,顶角位置测点2,补强后的应力是补强前的55%左右,可以得出,在1.5MPa压力下,玻璃纤维的补强效果较好;

表2 缺陷相关测点补强前后应力测试结果比较

(3)位于缺陷顶角位置的测点2与参考测点4的比较分析

由于测点2位于缺陷的边缘,受缺陷的影响,在静水压力为1.5MPa时,其测试应力在补强前比参考测点4的应力大。补强后,在静水压力为1.5MPa时,测点2的Von Mises应力为31MPa,小于参考测点4的应力值33.1MPa,由此得出玻璃纤维复合材料具有较好的补强效果。为了进一步评价玻纤复材的补强效果,进行了压力大于1.5MPa时,不同静水压力下,测点2和测点4的应力分析比较。

由Von Mises应力随静水压力的变化曲线图可知,当静水压力小于12MPa时,测点2在补强层的作用下,其应力曲线基本和参考测点4重合。说明当静水压力小于12MPa时,在补强层的修复作用,使受缺陷影响的测点2的应力,与缺陷未影响的测点4的应力基本相同,可见补强效果很好。

图4 Von Mises应力随静水压力的变化曲线

2 修复作用机理

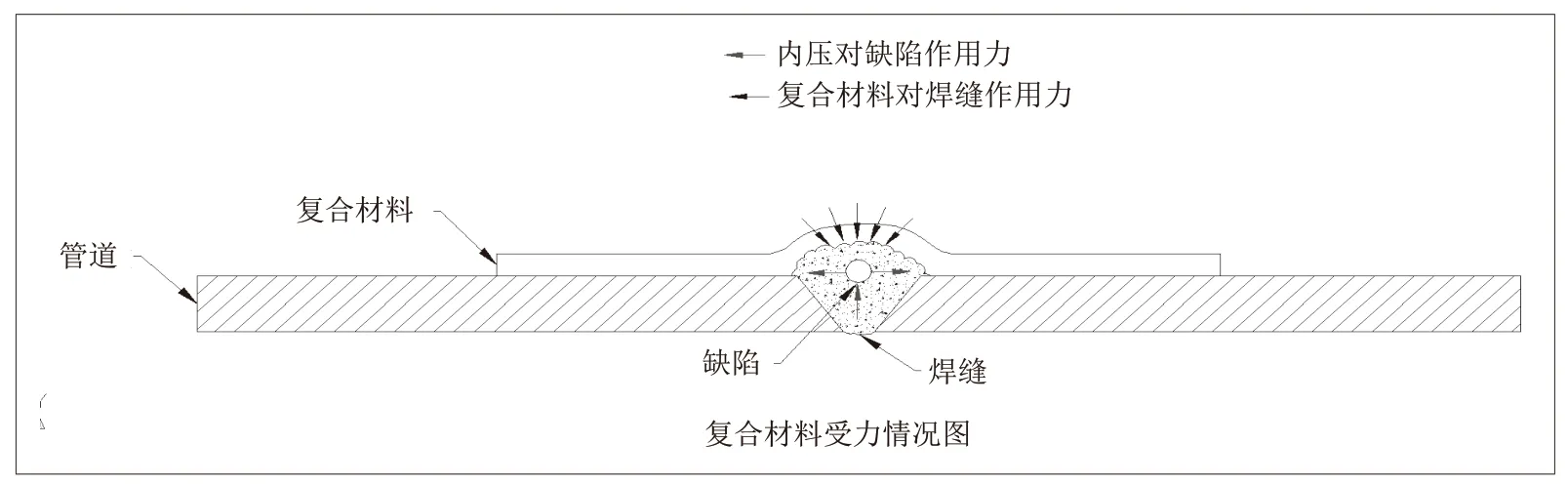

管道在运行中就会有圆周应力作用于管壁的各个方向,使得管壁处于膨胀状态。如果管壁的某个部位存在缺陷,缺陷部位将承受更大的压力,当压力超出安全范围,管线就会发生泄漏。玻璃纤维复合材料修复原理是,将玻璃纤维复材缠在管道缺陷外表面,复材与强力胶和填料一起构成复合修复层,缺陷管道修复后,缺陷部位承担的部分应力会传递到复合修复层,从而使管道缺陷部位承担的应力处于安全极限内,保证管道安全运行[11]。

复材修复静水压测试应变与内压的关系如图5所示,其中修复层为8层玻璃纤维,缺陷深度72%壁厚,管道直径508mm,壁厚9mm。由压力测试表明,玻璃纤维复材修复的缺陷在内压6MPa时屈服,根据载荷分担比例ECtmin/EStS[12,13](E为弹性模量,t为材料厚度),屈服之前载荷分担比例为,复材:缺陷管材≈1∶4.2。修复的缺陷屈服后,管件继续升压过程,载荷分担比例为,复材:缺陷管材≈47∶1,复材开始起主要承载作用,此时缺陷强化后弹性模量急剧变化,复材起到足够补强作用。继续升压,至18MPa时完好管体屈服,管体修复区域外发生明显鼓胀变形。

图5 应变与内压的关系曲线

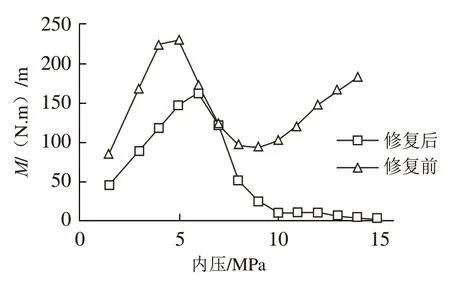

对施加弯矩数据进行整合,如图6所示,由图可知,复材可以延迟管件缺陷部位的屈服,并使屈服后的管壁几乎不承弯。即复材作用依然是环向强度的分担,抑制鼓胀,完好管壁达到屈服后方能起到足够的分担作用。

图6 弯矩与内压关系曲线

因此,复合材料修复缺陷是依靠自身抗拉强度抑制缺陷鼓胀,控制缺陷鼓胀变形在安全范围以内。复合材料补强技术适合修复强度损失型缺陷,可以通过自身性能抑制缺陷发生鼓胀破坏,复合材料补强技术可以延迟缺陷屈服,并在屈服后分担主要载荷起到补强修复作用,复合材料不适用于扩展型缺陷的修复。

3 结语

通过以上测试分析,可以得出以下结论:

(1)在静水压力下,管件主要受周向力作用,并且壁厚减薄,导致缺陷处应力增大,剩余强度降低;

(2)通过补强边缘内外测点、缺陷相关测点在补强前后测点应力的变化、以及缺陷顶角测点与参考测点的测试应力比较,说明玻璃纤维复材具有较好的补强效果;

(3)根据管道尺寸、壁厚、缺陷面积和缺陷深度,合理计算玻璃纤维最小厚度、补强层数和轴向修复长度是缺陷复材修复效果的关键控制因素;

(4)玻璃纤维复合材料修复管道时,复材和缺陷管材承担压力比例,和两种材质的弹性模量成正比,因此为达到修复效果,复材应有足够的机械强度;

(5)应力应变是钢材力学性能的根本表现,在进行缺陷补强修复时,首先应考虑缺陷的剩余强度。

图7 复材受力示意图