炼化企业镀锌空冷器采取AOLO化学清洗的研究与实践

王 磊

(大连西太平洋石油化工有限公司,辽宁 大连 116600)

1 甲苯、PX装置镀锌空冷器存在问题

某石化公司PX、二甲苯装置采取湿式镀锌空冷器做热交换工艺技术,装置开工300多天即发现镀锌空冷器表面结垢严重,运行500天,个别空冷器热交换效率仅为设计值的40%。为解决这一结垢和腐蚀问题,提高换热效率,保护空冷器,经过论证,采取螯合和络合技术(简称AOLO技术)对全厂150余台空冷器采取全面化学清洗。

实践中我们推广螯合剂技术的化学清洗的方法,用以清除表面的锈垢层,并在表面通过配制的药剂,强制性在短时间内形成一层保护锌的保护膜或钝化层,使之达到即实现除垢除锈的目的,又实现了提高设备的换热效率,减缓换热设备的腐蚀速率的目的。

2 镀锌空冷器存在的腐蚀机理分析及成分化验

某大型石化公司的碳钢镀锌管空冷器外壁喷淋一级除盐水,由于设备表面氧气充足,表面生成富含氧的水膜。碳钢外镀锌的防腐方法用以提高设备的使用寿命,此方法虽可行但却不是一劳永逸的,锌由于其标准电极电位φ0= -0.763V小于碳钢φ0=-0.440V,因此,在浸水状态下其活性还要高于碳钢,镀锌光管空冷器若不进行化学清洗则易加速设备腐蚀。

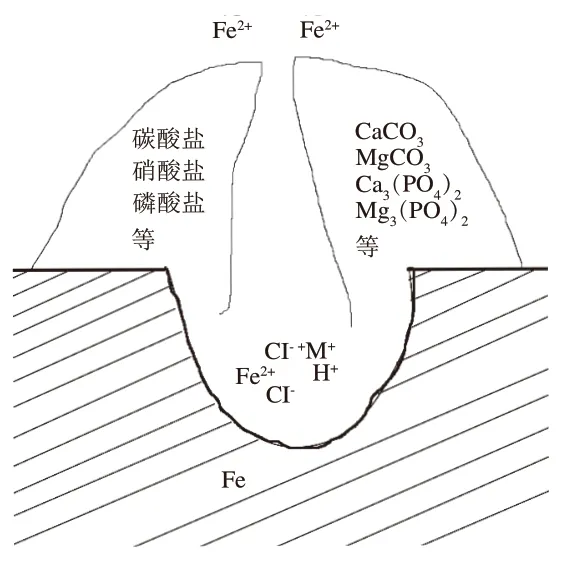

水侧部位的结垢主要以碳酸盐、磷酸盐、硅酸盐、硫酸盐、Fe2O3、Fe3O4、微生物粘泥垢、噬氧菌、厌氧菌生物垢为主。从现场情况看,光管表面结垢严重,结垢易产生垢下腐蚀,有报道碳钢的空冷器水喷淋情况下腐蚀速率可高达4mm/a如图1所示。

图1 结垢腐蚀

垢下部位由于缺氧,使得厌氧的细菌容易在垢下滋生,使垢下酸性化,如图2所示。

图2 结垢分析

由于垢核内腐蚀产生大量的Fe2+/Fe3+,阳离子聚集,加之电荷吸引或电泳左作用,必然要吸引大量的阴离子如:像半径小的Cl-离子被吸引到垢核内,垢核内形成HCl介质,恶化了腐蚀环境,更加速了腐蚀,如此,便形成恶性循环,从而加速空冷器的腐蚀,表现形式为腐蚀穿孔。雨季时,由于垢本身具有缝隙多孔结垢,缝隙本身即具有虹吸作用,容易吸收水分,吸收水分的垢层更易加速垢层的垢下腐蚀。

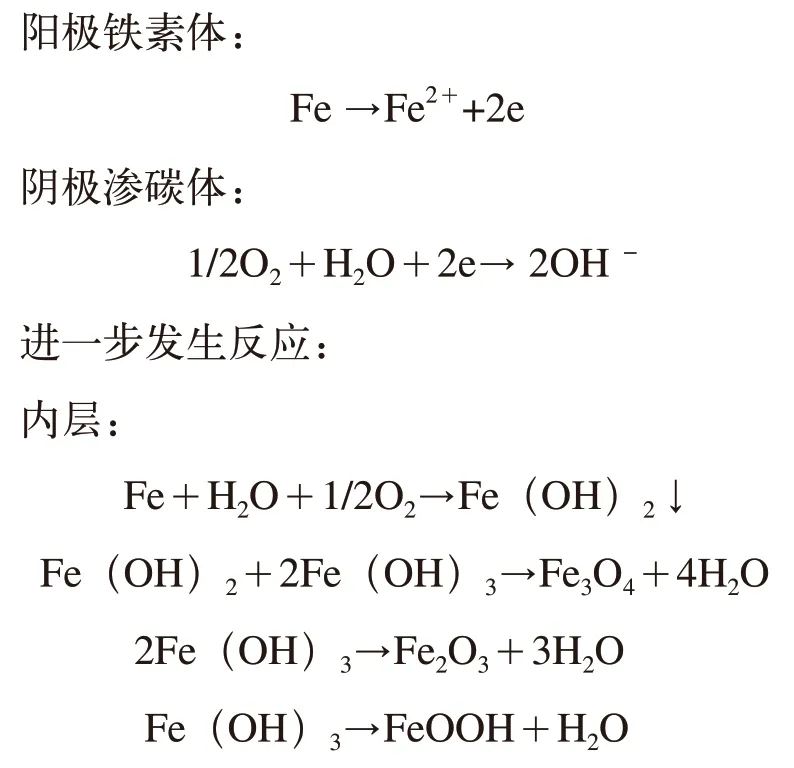

2.1 裸露出的碳钢部分存在的腐蚀机理

2.1.1 溶解氧导致的腐蚀

溶解在水中的氧会造成腐蚀,形成铁锈。溶解氧浓度越大,钢的腐蚀速度越大。其反应式为;

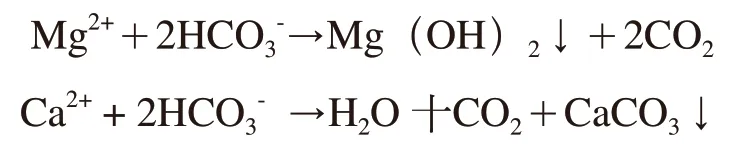

2.1.2 沉积物结垢引起的垢下腐蚀

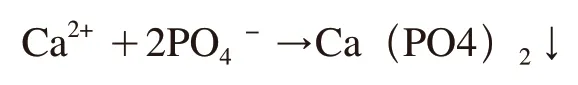

循环水中含有钙、镁离子与碳酸盐,当其流经传热管表面时,会发生如下反应:

当水中加入聚磷酸盐缓蚀剂时,存在如下反应:

随着水浓缩倍数的提高,水中成垢盐类及腐蚀性离子也成倍增加,给系统带来严重的闭塞区腐蚀,即垢下腐蚀。

2.1.3 微生物导致的细菌腐蚀

冷却水中的细菌主要有硫酸盐还原菌、铁细菌及黏液细菌等。硫酸盐还原菌与铁细菌对冷却器造成严重腐蚀。黏液细菌吸附水中的污物,形成黏泥团,会造成堵塞。由于列管局部腐蚀造成系统漏油,进入循环水系统可加速设备的结垢。油是微生物的营养源,有助于生长与繁殖;另一方面,油品又不断消耗系统内投加的,用于抑制微生物生长的氧化性杀菌剂。由于漏油,循环水浊度急剧降低,水质变差,油品粘附力强,与系统中的黏土等悬浮物粘合在一起,在死角处沉积,使投加的药剂作用得不到发挥,而且形成大量的黏泥,为细菌生存与繁殖创造条件,从而造成严重的细菌腐蚀。

2.1.4 氯离子等导致的酸性腐蚀

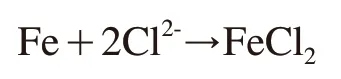

由于常采用游离氯或化合氯杀菌,循环水中的Cl-较高,Cl-起到促进电荷转移,提高电化学腐蚀的作用:

Cl-对不锈钢会产生孔蚀与应力腐蚀开裂(SSC),对碳钢会促进均匀腐蚀与局部腐蚀。此外,如水中含有CO2、H2S等酸性物质,也会与Cl-一样,助长水中溶解氧对钢的腐蚀。

2.1.5 冲刷湍流导致的磨耗腐蚀

水冷器的管板及管口正好是流体从大管径转向小管径的区间,会造成湍流,进人列管后又恢复为层流。由于高流速与湍流对金属表面产生切应力,破坏了保护膜,促使剥离腐蚀产物,裸露新鲜表面,造成侵蚀。

2.2 镀锌层存在的腐蚀机理

Zn与大气中的O2形成ZnO,这是进一步形成其它腐蚀产物的基础,接下来与大气中的CO2反应形成碱式碳酸锌(Zn5(CO3)2(OH)6)。如果锌表面上存在硫酸根离子或氯离子,可形成带有一定数量水分子的碱式硫酸锌及碱式氯化锌,因此,在无污染大气环境中,ZnO、Zn(OH)2及Zn5(OH)6(CO3)2是锌及锌覆盖层主要的腐蚀产物。

在水喷淋的情况下,锌的腐蚀主要按三个步骤:

第一步:形成Zn5(CO3)2(OH)6;接着:Zn5(OH)8Cl2H2O的成核及增长;最后:NaZnCl(OH)6SO46H2O的形成;

第二步:Zn4SO4(OH)65H2O、Zn5(OH)8C12H2O的成核及增长;

第三步:Zn4C12(OH)4SO45H2O的形成。(Zn5(CO3)2(OH)6)、 Zn5(OH)8C12H2O、Zn4SO4(OH)65H2O、NaZnCl(OH)6SO46H2O存在结构上的相似性。

锌转变为氧化锌或氢氧化锌时体积将增大3~5倍,且这些化合物具有层状结构,都含有稳定的氢氧化锌层(其中含有不同的成分),这种层状结构在适当环境条件下非常容易使一相变为另一相。在碱式碳酸锌中,层结构由碳酸根离子连接在一起;在碱式硫酸锌中,层结构由结晶水及硫酸根中的氧原子组成的氢键连接,对于Zn5(OH)8Cl2H2O,层结构由氯离子及结晶水连接。

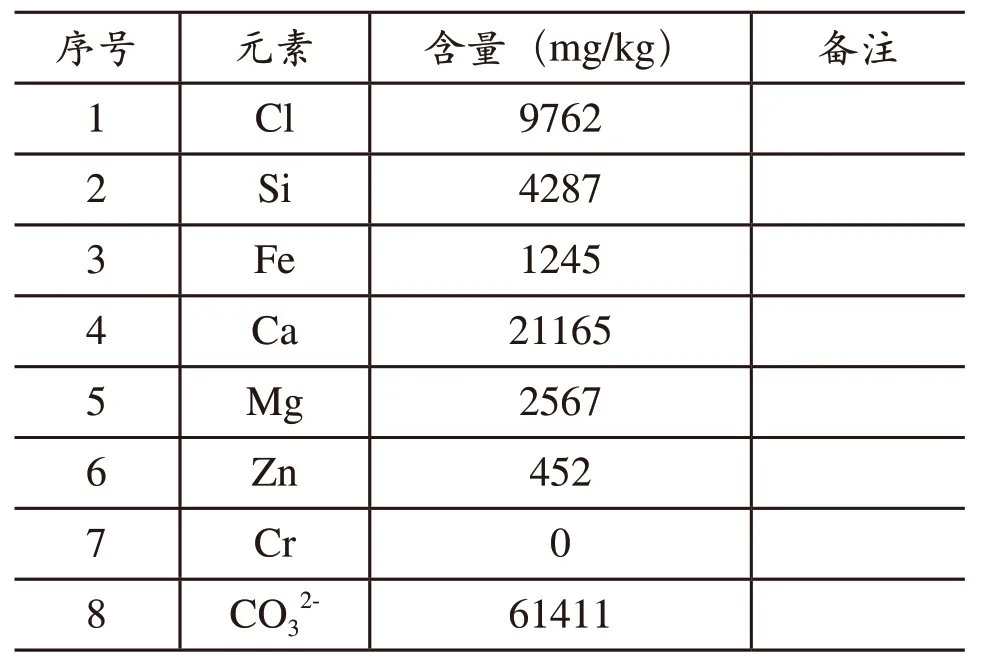

2.3 垢样成分化验

二甲苯装置的垢样在大连理工大学进行分析检测结果如表1(暂无正规报告)所示。

表1 垢样分析

由于取样部位和分析方法的等原因,针对阴离子基团没有做检测,但从检测的8种元素和3种成分开看,和理论的腐蚀产物推断没有本质出入和差别。

3 解决镀锌空冷器的技术方案探究

3.1 采用双有机酸通过螯合和络合反应进行化学清洗的技术原理

以氨基磺酸清洗碳酸盐垢为例:

反应式:

硫脲在5%的氨基磺酸对碳钢、锌都有很好的缓蚀作用。能够在碳钢表面和氨基磺酸溶液之间形成单分子吸附膜。60℃范围以内的试验。

因为硫脲分子式平面的,分子内存在高密度的电子云,能在铁基表面通过竞争吸附形成稳定的吸附膜。

硫脲分子结构如下:

硫脲分子中含有的π电子云可以和金属表面正电荷发生作用。在金属表面,硫脲以平铺的方式存在。较大的硫脲分子取代金属表面水分子后,它的吸附方式发生了改变,又原来的平铺吸附在正立吸附。硫脲加入量越多,金属表面的吸附量越多,当达到一定值时不再发生变化。

硫脲分子含有二个N+离子,同时提供两个孤对电子对,可以通过静电引力在碳钢表面形成物理吸附。分子中所含有硫原子,不但能够与氨基磺酸液中的氢离子形成鎓离子,以物理吸附的形式吸附在碳钢表面,而且硫离子上的双键也能够与碳钢表面形成配合物,构成化学吸附。

3.2 以柠檬酸为主体有机酸清洗铁锈为例

柠檬酸结构式:

反应式:

柠檬酸清洗原理:和四氧化三铁(Fe3O4)形式通过络合反应,生成可溶性的柠檬酸铁盐。

在用柠檬酸作清洗剂时,为了生成易溶的络合物,常要在清洗液中加氨水将溶液pH调至3.5~4.0,首先将柠檬酸氨化生产柠檬酸铵,柠檬酸铵与金属氧化物反应生产络合物。

通过清洗过程的剥离作用,可使的其他硫酸盐、碳酸盐、部分硅酸盐多孔结构的垢层,连带清洗脱落设备本体表面。

3.3 从保护空冷器角度出发有必要及时做化学清洗处理清理除垢

恒力(大连)石化公司的碳钢镀锌管空冷器经过化学清洗后,消除铁垢、硫酸盐、碳酸盐、部分硅酸盐多孔结构的垢层,裸露出光洁的光管表面,光洁的光管不会有缝隙,更不会引起如前所述的垢下腐蚀,大气腐蚀只会形成均匀腐蚀,不会形成局部的腐蚀,极大地提高了管的安全实用性,降低了停用期间设备的腐蚀风险。

镀锌管的耐蚀性主要是靠其锌表面生成的较致密的腐蚀产物膜来增加设备本体的耐蚀性的,镀锌管束在使用过程中,由于镀锌过程中不可能达到表面均匀牢固地镀上锌,镀锌层毕竟不是合金层,因此总会出现针孔或局部附着不牢的情况发生,前面提到,锌的电极电位小于铁,因此受损部位的锌优先遭到腐蚀且对铁基金属起到牺牲阳极的保护作用,当锌损耗达到一定程度,所提供的保护电流无法满足阴极保护的电流需要时,铁基金属就要遭到腐蚀破坏,这就是我们所看到的镀锌管表面附着大量铁锈的原因。

为了清除掉表面的锈垢层,实践中我们推广螯合剂技术的化学清洗的方法,用以清除表面的锈垢层,并在表面通过我们配制的药剂,强制性在短时间内形成一层保护锌的保护膜或钝化层,使之达到即实现除垢除锈的目的,又实现了提高设备的换热效率,减缓换热设备的腐蚀速率的目的。

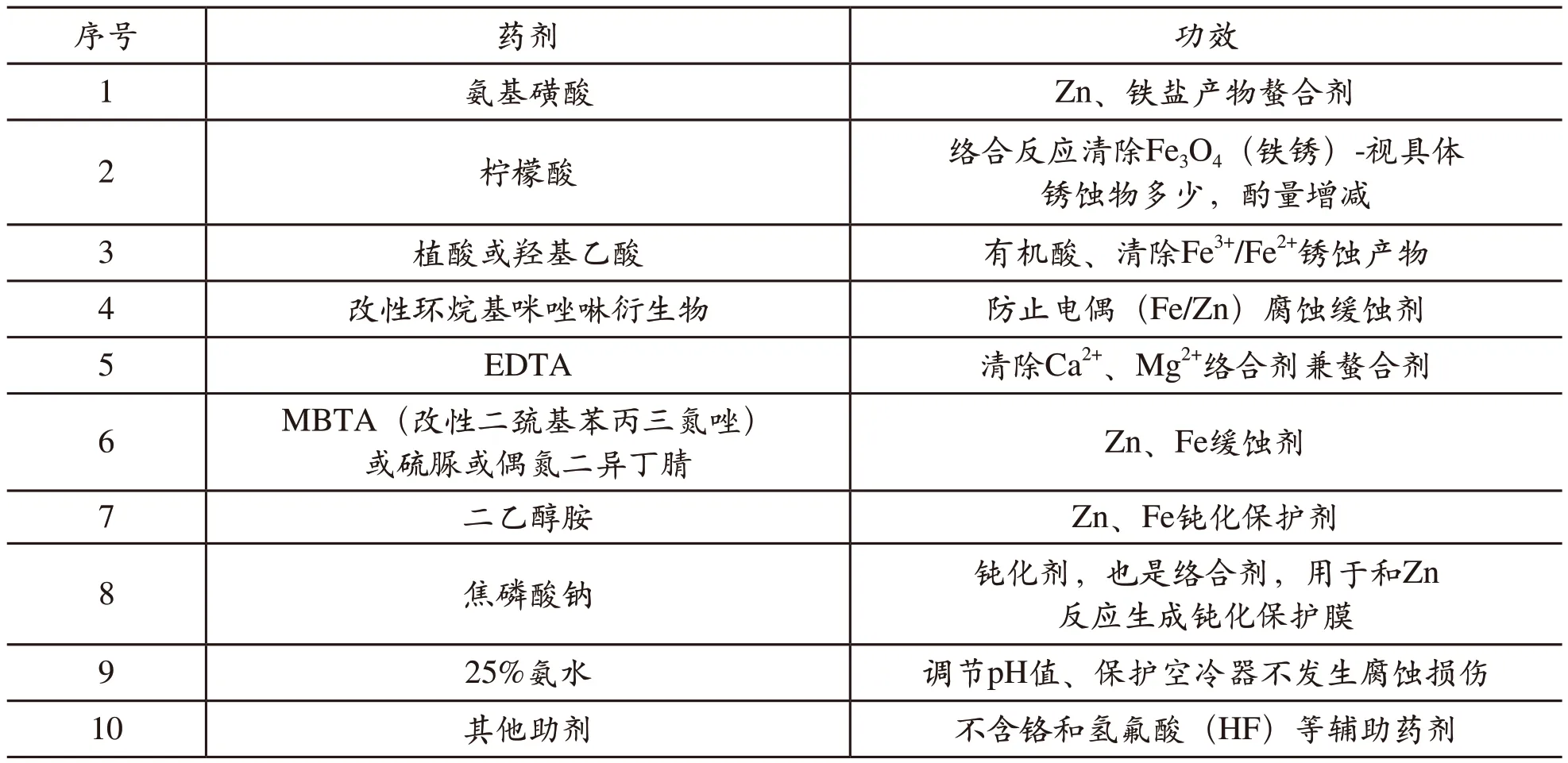

4 化学清洗主要配剂的功效性分析

主要原料:氨基磺酸、醋酸、改性环烷基咪唑啉衍生物、EDTA、MBTA-A、二乙醇胺、焦磷酸钠、防电偶腐蚀、光亮剂等助剂。如表2所示。

表2 垢剂功效分析

5 AOLO化学清洗施工步骤及效果

(1)建立循环系统:地面至水池建立循环系统;地面至空冷器塔顶建立循环系统;水池至空冷器塔顶建立循环系统;

(2)地面至塔顶循环启动,将配好的预膜保护药液喷洒至塔顶散热管翅片上,ABCD风扇分别停开机,均匀喷洒。药液喷淋而下至整个水池,从而保护整个空冷器系统;

(3)地面至水池循环启动,将配好的清洗药剂注入水池,然后启动水池至塔顶循环,开始循环清洗,风扇分别停开机,逐个清洗;

(4)随着反正进行水池中水颜色由清澈变为乳白色并有浮沫产生;

(5)空冷器结垢物逐渐变小,并有小块脱离。反应时间为随着反应的进行空冷器表面变清洁;

(6)对镀锌空冷器进行钝化处理,并中和水池中药剂,以保护设备;

(7)施工结果

本次施工采用AOLO化学清洗的方式清洗湿式空冷器,有效去除了翅片结垢物,清洗了整个空冷器系统,并且没意破坏翅片镀锌层,保证了空冷器系统内各个设备的安全同时达到了清洗的目的。

6 讨论和分析

对于残留的少量硅酸盐和再结晶的不溶性盐分,我们将单独配制药剂,单独进行局部残留盐分的化学清洗,以达到进一步提高除垢效果。在保证安全的前提下,可以改进配套设备,组成湿式空冷器专业清洗系统,以提高清洗效率,可根据实际情况采取改进喷头及配套辅助工具等措施以争取最好的效果。