基于PLC与触摸屏的温度测控系统设计

江文艺,李 娟

(阳江喜之郎果冻制造有限公司,广东阳江 529900)

0 引言

由于工厂的生产设备需要用电,在设备的温度控制中采用电加热方式时无需额外增加热源供应设备,因此电加热是设备温度控制中使用最多的一种加热方式;在使用电加热的设备中,食品灌装封口机和食品包装机的温度控制要求比较高,由于食品生产企业设备较多,各种规格型号的电热管都有,如果在更换电热管时不小心安装了同尺寸但功率大很多的电热管,容易造成温度超调包装封口难以撕开;另一方面食品灌装封口机和食品包装机的电热管基本都是安装在运动的封口金属压块上,封口时金属压块进行相对的开合运动,带动电热管的供电线路一起跟随摇摆,容易造成电热管内部或外部的回路不良,甚至发生外部回路的带电导线断开故障,该类故障不能被立即发现处理,容易引起产品封口不良,另外由于回路断开的导线带电,当操作人员不慎触及带电导线时,容易发生触电或引发危及人身安全的二次事故。

根据相关文献,如三菱PLC在电加热与温度控制中的应用[1]、基于模糊PID在饼干生产线温度控制的研究[2]、基于增量式PID算法的温度调节控制系统设计[3]、基于S7-1200的温度测控系统设计[4]、热成型包装机械的温度控制[5]、电加热炉温度控制系统的硬件设计[6]、PIDPWM技术在食品封装机温度控制中的应用[7]、欧姆龙温度控制单元在胶囊自动生产线上的应用[8]、基于模糊内模-PID的包装机热封切刀温度控制[9]、基于模糊PID的包装机热封切刀温度控制[10],对如何提高温度控制的精度与稳定性进行了不同的控制系统软硬件设计及PID算法的研究,验证了采用不同的软硬件控制及PID算法可以提高温度控制的精度与稳定性。如今在电加热方式的温控系统中,发现影响温控精度与稳定性不单与控制系统的软硬件及PID算法有关,当被控制的电热管负载回路不正常、电热管功率过大,这些系统不能进行相应的检测控制。针对上述问题,提出了基于PLC与触摸屏的温度测控系统设计,为电加热方式的温度控制提供一种新的参考思路。

1 系统硬件与原理

系统主要由三菱FX3U-48MT可编程序控制器、三菱FX3U-CNV-BD扩展板、三菱FX3U-485ADP-MB通信模块、威纶通TK6071IP触摸屏、富士PUMATCC1-0BC00温控模块、富士CTL-6-S-H电流检知器、K型热电偶组成。其中PUMATCC1-0BC00温控模块的型号含义为4通道控制模块,所有输入通道的类型均为热电偶/电阻体,所有输出通道的类型均为SSR固态继电器驱动输出,附加规格1为8点CT输入,PUM系列模块采用最适用于大容量通信的ModbusRTU协议,最高通信速度可达115.2 kb/s,用户可以根据需要选择对映射表分散的参数地址汇集成连续的用户分配地址,以缩短通信时间实现高效率通信[11]。

在加热控制过程中,由热电偶实时测量对应回路的封口压块温度值,电流检知器实时测量对应回路的加热器工作电流,热电偶与电流检知器的测量信号接入温控模块,由系统自动进行对比判断,发生异常时进行相应的控制保护。

2 电路与接线图

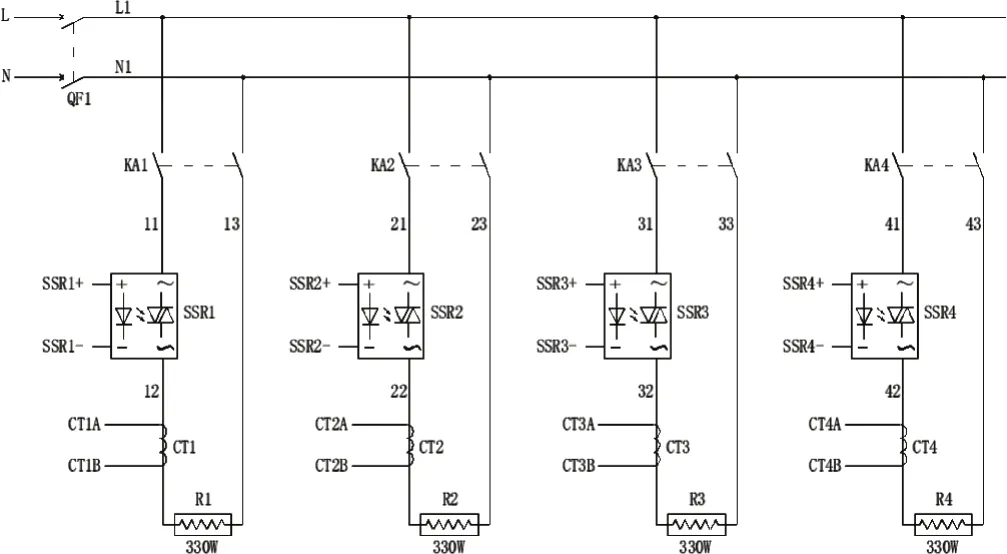

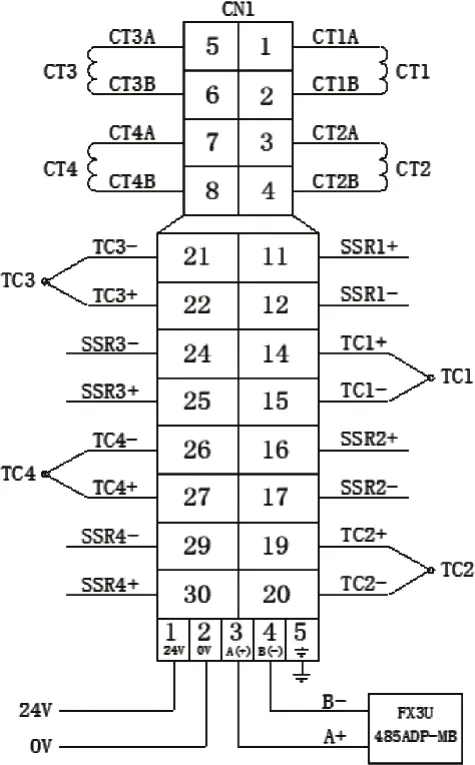

根据温度测控系统设计的功能,设计的主电路如图1所示,温控模块接线如图2所示。其中:QF1为温控1至温控4加热器的电源总开关;KA1、KA2、KA3、KA4为对应控制温控1至温控4加热电源的继电器,KA1至KA4继电器由PLC的输出点Y11至Y14分别对应控制;SSR1、SSR2、SSR3、SSR4为对应控制温控1至温控4电热管加热的固态继电器,SSR1至SSR4由温控模块驱动;CT1、CT2、CT3、CT4为对应温控1至温控4电热管的电流检知器,CT1至CT4的输出端分别汇集至温控模块CN1输入插座对应的引脚;R1、R2、R3、R4为对应温控1至温控4的电热管;TC1、TC2、TC3、TC4为对应温控1至温控4的测温热电偶。

图1 主电路

图2 温控模块接线

3 软件设计

3.1 参数设定

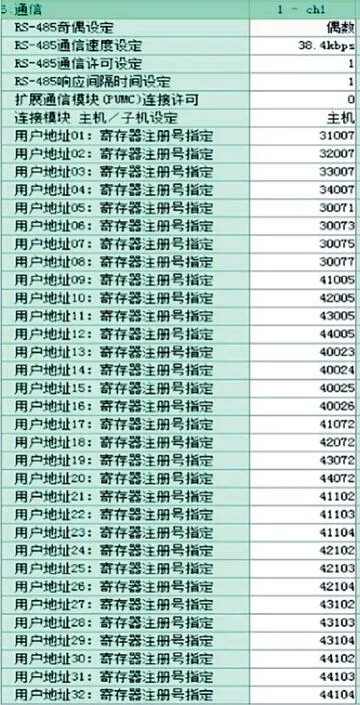

将PUMA模块的站点编号设定开关打至0,然后使用PUM loader参数加载软件进行设定,在模块分类选择对话框中选择“控制/事件/模拟模块”,然后在模式选择对话框中选择“从模块读取”并点选“模块连接指定”,把站点定义中对站点编号1处的框点选后确定,进入到参数设置界面,在该界面左边的树状选择菜单中,在“控制模块→参数→设定”中设定“PV输入类型”为7、“小数点位置”为1;在“控制模块→参数→系统”中设定“DO1输出事件种类设定”为64、“DO2输出事件种类设定”为67、“CT输入端子选择”为AA排列,选择“控制模块→参数→通信”的参数进行设定,完成上述设定后下载到控制(温控)模块中,控制模块参数的通信设定如图3所示。

图3 控制模块参数的通信设定

三菱FX3U-485ADP-MB通信模块的安装在通道1,MODBUS的通信参数使用将LD M8411作为接点的MOV指令进行设定,本系统中通道1 MODBUS通信格式D8400设定为H10A7,通道1 MODBUS协议D8401设定为H1,通道1 MODBUS从站响应超时D8409设定为K2000,通道1 MODBUS播放延迟D8410设定为K400,通道1 MODBUS请求间延迟D8411设定为K10,通道1 MODBUS重试次数D8412设定为K20。

3.2 触摸屏画面设计

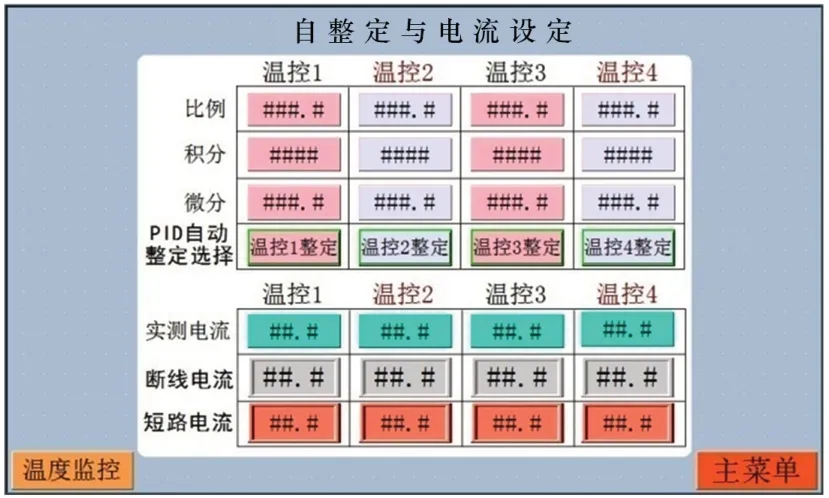

触摸屏采用威纶通EasyBuilder Pro[12]软件进行画面设计,画面主要有温度监控、自整定与电流设定画面,其中温度监控画面可以进行温控1至温控4的实际温度显示、温度设定、上偏差温度设定、下偏差温度设定、加热开关,自整定与电流设定画面可以进行温控1至温控4的PID参数显示、温控整定开关、实测电流显示、断线电流设定、短路电流设定,对两个画面的参数设定、自整定按钮设置了不同的操作管理密码,由相应层级的人员进行管理,防止设备操作人员进行非法操控。温度监控画面如图4所示,自整定与电流设定画面如图5所示。

图4 温度监控画面

图5 整定与电流设定画面

3.3 PLC程序设计

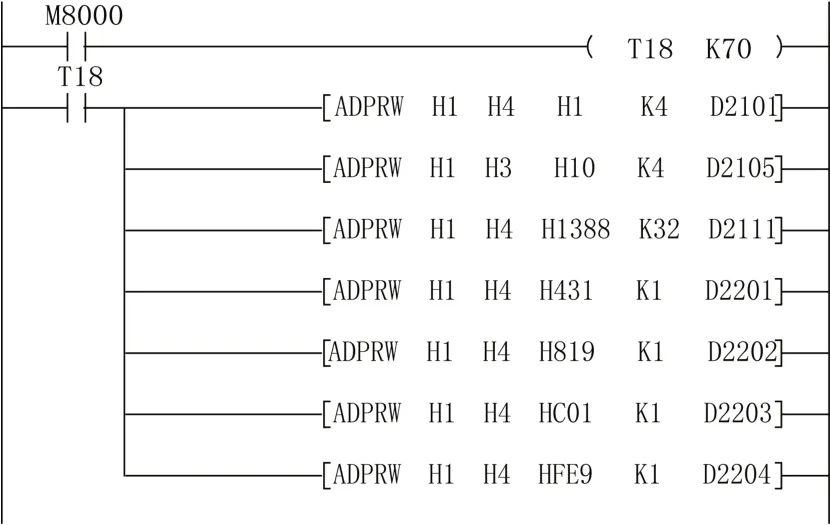

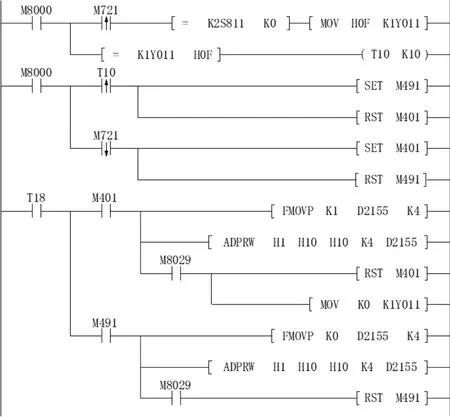

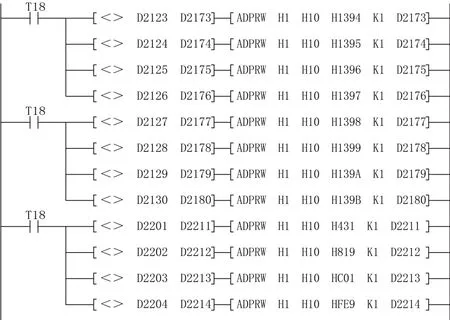

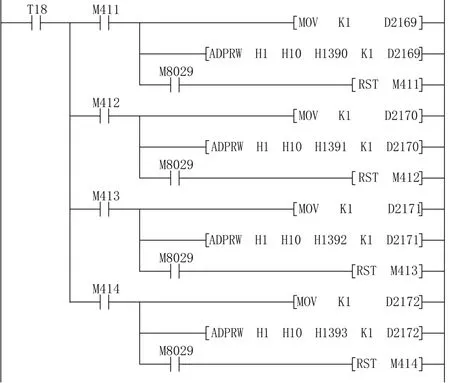

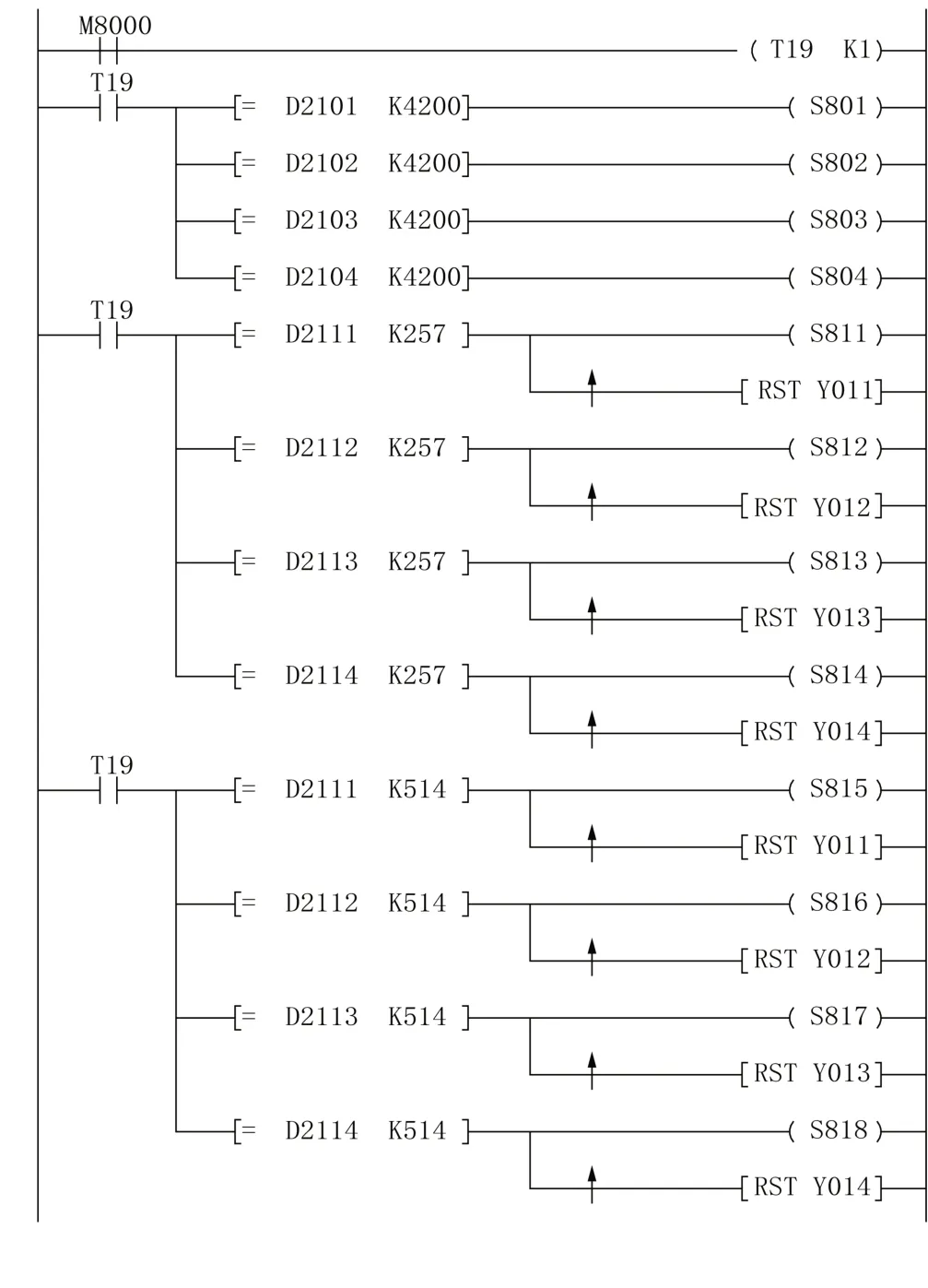

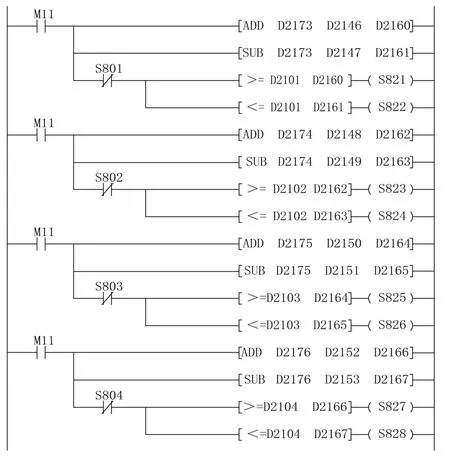

PLC程序采用三菱GX Works2[13]编程软件进行设计,PLC的控制程序包括图6所示的温控模块参数读出控制、图7所示的温控模块运行与待机控制、图8所示的温度与电流设定控制、图9所示的PID自动整定控制、图10所示的断线与短路检测控制、图11所示的高低温报警控制等,PLC与所对应从站温控模块通信的数据读出/写入,通过ADPRW[14]专用指令完成。

图6 温控模块参数读出控制

图7 温控模块运行与待机控制

图8 温度与电流设定控制

图9 PID自动整定控制

图10 断线与短路检测控制

图11 高低温报警控制

4 测试验证与结果分析

(1)温控模块参数读出控制:系统上电7 s后通过ADPRW指令自动进行参数的读出,温控1至温控4对应温控模块的通道1至通道4,通道1至通道4的实际温度分别放置于D2101至D2104、运行/待机状态分别放置于D2105至D2108、报警1-5状态显示分别放置于D2111至D2114、加热器电流值分别放置于D2115至D2118、自动演算(自整定)执行指令分别放置于D2119至D2122、通信SV值分别放置于D2123至D2126、断线电流报警设定值分别放置于D2127至D2130,通道1的PID放别放置于D2131至D2133、通道2的PID放别放置于D2134至D2136、通道3的PID放别放置于D2137至D2139、通道4的PID放别放置于D2140至D2142,短路电流报警设定值分别放置于D2201至D2204。

(2)温控模块运行与待机控制:M721为触摸屏上的加热切换开关位元件,M721为ON时温控模块运行,M721OFF时温控模块待机。按下触摸屏上的加热开关使M721为ON时,Y011至Y014动 作使KA1至KA4继电 器先吸合,延时1 s后M491置位,将K0分别传送给D2155至D5158,然后通过ADPRW指令将D2155至D5158的值分别写入到温控模块的H10至H13(40017至40020)中,指令执行完毕对M491进行复位,温控模块处于运行状态;按下触摸屏上的加热开关使M721为OFF时,M401置位,将K1分别传送给D2155至D5158,然后通过ADPRW指令将D2155至D5158的值分别写入到温控模块的H10至H13(40017至40020)中,指令执行完毕对M401和Y011至Y014进行复位,温控模块处于待机状态。

(3)温度与电流设定控制:D2173至D2176分别为触摸屏上的温控1至温控4的温度设定寄存器,D2177至D2180分别为触摸屏上温控1至温控4的断线电流报警设定寄存器,D2211至D2214分别为触摸屏上温控1至温控4的短路电流报警设定寄存器,由各通道读出的D2123至D2126温度设定值与触摸屏上的D2173至D2176温度设定值一一进行比较、读出的D2127至D2130断线电流报警设定值与触摸屏上的D2177至D2180断线电流报警设定值一一进行比较、读出的D2201至D2204短路电流报警设定值与触摸屏上的D2211至D2214短路电流报警设定值一一进行比较,当比较结果不一致时将触摸屏上的设定值写入到温控模块的对应参数地址中。

(4)PID自动整定控制:M411至M414分别对应触摸屏上温控1至温控4的自动整定切换开关,按下触摸屏上的自动整定开关分别使M411至M414为ON时,通过ADPRW指令分别将D2169至D2172寄存器的值1写入到温控模块的H1390至H1393(45009至45012)中,指令执行完毕将M411至M414对应的位进行复位,温控模块各通道根据指令进行PID的自动整定控制。

(5)断线与短路检测控制:其中S801至S804分别为对应温控1至温控4的热电偶断线报警位元件,S811至S814分别为对应温控1至温控4的断线电流报警位元件,S815至S818分别为对应温控1至温控4的短路电流报警位元件;程序中D2101至D2104的各实际温度值分别与K4200进行比较,实际温度值等于K4200时,S801至S804对应的位为ON,此时产生对应的热电偶断线报警停机;程序中D2111至D2114的各报警1-5状态显示分别与K257进行比较,报警1-5状态显示值等于K257时,S811至S814对应的位为ON,此时产生对应的加热器断线报警停机、Y011至Y014对应的位复位切断电源;程序中D2111至D2114的各报警1-5状态显示分别与K514进行比较,报警1-5状态显示值等于K514时,S815至S818对应的位为ON,此时产生对应的加热器短路报警停机、Y011至Y014对应的位复位使继电器断开切断电源。

(6)高低温报警控制:M11为温控模块运行状态的位元件,D2146与D2147分别为触摸屏温控1的上偏和下偏设定寄存器,D2160与D2161分别为温控1上下限温度寄存器,S821与S822分别为温控1高低温报警位元件;D2148与D2149分别为触摸屏温控2的上偏和下偏设定寄存器,D2162与D2163分别为温控2上下限温度寄存器,S823与S824分别为温控2高低温报警位元件;D2150与D2151分别为触摸屏温控3的上偏和下偏设定寄存器,D2164与D2165分别为温控3上下限温度寄存器,S825与S826分别为温控3高低温报警位元件;D2152与D2153分别为触摸屏温控4的上偏和下偏设定寄存器,D2166与D2167分别为温控4上下限温度寄存器,S827与S828分别为温控4高低温报警位元件;温控模块运行状态时,当温控1至温控4中有实际温度等于或超过对应的上限下限温度时,使对应的高温报警或低温报警元件为ON而报警停机。

根据电热管实际功率进行断线电流报警和短路电流报警的设定,由温控模块自动演算完成PID参数的自整定后,根据生产工艺进行各温控回路的温度设定,实现了精准的温度控制,各回路实际温度控制在温度设定值的±1℃范围内;特别是在温度控制过程中,当电热管功率下降与回路不良断线等情况使检测到回路电流小于断线电流设定值时,当更换了大功率的电热管等情况使检测到回路电流大于短路电流设定值时,系统立即报警停机并同时通过继电器切断相应回路的供电电源,避免了产生封口不良品和发生意外触电事故,提高了电加热方式温度控制系统的稳定性与安全性。

5 结束语

为解决食品包装机的温度控制系统,当出现电热管功率下降、外部供电回路发生断线等情况,容易引起产品封口不良甚至发生意外等问题。本文采用PLC、触摸屏、温控模块、电流检知器等控制设备,设计了一套基于PLC与触摸屏的温度测控系统,经过系统功能测试,实现了温控模块的PID自动整定控制、加热器回路断线与短路保护功能,在温度控制过程中对电热管工作电流和热电偶回路进行检测,并与系统设定值进行对比控制。当电热管发生回路不良断线使回路电流小于断线电流设定值、更换了大功率电热管使回路电流大于短路电流设定值,立即报警停机并切断该回路供电电源,提高了电加热方式温控系统安全性与可靠性,具有很好的推广应用价值。