基于PLC技术的自动化生产线控制系统设计

席 飞

(江苏联合职业技术学院南京分院,南京 210019)

随着机电一体化技术和信息技术的不断发展,制造生产行业已经逐渐发展成一个囊括机械、电气、信息等技术于一体的综合工业工程。这类复杂工业产线需要依赖计算机自动化技术进行控制。随着包装生产线自动化控制技术的不断发展,自动化包装线从原来的硬性生产线发展为柔性生产线[1]。本文以袋装食品包装生产线的自动化控制系统为例,探讨柔性食品包装生产线的自动化控制技术应用策略。

1 自动化包装生产线控制系统工况需求分析

以小型袋装食品为例,该类袋装食品的包装需要经过清洗、烘干、整料、装袋以及分级5道基本工序。受体量限制,研究重点主要集中在整个自动化包装生产线控制系统的装袋工序上。装袋工序选定塑料薄膜作为包装材料,通过两头扎口的方式包装柚子。整个包装单元由供袋装置、送袋装置、切袋装置、开口装置以及收口装置相互配合构成。供袋设备通过步进电机带动装着塑料卷的辊轴转动,右边缓冲机构中一细圆杆在竖直方向上成自由状态。塑料袋在此杆的重力作用下保持舒展状态,并为包装动作保留一定的余量。送袋设备通过电磁铁异性相吸的原理夹紧袋口,将其推到开口装置处,在开口打开后退回初始位置,再由切袋设备用压紧块将袋子周边空隙压紧,用切刀切下,最后由扎口设备将袋口收住压紧。开口装置主要通过真空吸嘴吸附袋口,通过向袋内吹气打开袋口,方便柚子准确进入袋内。此过程需要设置挡料装置,避免多个柚子掉入袋中。

具体包装单元的作业流程如下:①由送袋装置将袋子推到预定位置;②由开袋装置吸附袋口;③送袋装置返回初始位置;④切袋装置将包装袋切开;⑤扎口装置将底部袋口扎紧,然后切袋装置返回初始位置后由开袋装置打开袋口;⑥挡料装置退回,柚子滑入包装袋内;⑦上端的扎口装置作业,将顶部的袋口扎紧,同时挡料装置复位;⑧由推料装置将包装好的柚子推入下一单元,同时顶部、底部两套扎口装置退回初始位置。

2 自动化包装生产线控制系统的硬件构成

2.1 PLC技术功能定位

可编程逻辑控制器(Programmable Logic Controller,PLC)技术的主要功能是实现用户对控制程序的预编程,同时按照预编程的程序流程控制整个机械加工过程。PLC在机械加工自动化控制程序中发挥着重要作用,是整个自动化控制系统的核心模块[2]。预编制控制程序存储在PLC模块,由PLC模块的中央处理器(Central Processing Unit,CPU)芯片按照既定程序调用各个功能性模块(通信模块、遥感模块、电气控制模块),以实现对当前生产工况的研判和对下一步生产控制指令的生成,将生产流程从一个流程推进到下一个流程,对各个生产加工设备发布一个控制指令到另一个控制指令,从而实现对整个生产流程的自动化控制。PLC技术对机械加工的自动化控制是单向的。整个控制过程会按照预设的流程顺序,从一个控制阶段过渡到另一个控制阶段,使得整个机械设备的运作状态进入既定的加工程序并一直循环下去[3]。

2.2 PLC主控模块选型

PLC在工业生产自动化控制中应用较为广泛,结构主要包括接口电路、电源以及通信模块等。在电源电压稳定的前提下,CPU按照既定程序的研判条件判断整个系统的运行状态,将寄存器中的数据传送到对应的输出装置[4]。依据分析的食品自动化包装生产线的加工工艺流程的复杂程度,可以预见现场需要的控制开关较多,且有相当一部分开关与控制柜之间的距离较大。这种情况下选用S7-200的传统轻工业加工PLC型号,会导致连线较多,现场走线过于复杂。不仅会增加整个硬件系统的构建成本,也不利于后续系统功能性升级和日常检修维护。因此,这里采用西门子公司生产的S7-300 PLC。该型号PLC集成了PROFIBUS-DP的数据通信功能模块,能够应对复杂的数据远程通信,大大降低了电缆成本[5]。因此,本文建议选用西门子公司S7-300系列的PLC作为食品柔性生产线自动控制系统的主控核心。

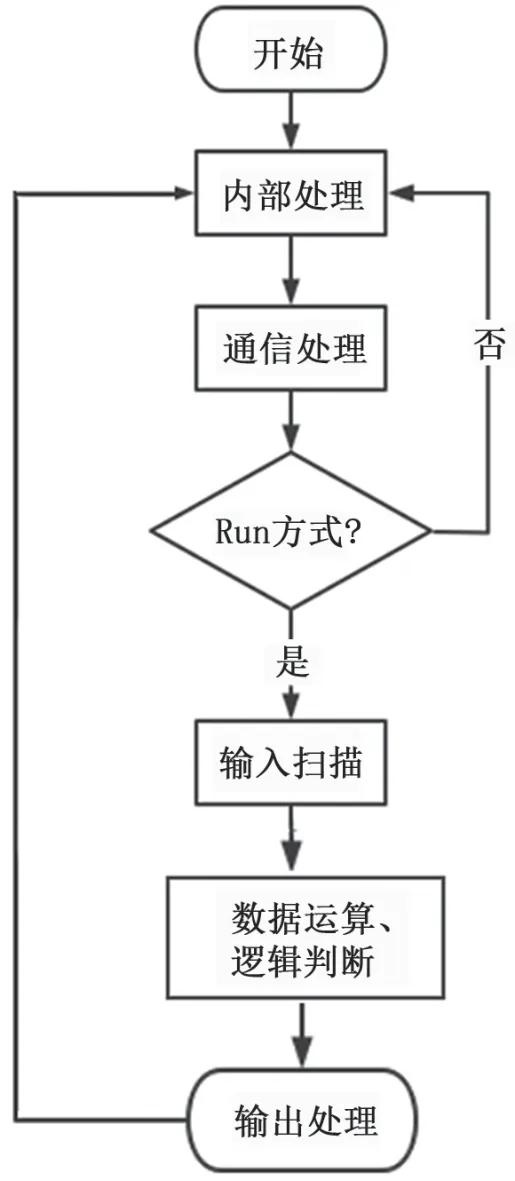

该系列的PLC作业流程分为5个阶段,如图1所示。第1阶段,内部处理阶段,主要负责运行主控程序。第2阶段,通信处理阶段,主要负责电信号到数据信号、数据信号到电信号之间的转译,由PLC集成的数据通信模块负责。第3阶段,输入扫描阶段,主要用于扫描和识别用户从编程模块中输入的指令,及时根据用户输入的指令更新内处理阶段的主控程序。第4阶段,用户程序执行阶段,扫描后执行最终主控程序的数据运算与逻辑判断。第5阶段,输出处理阶段,主要负责将用户程序执行结果输出给数据通信模块,经数据信号到电信号的转译与抗干扰处理后生成最终的主控指令,实现对各个作业机械设备的远程自动化控制。

2.3 PLC相关模块的选用

PLC相关模块包括数字量输入/输出模块、分布式输入/输出(Input/Output,I/O)模块、模拟量输入输出模块以及人机交互界面等。这些模块的主要功用在于信息采集和指令发布。为了确保兼容性,在选用西门子公司的S7-300 PLC主控核心后,最好相关模块也采用西门子公司出品的同一系列。

图1 S7-300系列PLC工作流程

2.3.1 数字量输入/输出模块

建议选择SM322、SM321,共16点输入模块,另外SM322为16点输出模块,模块电压与PLC电源一致为24 V。本文需要用到8个SM321和4个SM322模块。

2.3.2 分布式I/O模块

西门子公司生产的S7-300 PLC兼容的I/O模块为ET200系列。这一系列有多种型号可供选择。结合自动化控制的实际环境,选用模块化从站ET200M型号的I/O模块作为相关模块。该型号I/O模块自带1个IM153-1接口,使其具备了更好的功能扩展性,同时更加适合包装生产线模块化工艺流程。

2.3.3 模拟量输入/输出模块

该模块主要负责将传感器输入的电信号转译为能够被PLC主控核心识别的数据信号,同时负责将PLC的输出数据信号转换为能够被各个加工设备识别的电信号。SM331包括了补偿电路、逻辑电路等电气元器件。这些元器件都有自己的参数,可以通过STEP7设置调整元器件参数。

2.3.4 人机交互界面

选用由西门子公司出品的MP277型号触摸屏,兼容性较强,自带多点接口(Multi Point Interface,MPI)、PROFINET以及通用串行总线(Universal Serial Bus,USB)等接口,可以与西门子S7-300系列的PLC组成通信网络。该显示屏能够防水防尘,能够适应恶劣的车间环境。触摸屏操作系统为Windows CE,可为用户提供较为便捷灵活的操作体验。

2.4 系统硬件构成与配置

系统硬件主要包括PLC、电源模块、ET200M模块、模拟量输入模块以及数字量输入输出模块和人机交互模块。整个自动化控制系统的硬件模组需要统一安装在同一个控制柜中,由控制柜电源系统负责电源、短路保护等功能。在控制柜内部结构的布置方面,通常将自动化控制系统统一安装在控制柜的底层部分,将PLC主控模块放置在整个控制系统的最上端,方便操作人员直观观察到PLC模块状态指示灯的亮灭情况。控制柜的上方主要用于安装散热风扇,风扇对准PLC主控芯片,帮助PLC模块保持合适的高频运作性能环境。控制柜的中部主要用于安装电源线路、电源开关模组以及短路熔断保护装置等控制系统的辅助模组。

3 食品包装生产线自动化控制系统的软件设计

3.1 编程装置和编程软件的选择

编程装置是灵活应用PLC技术构建自动化控制系统的基础,也是实现PLC自动化控制系统人机交互的主要渠道。编程器根据其功能特点可以分为简单型和智能型两种。简单型编程器体积较小,便于携带,同时能够实现对PLC控制系统的现场调试,能够通过编辑指令表程序进行PLC控制程序的编辑和维护。智能型编程器则是以梯形图PLC编程语言为基础的专业编程软件,一般要借助个人计算机实现相关功能,无法进行现场程序的调试与维护,但可以借助梯形图语言实现对多功能模块负载控制系统逻辑代码的编写工作,快速准确地生成程序逻辑梯形图、指令表以及功能块图,适用于从无到有进行PLC自动化控制系统程序的编辑工作。

考虑到食品包装生产线自动化工艺流程中的参数较多,建议采用西门子公司推出的STEP7编程软件作为智能编程装置,通过实时观察梯形图中触点和线圈的通断情况调试整个控制系统的各类参数。

3.2 STEP7软件编程特性

STEP7软件是一款应用与Window XP系统的PC端编程软件,主要针对S7-300、S7-400系列的PLC程序编写、调试工作专门开发的软件工具包,其中包括多种如语句表语言、功能块图、逻辑梯形图等功能模块,能够实现对PLC系统程序的项目管理、参数设置、监控程序编写、硬件组态以及通信网络组态等PLC编程功能。借助于逻辑梯形图功能,程序设计人员可以直观观察控制电路当前的通断情况,方便调试程序逻辑代码和相关参数。功能块图可以直观展示电子电路的逻辑图,以便合理调试PLC控制系统的电子电路联通情况。语句表的主要作用类似于汇编语言风格。设计人员可以面向机器设备直接访问它们的存储单元和控制单元。STEP7还支持中高级PLC编程语言包的扩展。要熟练应用STEP7软件,熟悉S7系列的各类型PLC编程语言的特点和应用场景。

3.3 STEP7梯形图程序运行流程设计

控制系统要想实现对机械设备工序的自动化控制,需要通过STEP7梯形图编写程序,即依据硬件构成的PLC主控核心输入、输出、模拟量等变量的逻辑判断原理,编写食品包装产线自动化控制系统程序。系统判断机构是否在原位,如果在原位,则判断是否有工件。若原位有工件,则进行传送,然后判断工件是否运行到位。若运行到位,则进行加工处理。完成加工后,检测工件是否合格。若工件合格,则进行计数并进行卸料,至此完成所有程序。

4 结语

本文对食品包装行业生产线自动化控制系统的设计技术进行研究,以袋装食品为例,分析了袋装食品柔性包装生产线的工艺流程。依据该工艺流程明确自动化控制系统功能需求,基于PLC控制技术,从硬件PLC选型、PLC相关模块选型、软件编程器选择、编程软件的应用、梯形图程序的设计等多个方面提出了食品包装柔性生产线的PLC自动化控制系统构建策略。