基于3D MAX和Bentley系列软件的风电塔筒工艺流程可视化研究

祝亚伦 郭乾申 董泽鑫 惠 冰

(上海电力机械有限公司,上海 200245)

随着“碳达峰、碳中和”目标的提出,在大力推进绿色低碳、科技创新的形势下,新能源事业蓬勃发展。世界能源结构正经历着重大变革[1],风能作为可再生资源,地位越来越重要。风机塔筒起到支撑整个风力发电机组的关键性作用。结合公司实际需求和市场环境,针对风机塔筒进行工艺流程的可视化研究十分必要。本文以某6.x风电机型塔筒为例,通过3D MAX和Bentley系列软件,对该机型塔筒工艺流程进行可视化研究,并将其应用于工程人员之间的技术交流,使生产制造过程更加直观,以提高产品质量。通过对各工序间进行可视化研究,使之流转更协调配合,衔接更紧密,提高了生产效率。

1 塔筒工艺流程

风电塔筒的工艺流程与质量控制十分重要[2]。它的主要工艺流程为“划线下料→卷制成型→纵缝焊接→回圆矫正→法兰与筒体组对焊接→喷砂除锈→油漆涂装→内附件安装”。

2 可视化制作

在Bentley系列软件中,将加工使用的机械设备以及相关产品建立三维模型导入3D MAX中,根据工艺流程进行可视化制作。

2.1 划线下料

基于3D MAX进行下料工艺演示时,需要预先建立工件模型、需要的加工设备及加工车间等。目前,风电塔筒的下料基本采用数控火焰切割机[3],切割钢板等金属材料。数控火焰切割机如图1所示。

将建好的模型导入3D MAX中进行钢板下料动画制作。先对数控火焰切割机模型中的各部件通过动作分析分成不同的动作组,每个组内的部件在整个组中为子集与父集的关系。根据数控火焰切割机的加工流程制定动画脚本,再根据脚本对建立的模型加以动作及帧。3D MAX中每一个模型均可以加以动作及帧,根据动画脚本在不同的帧数给有动作变换的模型加以X、Y、Z轴上的移动、旋转及缩放等动作,制作一段帧数内的动画。

通过SuperSpray调整粒子的发射速率、偏移、粒子种类及大小等参数,以调整粒子喷射的形状及样式,加以动作以模拟数控切割机割枪的火焰喷射。钢板下料完成后,需开坡口。在Bentley系列软件中,利用OpenBuildings Designer建立钢板坡口切割机模型,并将相关信息转换成交互文件fbx导入3D MAX。制作钢板开坡口的动画,如图2所示。

图1 数控火焰切割机

图2 钢板开坡口

2.2 卷圆焊接

风电塔筒的椭圆度、直线度控制和合理装配,是整个塔筒建造过程中的难点和重点。相关的工艺控制直接影响整个产品的品质[4]。筒节的卷制过程需要建立卷圆机、回圆机等设备模型。卷圆过程中应注意,筒节卷制方向应和钢板的轧制方向一致,卷圆完成后进行纵缝焊接。塔筒的纵缝组对有着严格的技术要求,需控制筒体对接间隙为0.5~2.0 mm,错边量不超过1 mm。它的技术及检验要求通过After Effects进行标注,并通过后期Premiere Pro剪辑加入到动画演示中,以达到重点强调的作用,避免因加工不规范而导致生产质量不过关。

纵缝焊接前先用砂轮打磨去除坡口内杂物、锈斑和油污等,露出金属光泽后进行施焊。卷制对接点先点焊再采用自动埋弧焊进行施焊。施焊过程采用焊枪模型和SuperSpray喷射粒子进行模拟,如图3所示。

图3 纵缝焊接喷射粒子模拟图

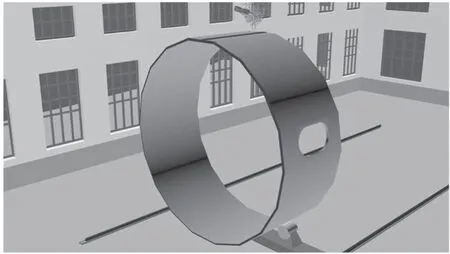

待筒节纵焊缝充分冷却后,筒节需要进行二次校圆,如图4所示。筒节校圆时,需要重点测量筒节的弧度以及大、小口的各方向直径差等。检验要求通过After Effects制作,并加入到工艺流程动画中。

图4 二次校圆过程图

2.3 法兰与筒体组对焊接

风力发电高塔中,塔筒是风力发电的基础部件。因为塔筒的体积过大,制造时需要进行分段制造,然后用法兰将塔筒的分段进行连接。若在法兰与筒体的组对焊接过程中出现了细节失误或手法错误会导致法兰变形,影响塔筒的焊接质量。

法兰与第一筒节在竖直情况下与法兰点焊牢固,焊点呈环状分布。在3D MAX中,筒节相应位置分别加入不同时间段喷射的超级喷射粒子,模拟点焊过程,如图5所示。在Bentley中建立滚轮架的三维模型,将其导出成交互文件fbx文件格式导入3D MAX。在文件导入3D MAX时,需要注意统一坐标系和单位问题。筒节置于滚轮架,将筒节与筒节之间组对,分组施焊,组对成塔筒,如图6所示。

图5 法兰与筒节点焊图

图6 筒节与筒节组对施焊图

2.4 喷砂除锈

风电塔筒的防腐是工艺流程中极为重要的一环。所有的喷涂表面必须在塔筒及筒壁连接的附件焊接完毕后整体进行喷砂除锈。该工序中需要的厂房、塔筒以及运输车辆等三维模型通过OpenBuildings Designer软件进行构建,再通过FBX交换文件格式导入3D MAX。需要注意单位换算,高级选项中的单位应勾选“毫米”。导入模型后,根据实际情况制作模型关键帧,通过Premiere Pro对喷砂工序的技术要点难点添加文本字幕进行说明,同时要求喷砂防锈表面达到《涂装前钢材表面锈蚀等级和除锈等级》(GB/T 8923—1988)标准中的Sa2.5级规定。喷砂结束后,应尽快涂装第一道底漆。

2.5 油漆涂装

喷砂除锈完成后,对塔筒进行油漆涂装。该机型塔筒制造采用4道油漆涂装,分别为环氧富锌底漆、环氧云铁漆中间漆、聚氨酯面漆以及氟碳面漆。对于同一单元部件,只允许使用同一涂料供应商提供的涂料产品。

通过OpenBuildings Designer软件进行动画模型的三维建模,再导入3D MAX中制作关键帧。采用封闭式车间涂装施工,以便有效控制涂装环境和施工条件,确保涂装质量。运用3D MAX中的材质编辑器对塔筒进行材质赋予操作,表现油漆涂装完毕的颜色状态,克隆塔筒,将喷砂状态的塔筒在油漆涂装结束后的可见度设置为0。油漆涂装完毕后,将塔筒运至内附件安装的堆场。

2.6 内附件安装

风电塔筒内附件安装时,避免在筒体内部硬拖、碰撞,以防造成塔筒内壁损伤[5]。该机型塔筒底段配备4层平台,二段、三段配备1层平台,顶段配备2层平台。通过OpenBuildings Designer软件构建的塔筒、内附件零件等三维模型导入3D MAX,运用材质编辑器赋予各部分对应的颜色贴图,并可用外部图片直接将其拖拽复制到材质球上进行设置贴图。将塔筒模型通过编辑网格模式分离成两部分。在内附件安装关键帧制作过程中,一部分塔筒模型可见度逐渐消失为0,此时内部的内附件便清晰展示在镜头画面中。待内附件安装完毕,塔筒所有部分可见度恢复为1,完成内附件安装工序,如图7所示。

图7 内附件安装示意图

3 现场实际与可视化对比展示

以某6.x风电机型塔筒制作工艺为例进行可视化研究。目前该项目已经完成,现将一个现场实际与可视化截图对比进行展示,如图8和图9所示。

图8 现场实际图

图9 可视化截图

4 结语

基于3D MAX和Bentley系列软件的风电塔筒工艺流程可视化研究,已应用于某塔筒制造项目的相关人员培训、技术交底、生产车间的调度配合及虚拟制造验证工艺等方面。通过此项技术可进一步提高产品质量合格率,缩短生产制作周期,降低生产成本,提高公司产品在市场中的竞争力,并对同类型项目具有一定的参考价值。