大直径盾构机分体始发台车轮受力模型有限元仿真分析

杨 伟

(中铁十一局集团有限公司,武汉 470013)

我国地铁隧道施工已普遍使用盾构法,盾构机始发通常是利用已经建好的车站或者专为盾构机始发而修建的竖井。后者虽然增加始发竖井结构投资,但隧道区间和车站能够同时施工,能大大缩短总体工期,节省工程总体投资。因此,某些情况下修建始发竖井更具优势[1]。但是,随着盾构技术的发展,盾构法施工的断面尺寸越来越大。目前,国内最大直径盾构机可达16 m[2]。常规盾构机整体始发需要80 m长的竖井,但大直径盾构机需要约200 m。如此长的始发竖井不但造价昂贵,而且在繁华的城市中很少具备符合条件的场地。因此,如果能够采用短始发竖井实现盾构机分体始发,不但能够解决这个难题,而且可节省大量工程投资[3]。

1 工程概况

某市过江隧道项目包含1个大直径盾构区间,隧道管片外径为11.80 m。经工程水文地质条件、周边环境、工期进度等因素综合分析[4],拟采用开挖直径为12.26 m的大直径泥水平衡盾构机施工。该盾构机整机总长约187 m,刀盘总质量约为405 t,主驱动采用电驱形式,驱动总功率为4 200 kW,最大扭矩为34 300 kN·m,密封形式采用唇形密封,伸缩油缸有12根,设备主要性能参数如表1所示。其中,刀盘长2.7 m,盾体长13.5 m,超前钻机9 m,1号台车21 m。

2 盾构机分体始发分析

2.1 始发井最小空间分析

该项目处于城市中心,周围是省博物馆、公园、宾馆等重要建筑密集区域,没有条件对大直径盾构机采用整体始发,需要考虑采用分体始发模式。分体始发模式需避免影响掘进出渣和材料吊装,同时各部件配置应合理,从盾构机前期选型配置、台车各部件布局进行优化,避免后期过多地改造设备[5]。

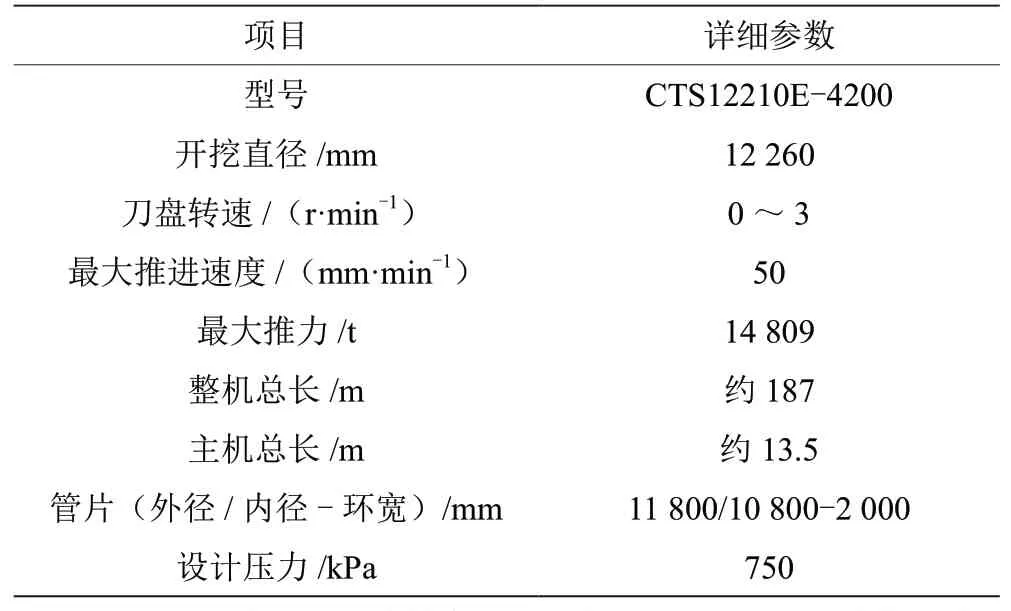

表1 整机性能参数表

根据该台泥水盾构机的设备布置和泥水盾构的掘进特点,1号台车上布置液压油箱、液压站、操作室、P2.1泵(排浆泵)以及冲刷泵。此时,需考虑两方面内容。一方面,按照设计P2.1泵的吸入高程应低于2 m的要求,如将1号台车放置地面,则浆液无法排出,造成泥水仓压力过大,地面隆起;另一方面,1号车布置液压油箱、液压站等关键动力装置,如存于地面,会增加改造费用。

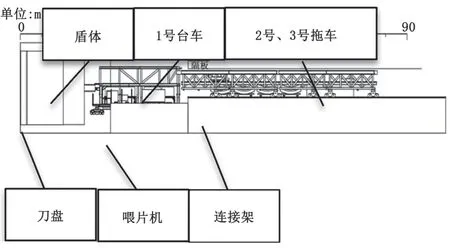

通过分析可知,分体始发时需下井的部件主要包含刀盘、盾体、喂片机、1号台车、改造连接架、2号拖车以及3号拖车,如图1所示。

图1 分体始发下井部件

2.2 重新布局1号台车分析

根据前述方案,在满足功能和空间结构的情况下,重新布局1号台车。

2.2.1 超前钻机拆除

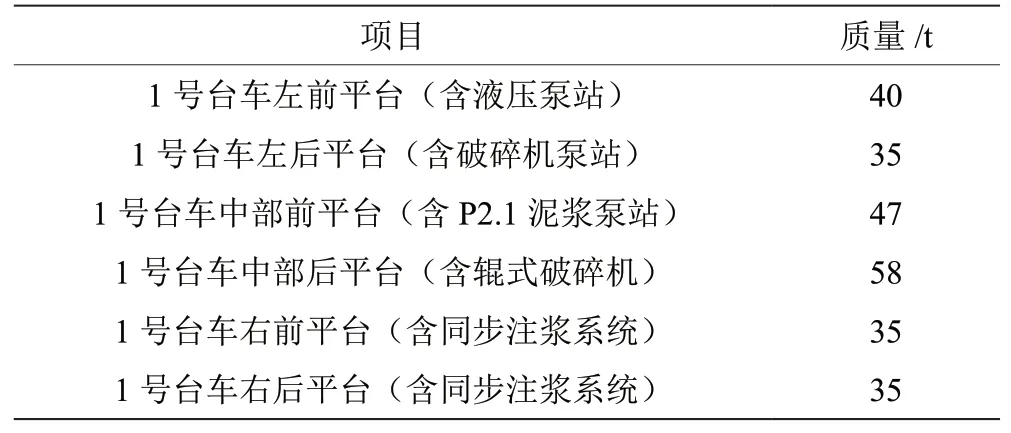

因空间不足,需拆除超前钻机,将拼装机行走梁与1号台车连接,连接位置如图2所示。需要注意,连接的钢结构应考虑结构强度和转弯要求[6]。

图2 超前钻机位置

2.2.2 后配套布局优化

取消操作间和休息室,取消二次注浆系统、超前钻机泵站以及辊式破碎机设备。1号台车布置优化,如图3所示。首先,原5号拖车刀盘变频柜移动到1号拖车中层平台中前部,原5号拖车1 600 kVA变压器移动到1号拖侧二层平台中部后侧。其次,原5号拖车2 500 kVA箱变移动到1号拖车二层平台中部,2×2 500 kVA箱变动到1号拖车二层平台左后部。最后,原5号拖车高压开关柜移动到1号拖车二层平台右后侧。

图3 1号台车布置优化

2.2.3 最小空间尺寸

连接桥前端距刀盘46.3 m,超前钻机净空9 m。根据前述井下放置的设备及台车调整情况,拆除超前钻机后,拼装平台与1号台车改造连接后需要的长度为37.3 m。

3 1号台车受力分析及台车轮应力有限元分析

针对分体始发对极限空间的要求[7],对台车后配套上的设备进行重新布置,则台车受力情况发生了相应变化。

3.1 1号台车质量变化

改造前,1号台车总质量M1约为250 t,质量统计如表2所示。

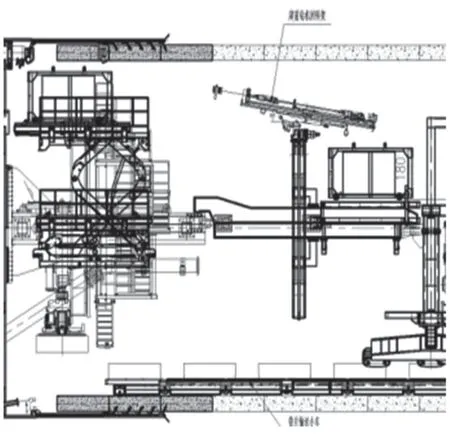

表2 1号台车改造前重量统计表

根据改造需求,1号台车上需增加的设备如表3所示,总质量M2约38.6 t。

表3 1号台车改造需增加设备质量统计表

由表2和表3统计结果可知,改造后1号台车总质量M为M1与M2之和,即288.6 t。同时,根据改造需求,取消1号台车上的辊式破碎机和破碎机泵站(总质量M3约37 t),则最终改造后1号台车总质量为

代入数值,可得M终为251.6 t。

3.2 1号台车轮组受力情况及有限元分析

3.2.1 台车轮组受力情况

根据分析可知,改造后1号台车重力变为

这里取M为2.516×105kg,g为10 N·kg-1,于是有G为2.516×106N。

分析可知1号台车主要受到重力和管片对台车轮的支撑力,则1号台车的应力主要集中在底部支撑和行走用的台车轮组上。取安全系数α=1.6,则每个台车轮需承受重力G轮为

代入数值,可得G轮约为1×106N。

3.2.2 台车轮组三维建模

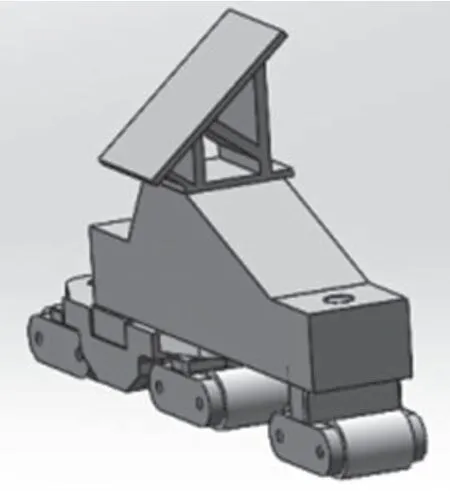

通过SolidWorks对台车轮组进行三维建模,如图3所示。台车钢结构的材料为Q235A,台车轮表面为橡胶。

图3 1号台车轮组三维建模

3.2.3 台车轮组有限元分析

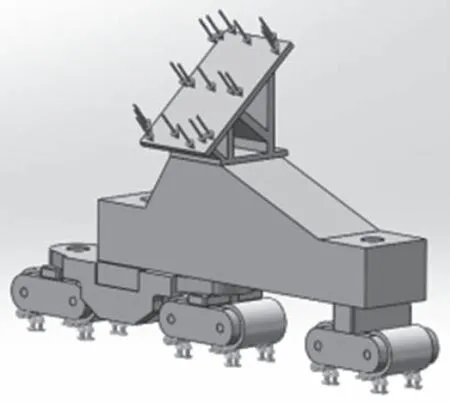

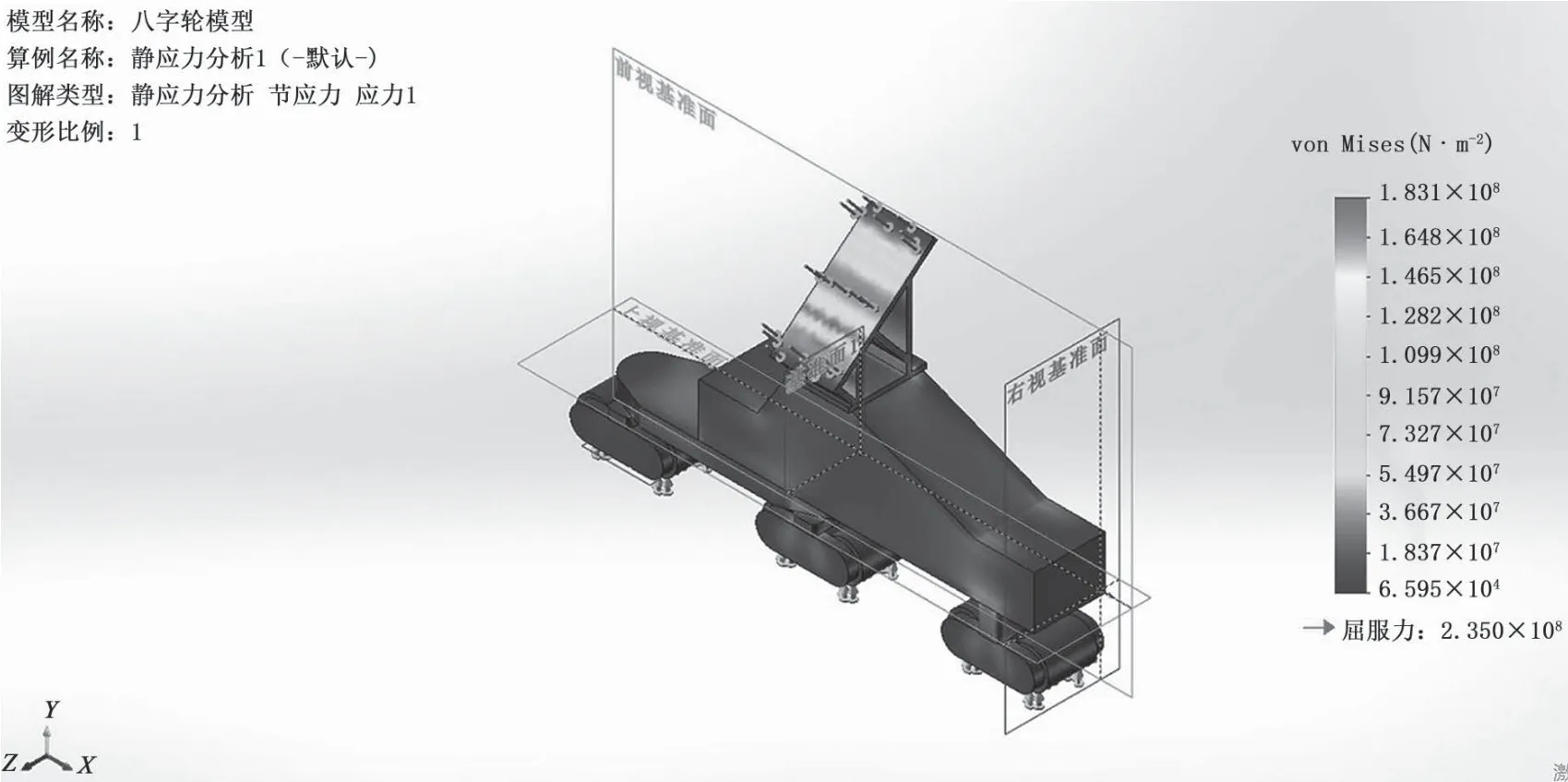

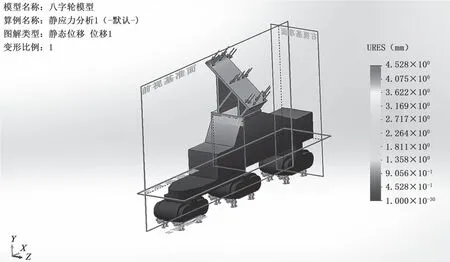

三维建模完成后,用SolidWorks中的Simulation功能对台车轮组进行有限元静应力分析,先对三维模型进行约束和载荷的添加,然后划分台车轮组三维模型的网格,分别如图4和图5所示。对模型进行有限元分析,计算结果分别如图6和图7所示。

图4 1号台车轮组三维建模添加约束和载荷

图5 1号台车轮组网格划分

由计算结果可知,1号台车轮组所受最大应力为1.831×108N·m-2,小于材料的屈服极限应力2.35×108N·m-2,故改造方案可行,同时轮组产生的最大弹性变形量为4.528 mm。

4 结论

(1)在城市中心空间有限区域进行大直径盾构施工时,可采用分体始发的方式节约空间。

(2)采用分体始发方式要分析极限空间情形下需要保留的设备和功能,如1号台车、液压泵站、油箱等动力设备。

(3)可根据施工要求适当减去非必须的设备和功能,如超前钻机等。

图6 1号台车轮组应力计算结果

图7 1号台车轮组位移量计算结果

(4)重新布局后的后配套拖车要进行重力变化分析,并建立三维模型模拟受力情况,进行有限元仿真分析。若结果显示应力集中处不会超过屈服极限,则表示此分体始发方案可行,反之要重新考虑布局和分体始发的方案。