锚杆锚索在模拟矿井水中腐蚀速率试验研究

褚晓威

(中煤科工开采研究院有限公司,北京 100013)

煤矿井下温度、湿度多变,空气、矿井水等介质成分复杂,因此井下金属材料设备等易发生腐蚀,形式主要包括水腐蚀、大气腐蚀和其他介质腐蚀。煤矿井下主要的腐蚀介质为水,含水环境中锚杆锚索及构件、钢棚、液压支架、机械设备等均出现不同程度腐蚀。腐蚀性较强的主要是酸性矿井水和高矿化度矿井水,其中在我国北方煤炭主产区主要为高矿化度矿井水[1],不同钢材在不同矿井水中的腐蚀行为有较大的区别[2-8]。

国内外学者对锚杆锚索腐蚀开展了相关研究。张超等[9]发现高Cl-海水对巷道锚杆及穿带造成较大的腐蚀。吴赛赛等[10]认为腐蚀速率与煤、黏土、地下水形成的溶液离子浓度成正相关关系。朱杰兵等[11]分析了锚筋腐蚀速率与预应力、pH、氧浓度的关系。郑静等[12]分析了强腐蚀环境下锚筋的腐蚀速率、力学性能的变化规律。Qiong Wang等[13]开展的煤矿锚杆腐蚀试验表明1.5~2a锚杆发生均匀腐蚀,而3~8a出现点蚀,腐蚀速率在早期升高、后期下降。A.J.S.Spearing等[14]采用电化学测试法分析了不同电位、pH矿井水中锚杆腐蚀速率,认为酸性越强腐蚀速率越大,局部腐蚀比均匀腐蚀更严重。R.Hassell等[15]认为随着腐蚀的进行锚杆腐蚀速率下降。P.Craig等[16]发明了新型锚杆腐蚀挂片矿井水腐蚀速率测试方法。G.Bylapudi等[17]讨论了pH、电阻率、总溶解固体、侵蚀性离子等对锚杆腐蚀速率的影响。

全面腐蚀(也叫均匀腐蚀)是指分布在整个表面且腐蚀速率相对一致的腐蚀,其不但从重量损失的角度代表了腐蚀对锚杆索的最大破坏,减小了杆体截面积且降低抗拉强度、延伸率等,而且还可能转化为点蚀、应力腐蚀等局部腐蚀。因此均匀腐蚀速率可以作为材料耐蚀性评价和寿命评估的重要指标,测试方法包括失重法、电流法和电阻法等。失重法指通过浸泡试验计算失重速度,用g/(m2·h)来表征;电流法通过电化学极化试验中阳极电流密度来计算,一般用mm/a来表征。针对我国煤矿主产区高矿化度矿井水环境中锚杆锚索腐蚀现象,本文采用电化学腐蚀试验方法分析不同环境中锚杆锚索腐蚀电化学特征及腐蚀速率,为腐蚀环境下支护设计和长期稳定性评价提供理论参考。

1 试验锚杆锚索材料基本性质

选择热轧335、热轧500、热处理600和热处理700四种锚杆以及矿用普通低松弛钢绞线锚索开展基本性质和电化学测试。需要说明的是,不同生产商生产的锚杆锚索钢材特性不同甚至差异较大,本文仅针对所选择的特定锚杆锚索开展高矿化度水中腐蚀速率的对比,对化学成分、微观组织、加工工艺等的影响不做细化规律性研究[18-20]。

1.1 化学成分

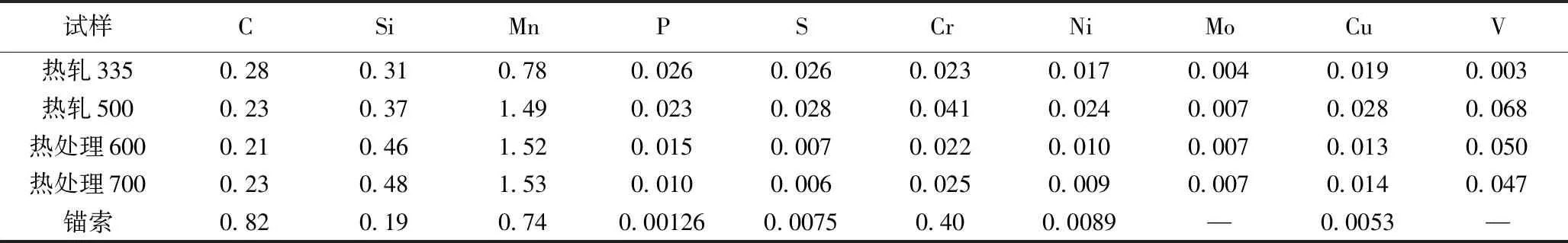

选择常用锚杆锚索进行化学成分分析,结果见表1。可以看出,由于材料配方及冶炼工艺的不同,锚杆的化学成分也存在一定的差异。热轧锚杆中Si、Mn含量较低,而P、S的含量较高;为提高韧性,热轧500、热处理600及700锚杆V的含量大大提高。化学成分的差异特别是合金元素的存在会对材料的腐蚀产生一定的影响。锚索中C含量较高,约为锚杆的4倍;而Si、Mn的含量较低,约为锚杆的一半;Cr的含量约为锚杆的10.18倍。

表1 锚杆锚索材料元素含量 %

1.2 组织形态

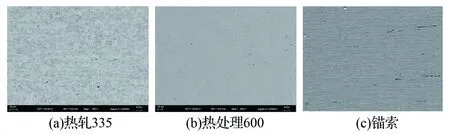

从锚杆锚索内部取样后,将样品用砂纸打磨并用金刚石抛光膏抛光后,采用金相显微镜和扫描电子显微镜观察显微组织,高倍镜下显微结构如图1所示。可以看出,热轧锚杆组织为较亮的铁素体和较暗的珠光体组成的两相结构,热处理锚杆为深色的马氏体和浅色的残余奥氏体组成的板条状结构。热处理锚杆钢的晶粒度低且存在大量马氏体,位错密度较高,表面残余应力较大,表面腐蚀活性点也相对较多。锚索材料组织以珠光体为主,在拉拔作用下发生大的形变,形成纤维状组织。

图1 锚杆锚索材料显微组织高倍照片

1.3 夹杂物

采用扫描电镜背散射模式对热轧335和热处理600两种锚杆及锚索进行了观测,结果如图2所示。可以看出,锚杆钢材中存在一定数量的夹杂物,热轧335中分布长条状和球状夹杂物,而热处理600中主要是球状夹杂物。锚索组织内部含有较多细长形非金属夹杂,同时也可见少量椭圆形夹杂。

图2 锚杆锚索背散射电子图

2 电化学腐蚀试验方法

煤矿井下矿井水和供氧通风为锚杆锚索材料提供了良好的电化学腐蚀条件,因此锚杆锚索的主要的腐蚀类型为电化学腐蚀。故采用电化学腐蚀试验进行锚杆锚索腐蚀电化学特征分析和腐蚀速率的反演,试验具体过程如下:

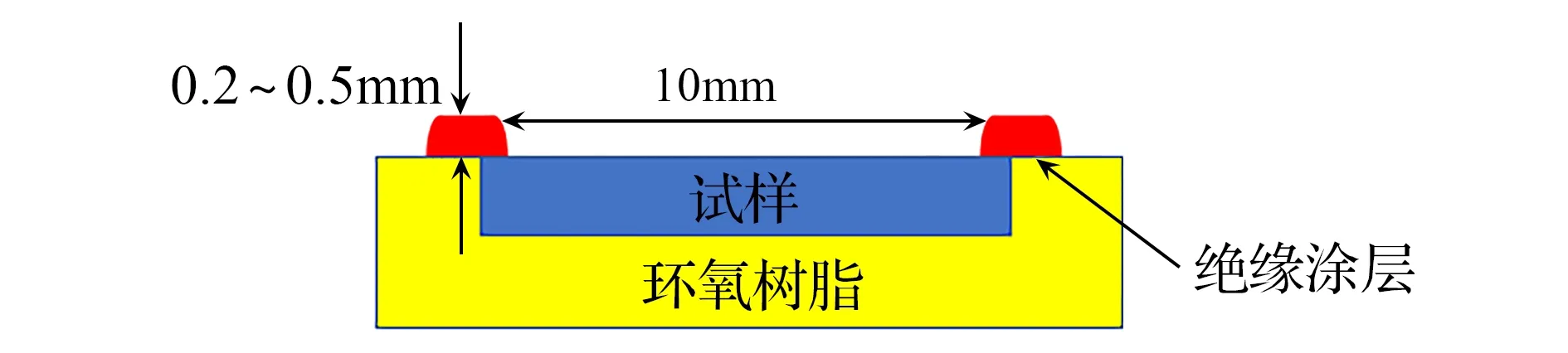

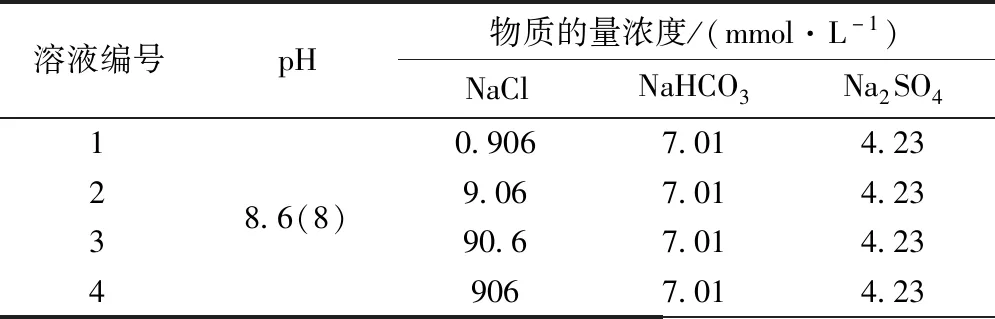

1)在材料中部取方形样品,用环氧树脂封装,并在缝隙处涂上厚度约为0.2~0.5mm的绝缘涂层,暴露面积为10mm×10mm,制作成测试电极,如图3所示。

图3 电极封装

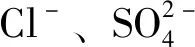

表2 试验溶液组成

3)电化学测试采用三电极体系,参比电极为饱和甘汞电极(SCE),对电极为铂片,如图4所示。采用电化学工作站进行测试,首先监测样品在溶液中的开路电位直至稳定,然后进行动电位极化,从开路电位以下100mV至电流密度达到2mA,扫描速率为0.5mV/s。试验环境为25°室温,溶液未除氧。

图4 测试系统

3 电化学腐蚀试验结果及分析

3.1 锚杆锚索在模拟矿井水溶液中的腐蚀电化学特征及腐蚀速率

四种锚杆在矿井水模拟溶液2中的极化曲线如图5所示,可以看出,四种材料的自腐蚀电位Ecorr(极化曲线尖端处的E)位于-500mVSCE至-530mVSCE之间,且呈现相似的极化特征:阴极区和阳极区均活化控制,阴极区没有出现明显的扩散控制现象,阳极区没有出现钝化现象,证明四种锚杆材料在溶液中均为活性溶解。

图5 四种锚杆在模拟矿井水溶液中的极化曲线

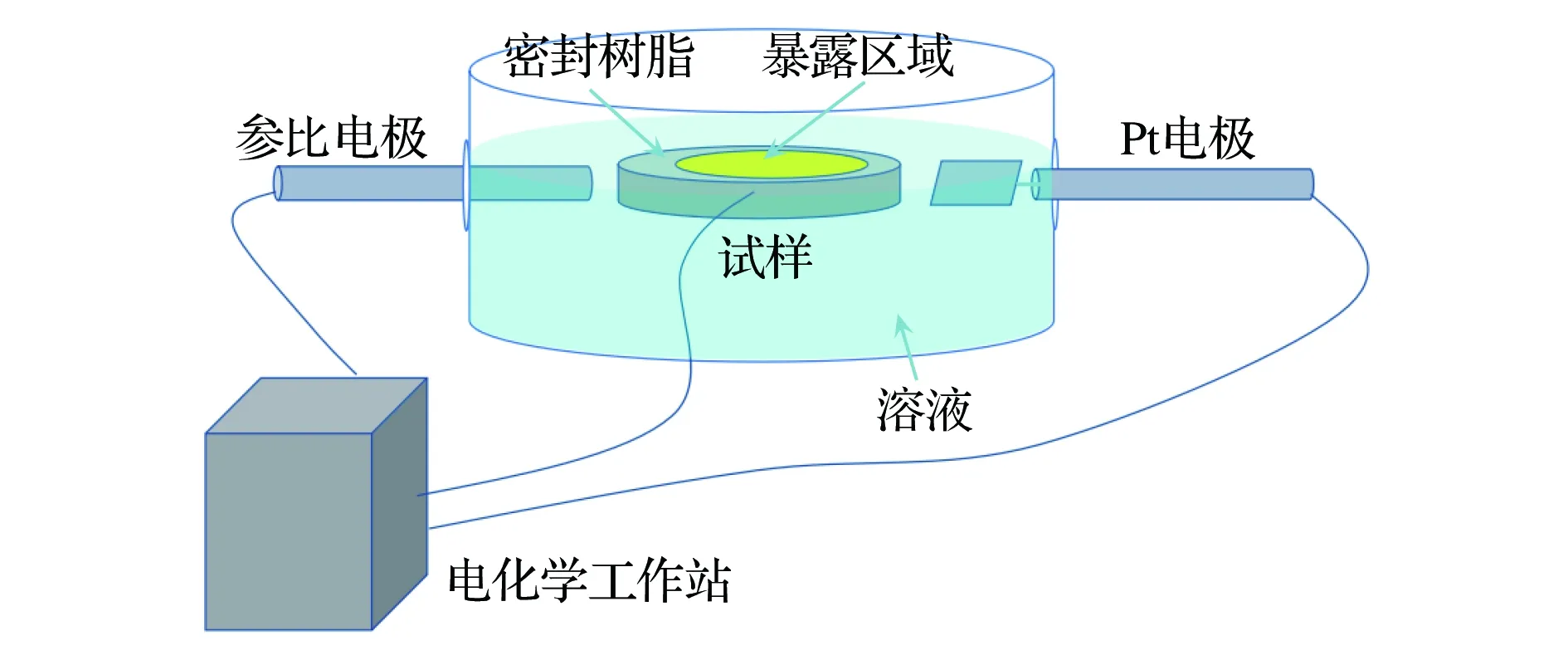

锚索在不同溶液中的极化曲线如图6所示,可以看出锚索在不同溶液中腐蚀电位Ecorr(极化曲线尖端处的E)位于-700mVSCE至-750mVSCE之间,且呈现相似的极化特征:阴极区和阳极区均活化控制,阴极区没有出现明显的扩散控制现象,阳极区没有出现钝化现象。材料表现出活性溶解特性,且酸性溶液中的自腐蚀电位高于碱性溶液中。

图6 锚索在不同性质矿井水溶液中的极化曲线

根据腐蚀电化学原理[22],在强极化区,极化值ΔE与外测电流密度绝对值的对数lgi之间是直线关系,由直线斜率可以分别求得阳极Tafel斜率和阴极Tafel斜率,两条支线延伸至E=Ecorr处,可以获得lgicorr(icorr为自腐蚀电流密度)。本文利用此原理直接采用Gamry echem analyst软件对极化曲线在Tafel区拟合得到自腐蚀电流密度icorr。

由法拉第电解定律可知,腐蚀损失质量与腐蚀电流密度、时间等有关,关系式为:

式中,Δm为时间t内腐蚀损失的质量,g;A为试件的表面积,cm2;M为钢的摩尔质量,取56g/mol;t为腐蚀时间,d;n为腐蚀时损失的电子数,即金属离子价态,n=2;F为法拉第常数,取96485C/mol。

用单位时间内锚杆的腐蚀损失质量来表征腐蚀速率,则腐蚀速率:

V=(icorr×M)/(nρF)=3.27×10-3icorN/ρ

(2)

式中,ρ为钢材的密度,取ρ=7.85g/cm3。

通过式(2)计算得到锚杆锚索材料在腐蚀性矿井水中的腐蚀速率,见表3。可以看出,热处理600锚杆的腐蚀速率最低、热轧500锚杆最高,平均约为0.2mm/a;热轧锚杆的平均腐蚀速率约为热处理锚杆的1.5倍。锚索的腐蚀速率远低于锚杆,约为锚杆的十分之一。根据NACE(美国腐蚀工程师协会)标准RP-0775-2005对腐蚀程度的规定,四种锚杆在高矿化度矿井水中的腐蚀达到严重及极严重腐蚀,锚索为轻度腐蚀;按照中国腐蚀与防护学会《金属防腐蚀手册》中的金属材料耐腐蚀10级标准,这四种锚杆材料属于6级尚耐腐级别,锚索属于4级耐腐级别。

表3 锚杆锚索在模拟腐蚀性矿井水中的腐蚀速率

3.2 矿井水pH值对腐蚀速率的影响

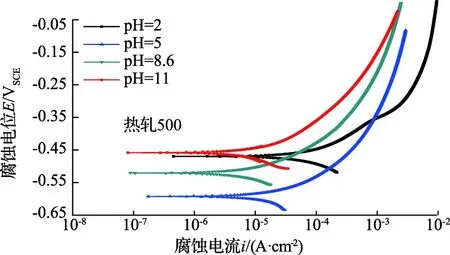

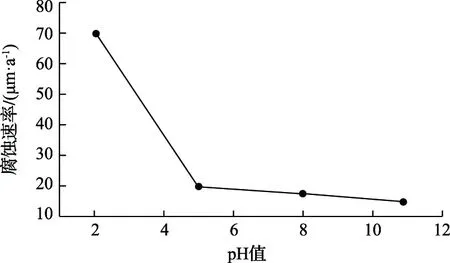

选择热轧500和热处理700两种锚杆进行了不同pH溶液中的腐蚀试验,极化曲线分别如图7、图8所示;计算得到不同pH值腐蚀性矿井水中锚杆锚索的腐蚀速率及变化趋势,如图9、图10所示。可以看出,矿井水的pH值对锚杆锚索腐蚀速率影响较为显著。总体上,在pH=2强酸性条件下腐蚀速率最大,在pH=5弱酸性条件下腐蚀速率降为强酸性条件下的20%左右,pH=5~11区间即弱酸、中性及碱性条件下腐蚀速率逐渐降低,幅度不大。

图7 热轧500锚杆在不同pH矿井水溶液中的极化曲线

图8 热处理700锚杆在不同pH矿井水溶液中的极化曲线

图9 锚杆腐蚀速率与溶液pH值关系

图10 不同pH溶液中锚索腐蚀速率变化

在pH=2~5酸性环境中,材料主要发生析氢腐蚀,一般是均匀腐蚀,腐蚀速度较快。反应过程如下:

阳极反应:Fe-2e-=Fe2+

阴极反应:2H++2e-=H2

在pH=7~11中性和碱性环境中,材料主要发生吸氧腐蚀,即空气里的氧气溶解于材料表面水膜中而发生的电化学腐蚀,反应过程如下:

阳极反应:Fe-2e-=Fe2+

阴极反应:2H2O+O2+4e=4OH-

当pH=5~9时腐蚀速度受氧溶解量和氧扩散速度控制,基本不随pH值的变化而变化[20]。当pH升高至11时,可能材料表面生成了一层具有保护性的腐蚀产物膜,导致自腐蚀电位明显上升,自腐蚀电流密度和腐蚀速率明显下降。这与Fe-H2O的电位-pH图[22,23]相吻合。

3.3 Cl-浓度对腐蚀速率的影响

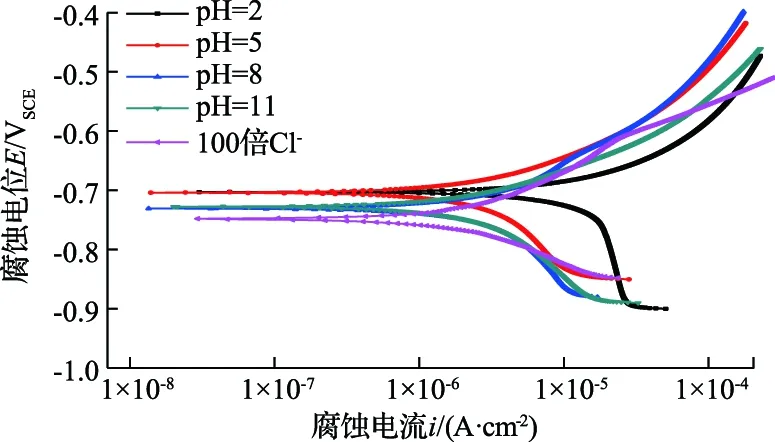

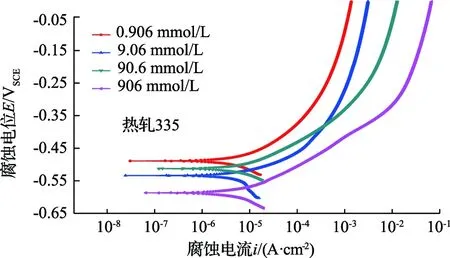

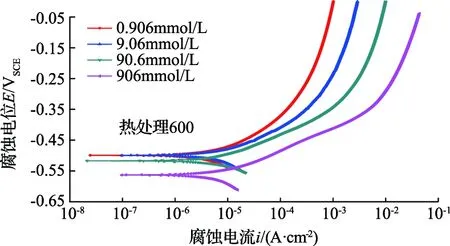

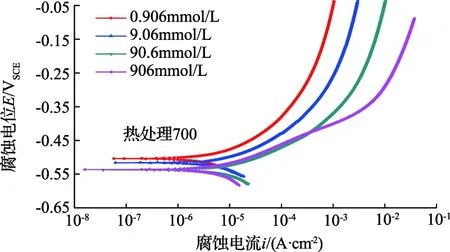

由于高矿化度矿井水中Cl-含量最高,且一般认为Cl-对钢材的侵蚀性较强,因此进行了不同Cl-浓度的腐蚀试验,极化曲线如图11—图14所示。可以看出,四种材料且呈现相似的极化特征,阳极区没有出现钝化现象,证明四种材料在溶液中均为活性溶解。整体而言,四种材料在极化过程中的电位和电流范围较为接近,表明其耐蚀性没有显著差别。

图11 热轧335在不同浓度Cl-溶液中的极化曲线

图12 热轧500在不同浓度Cl-溶液中的极化曲线

图13 热处理600在不同浓度Cl-溶液中的极化曲线

图14 热处理700在不同浓度Cl-溶液中的极化曲线

同样计算可得不同Cl-浓度矿井水中锚杆、锚索的腐蚀速率及变化趋势,如图15所示。可以看出,当Cl-浓度由0.906mmol/L增大到90.6mmol/L过程中,四种锚杆的腐蚀速率逐渐降低;当Cl-浓度继续增大到906mmol/L后,热轧锚杆腐蚀速率继续下降,而热处理锚杆腐蚀速率则开始增大。锚杆钢材料在不同Cl-浓度中的腐蚀速率有所差异。锚索腐蚀速率在100倍Cl-浓度溶液中增加,增幅为13.35%。

图15 锚杆锚索腐蚀速率与溶液Cl-浓度关系

综合锚杆锚索来看,当Cl-浓度达到100倍时,低强度材料的腐蚀速率没有增大,但高强度材料的腐蚀速率开始增加。在100倍Cl-溶液中600号锚杆腐蚀速率虽然开始增加,但未超过原溶液中;而700号锚杆腐蚀速率比原溶液中增大20.33%。可见材料的强度越高,对于高浓度的Cl-越敏感。

而热处理锚杆晶粒度低,表面活性点较多,点蚀电位低,更易发生点蚀,因此当Cl-浓度增大到一定程度,点蚀电位降低后,热处理锚杆率先发生点蚀,腐蚀电流密度又开始增加,腐蚀速度加快,腐蚀形式逐渐由均匀腐蚀向点蚀等局部腐蚀转变。因此,对于热处理锚杆当Cl-浓度达到一定程度出现点蚀后,腐蚀速率又开始出现一定的增加。锚索钢绞线为高强度材料,也相对易发生点蚀,导致腐蚀电流密度增大,腐蚀速率变大。

4 锚杆锚索腐蚀速率讨论

1)通过极化曲线拟合得到的腐蚀速率只能反映材料自身的耐蚀性差异,与材料在环境中真实的腐蚀速率有所差别,而且真实服役环境是动态变化的,环境因素的变化也会影响腐蚀速率。另外由于长期腐蚀过程中表面会生成腐蚀产物膜,起到一定的保护作用,会遏制进一步腐蚀,因此腐蚀速率会随着时间的增加而降低,甚至会停止腐蚀。

2)本文开展的高矿化度矿井水对常用锚杆锚索的腐蚀规律试验,主要针对我国北方煤炭主产区较为典型的近中性矿井水,同时也考虑了矿井水pH值、Cl-浓度等因素的影响,但实际井下环境复杂多变。需要说明的是,腐蚀速率可能在不同的Cl-浓度区间变化规律不同,也可能在某个浓度值出现最大值,且其他离子类型及浓度等也会对腐蚀速率产生一定影响。鉴于试验条件所限,未配制足够多不同Cl-浓度及其他离子配比的溶液开展系列细化试验,因此还应进一步开展不同矿井水环境,包括主要离子类型及浓度、与水接触形态、溶解氧含量、环境电位等因素对锚杆锚索腐蚀速率的影响规律研究。

3)本试验方法是采用标准试样在腐蚀溶液中进行电化学测试,根据极化曲线计算的试样特定时间内的腐蚀速率。这与锚杆锚索在长时间浸泡、潮湿环境、干湿循环等环境中的腐蚀速率有一定区别。因此在实际的腐蚀环境中,还应考虑腐蚀性溶液的赋存形态及变化规律,如流动性、表层薄液膜以及干湿循环等不同情形对腐蚀速率及其变化规律的影响。

4)全面腐蚀是腐蚀的一种形态,腐蚀速率对锚杆锚索的长期力学性能和服役时间都会产生较大影响,但目前尚缺少针对煤矿腐蚀环境的相关评价标准。对于长期服役在腐蚀性环境中的锚杆锚索,特别是服务年限较长的锚杆锚索,在进行支护设计时应考虑腐蚀因素的影响,对锚索直径、强度等参数给出一定的安全系数。

5)锚杆锚索材料作为普通钢材,均匀性差、夹杂物多,且服役过程中工况多变、应力状态复杂,故其在腐蚀性环境中还面临点蚀、应力腐蚀等局部腐蚀的威胁。在复杂受力及高应力状态下腐蚀形态和规律变化较大,局部腐蚀导致的断裂失效概率更大。因此腐蚀速率不能作为评价锚杆锚索腐蚀损伤程度的唯一指标,还应综合考虑腐蚀深度、形态、位置、数量等参数及其与力学性能之间的关系。还应重点研究受力状态对腐蚀速率和形态的影响规律以及腐蚀环境中长期承载特性演化。

5 结 论

1)常用锚杆锚索材料的腐蚀电化学特征均表现为:阴极区没有明显扩散控制、阳极区没有钝化,在模拟矿井水溶液中均为活性溶解。

2)在模拟高矿化度矿井水溶液中热处理600锚杆的腐蚀速率最低、热轧500锚杆最高,平均约为0.2mm/a,热轧锚杆约为热处理锚杆的1.5倍。锚索的腐蚀速率远低于锚杆,约为锚杆的十分之一。

3)矿井水pH值对锚杆锚索腐蚀速率的影响较为显著,在pH=2强酸性条件下腐蚀速率最大,在pH=5弱酸性条件下腐蚀速率降为强酸性下的20%左右,pH=5~11区间内腐蚀速率逐渐下降但幅度较小。

4)Cl-浓度对锚杆锚索腐蚀速率也有一定影响,当Cl-浓度由0.1倍增大到10倍过程中,四种锚杆的腐蚀速率逐渐降低;当Cl-浓度继续增大到100倍后,热轧锚杆腐蚀速率继续下降,而热处理锚杆则开始增大。锚索在100倍Cl-溶液中腐蚀速率增加13.35%。