活性粉末混凝土的制备与性能研究

吴超凡 满 晨 李海洋 刘杰文 李梦凯

西安交通工程学院 陕西 西安 710300

1 前言

从1824年至今,“波兰特水泥”发生了很大变化。首先,随着经济的发展和建筑的需求,水泥基复合材料被广泛应用。此后,建筑结构向高、大跨度方向发展,要求提高混凝土的力学性能。提高混凝土强度是一个亟待解决的问题。水泥强度的提高并不能显著提高混凝土的强度。随着社会的发展,出现了大量的混凝土建筑和结构。经过长期的自然清洗,建筑物受到腐蚀、冻融破坏和碳化,导致保护层脱落、钢筋腐蚀、混凝土材料强度、构件脆性增加和延性退化等耐久性问题。结构构件的支撑力减小或损失,导致不可逆转的损失。特别是在对混凝土耐久性和耐候性要求较高的特殊工程中,如海洋建筑、核工程、地下建筑、桥梁和大坝施工。因此,在强度方面,研究混凝土材料的耐久性非常重要。

活性粉末混凝土是由法国Bouygues公司研发使用,使用水泥、硅灰、石英砂、高效减水剂和钢纤维,按一定配合比通过高温高压养护形成的一种高强度、高韧性、高耐久性的新型水泥复合基材料。自RPC问世以来,国内外学者在材料配合比设计、材料的养护制度、材料的基本力学性能、材料的本构关系、柱的抗震性能、构件的抗疲劳性能、构件的力学性能等方面做了一些研究,研究表明RPC的力学性能优于普通混凝土和高强混凝土[1]。

2 活性粉末混凝土的制备

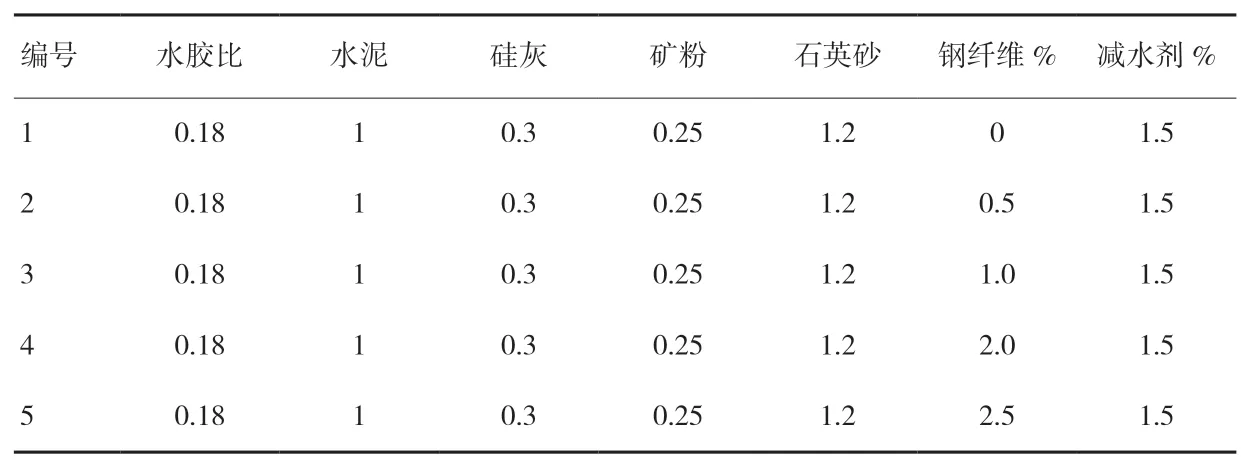

配制RPC所需的基本原材料有水泥、砂、硅灰、水、石英粉、高效减水剂、钢纤维等,也有研究者认为可以利用粉煤灰部分替代硅灰以减小RPC的收缩,并降低工程造价。硅灰与石英细粉属于活性材料,内部含有大量无定型态的Si2O,和Al2O3,具有良好火山灰活性,可用于混凝土中部分取代水泥[2]。尽管石英细砂和磨细石英粉的火山灰性不如硅灰,但由于其Si2O含量高,颗粒界面的活性强,使其易与水泥水化产物氢氧化钙在颗粒界面发生二次反应,进而使集料界面Ca(OH)2的数量减少并使品体细化,同时C-S-H凝胶增多,界面大孔隙减少,胶结强度和耐久性大大提高。试验采用的水泥的性质如表1、表2所示。因此,在配制RPC时一般都会掺加一定量的硅灰和石英细粉。活性粉末混凝土的配合比设计如表3所示。

表1 试验用水泥的物理性质

表2 试验用水泥的化学成分

通常,RPC原材料中水泥和硅灰的细度都较高,石英细粉的合理级配对RPC的强度和流动性有着重要的影响[3]。在配制RPC时,水泥浆填充空隙并包裹在石英细粉表面,级配良好的石英细粉有利于配制较密实的混凝土,改善混凝土拌合物的和易性,并提高混凝土的强度和耐久性。

混凝土材料是一种脆性材料,具有较高的脆性和较低的抗拉,抗折强度,并且其自身强度越高,它的脆性也会变得更大。RPC因其自身的超高强度与应用场合的重要性,对材料的韧性提出了很高的要求。实验研究表明,钢纤维有足够高的抗拉强度(高达2800 MPa),微细钢纤维的随机分布,可以阻碍混凝土内部微裂纹的扩大,阻碍宏观裂缝的发展。钢纤维的掺入明显的提高了混凝土抗裂性、抑制混凝土收缩的作用,并且不会降低混凝土的强度,因此,常常被添加到混凝土中用于改善高性能混凝土的韧性。

表3 活性粉末混凝土的配合比设计

钢纤维的掺量、长度、直径等对RPC的增强效率密切相关。在一定的区间内,随着钢纤维掺量的增加,RPC的抗压强度也随之提高。但由于钢纤维掺量的不断增加,大量的钢纤维相互支撑,造成混凝土内部出现孔洞的,对强度产生造成不良影响。同时,钢纤维的掺入会造成混凝土混合困难。混凝土的和易性降低,施工的难度加大。此外,因为钢纤维价格较高,相对密度也较大的,所以掺入过多的钢纤维并不利于降低结构自重。因此,考虑拌和易成型和强度因素,实际应用中一般选择钢纤维掺量为1.5%~3.0%[4]。

高效减水剂是配制RPC的重要材料,RPC采用的水胶比较低,如果不掺加减水剂很难成型。本试验采用的聚羧酸高效减水剂,是一种高性能减水剂,是水泥混凝土运用中的一种水泥分散剂,它对于水泥粒子有很强的分散作用,可全面提高或改善混凝土的各种性能。聚羧酸高性减水剂是新一代高性能减水剂。适用于素混凝土、钢筋混凝土、预应力混凝土、高强高性能混凝土,宜用于各种类型混凝土。

3 活性粉末混凝土的性能研究

随着社会的发展,大量混凝土材料的建筑物和构筑物问世。经过大自然漫长的洗涤,建筑物遭受腐蚀、冻融破坏、碳化等导致保护层剥落、钢筋锈蚀等耐久性问题,使得混凝土材料强度降低、脆性增大、构件延性变差,从而降低甚至丧失结构构件承载力,造成不可逆的损失。尤其在海洋工程、核工程、地下工程、桥梁大坝工程等对混凝土耐久性和抵御恶劣环境能力要求较高的特殊工程中。由此可见,在混凝土满足强度的条件下,对混凝土材料的耐久性研究也是非常重要的[5]。

3.1 力学性能

已有多位学者研究过活性粉末混凝土的强度,采用的原材料、配合比、养护条件、试件尺寸等有较大的区别,但试验结果都显示,RPC具有超高的抗压强度。活性粉末混凝土具有很高的抗压强度,较大的试件尺寸要求试验机具有很大的量程,因此活性粉末混凝土抗压强度测试一般选择100 mm×100 mm×100 mm或40 mm×40 mm×40 mm试件[6]。需要注意的是各单位测定抗压强度时其加载速率并不一定相同,国内一般根据GB/T 50081——2002《普通混凝土力学性能试验方法标准》,加载速率为6~10 kN/s,也有采用位移控制的,如文献《钢纤维掺量对活性粉末混凝土力学性能的影响》[7],其加载速率为0.03 mm/min。国外的加载速率不能做到统一,如文献《Mechanical and thermal evaluation of Ultra High Performance Fiber Reinforced Concretes for en-gineering applications》[8]加载速率为0.1mm/min,文献《Mechanical properties of reactive powder concrete containing mineral admixtures under different curingre gimes》[9]则根据规范EN 1015-11,加载速率小于1 kN/s。

3.2 耐久性

混凝土的抗冻性能通常用耐久性指数DF(冻融循环后的动弹性模量与冻融前的动弹性模量之比)、质量损失率、强度损失率和冻融循环次数等指标来评价。不同学者对RPC 试件进行的冻融循环试验,从试验结果分析,各参数影响下RPC试件经过200次冻融循环后的质量损失几乎为0。但其相对动弹性模量变化有些差异,可能是由于试件的材料配合比、养护制度等不同造成。

通过冻融实验,Alkaysi M等发现硅灰对超高性能混凝土(UHPC)呈现出较高的抗冻融循环能力,而 Ehsan GI20l研究不含硅 UHPC可使内部钢筋腐蚀速率显著降低,减缓UHPC裂缝出现时间,其中机理还有待进一步研究。安明喆等[10]通过试验证明了粉煤灰和矿粉替代部分硅粉提高了抗海水冻融能力;掺入粉煤灰或矿粉的RPC的使用寿命均大于单掺硅粉的RPC,且均超过90年;考虑冻融循环作用的氯离子侵蚀寿命预测分析,当保护层厚度为40mm 时,不同配合比活性粉末混凝土结构使用寿命均达到60年以上,当保护层厚度为50mm时,不同配合比活性粉末混凝土结构使用寿命均达到100年以上。因此适当增加保护层厚度能显著提高RPC构件耐久性。

4 结论

活性粉末混凝土因为其高强度、高耐久性的特性已经在海洋工程、核工程、石油工程等领域具有广阔的应用前景,并且在其他工程上也得到了广泛的应用。但就其性能来说,还存在一些问题有待解决。

(1)由于自然条件和现场施工条件的限制,很难满足RPC成型和养护制度要求加压和热养护,因此只能制作一些小型的预制构件,限制其应用和发展。我们有必要对RPC的常温养护条件作进一步研究。

(2)由于RPC的水灰比非常低和钢纤维的加人,现在的搅拌设备很难使组成材料搅拌均匀并使钢纤维在基体中有效的分布。需要研发机械设备使纤维均匀地分布在混凝土中。

(3)在不同养护条件下RPC早期收缩的变化规律和控制技术需要进一步研究。

(4)需要对常温养护条件下RPC的配合比、制备工艺等与其耐久性能的关系做更进一步研究,使RPC更好的应用到实际工程之中。

(5)为了适应复杂环境进一步提高RPC试件的耐久性,耐久性问题在多因素耦合作用下需要进一步研究。

(6)纤维对RPC耐久性方面的作用研究依旧是以试验及定性分析为主,因为纤维的参数较多,因此导致实测结果各异,很难形成直接指导纤维设计的理论。因此,在纤维对RPC耐久性影响和应用数值仿真分析方面还有待突破。