基于无理数转速比的导磁轴套磁粒研磨试验

张祥,马小刚,韩冰

基于无理数转速比的导磁轴套磁粒研磨试验

张祥,马小刚,韩冰

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

解决大型导磁类零件内表面的精密研磨加工困难、加工效率低等问题。采用旋转磁极方法对内表面进行磁粒研磨。工件由车床主轴驱动旋转,将磁极伸入工件内部,并在电机驱动旋转的同时,随着车床刀架往复进给,驱使磁极与工件内表面之间填充的磁性磨粒摩擦工件表面,完成对工件内表面的光整加工。利用ADAMS软件对有理数和无理数转速比下的研磨轨迹进行模拟,讨论不同转速比对研磨轨迹和工件表面质量的影响;采用响应面法将影响研磨的主要工艺参数(工件转速、磁极转速、磁性磨粒粒径)进行优化设计;通过研磨试验分析表面形貌和表面粗糙度数据,验证优化后工艺参数的可靠性。采用响应面法分析可知,当工件转速为98 r/min、磁极转速为2 435 r/min、磁性磨粒粒径为190 μm、磁粒研磨加工时间为40 min时,工件的表面粗糙度从原始3.32 μm降至0.198 μm,表面粗糙度改善率(Δ)为94.04%。工件表面划痕、加工纹理等表面缺陷得到了有效去除,加工后工件表面更加光亮、均匀,大幅提高了工件的使用寿命。当磁极与工件的转速比为无理数时,其研磨效果最好,研磨轨迹的干涉效果更好,单位面积内的交错次数更多,交织出的网状结构网格更均匀、致密,未加工区域面积更小。采用响应面法能够对试验结果进行优化参数数学建模设计,拟合出的最佳工艺参数组合可提高大型导磁材料轴套类零件的加工效率和表面质量。

无理数转速比;有理数转速比;研磨轨迹;磁粒研磨;响应面法;导磁轴套

随着工业社会的快速现代化发展,人们对各类机械结构部件在实际使用中的性能有了更高的要求。轴套类零件作为机械构件中常见的一种,其主要工作表面为内外圆柱面。为了减少运动件间的磨损、提高零件的服役寿命,提高轴套类零件的内外表面质量显得尤为重要[1-3]。目前,为了提高表面质量,在工业生产中需要对各种轴套类工件的内圆柱面、内圆锥面等进行光整加工,先将完成车削后的工件卸下,再吊装到内圆磨床上利用砂轮进行磨削[4]。在该过程中,工件的装卸极为费时、费力,严重影响了生产效率,二次装卡所带来的安装误差问题也较难解决,且在砂轮加工过程中材料去除量较大,容易导致轴套类零件的尺寸变化超出其公差允许范围。

磁粒研磨法作为表面光整加工中的特种加工技术,与传统的研磨方法相比,磁粒研磨法具有自适应性好、加工方便、适用范围广、自锐性强和材料去除量小等优点,广泛应用于细长管、空间弯管、复杂曲面及内外圆表面的加工中。通过对磁极或工件施加驱动,使磁性磨粒与工件表面之间形成相对运动,从而实现对工件表面的研磨光整加工[5-7]。在加工时,通过优化工艺参数、合理规划加工轨迹可提高加工效率,获得更好的表面质量[8-9]。王金龙等[10]采用聚磁盘与瓦形磁极相配合的方式对管内表面进行了加工,其磁感线分布更为优化,研磨压力增强,表面粗糙度改善率提升,但其工件内表面存在明显单一方向的划痕,研磨轨迹无交错现象,从而影响了工件的表面质量。谭悦等[11]采用旋转磁极对TA18进行了研磨抛光,在最佳参数下表面质量得到大幅提高,表面残余应力由原来的拉应力变为压应力,提高了工件的疲劳强度,但是存在研磨轨迹单一、分布不均等缺点,影响了工件的表面质量。杨海吉等[12]采用自旋转磁极研磨硬质合金内表面,工件与磁极之间的转速比为有理数,工件内表面未产生较深划痕,表面质量得到改善,但是研磨轨迹的交错区域较为集中,且研磨轨迹为封闭曲线,这均会影响表面质量。为了解决现有轴套类零件加工方法加工效率和加工精度低等问题,在轴套内部采用自旋转磁极研磨的加工方法,以期提高加工效率和加工精度,避免二次装卡带来的误差。针对上述内表面加工过程中遇到的划痕明显、研磨轨迹分布不均匀、轨迹单一等问题,通过ADAMS软件模拟仿真不同转速比对研磨轨迹的影响,选取工件转速与磁极转速之比为无理数,使得研磨轨迹更复杂、均匀。通过响应面法对磁粒研磨的主要工艺参数进行优化设计,通过数学模型分析各因素间的交互作用对工件表面粗糙度和研磨效率的影响,得出最佳的研磨加工参数。

1 磁粒研磨工作原理

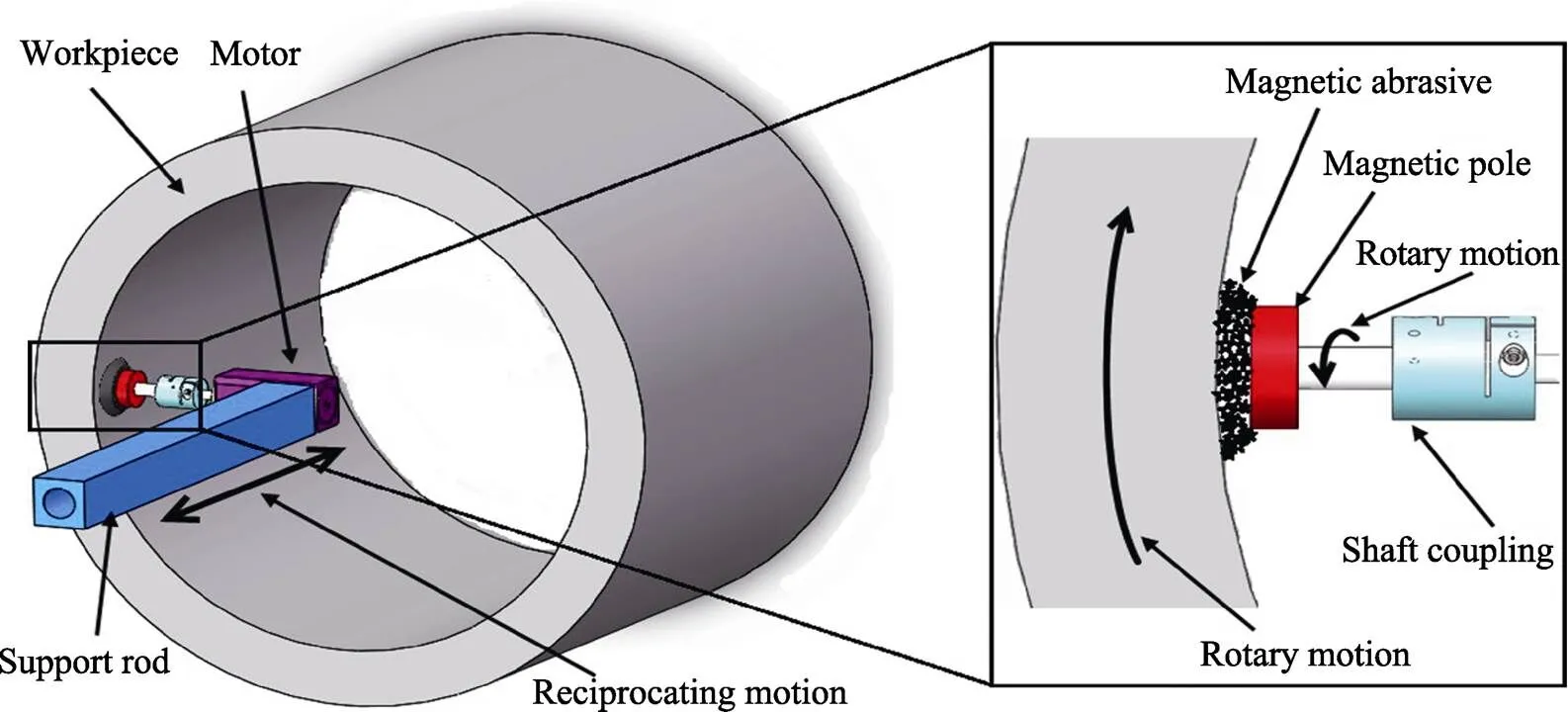

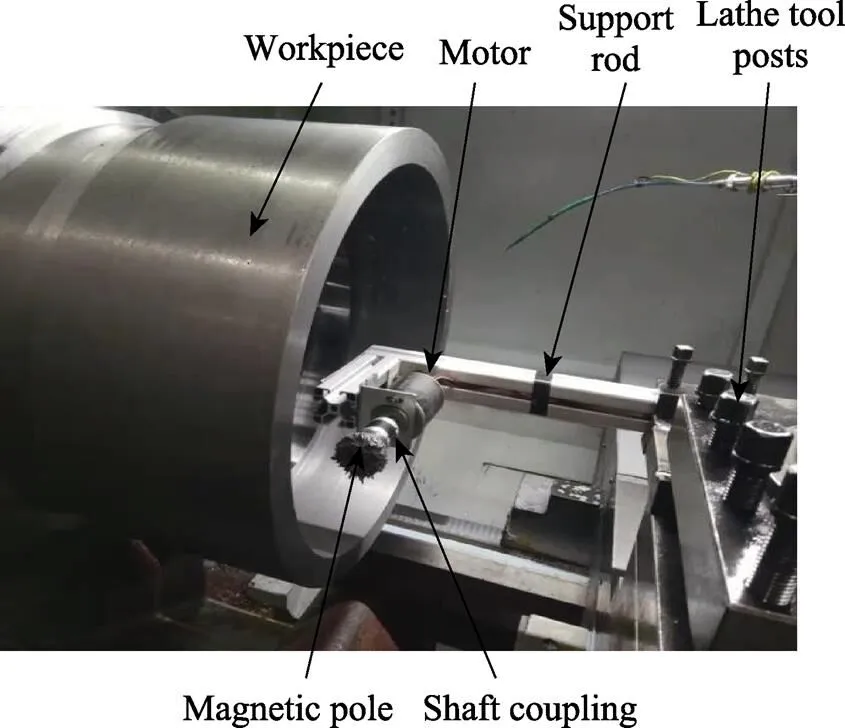

磁粒研磨的工作原理如图1所示,在完成车削加工后不用卸下工件,可继续由车床主轴驱动工件旋转。将连杆一端固定在车床刀架上,另一端夹持电机,并伸入轴套内部;电机通过联轴器与磁极连接;将磁极与工件内表面间的工作间隙调节为2 mm;在工作间隙添加适量的磁性磨粒[13]。磁性磨粒在磁场作用下被磁化,并沿磁力线方向分布聚集,形成具有一定刚度的“磁粒刷”,并压附在轴套内表面[14]。磁极由电机驱动旋转的同时还随着车床刀架往复进给,“磁粒刷”与轴套内表面产生了相对运动,并在工件内表面产生划擦、挤压等微量切削作用,以去除工件内表面的加工纹理等加工缺陷,提高了工件的表面质量[15-18]。

图1 磁粒研磨工作原理

2 运动轨迹分析

2.1 有理数转速比分析

为了提高研磨质量,基于ADAMS软件创建单颗磁粒研磨轨迹,讨论不同转速比对研磨轨迹的影响,对磁粒研磨的加工轨迹进行了优化分析。通过响应面法分析了各因素交互影响作用,解析工艺参数对表面形貌及表面粗糙度的影响机制。设磁极和工件的转速分别为p和w,单位为r/min,定义p/w为研磨转速比,记为。

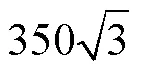

设定工件转速w为100 r/min,磁极进给速度为5 mm/s。基于ADAMS软件,当单个磁性磨粒在磁极转速p分别为0、600、1 200、1 800、2 400、3 000 r/min(磁极与工件的转速比为0、6、12、18、24、30)时,研磨3 s内产生的研磨轨迹如图2所示。从图2a可以看到,当磁极转速p为0 r/min时,单个磁性研磨粒子的研磨轨迹由工件的自转运动和磁极的轴向进给运动简单合成得到,为一段较为密集的螺旋线,在短时间内未发生交错现象,工件内表面呈现为螺旋线加工纹理。从图2b可以看到,当磁极转速p为600 r/min时,单个磁性磨粒研磨轨迹在加入磁极的旋转后,研磨轨迹由原来的简单螺旋线变为具有交错现象的复杂曲线,在研磨过程中切屑在交错点被截断,磁极的自转使得研磨轨迹的长度被拉长。由图2c—f可以看到,随着磁极转速p的增加,单个磁性粒子研磨轨迹交错更加频繁,不仅磁极自转所产生的轨迹本身存在交错现象外,磁极相邻2个自转周期内所产生的轨迹间也存在交错现象,且单位时间内对工件的划擦面积变大,进而提高了研磨效率。

综合分析图2可知,当转速比为有理整数时,其研磨轨迹的交错区域集中在圆柱面上的固定位置,磁极相邻2个自转周期产生的研磨轨迹将出现重合现象,且研磨轨迹为封闭曲线,导致工件表面的研磨轨迹不均匀,从而降低了表面质量的均匀性。

2.2 无理数转速比分析

图2 单颗磨粒在不同转速下的研磨轨迹

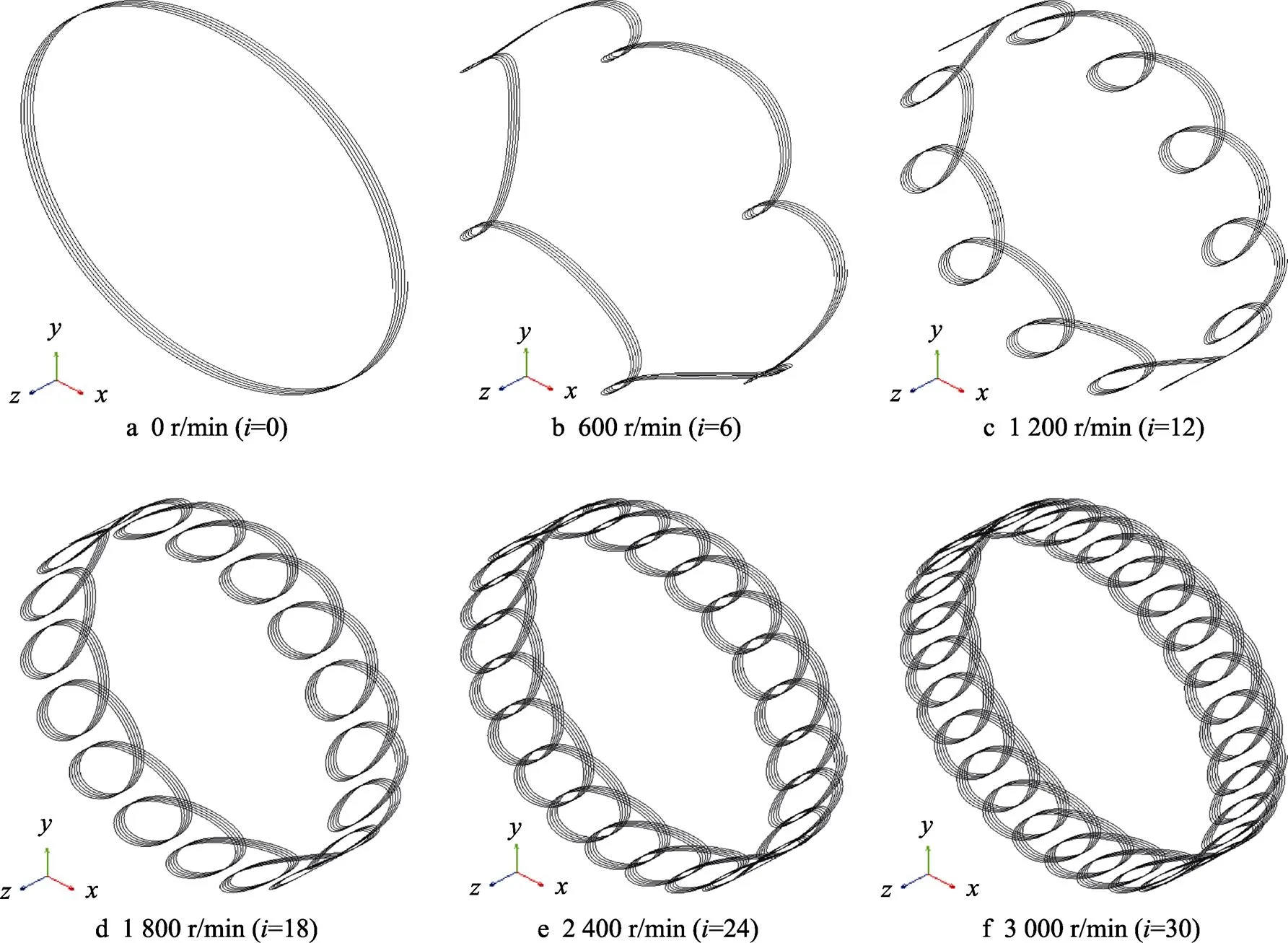

图3 单颗磨粒在不同无理数转速下的轨迹

对比图2—3可以看出,在无理数转速比下研磨轨迹间的交错情况较复杂,未出现有理数转速比中较为规律的交错分布状态,研磨轨迹的整体均匀性较好,有利于提高研磨后工件表面质量的均匀性。由此可知,在研磨过程中转速比应选取无理数,使得单个磁性磨粒的研磨轨迹更复杂、均匀。

3 加工装置及条件

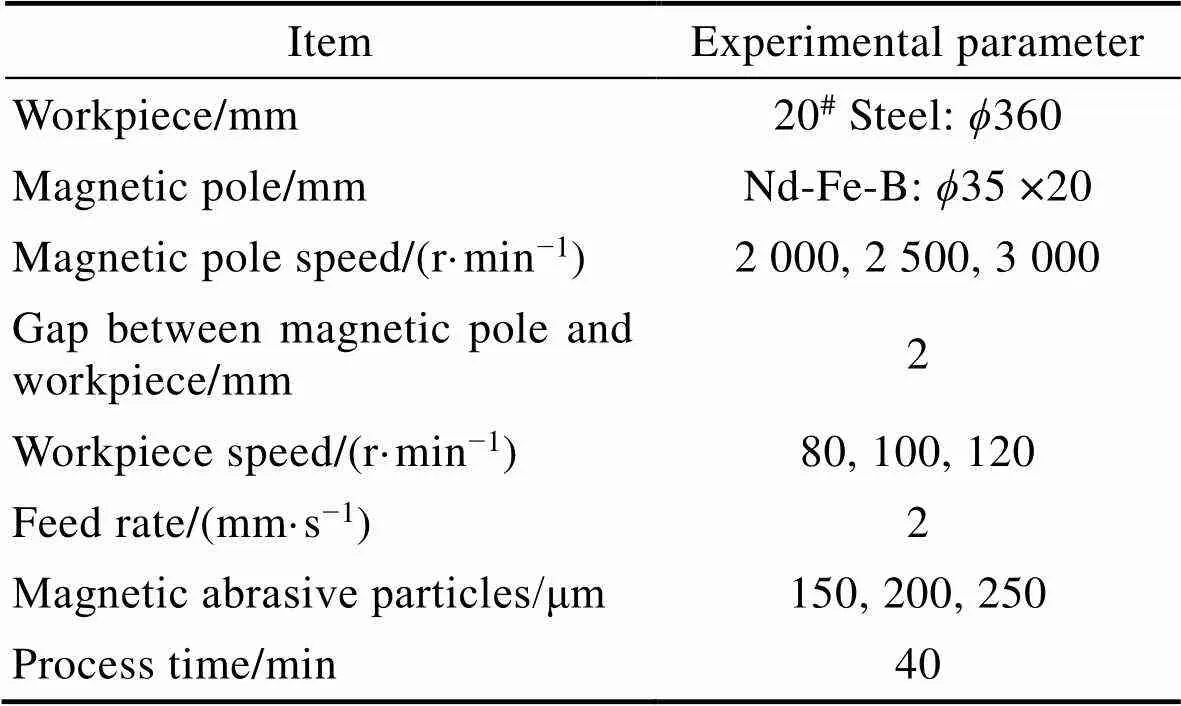

加工装置如图4所示,整个研磨机构由支撑杆、电动机、联轴器和磁极组成。在实际加工过程中,导磁轴套以一定转速随着车床主轴旋转,磁极通过联轴器与电动机相连,并伸入导磁轴套内部,磁极与轴套内壁保持适当的间隙,电动机被固定在支撑杆一端,另一端安装在车床刀架上,磁极在由电机驱动旋转的同时还随着车床刀架往复进给。磁极与轴套内壁间隙中填充的磁性磨粒由Fe(铁磁相)与Al2O3(研磨相)按质量比2∶1混合烧结而成。由于磁性磨粒在不同转速下所受的离心力和磁场力不同,这里选取磁极转速为2 000~3 000 r /min,轴套转速为80~120 r /min,磁性磨粒的粒径为150~350 μm。所用磁极为35 mm × 20 mm的强磁性材料磁极铷铁硼。为了保证良好的加工效果,尽量避免出现磨料堆积现象,将磁极与轴套内壁的间隙设定为2 mm。为了减小磁极与轴套转速过高、发热量较大带来的影响,研磨液选择水基研磨液。使用广州市广精精密仪器有限公司生产的JB–8E触针式表面粗糙度测量仪测定工件加工前后的表面粗糙度,这里列出的表面粗糙度值均为管件内表面选取的3个点的表面粗糙度平均值,使用日本基恩士生产的VHX–500F超景深3D电子显微镜观测工件研磨前后的表面形貌。实验条件如表1所示。

图4 实验装置

表1 实验条件

4 响应面因素分析

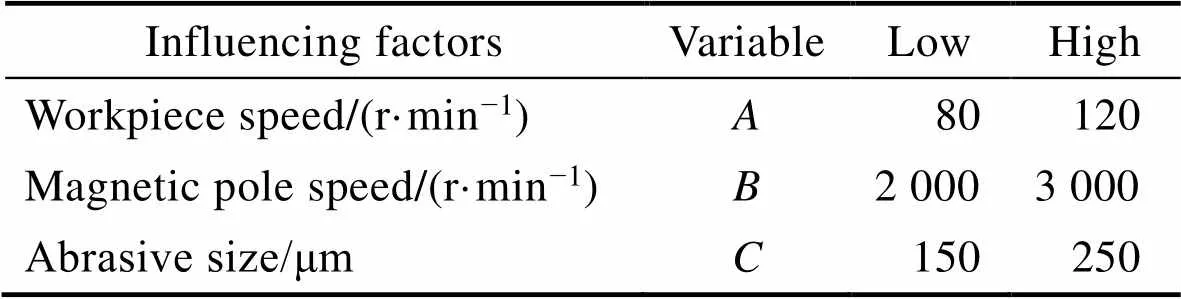

采用响应面法对主要工艺参数进行优化[23-24]。如表2所示,选取工件转速()、磁极转速()、磁性磨粒粒径()等3个因素为参考对象,以工件表面粗糙度()为响应值,对3个因素进行Box−Behnken Design响应面优化。

表2 响应面法试验设计

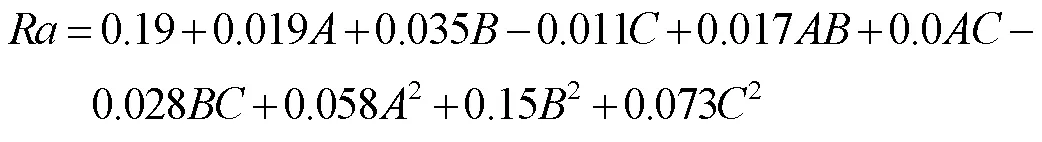

软件通过非线性拟合法对设计变量、、与响应值表面粗糙度进行多元回归拟合,得到了多元回归方程数学模型,如式(1)所示。

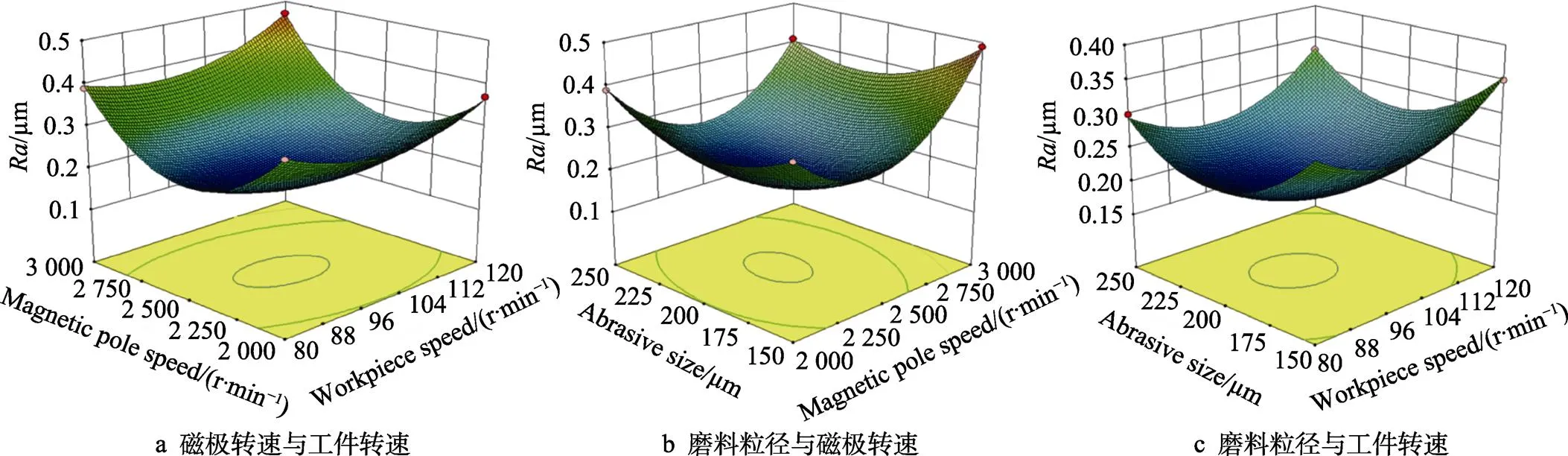

各因素交互作用对工件表面粗糙度的影响如图5所示。在磁性磨粒的粒径为200 μm时,磁极转速与工件转速的交互作用对表面粗糙度的影响趋势如图5a所示。当转速比增加时,单位时间内工件表面划擦的次数增加,材料去除量也随之增大,表面粗糙度降低。当工件转速为96~104 r/min、磁极转速为2 250~ 2 500 r/min 时,工件的表面粗糙度值最小。由于转速比过高会对研磨后的表面进行二次加工,从而出现过磨现象,使零件的表面粗糙度升高。如图5b所示,当工件转速设置为100 r/min 时,工件的表面粗糙度随着磁极转速与磨料粒径的交互作用呈先减小后增加的趋势。原因是随着磁极转速的增加,磁性磨粒对工件表面单位时间内的划擦次数增加,从而使表面粗糙度减小[25]。当磨料粒径为175~200 μm、磁极转速为2 500~2 750 r/min 时,工件的表面粗糙度值最小。过高的转速使得磁性磨粒所受离心力的作用大于磁力的作用,磨粒挣脱了磁力束缚,从而远离加工区域,造成加工区域的磁性磨粒减少、研磨压力降低[26]。当磁性磨粒的粒径过小时,工件所受的压力也变小,切削效率降低。反之,当磨料粒径过大时,研磨压力增大,磁性磨粒可能会嵌入工件表面,以耕犁形式划伤工件。在磁极转速为2 500 r/min时,磨料粒径与工件转速的交互作用对表面粗糙度的影响如图5c所示,可以看出,在磨料粒径为175~200 μm、工件转速为96~104 r/min时获得了较小的表面粗糙度。

综合考虑各因素交互作用对表面粗糙度的影响,得到工件转速、磁极转速、磨料粒径的最佳工艺参数范围分别为96~104 r/min、2 250~2 500 r/min、175 ~ 200 μm。采用ADAMS软件对研磨轨迹进行模拟的结果表明,磁极与工件的最佳转速比为无理数,结合磁极与工件转速各自的最佳工艺范围,利用Design− Export软件的优化功能对3组参数进行了优化,得到了最优工艺组合:工件转速为98 r/min(110.8 m/min)、磁极转速为2 435 r/min(267.7 m/min)、磨料粒径为190 μm,预测表面粗糙度为0.190 μm。

图5 响应面法分析

5 结果分析

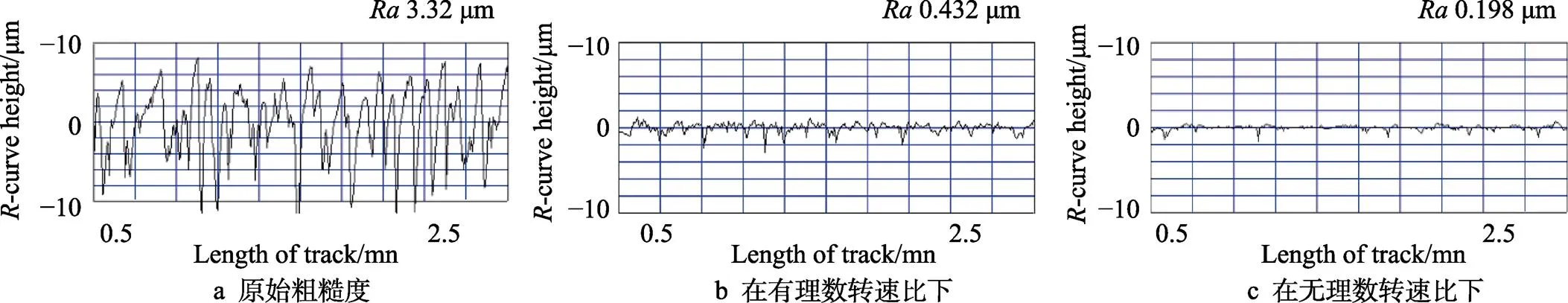

将实验分为2组,在有理数转速比下,设定工件转速为100 r/min、磁极转速为2 400 r/min(二者转速比为24);在无理数转速比下,设定工件转速为98 r/min、磁极转速为2 435 r/min(二者转速比约为24.85)。磁性磨粒的粒径为190 μm,研磨时间为40 min,通过实验验证以上分析的可靠性。加工前后工件的表面粗糙度对比如图6所示,研磨前工件的表面粗糙度为3.32 μm,表面均匀性较差。在有理数转速比下研磨加工40 min后,工件的表面粗糙度降至0.432 μm,表面粗糙度改善率(Δ)约为86.99%。在无理数转速比下,研磨加工的研磨轨迹交错更为复杂,磁性磨粒与工件内表面间的划擦次数更多,在研磨加工40 min后,工件的表面粗糙度降至0.198 μm,表面粗糙度改善率(Δ)约为94.04%,与有理数转速比下研磨加工相比,其研磨效率更高,对工件表面的改善效果更好,工件表面车削加工后留下的表面缺陷得到有效去除。

工件原始表面纹理与研磨加工后表面纹理的对比如图7所示,结果表明,原始表面凹凸不平且均匀性较差,可以明显看到车削加工后留下的纹理,最大高度差为45.2 μm。在有理数转速比下研磨加工后,原始表面大部分的缺陷被去除,但因研磨轨迹交错区域固定且为封闭曲线,影响了工件的研磨均匀性,最大高度差为10.1 μm。在无理数转速比下研磨加工时,研磨轨迹更为复杂,整体均匀性较好,研磨后工件表面的研磨纹理分布更均匀,工件的表面均匀性得到显著提升,最大高度差为6.2 μm。通过分析可以看出,在无理数转速比下加工得到的工件表面研磨纹理均匀性更好,更有利于提高工件的面形精度。

图6 研磨前后表面粗糙度的变化

图7 工件表面研磨纹理的变化

研磨前工件的表面形貌与在无理数转速比下研磨后工件的表面形貌对比如图8所示,与研磨前表面形貌相比,在无理数转速比下研磨后工件表面的划痕、沟壑等缺陷得到了有效去除,表面更加光亮、均匀,车削加工留下的纹理得到有效去除。

图8 研磨前后表面形貌的变化

6 结论

1)在导磁轴套内部采用自旋转磁极加工的方法,可以很好地完成对轴套内表面的光整加工,保证轴套表面质量的均匀性,并且可以有效提高加工效率和加工精度。

2)通过ADAMS软件对不同转速比下研磨轨迹的模拟结果可以得出,磁极转速与工件转速的比值为有理整数时,其研磨轨迹的交错区域集中在圆柱面上的固定位置,相邻2个工件自转周期产生的研磨轨迹将出现重合现象,且研磨轨迹为封闭曲线,会导致工件表面研磨轨迹不均匀,降低表面质量均匀性;当磁极转速与工件转速的比值为无理数时,研磨轨迹的交错更复杂,干涉效果更明显,轨迹间纵横交错,交织成网状结构,且加工区域增大,有利于表面质量均匀性和加工效率的提高。

3)通过响应面法分析,得到了最优工艺参数组合:工件转速98 r/min、磁极转速2 435 r/min、磨料粒径190 μm,在此参数下加工40 min,表面粗糙度从3.32 μm降至0.198 μm,表面粗糙度改善率(Δ)约为94.04%,研磨效果良好,工件的表面均匀性得到显著提升。

[1] 王亚辉, 任小中. 轴套类零件的绿色加工技术[J]. 煤矿机械, 2007, 28(4): 135-137.

WANG Ya-hui, REN Xiao-zhong. Green Machining Technology of Sleeve-Type Workparts[J]. Coal Mine Machinery, 2007, 28(4): 135-137.

[2] 江志强, 杨合, 詹梅, 等. 钛合金管材研制及其在航空领域应用的现状与前景[J]. 塑性工程学报, 2009, 16(4): 44-50.

JIANG Zhi-qiang, YANG He, ZHAN Mei, et al. State-of- the-Arts and Prospectives of Manufacturing and Application of Titanium Alloy Tube in Aviation Industry[J]. Journal of Plasticity Engineering, 2009, 16(4): 44-50.

[3] 邵军, 李红义, 李宝生, 等. 轴套类零件加工变形原因及控制[J]. 金属加工(冷加工), 2017(22): 30-32.

SHAO Jun, LI Hong-yi, LI Bao-sheng, et al. Causes and Control of Machining Deformation of Shaft Sleeve Parts[J]. Metal Working (Metal Cutting), 2017(22): 30-32.

[4] 李颂华, 韩涛, 孙健, 等. HIPSN陶瓷高效精密磨削工艺优化试验研究[J]. 表面技术, 2018, 47(9): 287-295.

LI Song-hua, HAN Tao, SUN Jian, et al. Optimization Experiment on HIPSN Ceramic High Efficient and Precision Grinding Process[J]. Surface Technology, 2018, 47(9): 287-295.

[5] YAMAGUCHI H, SHINMURA T. Study of an Internal Magnetic Abrasive Finishing Using a Pole Rotation System[J]. Precision Engineering, 2000, 24(3): 237-244.

[6] 韩冰, 刘立鑫, 陈燕. 磁力研磨法加工弯管内表面的工艺参数优化[J]. 中国机械工程, 2015, 26(6): 814-817.

HAN Bing, LIU Li-xin, CHEN Yan. Optimization of Process Parameters on Magnetic Abrasive Finishing to Inner Surface of Bending Pipe[J]. China Mechanical Engineering, 2015, 26(6): 814-817.

[7] LIN C T, YANG L D, CHOW H M. Study of Magnetic Abrasive Finishing in Free-Form Surface Operations Using the Taguchi Method[J]. The International Journal of Advanced Manufacturing Technology, 2007, 34(1): 122-130.

[8] ZOU Yan-hua, JIAO An-yuan, AIZAWA T. Study on Plane Magnetic Abrasive Finishing Process-Experimental and Theoretical Analysis on Polishing Trajectory[J]. Advanced Materials Research, 2010, 126/127/128: 1023-1028.

[9] JIAO A Y, QUAN H J, LI Z Z, et al. Study on Improving the Trajectory to Elevate the Surface Quality of Plane Magnetic Abrasive Finishing[J]. The International Journal of Advanced Manufacturing Technology, 2015, 80(9): 1613-1623.

[10] 王金龙, 陈燕, 张泽群, 等. 瓦形磁极对磁粒研磨加工管件内表面的影响[J]. 表面技术, 2022, 51(3): 158-166.

WANG Jin-long, CHEN Yan, ZHANG Ze-qun, et al. Influence of Tile Type Magnetic Pole on Inner Surface of Magnetic Abrasive Finishing Grinding Pipe Fittings[J]. Surface Technology, 2022, 51(3): 158-166.

[11] 谭悦, 陈燕, 曾加恒. 旋转磁极辅助磁力研磨对TA18管内表面光整加工[J]. 电镀与涂饰, 2017, 36(20): 1081- 1084.

TAN Yue, CHEN Yan, ZENG Jia-heng. Finishing of Inner Surface of TA18 Pipe by Rotating Magnetic Pole-Assisted Magnetic Grinding[J]. Electroplating & Finishing, 2017, 36(20): 1081-1084.

[12] 杨海吉, 韩冰, 陈燕, 等. 自旋转磁极在合金管内表面精密抛光中的应用[J]. 摩擦学学报, 2018, 38(2): 189-195.

YANG Hai-ji, HAN Bing, CHEN Yan, et al. The Application of Rotating Magnetic Pole in the Polishing of the Inner Surface of the Alloy Tube[J]. Tribology, 2018, 38(2): 189-195.

[13] CHEN Yan, ZHANG M M, LIU Z Q. Study on Sintering Process of Magnetic Abrasive Particles[J]. Advanced Materials Research, 2011, 337: 163-167.

[14] 芦亚萍, 张军强, 马季, 等. 超声磁粒复合研磨加工工艺参数控制系统设计[J]. 农业机械学报, 2007, 38(8): 168-172.

LU Ya-ping, ZHANG Jun-qiang, MA Ji, et al. Study on the Control of Ultrasonic Magnetic Abrasive Finishing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(8): 168-172.

[15] KANG Jun-mo, YAMAGUCHI H. Internal Finishing of Capillary Tubes by Magnetic Abrasive Finishing Using a Multiple Pole-Tip System[J]. Precision Engineering, 2012, 36(3): 510-516.

[16] SINGH P, SAMRA P, SINGH L. Internal Finishing of Cylindrical Pipes Using Sintered Magnetic Abrasives[J]. International Journal of Engineering Science and Technology, 2011, 3(7): 5747-5749.

[17] 郭龙文, 杨能阁, 陈燕. 磁力研磨工艺对整体叶盘表面完整性的影响[J]. 中国表面工程, 2013, 26(3): 10-14.

GUO Long-wen, YANG Neng-ge, CHEN Yan. Influence of Magnetic Abrasive Finishing Technology on Surface Integrity of Vane-Integrated Disk[J]. China Surface Engineering, 2013, 26(3): 10-14.

[18] CHOOPANI Y, RAZFAR M R, SARAEIAN P, et al. Experimental Investigation of External Surface Finishing of AISI 440C Stainless Steel Cylinders Using the Magnetic Abrasive Finishing Process[J]. The International Journal of Advanced Manufacturing Technology, 2016, 83(9): 1811-1821.

[19] 梁志强, 王西彬, 吴勇波, 等. 垂直于工件平面的二维超声振动辅助磨削单晶硅表面形成机制的试验研究[J]. 机械工程学报, 2010, 46(19): 171-176.

LIANG Zhi-qiang, WANG Xi-bin, WU Yong-bo, et al. Mechanism of Surface Formation for Two-Dimensional Ultrasonic Vibration Assisted Grinding of Monocrystal Silicon with Vertical Workpiece Vibration[J]. Journal of Mechanical Engineering, 2010, 46(19): 171-176.

[20] 程仲点, 姚蔚峰, 郑斌, 等. 机构运动形式对圆柱面表面形貌影响的实验研究[J]. 表面技术, 2015, 44(10): 117-123.

CHENG Zhong-dian, YAO Wei-feng, ZHENG Bin, et al. Effect of Motion Types on Cylindrical Surface Topography[J]. Surface Technology, 2015, 44(10): 117-123.

[21] 刘旦, 闫占辉. 超声波磁流变钻削硬脆材料小孔研究[J]. 机床与液压, 2020, 48(3): 104-106.

LIU Dan, YAN Zhan-hui. Research on Ultrasonic MRF Drilling Micro Holes in Hard Brittle Materials[J]. Machine Tool & Hydraulics, 2020, 48(3): 104-106.

[22] 肖燏婷, 吴晓峰, 蔡姚杰, 等. 无理偏摆式平面研磨加工均匀性的数值模拟[J]. 机械工程学报, 2021, 57(13): 232-241.

XIAO Yu-ting, WU Xiao-feng, CAI Yao-jie, et al. Numerical Simulation on Uniformity of Plane Lapping with Irrational Swinging Method[J]. Journal of Mechanical Engineering, 2021, 57(13): 232-241.

[23] 李文华. 磁力研磨中磁性磨料受到的磁力数值拟合研究[J]. 矿山机械, 2018, 46(3): 61-66.

LI Wen-hua. Study on Numerical Fitting of Magnetic Force of Magnetic Abrasive during Magnetic Abrasive Finishing[J]. Mining & Processing Equipment, 2018, 46(3): 61-66.

[24] 陈燕, 曾加恒, 钱之坤, 等. 超声复合磁力研磨异型管参数优化设计及分析[J]. 表面技术, 2019, 48(3): 268- 274.

CHEN Yan, ZENG Jia-heng, QIAN Zhi-kun, et al. Parameter Optimization Design and Analysis of Ultrasonic Composite Magnetic Abrasive Finishing[J]. Surface Technology, 2019, 48(3): 268-274.

[25] 尹韶辉, 徐志强, 陈逢军, 等. 小口径非球面斜轴磁流变抛光技术[J]. 机械工程学报, 2013, 49(17): 33-38.

YIN Shao-hui, XU Zhi-qiang, CHEN Feng-jun, et al. Inclined Axis Magnetorheological Finishing Technology for Small Aspherical Surface[J]. Journal of Mechanical Engineering, 2013, 49(17): 33-38.

[26] 曹建国, 张勤俭. 碳化硅陶瓷超声振动辅助磨削材料去除特性研究[J]. 机械工程学报, 2019, 55(13): 205-211.

CAO Jian-guo, ZHANG Qin-jian. Material Removal Behavior in Ultrasonic Assisted Grinding of SiC Ceramics[J]. Journal of Mechanical Engineering, 2019, 55(13): 205-211.

Magnetic Particle Grinding Test of Permeable Bushing Based on Irrational Rotational Speed Ratio

,,

(School of Mechanical Engineering and Automation, University of Science and Technology Liaoning, Liaoning Anshan 114051, China)

The work aims to solve the problems of difficult processing and low processing efficiency encountered in the precision grinding process of the inner surface of large magnetic conductive parts. The inner surface was ground with magnetic particles by the rotating magnetic pole method. The workpiece was driven to rotate by the spindle of the lathe, and the magnetic pole extended into the workpiece and fed back and forth with the lathe tool rest while driven by the motor to rotate. The magnetic abrasive particles filled between the magnetic pole and the inner surface of the workpiece were driven to rub the workpiece surface to complete the finishing process of the inner surface. ADAMS software was used to simulate the grinding trajectory under rational and irrational speed ratios. The effects of different rational and irrational speed ratios on grinding trajectory and workpiece surface quality were discussed respectively. The main process parameters (workpiece speed, magnetic pole speed and magnetic particle size) affecting the grinding were optimized by response surface method. The surface morphology and surface roughness data were analyzed by grinding test to verify the reliability of the optimized process parameters. From the response surface analysis, when the workpiece speed was 98 r/min, the magnetic pole speed was 2 435 r/min, the magnetic particle size was 190 μm, and the magnetic particle grinding time was 40 min, the workpiece surface roughness decreased greatly, and the surface roughness decreased from3.32 μm to0.198 μm. The surface roughness improvement rate (Δ) was 94.04%.The surface defects such as scratches and processing textures on the workpiece surface after grinding under irrational speed ratio were effectively removed, and the processed surface was brighter and more uniform, which could greatly improve the service life of the workpiece. When the ratio of the magnetic pole speed to the workpiece speed is a rational integer, the grinding effect is the best, the interference effect of grinding trajectory is better, the number of interlacing times per unit area is more, the interwoven mesh is more uniform and dense, and the area of unprocessed area is smaller. Response surface method can be used to optimize the mathematical modeling design of the test results, and the best combination of process parameters can improve the processing efficiency and surface quality of large-scale magnetically conductive shaft bushing parts.

irrational number speed ratio; rational speed ratio; grinding trajectory; magnetic abrasive grinding; response surface method; magnetic bushing

TG176

A

1001-3660(2022)12-0269-08

10.16490/j.cnki.issn.1001-3660.2022.12.027

2022−01−06;

2022−04−11

2022-01-06;

2022-04-11

国家自然科学基金(51775258);辽宁省自然科学基金重点项目(20170540458);精密与特种加工教育部重点实验室基金(B201703)

Natural Science Foundation of China (51775258); Natural Science Foundation Plan Key Projects of Liaoning Province (20170540458); Key Laboratory Fund of Ministry of Precision and Special Processing Education (B2017030)

张祥(1998—),男,硕士生,主要研究方向为精密加工与特种加工。

ZHANG Xiang (1998-), Male, Postgraduate, Research focus: precision machining and special machining.

马小刚(1988—),男,博士,讲师,主要研究方向为精密加工与特种加工。

MA Xiao-gang (1988-), Male, Doctor, Lecturer, Research focus: precision machining and special machining.

张祥, 马小刚, 韩冰. 基于无理数转速比的导磁轴套磁粒研磨试验[J]. 表面技术, 2022, 51(12): 269-276.

ZHANG Xiang, MA Xiao-gang, HAN Bing. Magnetic Particle Grinding Test of Permeable Bushing Based on Irrational Rotational Speed Ratio[J]. Surface Technology, 2022, 51(12): 269-276.

责任编辑:彭颋