新型达克罗涂层的制备与组织结构

邢婉晴,陈文革

新型达克罗涂层的制备与组织结构

邢婉晴,陈文革

(西安理工大学 材料科学与工程学院,西安 710000)

目的 制备环保的无铬达克罗涂层,研究涂层烧结和腐蚀前后微观组织结构的变化,探究涂层的防腐机制。方法 用锌铝合金粉替代锌铝混合粉,钼酸盐和硅烷偶联剂取代铬酸盐制备无铬达克罗涂料,采用喷涂技术在Q235钢基体上涂装制备涂层。通过X射线衍射仪(XRD)分析涂层在烧结和腐蚀前后的物相组成。通过扫描电子显微镜(SEM)和能谱仪(EDS)分析涂层在烧结和腐蚀前后微观组织形貌的变化。结果 钢基体上无铬达克罗涂层组织致密,表面平滑,呈银灰色,无明显孔隙,涂层厚度为8~12 μm。涂层烧结前后表面均由富锌α相、富铝η相和Fe相组成,但烧结后物相的结晶程度较高,未有新相产生。涂层与基体结合紧密在于涂层中的Zn和Al与基体中的Fe在结合界面处相互扩散形成冶金结合。在浸泡试验中,锌铝合金粉优先溶解为海绵状组织,随后与腐蚀介质反应生成针状成岛状分布的腐蚀产物,腐蚀产物包括Zn5(OH)8Cl·H2O、Al5Cl3(OH)12·4H2O、Zn5(OH)6(CO3)2和少量Fe(OH)3。结论 烧结有利于提高涂层物相的结晶度和涂层表面的致密性,有效发挥涂层物理屏蔽作用。涂层腐蚀防护机制为:腐蚀初期主要发挥片状锌铝粉片层状结构的物理屏蔽作用和腐蚀产物填充涂层破坏区域的自修复作用,随着腐蚀时间的延长,涂层发挥牺牲阳极的阴极保护作用。

无铬达克罗涂层;制备;组织结构;腐蚀与防护;防腐机制

达克罗技术是一种应用于金属表面的涂层防腐技术,相较于传统镀锌技术,达克罗涂层具有高耐蚀性、无氢脆性、耐热性等优点[1]。达克罗涂液主要包括锌铝粉、铬酸盐、分散剂和其他助剂[2]。随着全球环保意识的增强,舍弃铬酸盐钝化成膜,采用无铬钝化剂、有机聚合物等无铬成膜物质代替铬酸盐的无铬达克罗技术得到国内外研究学者的广泛关注[3-6]。王全全[7]采用聚氨酯改性环氧树脂为黏结剂,聚酰胺树脂为固化剂,制备研究了新型无铬达克罗防腐涂层。鲁俊等[8]用磷酸替代铬酸钝化,并加入适量稀土铈盐助剂,获得具有优良耐蚀性的无铬达克罗涂层。李春涛[9]以复配乙烯基三乙氧基硅烷(A151)、γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560)水解液为黏接剂,制备了一种具有良好耐蚀性的水性无铬锌铝涂层。Cai等[10]向涂料中加入不同含量的功能化氧化石墨烯(GO),研究发现GO的添加有效提高了无铬达克罗涂层的耐蚀性。Liu等[11]引入ZrO2、GO、ZrO2+GO杂化纳米填料结构,使用KH560对填料进行改性,并在涂液中加入石墨烯,制备的氧化锆改性石墨烯无铬锌铝涂层具有优异的显微硬度及耐蚀性。Qiao等[12]研究了硝酸铈对达克罗涂层低碳钢在3.5%NaCl溶液中耐蚀性的影响。仝飞等[13]用锌铝合金粉代替锌铝混合粉,通过盐雾试验和电化学试验对其性能进行表征,结果表明,锌铝合金涂层的耐蚀性更优。李慧莹等[14]研究了钼酸钠含量变化对无铬锌铝涂层形貌、成分、孔隙率、附着力及耐蚀性能的影响,发现钼酸钠质量分数为1.8%时,涂层的综合性能最佳。蒋穹[15]通过添加硬质改性纳米颗粒(SiO2、TiO2、ZnO2、Al2O3和TiC)的方法制备了锌铝合金涂层,明显提高了涂层的硬度。比较检测结果显示,含1%ZnO的涂层综合性能最优。Gou等[16]采用2种不同官能团的硅烷偶联剂——γ-缩水甘油醚氧丙基三甲氧基硅烷(GPTMS)和γ-甲基丙烯酰氧基丙基三甲氧基硅烷(MTMS)制备无铬锌铝涂层,通过浸泡试验明确了涂层的保护机理,确定(GPTMS)∶(MTMS)=1∶1时的浸泡时间是不含GPTMS涂层的2.5倍。

可见,对无铬达克罗涂料的关注主要是铬盐替代物的选取、配方工艺的调整以及耐腐蚀性能的提高,而涂层在烧结前后组织结构的变化、腐蚀产物的分析则鲜有报道。为此,本文采用锌铝合金粉替代锌铝混合粉、用钼酸盐和硅烷偶联剂取代铬酸盐制备无铬达克罗涂料,并在钢基体上进行涂装,研究烧结和腐蚀前后组织结构的变化,为今后新型无铬达克罗涂料的研究提供参考。

1 试验

纯度99.9%的片状(中位粒径15~17 μm)锌铝合金粉(80%Zn+20%Al)购自湖南金昊新材料科技股份有限公司;硅烷偶联剂(KH560)和钼酸钠均购自国药集团化学试剂陕西有限公司;丙烯酸树脂购自深圳市吉田化工有限公司。

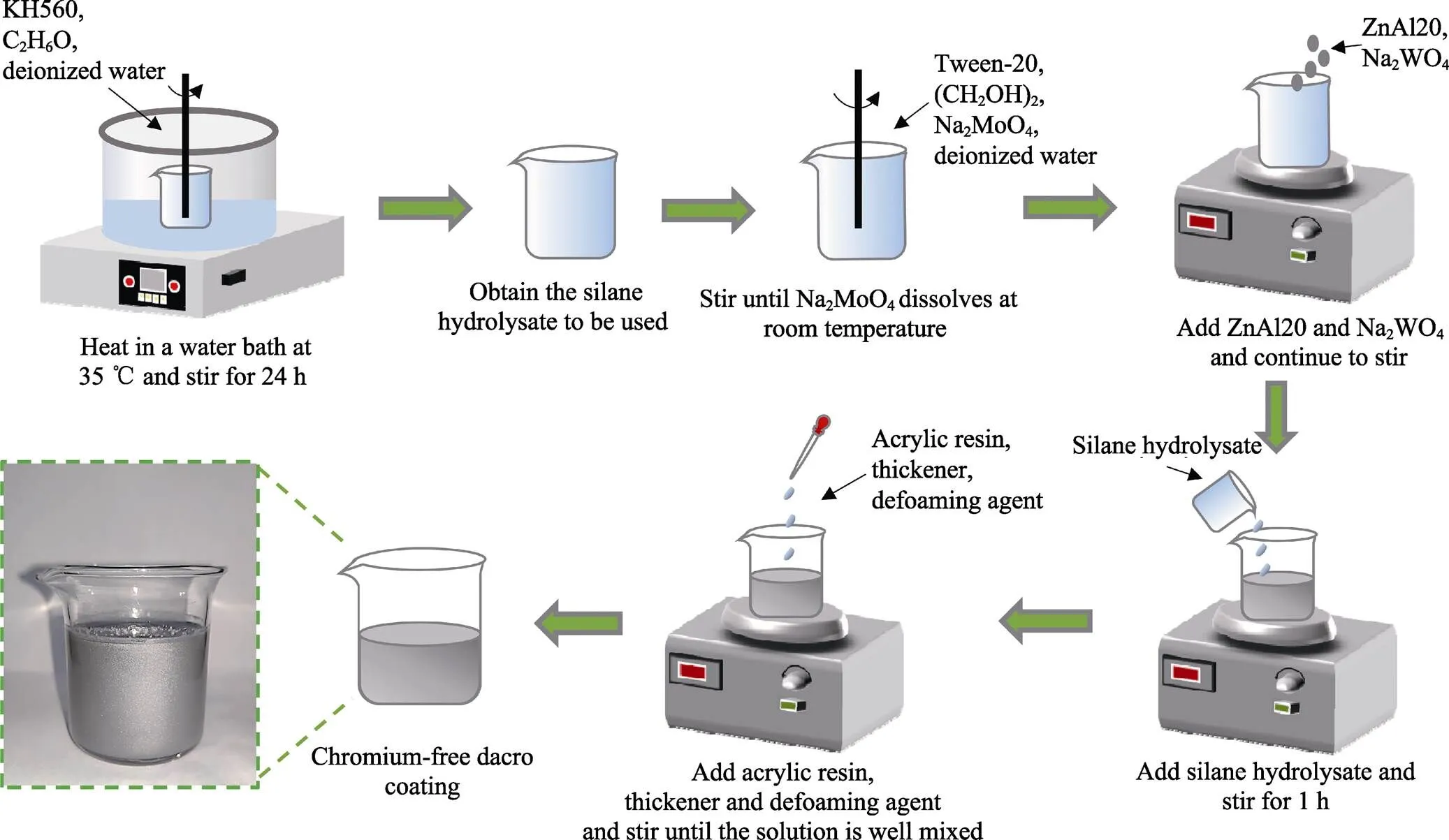

涂料配制主要分为2步:(1)配制硅烷水解液。将KH560、乙醇和去离子水以质量比1∶2∶2的比例加入到烧杯中,在水浴锅中35 ℃恒温搅拌24 h,获得硅烷水解液待用。(2)将吐温20(Tween-20)、乙二醇、钼酸钠和去离子水在磁力搅拌器上常温下搅拌至钼酸钠完全溶解,加入锌铝合金粉和钨酸钠搅拌直至粉浆完全分散均匀,再将硅烷水解液加入到粉浆中,在磁力搅拌器上搅拌均匀后,加入丙烯酸树脂,继续搅拌至充分混合均匀后,依次将增稠剂和消泡剂加入混合溶液中,搅拌约24 h,获得无铬达克罗涂液。具体制备过程如图1所示。

图1 无铬达克罗涂液制备过程示意图

将配制好的涂液喷涂在尺寸25 mm×15 mm× 2 mm的Q235钢基体上,钢的化学成分(质量分数)为:C 0.160%,Mn 0.210%,Si 0.08%,P 0.015%, S 0.012%,Fe余量。为了提高涂层与基体之间的结合强度,首先用砂纸对基体进行打磨除锈,之后进行抛光处理,并用去离子水冲洗;再将抛光后的工件浸入5%NaOH溶液中,用超声清洗器去除表面油污以及细小杂质,用冷空气干燥。最后将涂料涂覆于预处理后的基体表面,在90 ℃预热烘干15 min,再于280 ℃烧结固化25 min。

按照JB/T 6073—1992《金属覆盖层实验室全浸腐蚀试验》测试涂层耐蚀性,腐蚀溶液采用5%NaCl溶液,室温。使用AMK-R2S相机表征试样腐蚀前后宏观形貌。采用XRD-7000型X射线衍射仪(X-ray diffraction,XRD)检测涂层在不同状态下的组织组成变化,测试采用铜靶,扫描速度为2 (°)/min,扫描范围为10°~90°。采用TESCAN VEGXMU型扫描电子显微镜(Scanning Electron Microscope,SEM)观察涂层烧结前后表面和截面形貌以及全浸试验处理后涂层腐蚀形貌变化,并采用配备的能谱仪(Energy Disperse Spectroscopy,EDS)分析涂层的化学元素。

2 结果与讨论

图2是无铬达克罗涂层烧结前后的XRD图谱。可以看出,烧结前后涂层表面的主要存在相为富锌相α相、富铝相η相和Fe相,烧结后未产生新相。富Zn相和富Al相实际上分别是Zn、Al元素固溶于Zn、Al点阵晶格中形成的置换固溶体,由于锌铝原子尺寸的差异,衍射峰较纯锌(铝)衍射峰有略微偏移[17-18]。其中,富Zn相和富Al相是涂层的组成相,富Zn相的信号最强,表明涂层中Zn相作为主相,富Al相作为次要相。Fe相的存在可能是涂层不够致密,存在孔洞,也可能是X射线穿透涂层检测到基体[19]。此外,涂层中未检测到锌铝氧化物,说明涂层的烧结温度合适,未发生严重氧化。从图中可以看到,烧结前,涂层在15°~25°范围内有一个较明显的馒头峰,这是涂层中的有机物(丙烯酸树脂、KH560)含量较高导致的[20]。涂层在经过280 ℃烧结后,富Zn相的特征衍射峰强度明显变强,变尖锐,说明升温烧结后,晶粒长大,结晶度得到提高,且2=43.24°时,富Zn相最强衍射峰在烧结后变得非常尖锐,说明其晶面取向具有高度一致性。

图2 无铬达克罗涂层烧结前后的XRD图谱

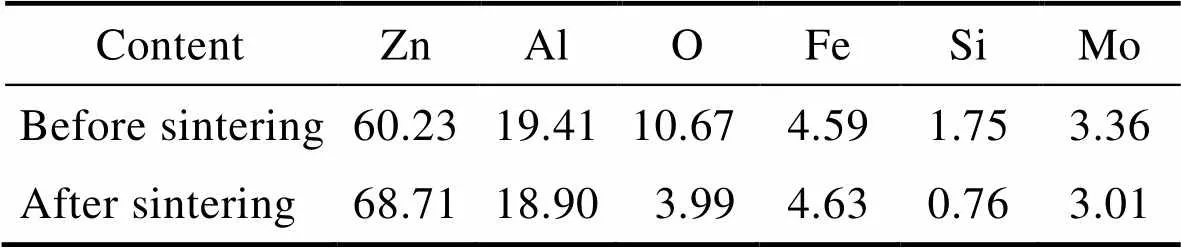

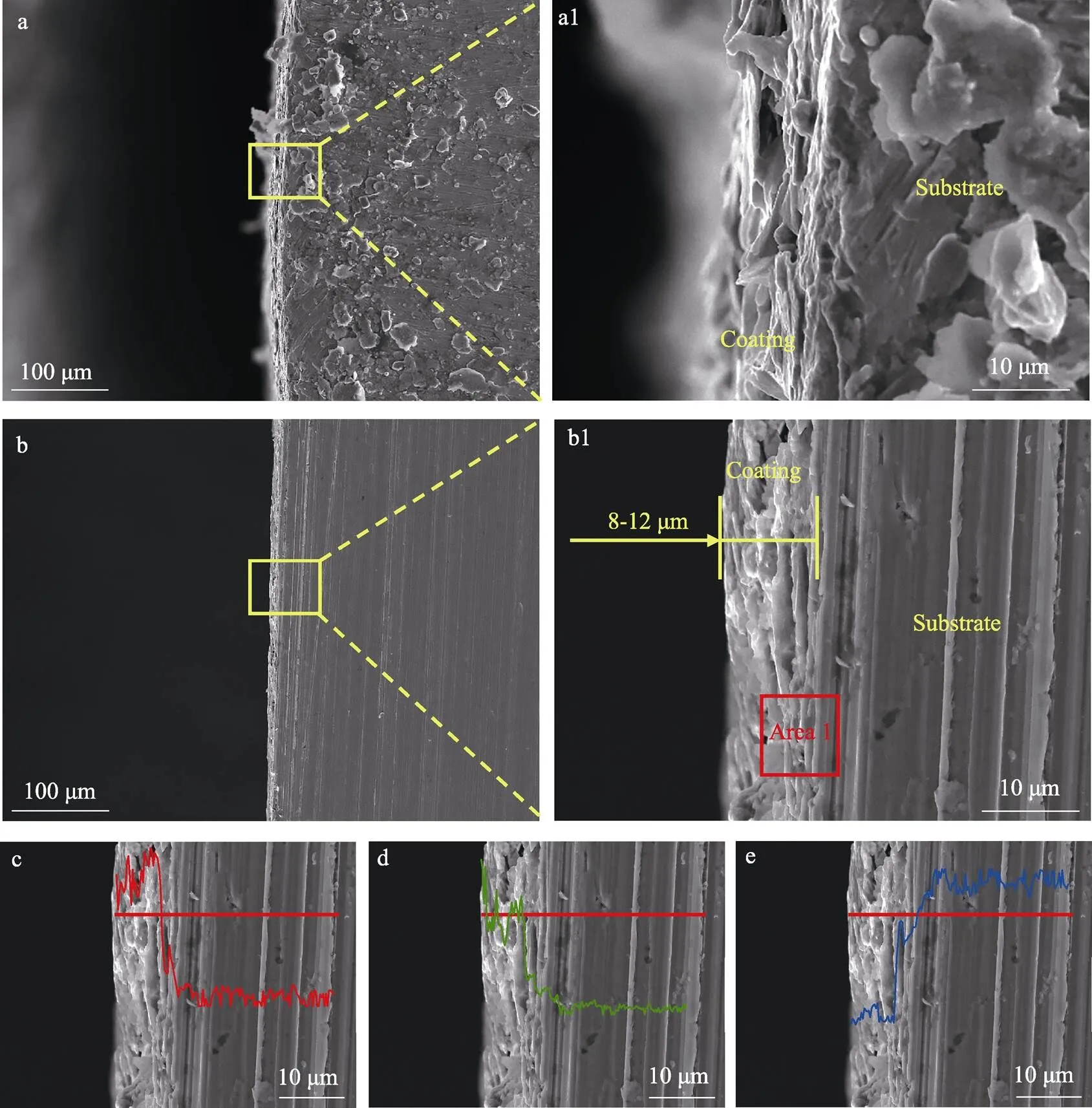

图3是无铬达克罗涂层烧结前后的表面SEM图及EDS谱图。图3a是涂层烧结前的表面形貌,可以看出,涂层表面有很多明显孔洞和裂缝。通过放大倍数可以看出(图3a1),涂层的孔隙大小为5~10 μm,对图3a1中的亮白色边缘物质(点)进行EDS检测,如图3c,Al及O元素含量增多,说明该物质主要为富铝相及铝的氧化物[21]。对比低倍下烧结前后的涂层形貌,可以看到,亮白色物质减少,可能是片状锌铝合金粉烧结后通过黏结剂紧密相连,且均匀平铺在基体表面,提高了涂层的平整度。对图3a1中处的暗色部分进行能谱扫描分析,结果见图3d,表明此处主要为锌铝合金粉成分。图3b是涂层烧结后的表面形貌,可以看到,涂层表面光滑平整,致密性良好,未见有直达基体的孔洞和裂缝,发挥良好的物理屏蔽作用。对图3b1中的球状物质进行分析,结果见图3e。该物质主要由锌铝元素组成,这可能是少量未片状化的锌铝合金粉。对烧结前后涂层表面进行能谱分析得表1,由表1可知,烧结前后的涂层主要由Zn、Al、O和少量的Fe、Si、Mo组成。通过对比发现,烧结后涂层中的O元素明显减少,这是因为烧结前涂层中的氧元素主要来自于部分含氧助剂,烧结后部分助剂挥发,氧含量大量减少,烧结后涂层中的氧元素主要来自于涂层在烧结固化过程中锌铝金属粉的氧化。此外,由涂层烧结前后的宏观照片(见图3a1和图3b1插图)可以看到,涂层外观都为银灰色,说明烧结固化过程对涂层外观没有明显影响。

图3 无铬达克罗涂层烧结前后的SEM图及EDS谱图:(a、a1)烧结前;(b、b1)烧结后;(c—e)EDS谱图

表1 无铬达克罗涂层烧结前后表面成分的 EDS分析

图4是无铬达克罗涂层烧结前后的截面形貌图及线扫描图。从图4a未烧结涂层的截面形貌中可以看到,片状金属粉未完全层状相叠,部分片状粉边缘翘起,不能起到物理屏蔽作用,对其放大(见图4a1)可以观察到,涂层与基体之间的结合性差,涂层中存在大量孔隙。图4b是涂层烧结后的截面形貌,对局部区域进行放大,从图4b1中可以明显观察到涂层的层状结构,片状金属粉层层相叠,有效地延长了腐蚀介质的腐蚀路径,起到了良好的物理屏蔽作用,从区域1可见,涂层与基体结合良好。涂层厚度为8~ 12 μm。对烧结后涂层截面进行能谱分析,线扫描结果如图4c—e所示。由图4c和图4d可以看到,涂层截面中Zn和Al的含量在涂层与基体结合界面有下降趋势,说明锌铝涂层与基体发生元素间的相互扩散。而且从基体到涂层,Zn含量先增加后减小,Al含量整体上呈现增加趋势,说明Al元素主要存在于涂层表面。由图4e可知,Fe元素主要集中在基体,在结合界面含量逐渐减少。锌铝涂层中的Zn、Al与基体中的Fe在结合界面处相互扩散形成冶金结合,有利于提高其结合强度[19]。

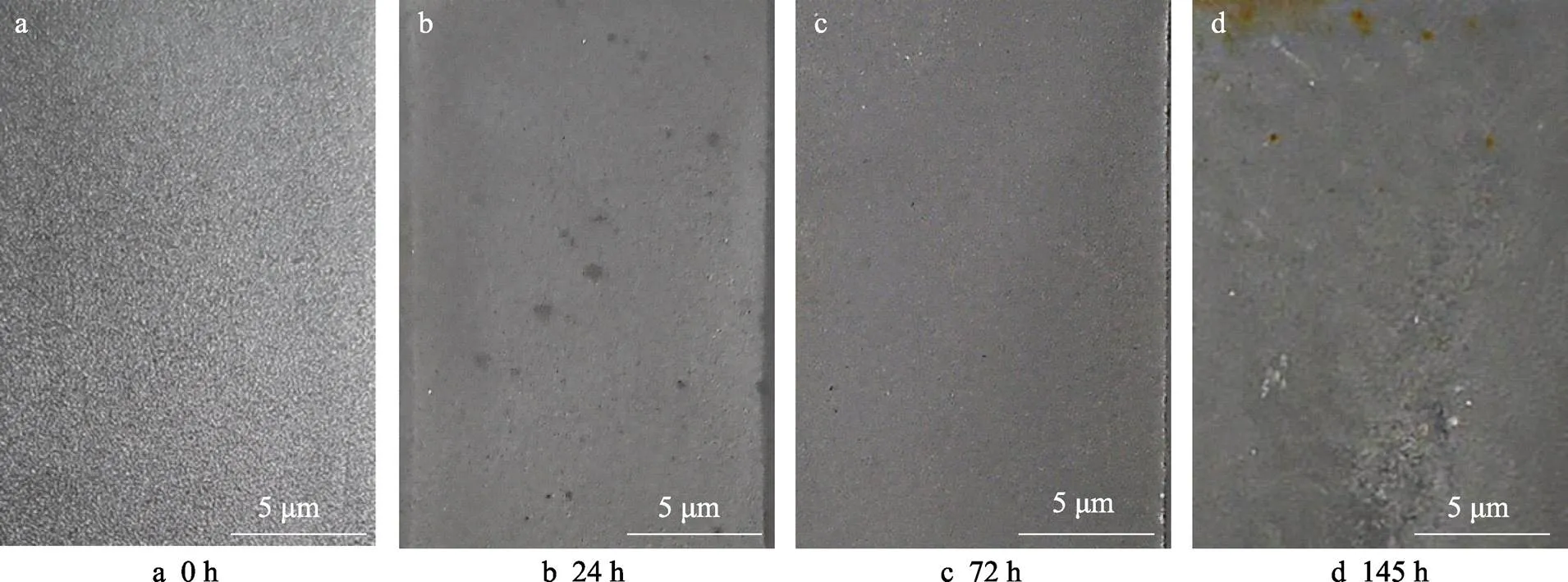

图5为无铬达克罗涂层在5%NaCl溶液中浸泡不同腐蚀时间的宏观形貌。从图5a可以看出,未腐蚀的无铬达克罗涂层为银灰色,表面光洁平整致密,没有起皮、起泡等缺陷。腐蚀24 h后,涂层表面出现少量深色斑点(见图5b)。腐蚀72 h后,涂层整体颜色加深,涂层表面出现少量白锈(见图5c)。腐蚀145 h后,涂层表面白锈明显增多,涂层边缘出现少量红锈,涂层此时还是完整的,未出现起皮剥落现象(见图5d)。

图4 无铬达克罗涂层烧结前后的截面形貌图及烧结涂层线扫描图:(a、a1)烧结前;(b、b1)烧结后;(c)Zn;(d)Al;(e)Fe

图5 无铬达克罗涂层在5%NaCl溶液中浸泡不同腐蚀时间的宏观形貌

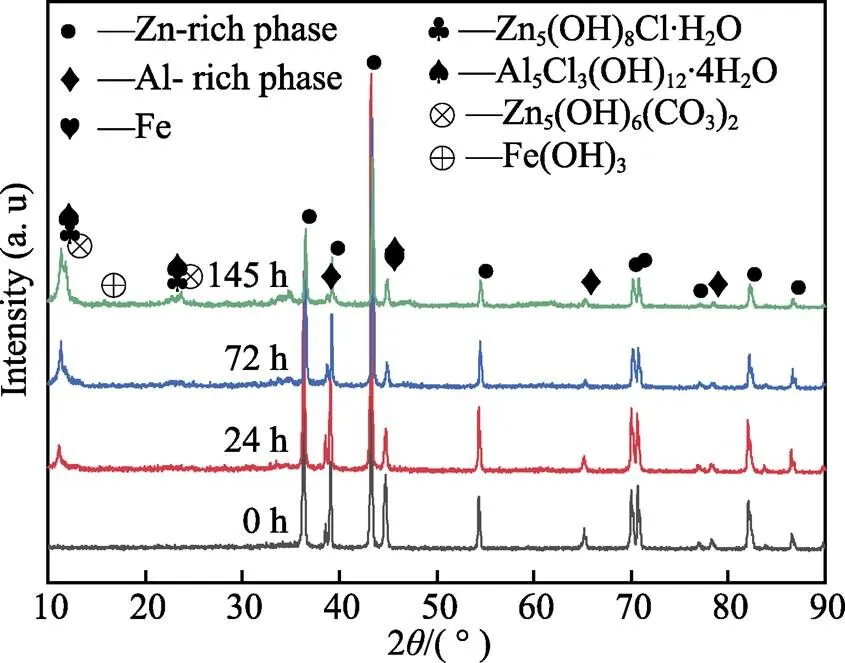

图6是无铬达克罗涂层在5%NaCl溶液中浸泡不同时间后的XRD图谱。腐蚀24 h后,涂层表面的腐蚀产物主要有Zn5(OH)8Cl·H2O(碱式氯化锌水合物)和Al5Cl3(OH)12·4 H2O(碱式氯化铝水合物)。富锌相的衍射峰强度明显降低,这是由于富锌相电势较低,优先腐蚀溶解,作为阳极失去电子回到正极(Zn(s)‒ 2e‒→Zn2+),生成Zn2+进入溶液中,与阴极溶解氧的还原反应生成的OH‒(O2+2H2O+4e‒→4OH‒)反应,生成Zn(OH)2或ZnO(Zn(s)+1/2O2+H2O→Zn(OH)2(s)→ ZnO(s)+H2O)。富铝相的衍射峰强度的降低说明此刻富铝相也发生了溶解反应(Al(s)‒3e‒→Al3+)生成不稳定的Al2O3(2Al3++3H2O→Al2O3(s)+6H+),随后生成稳定的AlOOH或Al(OH)3。溶液中存在的Cl‒在反应中集中在阳极与生成的ZnO和Al(OH)3再一次反应,生成了碱式氯化锌铝水合物(Zn5(OH)8Cl2·H2O和Al5Cl3(OH)12·4H2O),这些氯化锌铝水合物均难溶于水,在腐蚀阶段,腐蚀产物可以有效堆积填充在金属粉片层之间的孔隙,起到良好的屏蔽作用。腐蚀72 h后,可以观察到有新的腐蚀产物衍射峰出现,新相为Zn5(OH)6(CO3)2(碱式碳酸锌)。随着腐蚀时间的增加,大气中的CO2溶解于涂层表面,生成CO32‒和HCO3‒(CO2+2OH‒→CO32‒+H2O,CO2+CO32‒=H2O→2HCO3‒),随着HCO3‒浓度的增加,Zn5(OH)8Cl2转化为Zn5(OH)6(CO3)2(Zn5(OH)8Cl2+2HCO3‒→Zn5(OH)6(CO3)2+ 2H2O+2Cl‒)[22-23]。腐蚀145 h后,涂层表面检测到少量的Fe(OH)3,说明此时基体开始发生腐蚀。

图6 无铬达克罗涂层在5%NaCl溶液中浸泡不同时间的XRD衍射图

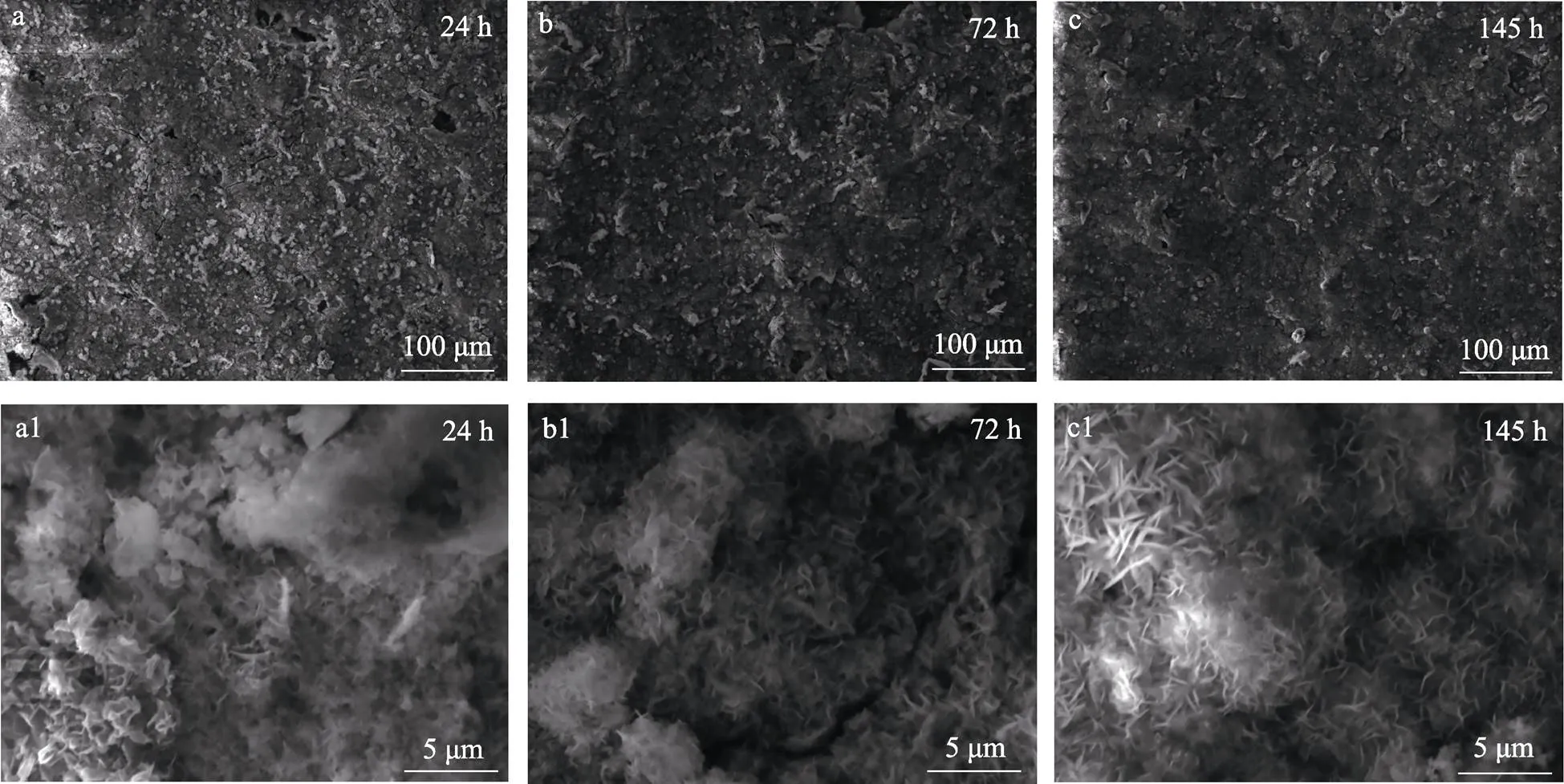

图7是无铬达克罗涂层在5%NaCl溶液中腐蚀不同时间后表面腐蚀形貌的SEM图。可以看到,随着腐蚀时间的改变,涂层表面形貌发生改变。图7a是涂层腐蚀24 h后的表面形貌,在腐蚀介质作用下,涂层表面锌铝粉发生溶解,形成海绵状组织,涂层表面局部产生成岛状的腐蚀产物,局部放大后(见图7a1),发现主要产生了一些细小的针状组织,这是锌铝涂层主要腐蚀产物Zn5(OH)8Cl2·H2O(Simonkolleite)的典型特征,Zn5(OH)8Cl2·H2O的六边形结构在涂层表面连续成岛状[24-25]。随着时间的增加,腐蚀产物逐渐增多,成岛状均匀覆盖整个涂层。图7c是涂层腐蚀145 h后的表面形貌,放大10 000倍可以看到腐蚀产物的针状组织更加明显,但还有锌铝粉溶解的海绵状组织,说明此刻涂层中的锌铝粉仍然发挥物理屏蔽作用。

综上所述,制备的无铬达克罗涂层在盐溶液中的腐蚀过程主要为:初期,腐蚀介质浸入涂层表面与金属粉发生反应,片状锌铝粉溶解为海绵状组织,生成了难溶于水的腐蚀产物,针状的腐蚀产物密集堆积在腐蚀裂缝中,有效填充涂层被破坏的区域,发挥自修复作用。同时,片状锌铝合金粉的层层叠加结构提高了涂层致密性,延长了腐蚀介质的腐蚀路径,有效发挥涂层物理屏蔽作用(见图8a—b)。随着腐蚀时间的延长,腐蚀介质到达基体,锌铝合金粉作为阳极牺牲,铁基体作为阴极被保护,此时涂层发挥牺牲阳极的阴极保护作用(见图8c)。最后,大量金属粉被消耗,牺牲阳极作用减弱,基体腐蚀产生红锈(见图8d)。

图7 无铬达克罗涂层在5%NaCl溶液中腐蚀不同时间的SEM图

图8 无铬达克罗涂层腐蚀机制示意图:(a—b)腐蚀初期;(c)腐蚀中期;(c)腐蚀后期

3 结论

1)将锌铝合金粉、缓蚀黏结剂及其他助剂混合后喷涂在钢基体上,在90 ℃预热烘干15 min,再于280 ℃烧结固化25 min得无铬达克罗涂层。涂层外观为银灰色,涂层表面光滑平整,无明显孔洞裂缝。涂层厚度为8~12 μm。

2)涂层烧结前后表面的主要为富锌相、富铝相和Fe相,烧结后未产生新相,富锌相的结晶度明显提高;涂层烧结后O元素的减少主要是一些含氧助剂在高温烧结过程中的挥发。涂层与基体形成紧密的冶金结合主要是涂料中的Zn和Al与基体中的Fe在结合界面处相互扩散造成的。

3)无铬达克罗涂层在NaCl溶液中的腐蚀产物包括Zn5(OH)8Cl·H2O、Al5Cl3(OH)12·4H2O、Zn5(OH)6(CO3)2和少量Fe(OH)3;在腐蚀中,锌铝粉优先溶解,涂层表面产生一些细小的针状腐蚀产物成岛状覆盖。

[1] 曹苗, 谢发勤, 吴向清, 等. 无铬锌铝涂层的研究进展[J]. 材料导报, 2021, 35(13): 13128-13138.

CAO Miao, XIE Fa-qin, WU Xiang-qing, et al. The Development of Chromium-Free Zinc-Aluminum Coating[J]. Materials Reports, 2021, 35(13): 13128-13138.

[2] 安恩朋, 李相波, 程旭东, 等. 达克罗涂层研究现状[J]. 腐蚀科学与防护技术, 2014, 26(1): 73-76.

AN En-peng, LI Xiang-bo, CHENG Xu-dong, et al. Research Status of Dacromet Coating[J]. Corrosion Science and Protection Technology, 2014, 26(1): 73-76.

[3] 胡会利. 无铬锌铝烧结涂料的研制及耐蚀机理[D]. 哈尔滨: 哈尔滨工业大学, 2008.

HU Hui-li. Development of Chrome-Free Zinc-Aluminum Paints and the Failure Machenism[D]. Harbin: Harbin Institute of Technology, 2008.

[4] 崔廷昌. 无铬达克罗技术的研究及应用进展[J]. 材料保护, 2018, 51(3): 98-102.

CUI Ting-chang. Application Development of Non-Chromium Dacromet Technology[J]. Materials Protection, 2018, 51(3): 98-102.

[5] 乔静飞. 达克罗(Dacromet)涂层的制备及性能研究[D]. 新乡: 河南师范大学, 2016.

QIAO Jing-fei. Study on the Preparation and Properties of Dacromet Coating[D]. Xinxiang: Henan Normal University, 2016.

[6] 时圣刚. 重金属对环境与人体健康影响浅议[J]. 安徽农业科学, 2013, 41(14): 6425-6426.

SHI Sheng-gang. Discussion about Effects of Heavy Metal on Environment and Human Health[J]. Journal of Anhui Agricultural Sciences, 2013, 41(14): 6425-6426.

[7] 王全全. 新型防腐涂层无铬达克罗的制备及耐蚀机理研究[D]. 武汉: 武汉科技大学, 2010.

WANG Quan-quan. The Research of Preparation and Mechanism on New Non-Chromium Dacromet Anti-Corrosion Coating[D]. Wuhan: Wuhan University of Science and Technology, 2010.

[8] 鲁俊, 梁英, 汤尚文, 等. 无铬达克罗涂料工艺及耐蚀性能研究[J]. 应用化工, 2011, 40(4): 612-613, 617.

LU Jun, LIANG Ying, TANG Shang-wen, et al. Study on Process and Corrosion Resistance of Chrome-Free Dacromet Coating[J]. Applied Chemical Industry, 2011, 40(4): 612-613, 617.

[9] 李春涛, 吉国强, 叶小机, 等. 以复配硅烷偶联剂为基料的无铬锌铝涂层的制备及性能研究[J]. 涂料工业, 2020, 50(3): 21-25.

LI Chun-tao, JI Guo-qiang, YE Xiao-ji, et al. Preparation and Properties of Chromium-Free Zinc-Aluminum Coatings with Compound Silane Coupling Agent as Binder[J]. Paint & Coatings Industry, 2020, 50(3): 21-25.

[10] CAI Jia-bin, SHI Xiao-jie, SONG Jian, et al. Comprehensive Performance Test and Analysis of Graphene- Enhanced Chromium-Free Dacromet Coating[J]. Corrosion Reviews, 2020, 38(5): 445-461.

[11] LIU Sheng-lin, et al. Graphene Oxide Modified by Zirconium Dioxide to Enhance the Corrosion Resistance of Zinc/Aluminum Coatings[J]. Diamond and Related Materials, 2020, 108: 107868.

[12] ZHANG Ke-bing. Enhancement of the Corrosion Resistance of Zinc-Aluminum-Chromium Coating with Cerium Nitrate[J]. Journal of Alloys and Compounds, 2017, 692: 460-464.

[13] 仝飞, 缪强, 蒋穹. 无铬锌铝合金涂层的制备及耐蚀性能[J]. 腐蚀与防护, 2014, 35(2): 146-149.

TONG Fei, MIAO Qiang, JIANG Qiong. Preparation and Anti-Corrosion Performance of Chromium-Free Zinc- Aluminum Alloy Coating[J]. Corrosion & Protection, 2014, 35(2): 146-149.

[14] 李慧莹, 赵君文, 戴光泽, 等. 钼酸钠含量对无铬锌铝涂层性能的影响[J]. 材料导报, 2020, 34(2): 2105-2109.

LI Hui-ying, ZHAO Jun-wen, DAI Guang-ze, et al. Impact of Sodium Molybdate Content on Properties of Chromium-Free Zinc-Aluminum Coatings[J]. Materials Reports, 2020, 34(2): 2105-2109.

[15] 蒋穹, 高欣, 季铁安, 等. 纳米微粒增强水性无铬锌铝合金涂层的制备及其性能[J]. 中国表面工程, 2018, 31(1): 123-130.

JIANG Qiong, GAO Xin, JI Tie-an, et al. Preparation and Properties of Water-Based Chromium-Free Zn-Al Alloy Coatings Enhanced by Nanoparticles[J]. China Surface Engineering, 2018, 31(1): 123-130.

[16] GOU Jun-feng. Preparation and Corrosion Resistance of Chromium-Free Zn-Al Coatings with Two Different Silane Coupling Agents[J]. Surface and Coatings Technology, 2019, 366: 1-6.

[17] 蒋穹. 基于达克罗技术的Zn-Al基合金涂层的制备及耐蚀机制研究[D]. 南京: 南京航空航天大学, 2014.

JIANG Qiong. Research on Preparation and Corrosion Mechanism of Zn-Al-Based Alloy Coatingsbased on Dacromet Coating[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[18] JIANG Qiong, et al. Corrosion Behavior of Arc Sprayed Al-Zn-Si-RE Coatings on Mild Steel in 3.5 Wt% NaCl Solution[J]. Electrochimica Acta, 2014, 115: 644-656.

[19] LIU Xiao-xiao, KONG De-jun. Salt Spray Corrosion and Electrochemical Corrosion Performances of Dacromet Fabricated Zn-Al Coating[J]. Anti-Corrosion Methods and Materials, 2019, 66(5): 565-572.

[20] 李翰. 前处理工艺对鳞片状Zn-Al合金环氧涂层性能影响的研究[D]. 南京: 南京航空航天大学, 2019.

LI Han. Research on the Effect of Pretreatment Process on the Performance of Scaly Zn-Al Alloy Epoxy Coating[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019.

[21] 季利亚, 姚正军. 无铬达克罗涂层的工艺研究[J]. 电镀与环保, 2011, 31(3): 22-24.

JI Li-ya, YAO Zheng-jun. Preliminary Reseach on the Technique of Non-Chromate Dacromet Coating[J]. Electroplating & Pollution Control, 2011, 31(3): 22-24.

[22] VOLOVITCH P, et al. Understanding Corrosion via Corrosion Product Characterization: I. Case Study of the Role of Mg Alloying in Zn-Mg Coating on Steel[J]. Corrosion Science, 2009, 51(6): 1251-1262.

[23] QU Qing, et al. Effects of NaCl and SO2on the Initial Atmospheric Corrosion of Zinc[J]. Corrosion Science, 2002, 44(12): 2789-2803.

[24] SERÉ P R, et al. Comparative Corrosion Behaviour of 55Aluminium-Zinc Alloy and Zinc Hot-Dip Coatings Deposited on Low Carbon Steel Substrates[J]. Corrosion Science, 1998, 40(10): 1711-1723.

[25] VERA R, GUERRERO F, DELGADO D, et al. Atmospheric Corrosion of Galvanized Steel and Precipitation Runoff from Zinc in a Marine Environment[J]. Journal of the Brazilian Chemical Society, 2013, 24(3): 256.

Preparation and Microstructure of New-type Dacromet Coating

,

(School of Materials Science and Engineering, Xi'an University of Technology, Xi'an 710000, China)

It is a new type of environmental protection anti-corrosion coating as a substitute for Dacromet coating. It is composed of flake zinc powder, flake aluminum powder, corrosion inhibitor, binder, deionized water, dispersant and other additives, and coated on the substrate. After drying and sintering process, a layer of coating with good corrosion resistance is formed on the substrate. At present, there are few reports on the change of microstructure and corrosion products of chromium-free dacromet coating before and after sintering. Therefore, the change of microstructure of coating before and after sintering and corrosion was studied to explore the anticorrosion mechanism of coating.

The Q235 steel was cut into long squares of 25 mm×15 mm×2 mm as the base materials, polished with sand paper of different specifications, and cleaned by ultrasonic. First, silane hydrolysate was prepared, and then metal powder, silane hydrolysate, corrosion inhibitor and other additives were mixed evenly to prepare chromium-free dacromet coating. The coating was coated on the substrate by spraying, and the coating was dried and sintered at 90 ℃for 15 min and 280 ℃ for 25 min. The corrosion resistance of the coating was tested according to JB/T 6073—1992 "Laboratory Full Immersion Corrosion Test of Metal Coating". The corrosion solution was 5% NaCl solution at room temperature. The macromorphology of the specimens before and after corrosion was characterized by AMK-R2S camera. XRD-7000 X-ray diffractometer was used to detect the change of microstructure and composition of the coating under different conditions. TESCAN VEGXMU scanning electron microscope was used to observe the surface and section morphology of the coating before and after sintering and the corrosion morphology of the coating after full immersion test. The chemical elements of the coating were analyzed by energy dispersive spectrometer.

The chromium-free dacromet coating is successfully prepared. the surface of the coated steel substrate, which is silver gray, is dense, smooth and have no obvious pores. The coating thickness is about 8-12 μm. The surface of the coating is composed of zinc-rich α phase, al-rich η phase and Fe phase before and after sintering, the crystallinity of coating phase is higher after sintering, and no new phase is generated. The bonding between the coating and the matrix is tight because the Zn and Al elements of the coating and the Fe of the substrate are mutually diffused to form metallurgical bonding at the bonding interface. In the immersion test, The Zn-Al powder dissolves preferentially into a sponge like structure, and then reacts with the corrosive medium to produce acicular and island-like corrosion products, including Zn5(OH)8Cl·H2O、Al5Cl3(OH)12·4H2O、Zn5(OH)6(CO3)2and a small amount of Fe(OH)3.

It can be concluded that sintering is beneficial to improve the crystallinity of the coating phase and the compactness of the coating surface so that the coating can effectively play the role of physical shielding. The protective mechanism of the coating is as follows: at the initial stage of corrosion, it mainly plays the physical shielding role of the lamellar structure of Zn-Al powder and the self-healing role of the corrosion products filling the damaged area of the coating; with the extension of the corrosion time, the coating plays the cathodic protection function at the expense of the anode.

chromium-free dacromet coating; preparation; microstructure; corrosion protection; anti-corrosion mechanism

tg172

A

1001-3660(2022)12-0169-09

10.16490/j.cnki.issn.1001-3660.2022.12.017

2021–10–12;

2022–02–28

2021-10-12;

2022-02-28

西安市创新项目(21XJZZ0042)

Supported by Xi'an Innovation Project (21XJZZ0042)

邢婉晴(1997—),女,硕士生,主要研究方向为材料的腐蚀防护。

XING Wan-qing (1997-), Female, Postgraduate, Research focus: materials corrosion and protection.

陈文革(1969—),男,博士,教授,主要研究方向为石墨烯及其功能材料、粉末冶金及金属的表面处理。

CHEN Wen-ge (1969-), Male, Doctor, professor, Research focus: grapheme and its functional materials, powder metallurgy and metal surface treatment.

邢婉晴, 陈文革. 新型达克罗涂层的制备与组织结构[J]. 表面技术, 2022, 51(12): 169-177.

XING Wan-qing, CHEN Wen-ge. Preparation and Microstructure of New-type Dacromet Coating[J]. Surface Technology, 2022, 51(12): 169-177.