基于色胺的磷氮阻燃剂的合成及阻燃性能

陈 瑞,杨 梅,郭 童,李道远,陈国旗,王寅嵩*

1.皖西学院生物与制药工程学院,安徽 六安 237012;

2.武汉工程大学化工与制药学院,湖北 武汉 430205

添加型阻燃剂一般是将阻燃剂引入到热塑材料中,通过物理混合的方法将阻燃剂均匀分布混合到热塑材料中,从而提高热塑材料的阻燃性能[1-3]。虽然,目前市场上及研究报导的添加型阻燃剂都具有优良的阻燃效果,但添加剂的引入会造成热塑材料机械性能及光学性能的降低。因此,合成带有特殊结构的阻燃添加剂,从而制备出具有特殊性能的阻燃热塑材料的研究正在被需要和重视[4-6]。9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(9,10-dihydro-9-oxa-10-phosphaphenanthrene 10-oxide,DOPO)是一个含有磷元素的联苯化合物,DOPO的高热稳定性和良好的抗氧化性决定了它必然会是一种高效阻燃添加剂。DOPO分子中的P-H键具有很高的活性,容易与醛基进行缩合[7]。此外,高活性的P-H键,对C=C和C=N的亲和力也极高。因此,在设计新的阻燃添加剂的分子结构时,通过C=C和C=N将DOPO引入分子,是一种非常简便和实用的方法。其中C=N的形成可以通过醛基和胺基之间的席夫碱缩合反应来制备。席夫碱反应对温度不高,其温和的反应条件和高产率的优点能大大降低工业化生产成本[8]。

Gu课题组选用香草醛、4,4'-二氨基二苯砜(4,4'-diaminodiphenylsulfone,DDS)和4,4'-二氨基二苯醚(4,4'-oxydianiline,DDE)为醛基和氨基的提供原料,合成了2种新型无卤阻燃剂二氨基二苯醚磷杂菲(phosphaphenanthrene-oxydianiline,DP-DDE)和二氨基二苯砜磷杂菲(phosphaphenanthrene-diaminodi-phenylsulfone,

DP-DDS)。首先,按比例分别将二氨基二苯醚、二氨基二苯砜和香草醛混合,在温和的条件下反应合成席夫碱,再与DOPO进行加成反应,反应后得到产物DP-DDE和DP-DDS。随后将DP-DDE和DP-DDS添加到环氧树脂(epoxy resin,EP)中,并检测含有DP-DDE及DP-DDS热塑材料的阻燃性能。UL94燃烧等级实验表明,在含有DP-DDE和DP-DDS的热塑材料中,当P的质量分数达到0.75%时,可以保证这两种热塑材料的阻燃性能达到V-0等级。P的质量分数为0.75%的EP/DPDDE和P的质量分数为0.73%的EP/DP-DDS的极限氧指数(limiting oxygen index,LOI)分别高达33.3%和34.5%。EP/DP-DDE和EP/DP-DDS热塑材料燃烧后产生了大量的黑色残渣。DP-DDE和DP-DDS优秀的阻燃性能无法掩盖它们的缺陷,比如DP-DDE和DP-DDS在EP中的溶解性差,得到的阻燃热塑材料无透光性,机械强度也大幅下降[9]。

阻燃剂中含有某些特定的官能团,在制备热塑材料时,可以增强阻燃材料的属性(如机械强度)。简荣坤课题组用带有含氮杂环的2-胺基噻唑[10]、DOPD和四氯化碳为原料,成功合成一种新型的含噻唑磷杂菲(phosphaphenanthrene-thiazole,D-AZ)的阻燃添加剂。并将D-AZ添加至EP中对热塑材料进行改性,当阻燃添加剂D-AZ的质量分数达到热塑材料的5%时,热塑材料的UL94垂直燃烧试验可以通过V-0级别,EP/D-AZ的LOI可增加至34.7%。EP/D-AZ热塑材料不仅阻燃性能优良,还有很好的抗冲击和弯曲性能。他认为D-AZ对热塑材料机械强度的促进作用,是由于D-AZ分子结构中的噻唑残基引起的。阻燃添加剂D-AZ噻唑残基的氮原子上,含有1对孤对电子,该孤对电子能与EP中环氧基作用,促进其的开环,一定程度上起到了固化剂的作用。

本文以含有吲哚基团的色胺为原料,合成了一种新型阻燃剂对羟基苯甲色胺磷杂菲(phydroxybenzaldehydetryptamine phosphaphenanthrene,PHTD),再将PHTD添加至EP中,得到改性的环氧树脂阻燃热塑材料EP/PHTD。并且希望PHTD中吲哚残基上氮原子,能够提供孤对电子,诱导环氧键的开环,提高其与EP兼容性,从而提高阻燃热塑材料EP/PHTD的机械强度。

1 实验部分

1.1 实验原料

乙醇、色胺、甲苯、DOPO、二氨基二苯基甲烷(4,4-diaminodiphenyl methane,DDM)、对羟基苯甲醛(分析纯,国药试剂),EP(工业级,南通兴辰合成材料有限公司)。

1.2 阻燃剂PHTD的合成

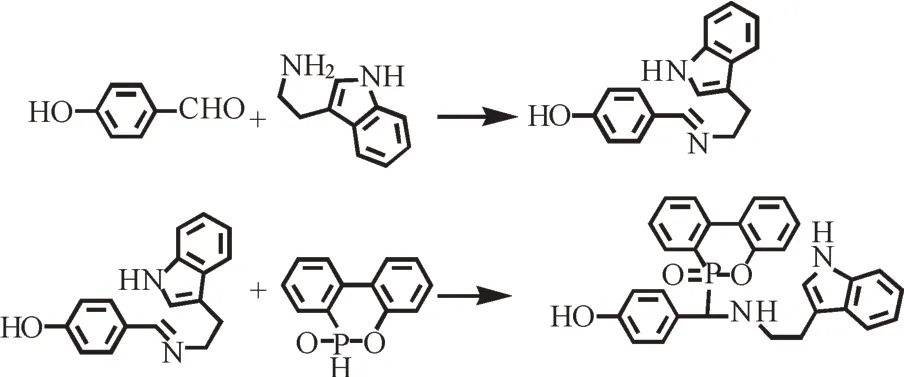

将溶于乙醇(60 mL)的色胺(6.44 g,0.04 mol)加入250 mL三颈圆底烧瓶中,冷凝回流。加入羟基苯甲醛(4.88 g,0.04 mol)。在氮气保护条件下60℃反应6 h[11],除去溶剂得到灰白色中间产物——对羟基苯甲色胺(p-hydroxybenzaldehydetryptamine,PHT)。灰白色中间产物用甲苯清洗[12]。加入DOPO(8.64 g,0.04 mol)与中间体PHT进行加成反应,得到PHTD,见图1。将终产物放入真空干燥箱中,55℃干燥24 h。

图1 PHTD的合成路线Fig.1 Synthetic route of PHTD

1.3 EP/PHTD阻燃热塑材料的制备

在EP中添加固化剂DDM和阻燃添加剂PHTD[13],加热固化后得到EP/PHTD阻燃热塑材料。首先将一定质量(0、2.56、5.24、10.96、22.24 g)的PHTD加入EP(100 g)中,在真空条件下搅拌5 min,混合物均匀透明,在90℃的条件下继续保持5 min。然后,将固化剂DDM(26 g)加入透明的EP和PHTD混合液中,继续搅拌至DDM完全溶解,迅速将所得混合物倒入模具中塑形固化,得到PHTD质量分数分别为0%、2%、4%、8%、15%的EP/PHTD阻燃热塑材料。

1.4 分析测试

1.4.1 PHTD的结构表征PHTD的结构用布鲁克Ascend Aeon 400核磁共振仪表征,溶剂为氘代二甲基亚砜。采用美国Nicolet 6700型红外光谱仪分析PHTD的红外光谱。

1.4.2 EP/PHTD阻燃性能检测用HC-2C型氧指数仪测试EP/PHTD阻燃热塑材料的LOI,测试材料尺寸为13 cm×0.65 cm×0.3 cm,测试标准为ASTM D2863-97。

采用CZF-4型垂直燃烧仪测试EP/PHTD阻燃热塑材料的UL94,测试材料尺寸为13 cm×1.3 cm×0.3 cm,测试标准为ASTM D3801。

采用英国FTT0007型锥形量热仪测试EP/PHTD阻燃热塑材料的有效燃烧热、二氧化碳释放量等详细信息,测试标准为ISO 5660-1,测试材料尺寸为10 cm×10 cm×0.32 cm。

1.4.3 阻燃EP复合材料EP/PHTD燃烧残渣检测采用美国Nicolet 6700型红外光谱仪分析燃烧残渣的红外光谱。采用INSPECT F型扫描电子显微镜(scanning electro microscopo,SEM)对EP/PHTD燃烧后残渣表面进行观察与分析。

2 结果与讨论

2.1 PHTD结构表征

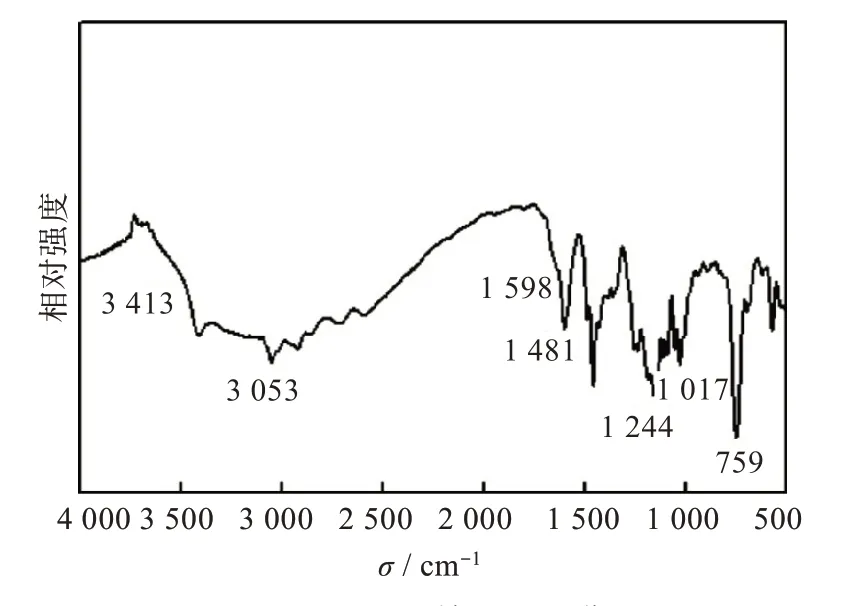

图2为PHTD的FT-IR谱。其中2 750~3 000 cm-1处的吸收峰为-CH2-的信号峰。3 413 cm-1处的特征吸收峰为手性碳原子相邻的N-H键的特征振动,-CH2-的特征吸收峰和N-H键的特征振动都表明PHTD中含有色氨残基。苯环及吲哚环上的C-H的振动在3 053 cm-1处。此外,1 600 cm-1吸收信号由P-C键产生,1 488 cm-1处的吸收信号是P-CAr的振动产生的。磷氧键相关的吸收峰有2处,分别为1 226 cm-1处的P=O和1 027 cm-1处的P-O-C键[14]。

图2 PHTD的FT-IR谱Fig.2 FT-IR spectrum of PHTD

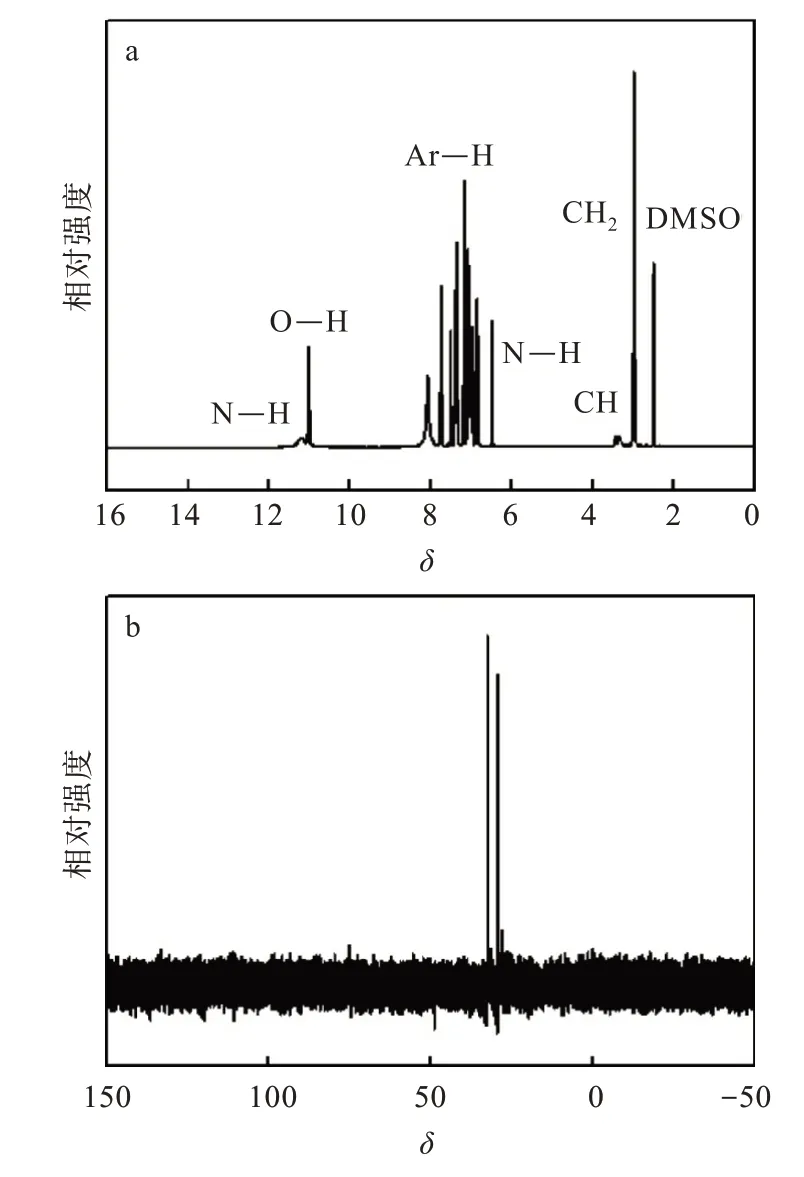

图3为目标产物PHTD的1H NMR(a)和31P NMR(b)的谱图。在图3(a)中,特征吸收强度最大的区域是芳香环的特征吸收峰区域,包括DOPO残基和对羟基苯甲醛残基上的苯环吸收峰和色胺残基上的吲哚环吸收峰,其化学位移δ在6.84~8.08区间。酚羟基和2个N-H键的化学位移δ分别出现在11.01、6.52和11.25处。2个N-H的化学位移差别很大,是由于2个N-H的化学环境差别很大。色氨酸残基上的-CH2-吸收峰位于δ=2.98处,此外,在吸收峰的强度上,芳香环上的H的吸收强度和色胺残基上-CH2-H的吸收强度的比为1.00∶0.24,与PHTD中芳香环的氢原子数与亚甲基上氢原子数的比值(17∶4)大致相当。手性碳原子上的H在δ=3.34处出现较弱的特征吸收峰。PHTD中的P原子有2个相近的吸收峰,分别位于δ=32.7和δ=29.6处[15]。

图3 PHTD:(a)核磁氢谱,(b)磷谱Fig.3 PHTD:(a)1H NMR,(b)31P NMR

2.2 EP/PHTD阻燃性能检测

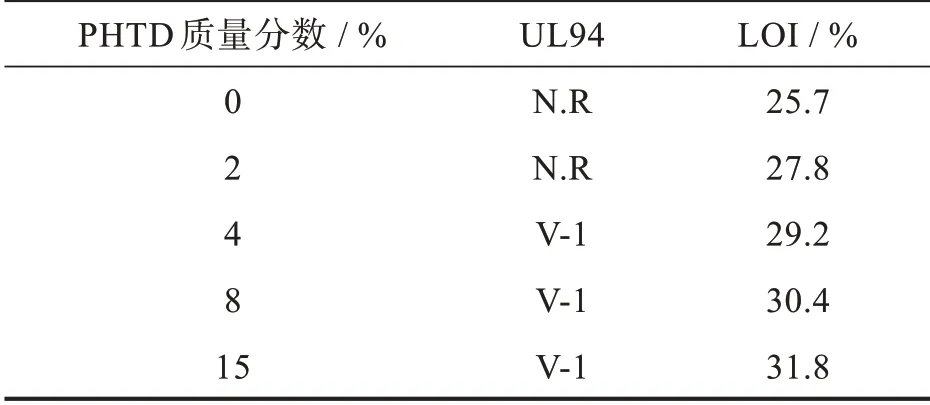

EP/PHTD热塑材料的阻燃性能如表1所示。未添加任何阻燃剂的热塑材料有最低的LOI值,为25.7%。随着阻燃添加剂PHTD的引入,EP/PHTD热塑材料的阻燃性能有了较大幅度的提高。PHTD质量分数分别为2%、4%、8%的EP/PHTD热塑材料的LOI分别为27.8%、29.2%和30.4%,当PHTD的质量分数达到15%时,热塑材料的LOI值为31.8%。PHTD能有效提高EP的阻燃性能。不足的是即使PHTD的质量分数达到15%,EP/PHTD热塑材料在UL94实验时仍然达不到V-0级别,这可能与色胺结构中含有的烃基碳相关。

表1 阻燃热塑材料EP/PHTD的阻燃性能Tab.1 Flame retardancies of EP/PHTD thermoset

PHTD质量分数为8%的热塑材料及参照组在锥形量热实验中的差别说明PHTD对EP阻燃性能的影响。锥形量热的详细数据,比如点火时间、总排烟、总放热、平均有效燃烧热、放热峰值、平均放热速率以及燃烧500 s后的残渣量见表2。

表2 EP和EP/PHTD热塑材料的锥形量热数据Tab.2 Cone calorimeter test results of EP and EP/PHTD thermoset

与未含阻燃剂的热塑材料相比,PHTD质量分数为8%的热塑材料的热释放速率峰值降低了28.9%,而总放热的值降低了14.2%,这2个值的降低表明PHTD对EP的热释放抑制的高效性。此外,PHTD质量分数为8%的热塑材料的火灾增长速率指数比未添加阻燃剂的热塑材料降低了22.8%,证明了PHTD的存在可以提高人在火灾环境中安全性。此外,在烟雾释放方面,PHTD质量分数为8%的热塑材料的释放速率峰值及总烟释放量降低幅度都很明显。有效燃烧热是热塑材料的热释放速率与其质量降低率的比值,它可以表示在燃烧过程中,材料在热解中产生的挥发性物质在气相中的变化过程。PHTD质量分数为8%的热塑材料的平均有效燃烧热为4.8 MJ/kg[16],相比参照组,降低了64.2%。此外,PHTD质量分数为8%的热塑材料的平均一氧化碳释放量和平均二氧化碳释放量分别降低到0.042 kg/kg和0.471 kg/kg,一氧化碳和二氧化碳释放量的降低,进一步证明了燃烧被抑制。

2.3 EP/PHTD燃烧残渣检测

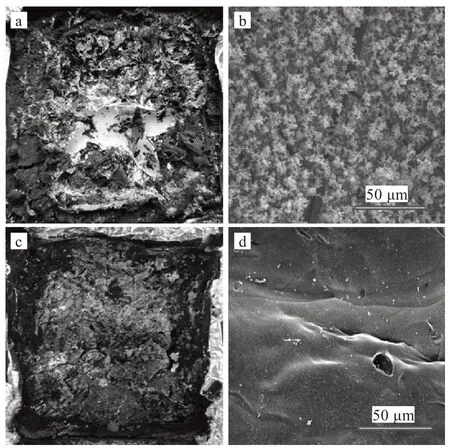

为了更深入研究PHTD在固相对EP阻燃性能的影响,用SEM对EP和EP/PHTD热塑材料燃烧后的残渣的表面进行了拍摄和扫描,利用红外光谱对PHTD质量分数为8%的热塑材料的燃烧残渣进行了表征。图4(a,b)分别为未添加阻燃剂的热塑材料经锥形量热试验后的产物及其SEM图。图4(b)显示未添加阻燃剂的热塑材料燃烧后的残渣有很多裂痕,结构松散破碎。图4(c,d)分别为PHTD质量分数为8%的热塑材料经锥形量热试验后的电子照片和SEM图。可以看出,PHTD质量分数为8%的热塑材料燃烧后的残渣质地相对均一,具有一定的交联结构。

图4 燃烧残渣照片和SEM图:(a,b)EP残渣,(c,d)EP/PHTD残渣Fig.4 Photographs and SEM images of char residues:(a,b)EP residues,(c,d)EP/PHTD residues

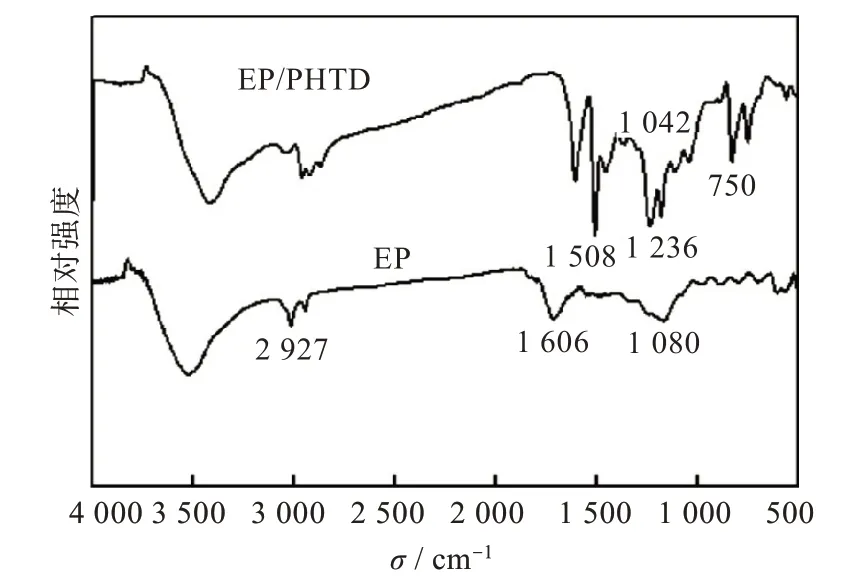

同样用FT-IR谱分析对照组和PHTD质量分数为8%的热塑材料燃烧后形成的残渣,结果见图5。在对照组残渣的FT-IR谱中,2 927、1 606和1 080 cm-1处有3个很强的特征吸收峰,这3个吸收峰是芳香环的特征吸收峰,表明对照组的残渣中富含有大量芳香环结构。芳香环的特征吸收峰同样可以在PHTD质量分数为8%的热塑材料燃烧后生成的残渣中检测到,但PHTD质量分数为8%的热塑材料形成的残渣在1 042 cm-1和1 236 cm-1处还有特征吸收峰,分别来自P-O-C和P=O的拉伸振动。此外,PHTD质量分数为8%的热塑材料燃烧后产生的残渣中发现了C-P和Ar-P的吸收峰,这些吸收峰分别位于1 508 cm-1和750 cm-1处。由FT-IR结果可知,PHTD质量分数为8%的热塑材料燃烧生成的残渣主要含有芳香族化合物和有机膦化合物。

图5 EP和EP/PHTD热塑材料燃烧后残渣的FT-IR谱Fig.5 FT-IR spectra of char residues of EP and EP/PHTD

3 结论

本文通过席夫碱反应和亲核加成,合成了一种新的添加型阻燃剂PHTD,并用核磁、红外等证实了PHTD的化学结构,并用于制备阻燃环氧树脂热塑材料。改性后的热塑材料的阻燃性能分别用垂直燃烧、氧指数和锥形量热法进行了测试,并通过SEM和红外光谱初步分析了PHTD的固相阻燃机理。PHTD的加入,对热塑材料阻燃性能的提升有一定的帮助,少量的PHTD引入,PHTD质量分数为4%时即可通过V1级别测试。