抗高温可固化凝胶段塞油气阻隔技术

向朝纲 贺 彬 李华坤 陈 鑫 高利华

1. 中国石油川庆钻探工程有限公司钻采工程技术研究院 2. 中国石油川庆钻探工程有限公司国际工程公司

关键字 凝胶段塞 固化 抗高温 窄安全密度窗口 油气阻隔

0 引言

土库曼斯坦部分区域储层的断层、裂缝发育,钻进过程中易引发恶性井漏、井喷,漏溢转换快、关井压力高,井控风险高[1-2]。尤其是在调配压井堵漏浆、起下管柱等作业过程中,井控风险尤为突出。在上述作业前,若能在复杂井筒主动建立隔断油气上移通道的封隔段塞,将地层流体有效地控制在井底,就能确保井筒作业安全,同时提高了作业效率,减少钻井液漏失量,降低油气层伤害。

目前,油气阻隔井筒压力控制技术以机械阀封隔、化学凝胶封隔为主[3-6]。机械阀封隔技术是利用套管阀的开关在起下钻和下入完井管串时实现地层流体控制。斯伦贝谢、哈里伯顿、贝克休斯、威德福等公司已推出多种规格的套管阀,先后投入现场并成功应用。而国内套管阀的研究尚处于起步阶段,设计与研发经验不足,国产化产品可靠性差,在应用中面临诸如封堵或密封性不达标,控制系统失灵等问题。化学凝胶封隔技术的核心是基于“结构流体流变学”和“高分子化学交联”等理论形成的黏弹性凝胶,如吐哈油田研制的冻胶阀、西南石油大学研制的智能凝胶等。但凝胶面临的主要问题是抗温、抗剪切能力差,破胶返排难,在高温地层的使用受限。因此,针对现有技术的不足,结合土库曼斯坦高温储层特征,提出一种抗高温油气阻隔技术,为处理类似复杂井筒情况提供了一种全新选择。

1 可固化凝胶段塞及油气阻隔技术原理

控压钻井技术能有效解决窄安全密度窗口复杂地层安全钻进问题,但在起下钻或下完井管柱等作业中,仍需要采用诸如“重浆帽”或者“井底凝胶封隔阀”等特殊的手段来控制地层流体,提高安全作业时间。然而土库曼斯坦部分裂缝发育的储层压力极其敏感,采用“重浆帽”压井时常引发恶性井漏复杂,目前所用的“聚合物凝胶封隔阀”技术仅适用于中低温地层,由于其抗温和承压不足,不能满足土库曼斯坦高温(140 ℃以上)高压储层需要。因此,抗高温高强度可固化凝胶段塞油气阻隔技术是为解决这个难题而进行的一种探索。

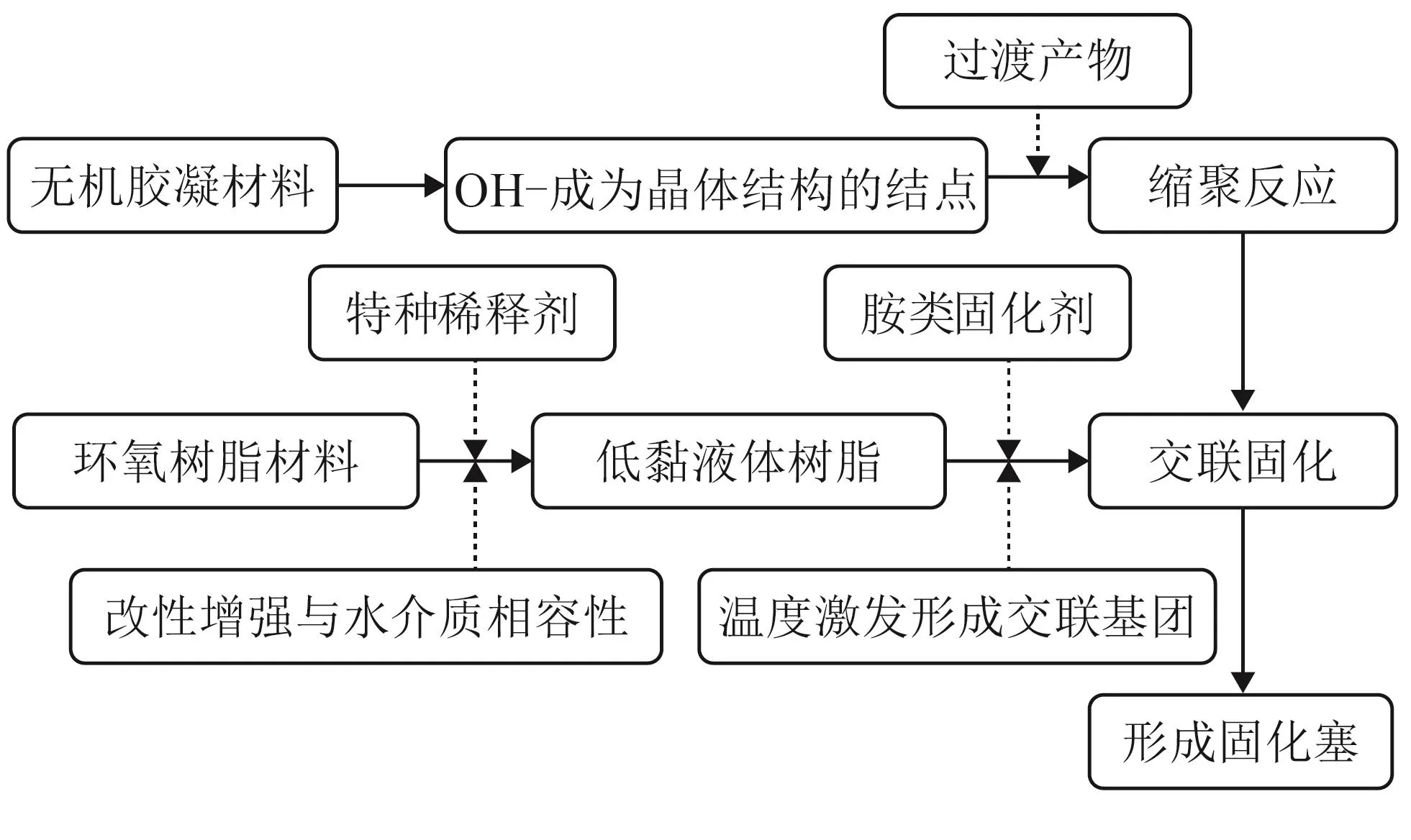

技术原理是基于“水化胶凝”理论和“交联固化”理论,将无机胶凝材料、改性环氧树脂及高温固化剂复配,利用温度和碱度激活材料反应活性,通过水化反应和交联固化形成高强度、高黏附强度的致密段塞。该技术适用于裂缝性储层溢漏同存井筒复杂情况下的油气井压力控制技术领域,原理如图1所示[7-15]。

图1 固化段塞形成机理示意图

2 可固化工作液体系构建及性能评价

2.1 可固化工作液体系构建

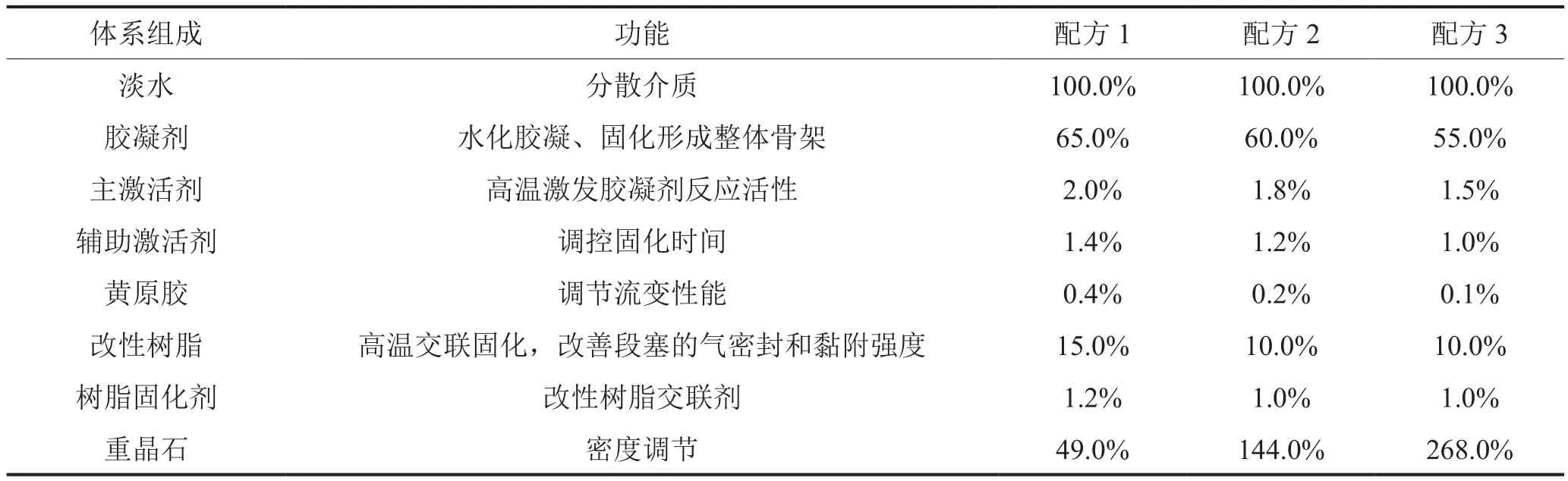

根据土库曼斯坦复杂储层温度和压力特征,通过室内实验优选出3套不同密度、抗温140 ℃以上的可固化凝胶段塞阻隔液配方。体系组成、功能以及加量如表1所示(配方编号1、2、3对应密度分别为 1.4 g/cm3、1.7 g/cm3、2.0 g/cm3)。

表1 不同密度可固化工作液配方表(抗温≥140 ℃)

本实验选用胶凝剂为一种具有潜在活性的工业废弃物,该材料必须通过特殊的方式去激活才能固化成塞,且其固化强度与颗粒尺寸与级配有关。通过粒度分析,该胶凝剂表面积平均粒径D[3, 2]为1.112 μm,体积平均粒径为D[4, 3]为 10.016 μm,比表面为1 002 m2/kg。改性树脂是在热固性环氧树脂类产品的基础上进行改性而成,并选择与其配套的抗高温胺类树脂固化剂;其活性基团与树脂中的官能团通过温度催化发生缩聚反应交联成为一种具有强度致密固体,实现增强固化段塞的整体强度和气密封性的目的。该体系通过主激活剂和辅激活剂调控其固化时间,黄原胶作为流型调节剂维持体系的沉降稳定性能。

2.2 可固化工作液性能评价

2.2.1 流变性及沉降稳定性

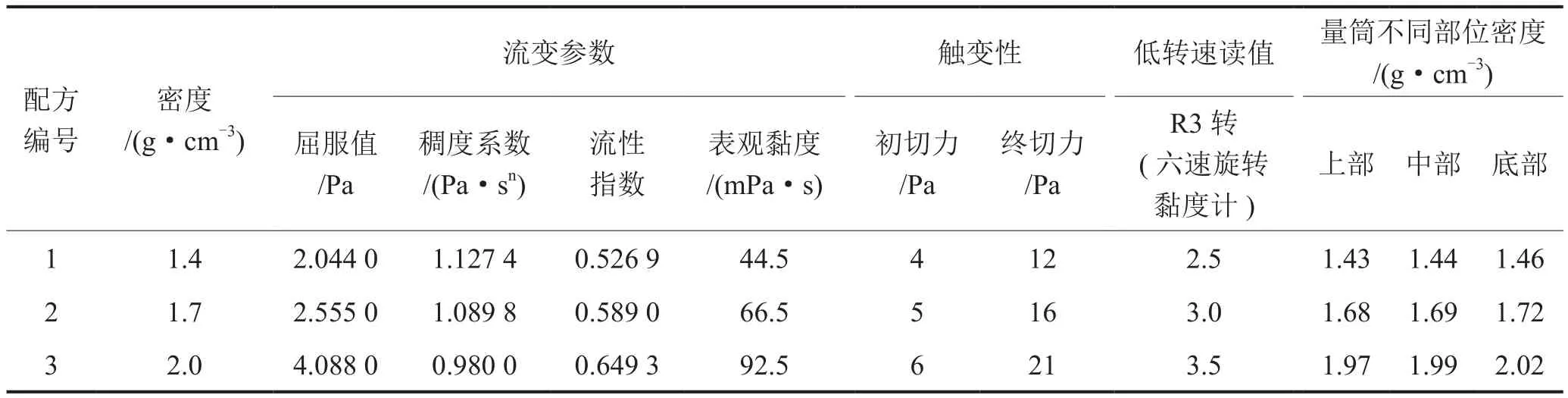

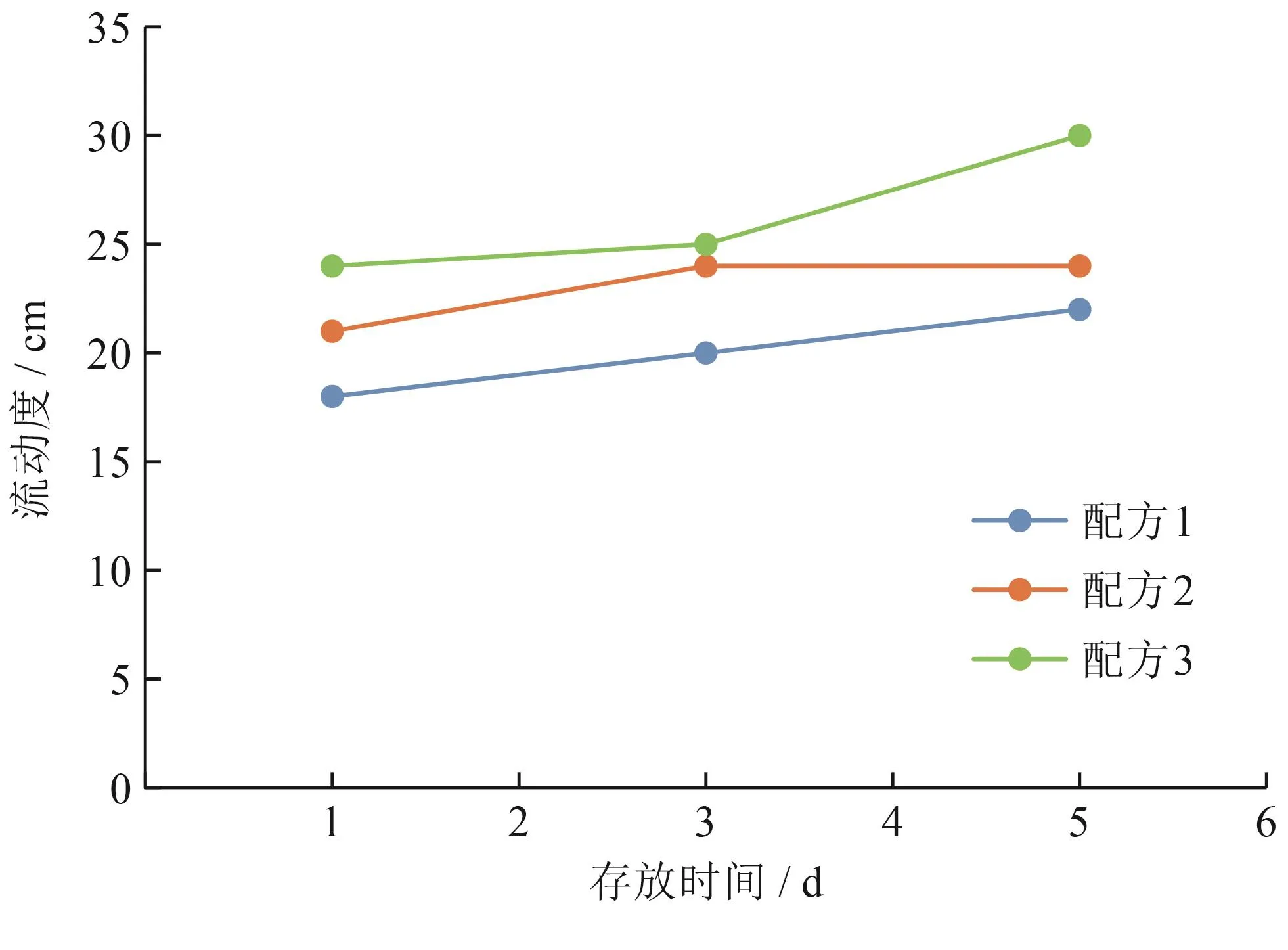

采用FA35A型六速旋转黏度计评价工作液在不同密度下的流变性能;将配置好的可固化工作液注入1 000 L量筒,密封后竖直放置72 h后,测试其上部、中部以及底部的密度,通过密度差来评价其沉降稳定性,结果如表2所示。将配置好的工作液存放不同时间,高速搅拌后注入截锥圆模内,静止60 s提起圆模,用钢尺测定工作液在玻璃平面自由流淌的最大直径,即为流动度,以此来评价工作液长时间地面存放后的流动性能和可泵注性能,结果如图2所示。

表2 可固化工作液流变性和沉降稳定性测试数据表(室温)

图2 可固化工作液存放天数与流动度的关系曲线图

实验结果,采用赫—巴模式描述其流变特征,计算得出不同密度下工作液赫—巴模式参数屈服值为2~4 Pa,流性指数为0.52~0.64,稠度系数为1.0 Pa·sn左右,初切力为4~6 Pa,终切力为10~21 Pa。表明该工作液具有良好流动性能和剪切稀释性能。对比初终切力值可看出,该体系停止剪切后,结构恢复快,其结构力强。通过对比重力方向不同部分密度可以看出,顶部与底部的密度差随密度增加而增大,密度差值由0.03 g/cm3增加至0.05 g/cm3,通过添加适量的提切剂可改善悬浮稳定能。低密度(1.4 g/cm3)工作液放置5天后流动度在22 cm以内,高密度(2.0 g/cm3)工作液流动度小于30 cm,表明该浆体在常温条件下稳定性能好,可提前配置后存放于泥浆罐中备用。

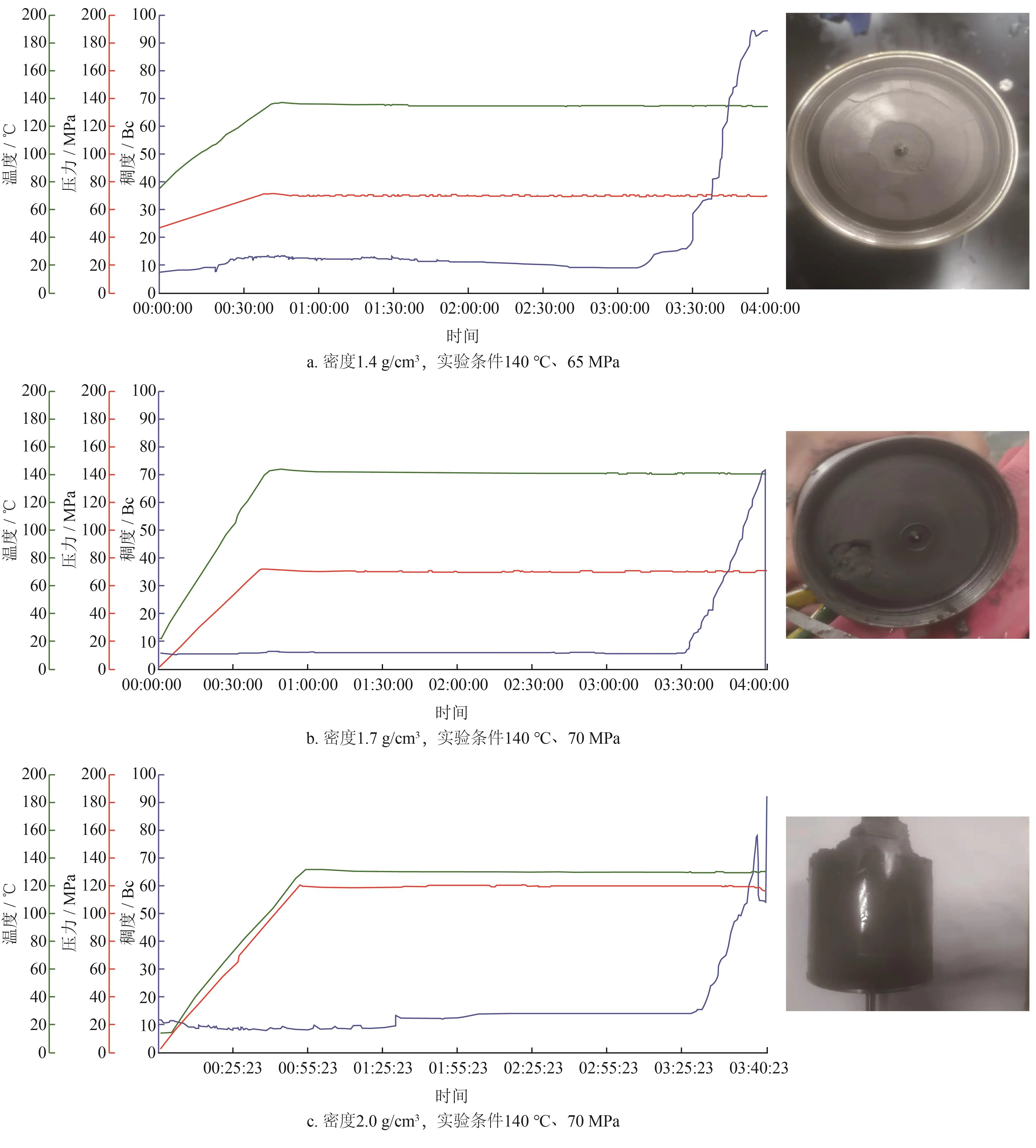

2.2.2 稠化时间

为确保施工安全,有必要评价可固化工作液在井筒内温度和压力下的稠化时间。采用BSRD-8041型增压稠化仪进行稠化时间的测定。根据井下温度和压力设置升温程序和恒温程序后,按照操作规程测试其稠化时间,结果如图3和表3所示。实验结果表明:①密度为1.4 g/cm3的可固化工作液在140 ℃、65 MPa条件下,稠度在3小时34分54秒达到30 Bc、3小时48分04秒达到70 Bc;②密度为1.7 g/cm3的可固化工作液在140 ℃、70 MPa条件下,稠度在3小时45分22秒达到30 Bc、4小时03分04秒达到70 Bc;③密度为2.0 g/cm3的可固化工作液在140 ℃、70 MPa条件下,稠度在3小时25分23秒达到30 Bc、3小时40分23秒达到70 Bc。通过调整配方,该工作液可实现稠度30 Bc值的稠化时间控制为3.0~3.5 h之间、稠度70 Bc值的稠化时间控制为3.5~4 h之间,满足泵注和顶替施工作业。

表3 可固化工作液初始稠度和稠化时间表

图3 可固化工作液稠化曲线及形成的固化段塞图

2.2.3 封堵性能

井筒中固化段塞能良好的封堵性能是有效阻隔地层气体运移上窜的关键条件。采用孔隙度、气测渗透率等参数,并结合承压、稳压能力测试来综合评价其封堵性。

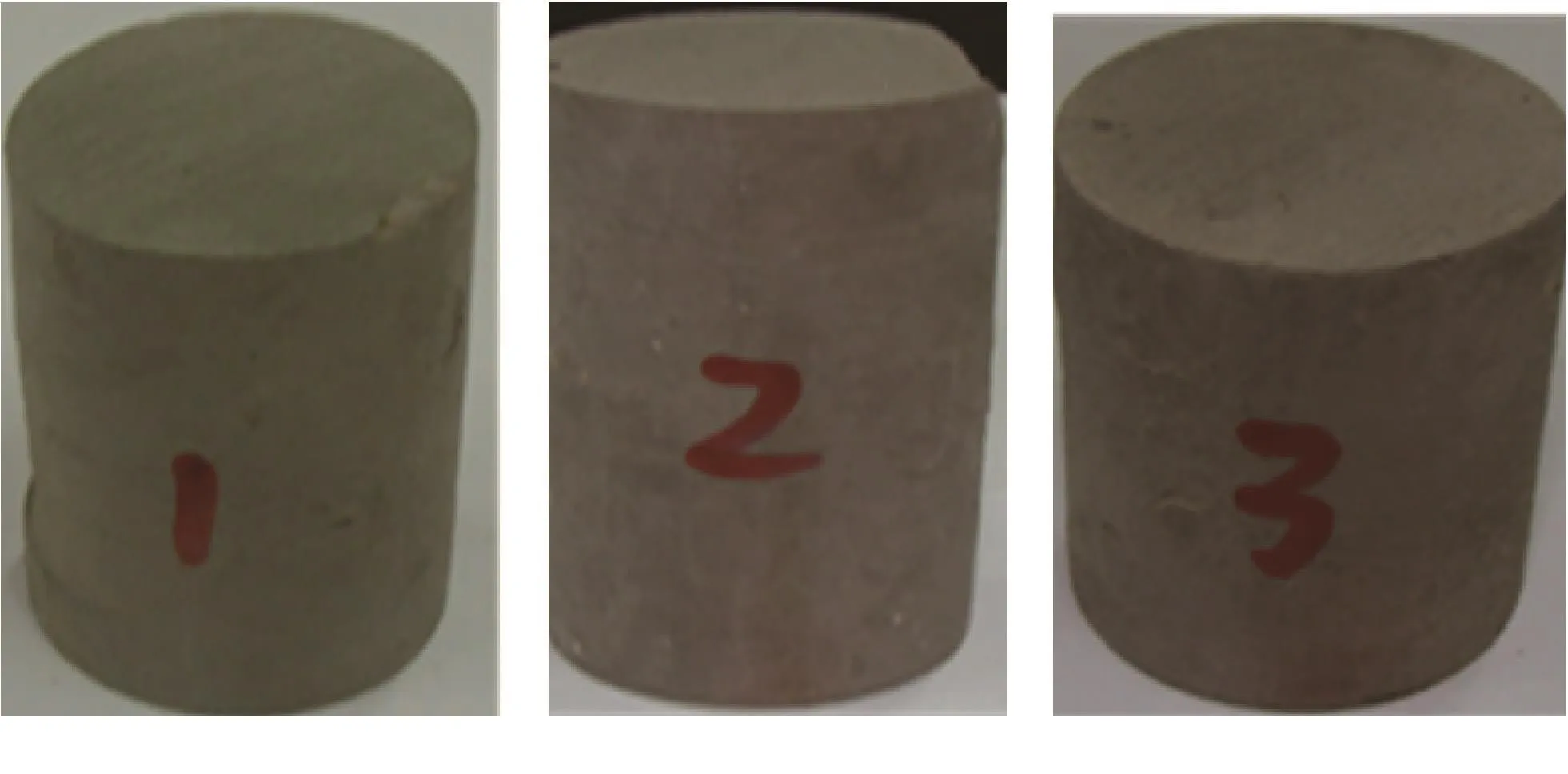

图4为制作圆柱体标准试样,长度约为45 mm,直径约为25 mm。采用HKGP-3型气体渗透率孔隙度测定仪对各固化段塞试样进行孔隙度和渗透率的测量,结果如表4所示。实验结果表明:①3套不同密度固化试样的孔隙度主要分布范围为2.1%~3.5%,平均为2.6%;②气测渗透率最大为0.004 5 mD,最小仅为0.003 2 mD。说明段塞内部连通的有效孔隙度较低,流体很难依靠压差驱动进入固化段塞内部,固化段塞具有良好的阻隔作用。

图4 固化段塞标准试样图

表4 固化段塞试样基本参数及实验测定孔隙度、渗透率结果表

在一定井眼尺寸条件下,为定量计算单位长度段塞的承压能力,确定注入有效的段塞长度,开展了可固化工作液的试压实验。实验模拟Ø177.8 mm井筒内、在井底温度和压力条件下,固化段塞的承压、稳压能力。具体方法是将可固化工作液注入Ø177.8 mm×2 m套管中,放置于高温高压防护釜体内养护,待固化段塞形成后取出,接上高压气管线,一端接气源加压泵,另一端接压力表,在加压过程中观察并记录加压值、稳压时间、出口端压力表读值。实验压力曲线如图5所示。实验结果表明,可固化工作液在Ø177.8 mm×2 m套管中,140 ℃养护24 h后所形成的固化段塞,其承压值可达3 MPa,单位长度承压值为1.5 MPa/m。

图5 固化段塞试压曲线图

2.2.4 抗压强度

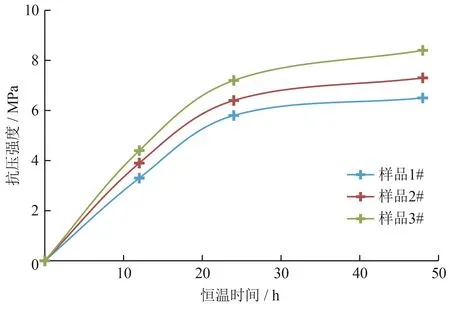

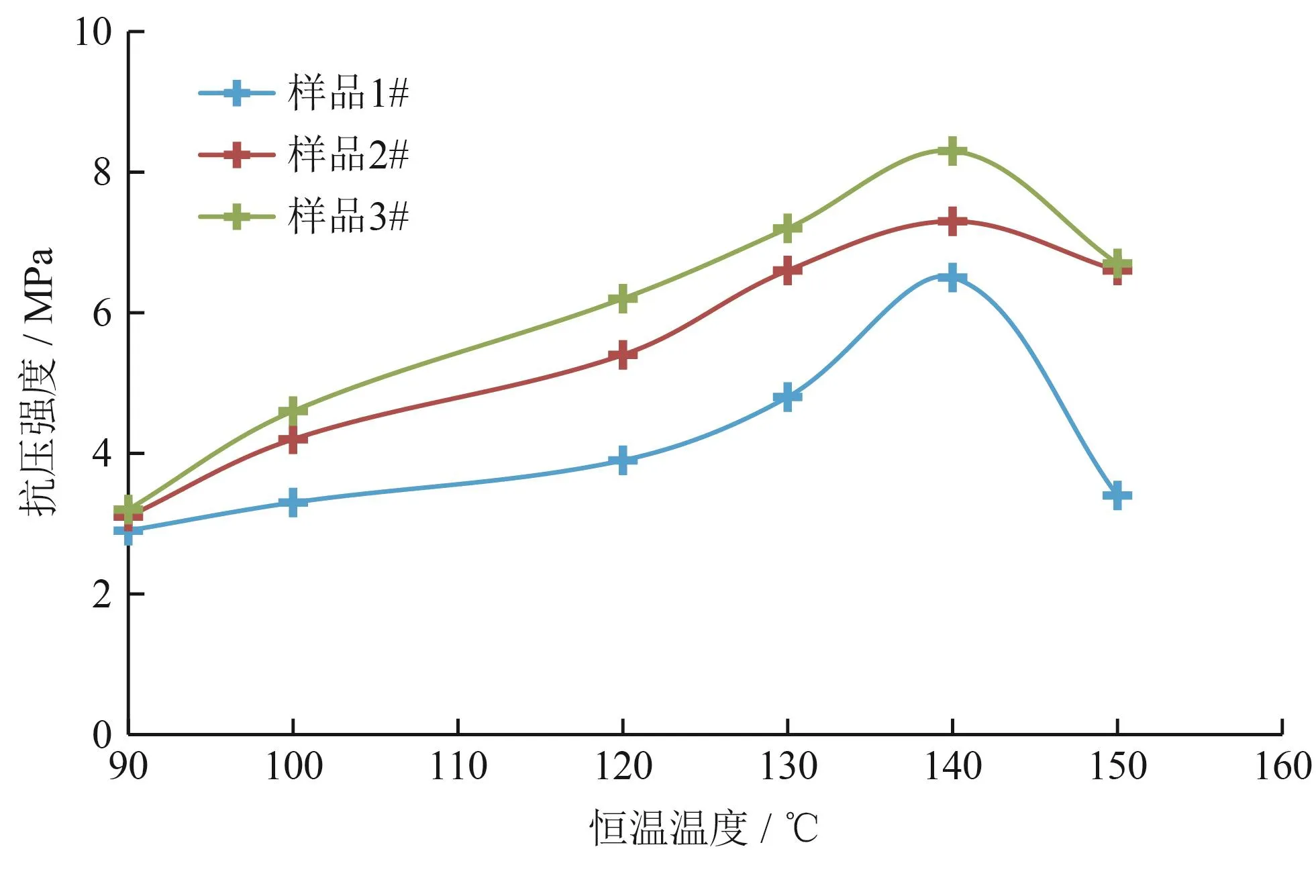

井筒中固化段塞受静液柱压力、井壁径向力等多力场作用下呈现出压缩状态,其抗压强度的大小直接影响阻隔段塞的结构完成性。故需测试固化段塞的抗压强度。实验方法为:将配置好的可固化工作液注入柱形容器后,放入高温高压养护釜体中,在实验设置的养护温度和养护时间下进行养护;养护结束后释放高压,冷却后取出固化段塞,利用压力机向固化段塞施加轴向压力,记录固化段塞压裂时的最大压力。然后计算最大压力值与圆柱受力面积的比值,即为抗压强度。实验结果如图6和图7所示。

图6 工作液体系固化后抗压强度与养护时间的关系图

图7 工作液体系固化后抗压强度与养护温度的关系图

观察图6可知:①该体系的抗压强度与恒温养护时间呈现正相关的关系,即养护时间越长,抗压强度越高。②在24 h内,抗压强度增加较快,呈现出线性增长趋势;超过24 h后,抗压强度增速减缓。分析原因,可能是前期体系中参与反应活性点多,释放热量多,热量传递快,固化强度的发展速度快。③体系密度越高,抗压强度增幅越高,最终抗压强度越高。密度为1.4 g/cm3的体系养护48 h后的抗压强度约为6 MPa,而密度为2.0 g/cm3的体系养护48 h后的抗压强度可达9 MPa,为前者的1.5倍。说明可固化工作液的抗压强度与体系中固相含量、固化体紧密程度有关。

观察图7可知:①随着养护温度的增加,体系的抗压强度在增加,当温度达到140 ℃时,抗压强度达到最大值,3种密度固化段塞的抗压强度维持在5.5~8 MPa,密度越高强度越大。②当温度超过140 ℃后,抗压强度随温度的增加呈现出降低趋势。即便如此,在150 ℃条件下,3种密度固化段塞的抗压强度仍维持在5 MPa以上,具有良好的油气阻隔能力。通过观察固化段塞的宏观结构可知,抗压强度在150 ℃较之140 ℃有所降低的原因,可能是高温下可固化工作液反应速度差异大,固化段塞在固化过程中的应力不平衡而导致形成微裂缝和微孔隙,降低了抗压强度。

2.2.5 钻井液对可固化工作液性能影响

如果钻井液对可固化工作液产生接触污染,有可能导致过渡段混合流体的流动度下降、稠化时间缩短,增加施工风险。因此,有必要研究钻井液对可固化工作液性能的影响。

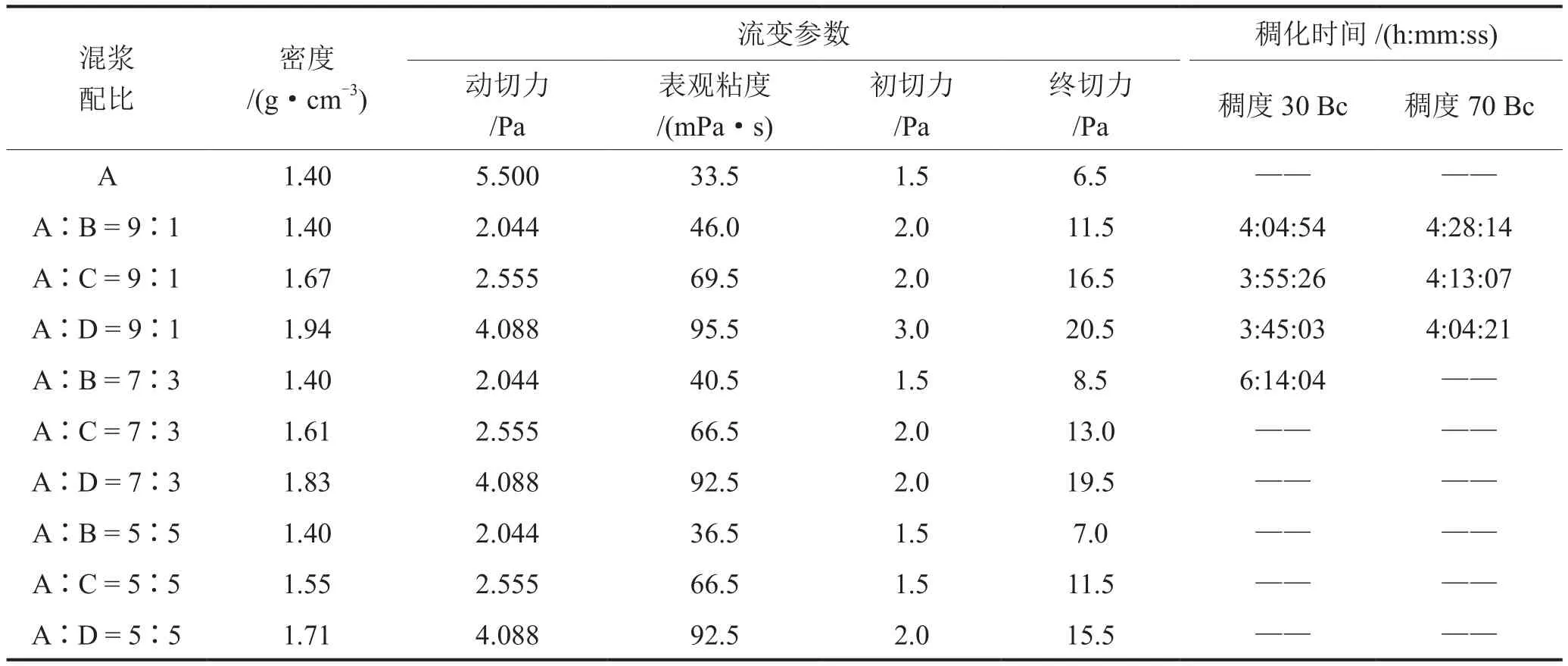

按照现场常规配方配置聚磺钻井液,在140 ℃条件下滚动老化16 h后测流变性能;然后钻井液分别与3种不同密度的可固化工作液按照9∶1、7∶3和5∶5的比例混合后,测定其流变性能、稠化时间(实验条件140 ℃、65 MPa),实验结果如表5所示。其中聚磺防塌钻井液代号为A,三种密度的可固化工作液按密度由低到高依次编号为B、C和D。

表 5 钻井液与可固化工作液按照不同比例混合后流变性能与稠化时间测定结果表

实验结果表明:①可固化工作液与聚磺防塌钻井液按1∶9混合后,其流变性能变化小;在稠度30 Bc、70 Bc下,混合后的稠化时间值均有增加。②随着可固化工作液混合比例的增加,流变参数与混合前相比,均有降低的趋势,说明钻井液体系对可固化工作液体系产生稀释作用。③可固化工作液与聚磺防塌钻井液按照按3∶7和5∶5混合后,固化工作液未稠化,说明钻井液会阻碍或者延缓可固化工作液的胶凝固化。现场施工过程中可考虑在可固化工作液流体段塞前后,增加一段前后隔离液,以避免顶替过程中的流体混窜而影响固化阻隔效果。

3 现场应用

3.1 施工工艺

1)施工前准备:收集试验井的井身结构、轨迹参数、地层温度、油气显示、复杂工况、钻井液性能以及循环系统和加重系统设备等资料;根据段塞阻隔井段的温度和压力,进行可固化工作液配方调节,根据承压能力要求设计段塞长度,做好材料用量计划;计算可固化工作液的数量、顶替钻井液数量以及顶替的时间。

2)井眼准备:在预计泵入凝胶隔段井段进行短起下,确保井眼通畅;循环排气后起钻至预计段塞底界处;起钻期间井控按要求灌满泥浆,专人坐岗观察出口与井口的静液面。

3)可固化工作液配置:配置罐提前清洗干净,确保加重泵和泥浆泵能上水,各闸阀、搅拌器完好,不窜不漏;井眼准备期间,提前配置好所需的可固化工作液,调整好性能后方可入井。

4)施工程序:①停泵倒闸门;②注入可固化工作液;③钻井液顶替到预定位置;④起钻至可固化工作液上界面循环排混浆;⑤待工作液固化后,地面加压验证密封性能,合格后方可进行起钻、回接、固井等井筒作业;⑥井筒作业完成后,下钻钻塞破胶,循环筛除。

3.2 现场试验及效果

3.2.1 试验目的

土库曼斯坦某区块xx井四开井段属于漏喷同存储层,安全密度窗口窄,井底温度高达145 ℃。钻井期间多次发生井漏,气测峰值高。该井最后通过全井桥浆、减少漏失量的方法钻至完钻井深。完钻时仍存在较大漏失,钻井液消耗量大,气体上窜速度快,完井作业井控风险大。试验决定拟在4 450~4 300 m井段注入可固化工作液段塞,起钻至套管鞋处静观72 h,然后下钻至固化塞面,循环排气。对比凝胶段塞封隔前后气测值、上窜速度和高度等参数,验证可固化工作液封隔效果。

3.2.2 施工过程

现场准备一个空容约10~15 m3的干净的罐,打清水7~8 m3,先按照以下试验配方:清水+0.4%黄原胶+65%无机胶凝剂GHJ+2.0%活性剂+15%树脂+1.2%树脂固化剂,加重至所需的密度搅拌均匀代用;同时用水泥车准备1~2 m3隔离液(清水+高分子聚合物BK721)。下钻通井到底循环排后效,下放钻具至4 450 m,停泵,倒闸门,注入凝胶隔离液2 m3;注入密度1.42 g/cm3,黏度95 s的可固化凝胶段塞阻隔工作液7 m3,排量为21 L/s,泵压为17~19 MPa,停泵倒闸门,泵替密度1.36 g/cm3,黏度50 s的钻井液40.2 m3,排量为26 L/s,泵压为15~18 MPa,然后起钻至4 300 m以上循环排混浆后起钻至套管鞋,静止观察。

3.2.3 试验效果

该井完钻后第一趟短起下钻循环测后效,TG峰值30.446 2%、C1峰值29.842 2%,出口密度由1.33 g/cm3下降至1.17 g/cm3,池体积上涨0.8 m3,槽面气泡15%;循环观察,提密度至1.36 g/cm3,液面恢复正常,进出口密度正常;短起至套管鞋内静止观察判断井筒压力平衡,出口无异常,历经62.5 h钻井液停止循环时间,下钻到底循环起钻循环,排量为26 L/s,泵压为11~12 MPa,见气后效值TG峰值12.056%、C1峰值10.975%,出口密度由1.36 g/cm3下降至1.30 g/cm3,池体积无变化;计算上窜高度980 m,上窜速度15.68 m/h;注入凝胶段塞后,历经81 h停止循环,下钻循环测得后效TG峰值1.9%、C1峰值1.36%,出口密度无变化,池体积无变化;计算上窜高度226 m,上窜速度3.12 m/h。说明凝胶段塞具有良好的油气阻隔能力。钻塞机械速度快,期间钻井液流变性能及失水无明显变化。

4 结论

1)基于水化胶凝和树脂交联固化理论,结合土库曼斯坦复杂储层地质特征,研发出一套利用温度和碱度激发反应的可固化工作液体系,该体系适用密度范围1.4~2.0 g/cm3,抗温可达140 ℃。

2)可固化工作液体系具有良好的流变性能和沉降稳定性能,可采用泥浆罐配置、存放和泥浆泵泵送;调整激活剂的用量可实现稠化时间大于3.0 h,满足安全施工要求;钻井液的混窜会阻碍或者延缓其胶凝固化,现场施工过程中需使用前后隔离液。

3)固化段塞的孔隙度分布范围为2.1%~3.5%,气测渗透率分布范围为0.003 2~ 0.004 5 mD,在Ø177.8 mm金属管内承压达1.5 MPa/m,说明固化段塞致密、与金属内壁黏附紧密,封隔气窜能力强。

4)抗压强度与恒温养护时间和体系密度呈正相关。固化段塞在高温下形成的微裂缝和微孔隙可导致抗压强度降低。

5)现场应用效果证明,形成的可固化凝胶段塞,其封隔气层效果良好。