基于滚筒弹齿式起膜机构的残膜回收机的设计与试验

刘策,胡斌,罗昕,郭孟宇,李志勇,贺志勋,陈智磊,解彦宇

(1.石河子大学机械电气工程学院,新疆 石河子 832000;2.石河子市鑫昌盛农机有限公司,新疆 石河子 832000)

地膜覆盖技术具有增温保墒、防病抗虫、抑制杂草、改善作物品质、增产等功能,在农业生产上得到广泛应用[1-2]。我国广泛使用的农膜厚度为0.008~0.014 mm,厚度较薄,抗拉性能差,给残膜回收带来困难,若不及时回收会导致大量地膜残留在农田中,影响作物生长[3]。因此研发高效可靠的残膜回收机十分迫切。

目前我国残膜回收机常用的捡拾机构有弹齿式[4-8]、耙齿式[9]、伸缩杆齿式[10-11]、链齿式[12-13]等,弹齿式凸轮机构结构复杂,耙齿式采用强制搂膜,结构简单但是漏膜情况频发,链齿式捡拾残膜捡果好但成本较高,不易维修[14-18]。这些残膜回收机已在一定程度上解决了机械化回收残膜的问题,但还存在无法针对地面起伏不平情况进行仿形、起膜机构挑起力不足、送膜效果不好等问题。

针对以上问题,论文提出基于滚筒均布的起膜弹齿形变与恢复特性实现杆齿动态仿形扎膜、挑膜和送膜功能的方法,设计了一种基于滚筒弹齿式起膜机构的残膜回收机,利用起膜轴主动旋转带动滚筒弹齿和弹齿本身弹性形变及恢复过程的挑动结合完成起膜动作。本文通过对整机进行结构设计,重点对滚筒弹齿式起膜机构进行结构设计、受力分析和运动仿真分析,并进行田间试验,旨在获取最优参数值,取得较优作业性能。

1 残膜回收机总体结构与原理

1.1 整机结构

整机配合秸秆还田机构使用,主要由机架、起膜机构、脱膜机构、集膜箱、卸膜机构、传动机构等部分组成,结构如图1所示。其中滚筒弹齿式起膜机构由起膜弹齿、滚筒、起膜轴、螺栓等组成;脱膜机构由脱膜轴、脱膜叶片、脱膜罩等组成;卸膜机构由油缸、液压马达、支架、集膜箱等组成;传动机构由变速箱、链轮、链条、传动轴、张紧机构等组成。

图1 滚筒弹齿式残膜回收机整机结构示意图Figure 1 Structural diagram of drum elastic tooth residual film recycling machine

1.2 工作原理

工作时由拖拉机牵引前进,后输出轴传出的动力通过链轮与链条带动起膜机构转动,同时脱膜轴开始同步转动。工作深度可由拖拉机的液压机构调节,工作时起膜弹齿随起膜轴转动刺破残膜进入土壤,在机具前进带动下出土时带出残膜与土壤分离。弹齿具有弹性可以实现仿形功能,适应起伏不平的地形进行工作。起膜轴的旋转和弹齿本身弹性形变恢复的挑动形成合速度,残膜被起膜弹齿挑起输送至脱膜机构处进行脱膜。脱膜轴带动脱膜叶片转动,将起膜弹齿上的残膜分离并带到集膜箱中,当集膜箱中残膜回收到一定量后,启动液压马达,液压油缸打开集膜箱释放残膜,完成卸膜动作。

2 滚筒弹齿式起膜机构设计

2.1 结构设计

作为残膜回收机的关键机构,滚筒弹齿式起膜机构主要由起膜弹齿、滚筒、起膜轴、螺栓等组成,作用是将残膜从地面挑起并逆时针转动运送到脱膜机构处进行脱膜,其结构如图2所示。其中起膜弹齿材料为65Mn,具有良好的弹性和耐磨性,设计时将起膜弹齿设计为均布式,沿起膜轴轴向设置22组,每组周向均布6个弹齿。安装时与脱膜环偏心安装,使得工作时起膜弹齿转动到下方可以实现挑膜动作,到上方可以借助脱膜环和脱膜机构实现脱膜动作。

图2 关键机构结构Figure 2 key mechanism structure

2.2 受力分析

在工作过程中,起膜轴的旋转和弹齿本身弹性形变恢复的挑动形成合速度,起膜弹齿受力为土壤力Fa、惯性力Fb和自身形变的弹力Fn3个力的合力,计算方程为

其中,Kt-弹齿与土壤之间载荷系数;b-弹齿受力宽度,m;h-弹齿受力长度,m;m-弹齿挑起残膜的质量,g;ω-起膜轴转动角速度,r/min;R-起膜弹齿末端回转半径,m;M-弹齿所受转矩,N·m;I-弹齿材料横截面积面对弯曲中性轴的惯性矩,m4;x-弹齿未形变长度,m;E-弹齿弹性模量,N;θ-弹齿形变转角,(°)。

对弹齿工作过程的受力分析后,得到弹齿末端轨迹,分析是否稳定连续捡拾残膜。

图3 起膜弹齿受力运动分析Figure 3 Force motion analysis of the teeth of the film spring

2.3 运动分析

假设弹齿在土壤中不发生形变,则轨迹如图4所示,起膜机构从O1位置至O2位置为入土过程,O2位置至O3位置过程为出土过程。起膜弹齿的运动是机具前进和匀速圆周运动的复合运动。假设起膜机构的旋转中心为坐标原点,机具前进方向为x轴正方向,竖直向上为y轴正方向,可得起膜弹齿末端轨迹方程为

图4 弹齿不发生形变和发生形变两种情况下运动分析Figure 4 Motion analysis of elastic tooth without deformation and deformation

其中:v-机具前进速度,m/s;R-起膜弹齿末端回转半径,m;t1-A点到C点的运动时间,s;ω-起膜轴转动角速度,r/min。

求导可得到速度方程组

根据工作原理可知,vx的大小决定起膜弹齿是否有水平分速度,即是否可以完成挑膜动作,令vx=0,即v=ωRsin(ωt1)。

起膜弹齿末端线速度为v1=ωR,令其与机具前进速度之间的比值为λ=,λ影响机构的工作性能。当λ<1时,没有形成水平方向的分速度,不能完成挑膜动作;当λ>1时,有向前的水平分速度,可以完成挑膜动作。

弹齿在土壤中发生弯曲形变,因此在土壤中运动轨迹相对于不发生形变的轨迹会产生变化,可以将发生形变的弹齿运动轨迹视为不发生形变弹齿地面以上的运动轨迹,和发生形变的弹齿在地面以下的运动轨迹组合而成。

弹齿从A1进入土壤受到土壤的支反力开始发生形变,在B1点处转角和挠度达最大,然后形变开始减小,在C1点处离开土壤弹力释放,弹性形变瞬间消失。在B1点处转角计算方程为

挠度最大值计算方程为

根据前述对起膜弹齿的受力分析,可以得到弹齿离开土壤前受力和加速度方程为

根据前述起膜弹齿受力情况,将弹齿简化模型导入ansys有限元分析软件中进行分析,选择弹齿材料为65Mn,并对弹齿表面划分网格,施加载荷的约束,计算仿真结果:如图5-1为模型的总变形分析云图,模型的变形量最大值发生在弹齿末端,变形量最大值为6.0326 mm。图5-2所示为应变分析云图,模型的等效应变最大值发生在弹齿和圆环连接处,应变最大值为1.3053×10-3。图5-3为等效应力分析云图,模型的等效应力最大值发生在弹齿和圆环连接处,应力最大值为267.4 MPa小于65Mn材料的许用应力[σb]=980 MPa。根据仿真分析结果得出设计符合弹齿工作要求。

图5 起膜弹齿有限元分析结果Figure 5 Finite element analysis results of film-forming elastic teeth

研究发生形变的弹齿运动轨迹以及弹齿末端残膜受力情况,与不发生形变的杆齿式残膜捡拾机构进行比较,由于弹齿的变形,在实现对起伏不平的地面进行仿形的同时,可以柔性入土起膜,减小对残膜的破坏;出土时既利用了机具前进速度、起膜轴转速的同时,又巧妙利用了弹齿恢复自身形变的弹力给残膜附加了向上加速度,在速度保持基本不变的情况下,瞬时加速度的提高能够很好的提高挑膜效果。

2.4 残膜不漏捡条件

在工作过程时,要求起膜机构连续转动且不漏捡,前一个起膜弹齿末端出土时,下一个起膜弹齿末端应该入土,其运动轨迹如图6所示。

图6 起膜机构连续起膜轨迹Figure 6 Continuous film lifting trajectory of film lifting mechanism

根据新疆棉花播种深度标准,为使弹齿顺利起膜,起膜深度应满足

当A1点与C点重合时,即为前一个起膜弹齿离开土壤时,后一个起膜弹齿恰好进入土壤,临界条件为

弹齿转过角度2α所需的时间为t1,周向弹齿布置为6个,则相邻两弹齿之间的夹角β=2π/6=π/3,当一个弹齿转过β角,而后一个弹齿的顶端位处于A点,所用的时间是t2。将t1、t2带入上式,求解

整理上式得,

即

式中:v为机具前进速度,m/s;R为起膜弹齿末端回转半径,m;t为A点到C点的运动时间,s;θ为弹齿形变转角,°;ω为起膜轴转动角速度,r/min;h为弹齿入土深度,m;α为弹齿入土角度,°。

3 试验分析

试验在新疆维吾尔自治区克拉玛依市克拉玛依区136团4连进行,气温-1-12℃,试验田棉花种植品种为新石K18,试验田棉花种植模式采用一膜三行种植模式,所铺地膜采用厚度为0.01 mm的耐候性地膜,覆膜幅宽为2 050 mm,地膜完整性较好,膜面上有少量棉铃壳、棉叶和土壤覆盖。残膜回收机作业时由国产拖拉机新疆明斯克1521CHN(150)牵引工作,试验仪器主要有瑞仪卡土壤水分测量仪、激光非接触式转速表VC6234P、秒表、卷尺、BSM-4200.2电子天平、铁锹等,试验土壤湿度为10%~20%。

3.1 试验评价指标

为分析残膜回收机作业效果,选取残膜回收率和含杂率两个评价指标,残膜回收率的计算公式为

图7 样机田间试验Figure 7 Prototype field test

含杂率的计算公式为

其中:τ1为起膜机构的残膜回收率;τ2为起膜机构的含杂率;m1为起膜机构捡拾的地膜质量(含缠在机器上的);m2为田间未捡拾的地膜质量;m3为起膜机构捡拾的棉杆等杂质质量。

3.2 参数的选择及试验设计

通过对起膜机构的的结构设计及运动分析,拟选定机具前进速度、起膜弹齿直径、起膜轴转速为试验因素,探究试验因素匹配变化对残膜回收率和含杂率的影响,确定工作时最优参数组合。进行田间试验时,保持所涉及的其他参数不变,如机构的其他尺寸、土壤的参数等均保持不变。根据理论分析和实际工作,初步选定参数因素取值范围为:机具前进速度为4~6 km/h、起膜弹齿直径为8~12 mm、起膜轴转速为80~100 r/min。根据Box-Behnken设计的响应曲面试验设计三因素三水平回归正交试验,试验方案包含17个试验点,试验确定的因素水平表如表1所示,试验方案设计与试验结果如表2所示[19-22]。

表1 试验因素与水平Table 1 Factors and levels of experiment

表2 试验方案与试验结果Table 2 Experimental scheme and results

3.3 试验结果分析及优化

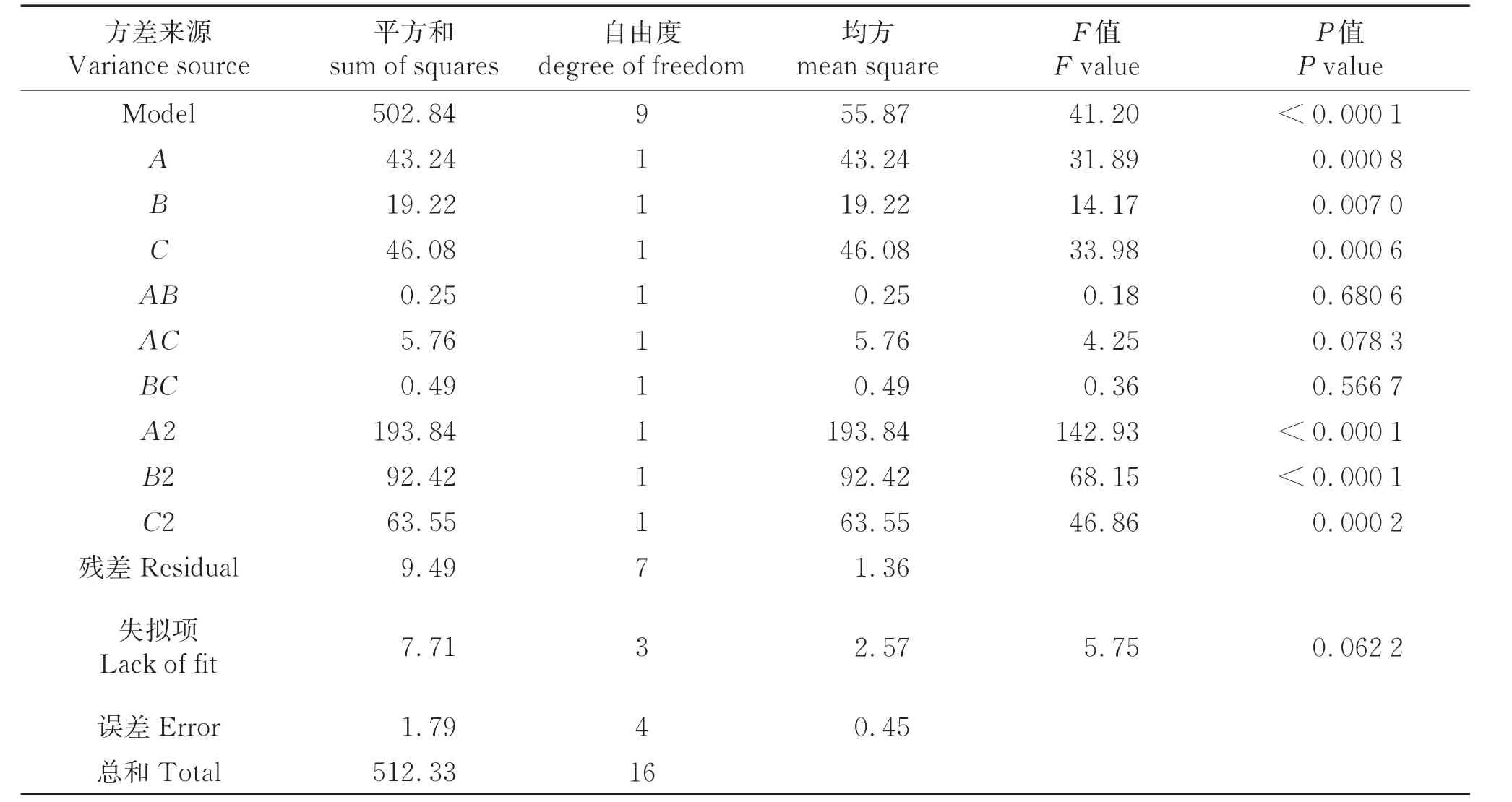

3.3.1 残膜回收率回归模型建立与方差分析运用Design-Expert 10软件对表2中的试验数据进行方差分析,建立响应指标残膜回收率对机具前进速度、起膜弹齿直径、起膜轴转速这三个因素的二次多元回归方程:

其中Y1是残膜回收率,A、B、C分别是机具前进速度、起膜弹齿直径、起膜轴转速因素编码值。

对回归方程进行方差分析,分析结果如表3所示。残膜回收率回归模型的P<0.0001,表明回归模型极其显著,失拟项P=0.062 2>0.05,表明回归方程的拟合度较高。该回归模型能正确反映残膜回收率与A、B、C之间的关系。

因素P值的大小反应该因素参数对回归模型的影响大小,P<0.01表明因素参数对模型影响极其显著,P<0.05表明因素参数对回归模型影响显著。分析表3可得,因素A、B、C、A2、B2、C2对回归模型的影响极其显著,其余各项影响不显著。各因素参数对回归模型影响大小从大到小依次为:起膜轴转速>机具前进速度>起膜弹齿直径。

表3 回归模型方差分析Table 3 Variance analysis of regression model

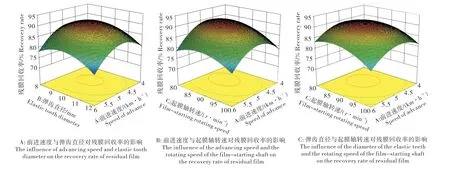

三因素之间交互作用对残膜回收率影响的响应曲面图如图8所示。分析图8-A可看出,随着机具前进速度和弹齿直径的增加,残膜回收率呈现先增加后减小的变化趋势,二者在零水平附近残膜回收率出现最大值。当弹齿直径增大的过程中,弹齿弹力的增大提高起膜效率,但弹齿直径大于10 mm后,弹力增大不明显,同时在机具速度大于5 km/h时,起膜弹齿在较短的时间内无法将田间的残膜挑起,使得残膜回收率降低。

分析图8-B可看出,随着机具前进速度和起膜轴转速的增加,残膜回收率呈现先增加后减小的变化趋势。这主要是因为当起膜轴转速增大的过程中,起膜弹齿的在单位时间内能将更多残膜挑起,提高起膜效率,但起膜轴转速过快时,对残膜的破碎程度提高,出现碎膜回落现象,使得残膜回收率降低。根据响应曲面图可看出起膜轴转速对残膜回收率影响较大,这与方差分析值体现结果一致。

分析图8-C可看出,当机具前进速度固定在零水平时,随着弹齿直径和起膜轴转速的增加,残膜回收率呈现先增加后减小的变化趋势。这主要是因为当弹齿直径和起膜轴转速增大的过程中,残膜破碎程度严重,以及整机产生振动,造成残膜回收率有所下降。

图8 因素交互作用对残膜回收率的影响Figure 8 effect of factor interaction on the film pickup rate

3.3.2 含杂率回归模型建立与方差分析同理可得,含杂率对机具前进速度、起膜弹齿直径、起膜轴转速这三个因素的二次多元回归方程:

其中Y2是含杂率,A、B、C分别是机具前进速度、起膜弹齿直径、起膜轴转速因素编码值。

对回归方程进行方差分析,分析结果如表4所示。含杂率回归模型的P<0.000 1,表明回归模型极其显著,失拟项P=0.333 8>0.05,表明回归方程的拟合度较高,该回归模型能正确反映残膜回收率与A、B、C之间的关系。因素A、A2、B2对回归模型的影响极其显著,因素B、C、AB影响显著,其余各项不显著。各因素参数对回归模型影响大小从大到小依次为:机具前进速度>起膜弹齿直径>起膜轴转速。

表4 回归模型方差分析Table 4 Variance analysis of regression model

三因素之间交互作用对含杂率影响的响应曲面图如图9所示。分析图9-A可看出,随着机具前进速度和弹齿直径的增加,含杂率呈现先减小后增大的变化趋势,二者在零水平附近含杂率出现最小值。这主要是由于弹齿直径增加的过程中,杂质缠绕减少,造成含杂率呈下降趋势,但弹齿直径大于10 mm时,在机具速度大于5 km/h时,残膜含杂率急剧上升,是因为起膜弹齿起膜效果变差的同时挑起了更多的杂物,使得此时残膜回收率下降的同时,含杂率呈上升趋势。

图9 因素交互作用对含杂率的影响Figure 9 effect of factor interaction on impurity content

分析图9-B可看出,随着机具前进速度和起膜轴转速的增加,含杂率呈现先减小后增大的变化趋势,机具前进速度5 km/h,起膜轴转速91 r/min时,含杂率出现最小值。这主要是因为当机具前进速度增大时,起膜轴转速不断增大的过程中,起膜弹齿在较短的时间内无法将田间的残膜挑起,反而带起了更多的秸秆等杂质,造成含杂率呈快速上升趋势。

分析图9-C可看出,当机具前进速度固定在零水平时,随着弹齿直径和起膜轴转速的增加,含杂率呈现先减小后增大的变化趋势。但是变化趋势不是很明显,两因素对含杂率影响权重有所差异,但是主要是机具前进速度影响,这与方差分析结果一致。

3.3.3 参数优化运用Design-Expert中的Optimization-Numerical模块寻优功能对残膜回收率进行优化求解,即找到残膜回收率最大同时含杂率最低的最佳参数组合,约束条件为:1)目标函数残膜回收率Y1(max),含杂率Y2(min);2)影响因素约束:A机具前进速度4~6 km/h,B起膜弹齿直径为8~12 mm、C起膜轴转速为80~100 r/min,得到起膜机构最优工作参数为:机具前进速度为4.9 km/h,起膜弹齿直径为9.7 mm,起膜轴转速为86.1 r/min,残膜回收率最优为91.22%,含杂率最优为3.4%。

为验证参数优化的结果准确性,采用起膜机构最优参数组合在田间进行3次重复试验,通过平均值得到残膜回收率均值为90.5%,含杂率为3.35%。验证结果与寻优结果高度一致。具体作业效果如图10所示。

图10 收膜前后对比图Figure 10 Comparison before and after film collection

4 结论

1)设计了一种基于滚筒弹齿式起膜机构的残膜回收机,利用起膜轴主动旋转带动滚筒弹齿和弹齿本身弹性形变和恢复过程的挑动结合完成起膜动作,对整机进行结构设计,重点对起膜机构进行结构设计、受力分析和运动学分析,分析了残膜不漏捡条件,得到了影响起膜效果的关键因素及相互关系。

2)运用Box-Behnken试验方法设计并进行田间试验,采用3因素3水平响应面分析法,运用Design-Expert数据分析软件建立了关键因素对残膜回收率的回归方程,得到了关键因素对残膜回收率和含杂率影响大小顺序。

3)运用软件寻优功能得到三个因素参数的最优组合,当机具前进速度为4.9 km/h,起膜弹齿直径为27.8°,起膜轴转速为86.1 r/min,残膜回收率最优为91.22%,含杂率最优为3.4%.根据优化后数据进行机构改进设计,并进行田间试验验证。样机捡拾作业后残膜捡拾率为90.5%,含杂率为3.35%,试验验证结果良好,满足回收作业要求,表明设计合理性。