一种创新型液压制砖机的设计

李雄飞,王大勇,陶 佳,谭佳泉,沈怀超

(1.中国中车大连机车车辆有限公司,辽宁 大连 116021; 2.大连交通大学,辽宁 大连 116021)

0 引言

目前针对以尾矿、粉煤灰、煤矸石、建筑垃圾、钢渣等固体废弃物为原料的大吨位液压制砖机市场上主要有2种,一种是福建海源自动化机械设备股份有限公司的1 300 t液压制砖机,另一种则是河南省机械设计研究院有限公司的1 280 t液压制砖机。

福建海源制砖机由于其结构原因,二次布料只能将基料和面料的料斗以及布料车设计于砖机一侧,导致夹砖框夹砖后需要二次动作,砖极易产生损坏,面料易产生浪费、砖的底面容易产生面料浮灰,机器易产生损伤,且二次布料只适用于下底面是一个平面的的砖型,如果需要二次布料的砖底面凹凸不平,则这种砖机不能进行二次布料。

河南省机械设计研究院有限公司生产的砖机结构的缺点在于不可以压制变截面芯柱的多孔砖,而这种砖机的二次布料设计与福建海源大体相同。

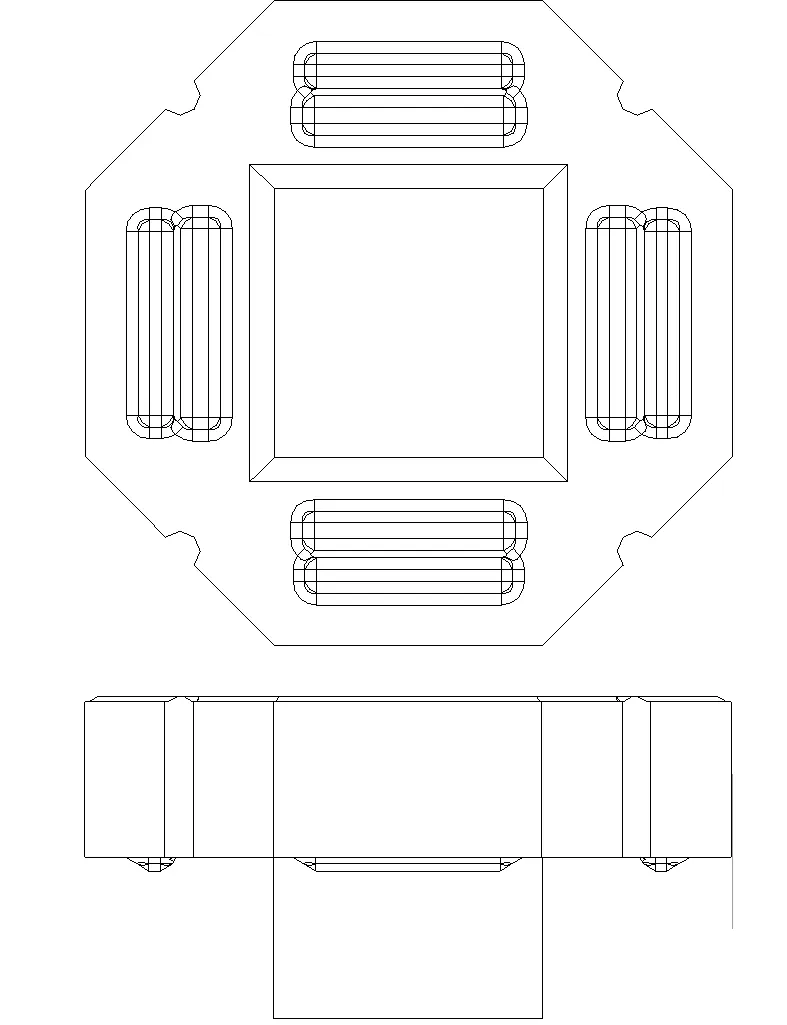

上述2种砖机的共同点是目前都无法制造出变截面榫卯型地砖(见图1)。

图1 变截面榫卯型地砖

为解决以上砖机存在的不足,笔者设计了一种新型液压制砖机,这种制砖机具有以下优点:除可制造各种标砖、空心砖、路面砖外,还可以制造榫卯型变截面地砖,可完美解决二次布料问题[1-2]。

1 液压制砖机主要创新点

本文设计的液压制砖机结构如图2所示。主体结构依然采用四立柱式,制砖机主要采取了两种创新型设计:第一是将布料机构、夹砖机构一上一下地分层布置于连接装置上(连接装置固定安装于四立柱上),面料布料机构和基料布料机构又分布于砖机主体的两侧;第二个创新点是将模框和下模用辅助油缸和四立柱连接定位成为一体,使之成为一个装配件整体,安装于下活动梁上,可随下活动梁上下移动,模框和下模之间又可相互上下移动。通过这两种设计即可解决二次补料的不完美问题,同时配备新设计的变截面榫卯型模具(模具参照专利CN109176838A 一种地砖模具及地砖制作方法),即可制造出变截面地砖。

创新点主要原理:将下模置于下活动梁上,下模上布置油缸,油缸连接模框,主要的意图是将下模与模框形成一个整体,可相互保持静止,同时它们之间可相互上下移动,这种设计方式的目的绝不仅限于脱模和让中框浮动而让砖坯密实,也不仅限于提高砖体的制作精度,最重要的一点是可以实现变截面榫卯型地砖的制造。

现有技术方案存在以下问题:面料基料布置于一侧,当砖的底面不是一个平面,而是凹凸不平的时候,面料每次需要先通过中框,才能进行基料的布料,而当面料布料车通过中框的时候势必会将面料布于砖的凹处,如图1所示砖型,中间变截面平面处带有凹凸面;又如其他砖型,内部带有锥孔,当面料通过时势必导致面料从模具的锥柱和下模的直孔之间所产生的缝隙大量漏出。

本设计为了解决上述问题,将基料和面料布料机构分布于砖机主体的两侧,将夹砖机构布置于布料机构的下方。这里需要强调一点:砖体从模框下方出模的方式不适用于上述异型砖型。当需要布料时,本设计的下模与模框需要保持相对位置,同时上升至模框上平面与布料机构下平面贴合,实现基料与面料的分别布料,而最终压制成型。砖从模框被脱出时,既要保证下模与模框保持相对位置,又要保证模框的上平面与夹砖机构的下平面贴合,这样才能保证在一个平面上布料,而在另一个平面上夹砖,布料机构与夹砖机构相互之间互不干涉。基于该运作原理,本文设计的液压制砖机的出发点就是要保证下模和模框通过下活动梁和下模的辅助油缸连接成为一个整体,同时又能够相互之间上下移动。

图2 液压制砖机

2 主要结构件有限元分析

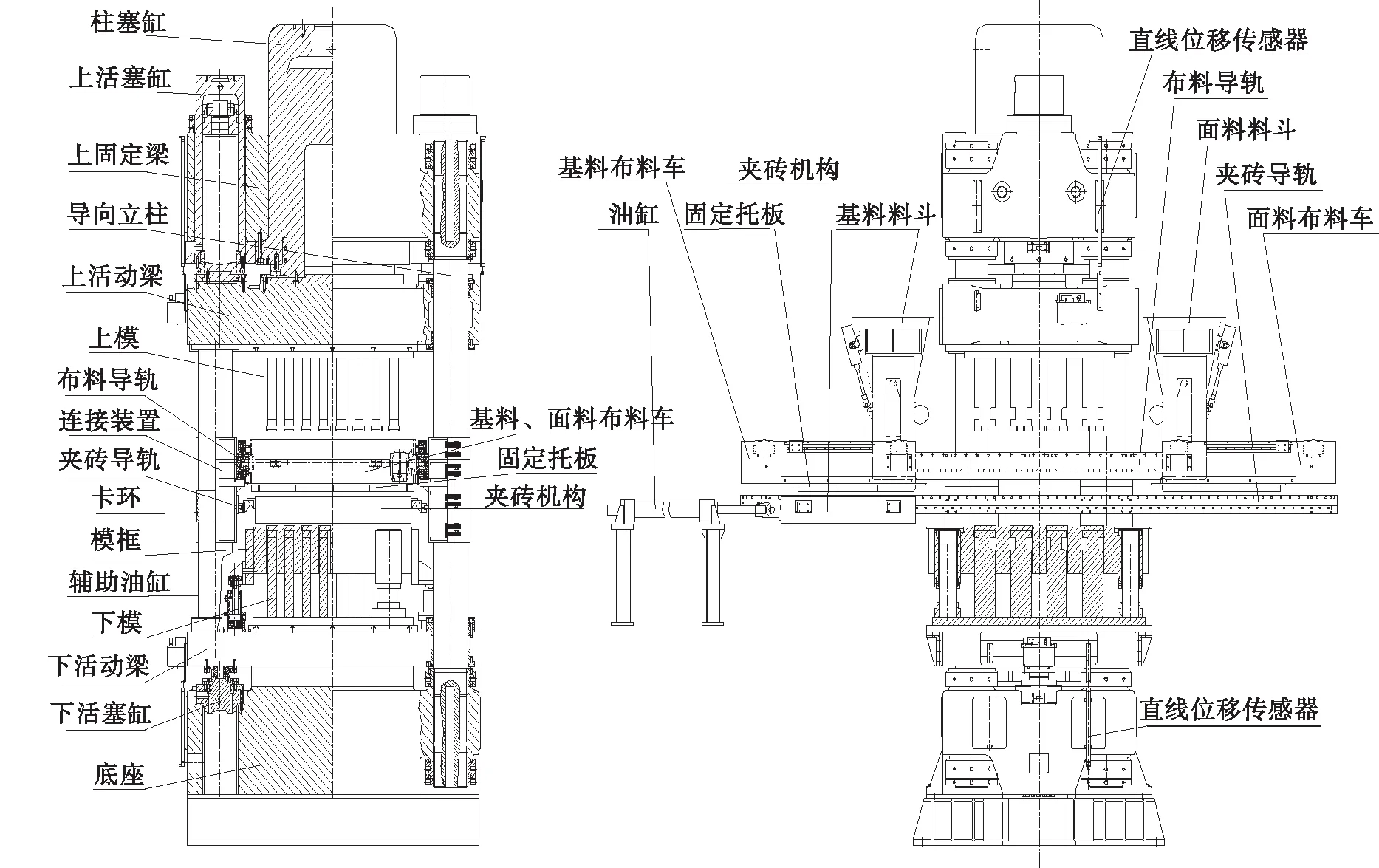

以有限元分析方式验证柱塞缸缸筒、上固定梁、上活动梁和底座在工作压力情况下的应力和变形情况,判断设计是否满足实际使用要求,此处缸筒采用SolidWorks Simulation进行分析,固定梁和底座网格划分采用Hypermesh,应力应变等分析采用ABAQUS。

2.1 缸筒材料物理性能参数选取

根据《机械工程材料性能数据手册》,室温下的材料弹性模量209×105MPa,切变模量82.3×103MPa,泊松比0.269,屈服强度355 MPa,将参数输入到分析软件中[3]。

2.2 缸筒模型的建立和简化

考虑到缸筒为左右对称结构,取1/2模型进行分析,以减少一半的电脑计算量,并方便看到界面上的应力分布情况;且系统的布设方式决定螺栓仅起固定作用,简化螺栓结构以加快运算速度,初步分析进油口处必然存在应力集中。

2.3 缸筒网格划分

对缸筒进行网格划分,因进油口处应力集中问题,细化此处网格以得到精确解析。网格品质之高宽比最大为18.6,小于30,雅克比最大14.3,小于30,且最大值处远离进油口处。网格节总数80 495,单元总数52 704,雅克比点为4点,单元大小80 mm,网格品质高,以上可满足分析精度要求。

2.4 缸筒边界条件的设定

对称面对称约束(限制1个移动自由度和2个转动自由度)承载面2个位移自由度约束,模拟固定梁和螺栓对缸筒的位移约束(螺栓约束径向位移,但此力很小,因此省略螺栓加载对整个承载面结果的影响)。

2.5 加载载荷

该油缸额定载荷为25 MPa,缸筒右侧端盖起封闭作用,缸筒工作时此处接设备,端盖不承力。缸筒焊缝处材料强度等级高于母材,本分析中以同样结构材料替代,结果偏向安全。分析以材料均匀、各项性能相同、焊缝无缺陷为前提条件,不包含制造缺陷引起的强度弱化在内。

2.6 缸筒载荷加载

以柱塞伸出后,缸筒受压面最大工况(最恶劣工况)来加载额定载荷(25 MPa)。

2.7 缸筒额定载荷工况计算结果

缸筒的节点应力云图如图3所示,400倍合位移云图如图4所示。加密缸筒网格1倍,再次计算,得出缸筒最大应力从200.31变为199.49(位置略有变动,影响小),数值变化仅为(200.31-199.49)/200.31=0.41%<5%,因此可以判定,计算精度是足够的。

再看应力,最大应力仅为200.31 MPa,小于355 MPa,完全满足材料强度要求,安全系数355/200.31=1.77。

最后看径向位移和合位移,极值仅为0.18 mm和0.21 mm,结构刚度可满足使用要求。

2.8 试验载荷工况计算结果

考虑到试验载荷工况,修改载荷从25 MPa到37.5 MPa,以分析方式验证结构在试验载荷工况下是否可以满足强度要求。经计算,缸筒最大应力299.23 MPa,小于355 MPa。可见,结构在试验载荷工况下同样可以满足强度要求。

图3 缸筒节点应力云图

图4 缸筒400倍合位位移云图

2.9 上固定梁、底座简要计算说明

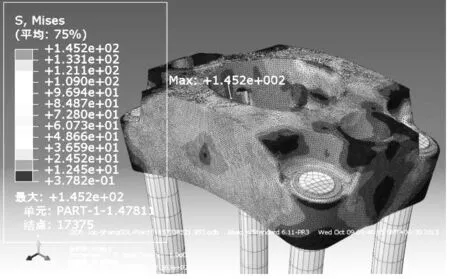

上固定梁应力云图如图5所示,最大应力为145.2 MPa,小于370 MPa。底座应力云图如图6所示,最大应力为152.5 MPa,小于370 MPa。满足设计要求[4-5]。

图5 上固定梁应力云图

图6 底座应力云图

3 应用效果

本文设计的液压制砖机目前已经试制成功,且在配备少量辅助设备、未形成大规模产线的情况下实现了半自动化,可大批量实现变截面榫卯型地砖的制造,其他如城市道路砖、广场砖、榫卯型墙砖等多种砖型皆实现了在此砖机上的制造,目前应用效果很好,正在逐步推广应用中。

4 结语

本文设计的液压制砖机首次提供了一种以尾矿、粉煤灰、煤矸石、建筑垃圾、钢渣等固体废弃物为原料,可制造各种标砖、空心砖、路面砖、榫卯型墙砖、榫卯型变截面地砖的制砖方法,利用这种制砖方法可对榫卯型变截面地砖进行制造并二次布料。该液压制砖机采用柔性化设计,可根据客户所需选用不同的配置,以最小的成本实现客户对砖型的需求,同时解决了现有技术方案存在的问题。